一种用于石英电热管的封口塞及封口工艺的制作方法

1.本发明属于电热管加工领域,具体涉及一种用于石英电热管的封口塞及封口工艺。

背景技术:

2.电热管的密封性好坏直接决定了其寿命的长短,现有技术中的电热管一般会在电热管的管口处填入密封胶,而后压入一颗封口塞,但是在封口塞压入过程中,封口塞底部的气体无法排出,从而造成气穴现象的存在,其次在对引棒与封口塞中间通孔之间的间隙注胶过程中,由于采用直接灌注的方式,因此同样会发生通孔内气体无法排出的问题,从而影响电热管的密封性,进而影响电热管的质量及使用寿命。

技术实现要素:

3.基于上述现有技术中存在的问题,本发明提供了一种用于石英电热管的封口塞及封口工艺,并具体公开了以下技术方案:

4.一种用于石英电热管的封口塞,封口塞中心贯穿设置有引棒固定孔,封口塞顶部引棒固定孔的四周均匀设置有若干注胶槽,封口塞的底部设置有倒置漏斗状的储胶槽,所述注胶槽底部设置有与储胶槽连通的引流通道。

5.进一步的,所述封口塞为陶瓷封口塞,所述封口塞为阶梯状,分为上塞体和下塞体,所述上塞体的直径大于下塞体直径,所述下塞体的外表面为粗糙面。

6.进一步的,所述注胶槽为楔形槽,且底面为倾斜向下的平面。

7.一种石英电热管的封口工艺,采用以上所述的封口塞,包括以下步骤:

8.1)提前准备好未封口的电热管、氧化镁粉混合填料以及封口塞;

9.2)先采用气枪对电热管进行吹气操作,而后对吹净的电热管放置在烘箱内进行烘干;

10.3)向电热管内填满氧化镁粉混合填料,而后从电热管的端口开始挖去h毫米的氧化镁粉混合填料;

11.4)将密封胶由电热管的端口注入密封胶,并使得密封胶的顶面距离电热管的端口h/7毫米;

12.5)将封口塞由电热管的端口缓慢压入到密封胶中,引棒从引棒固定孔中穿出,待封口塞的下塞体完全进入到电热管后,向封口塞顶部的若干注胶槽内轮流注入密封胶,每个注胶槽的注胶次数至少为三次,直到密封胶完全填满储胶槽、引流通道以及注胶槽;

13.6)将灌注完密封胶的电热管放入烘箱中进行干燥成形,待密封胶完全固化后取出并冷却。

14.进一步的,所述密封胶采用的是硅胶。

15.进一步的,所述氧化镁粉混合填料由粒径为200目的细氧化镁粉和粒径为30目的粗氧化镁粉以1:4的比例充分混合构成。

16.与现有技术相比,本发明的有益技术效果在于:

17.本发明中封口塞的引棒固定孔四周设置有注胶槽,封口塞的底部设置有倒置漏斗状的储胶槽,注胶槽底部设置有引流通道与储胶槽连通,在封口塞压入电热管管口的过程中,封口塞底部的气体可以经引流通道排出,而在对引棒和封口塞进行固定时,可以通过多个注胶槽轮流进行注胶,以保证封口塞底部气体可以从未进行注胶的引流通道排出,从而提高了密封质量,延长了电热管的使用寿命。

附图说明

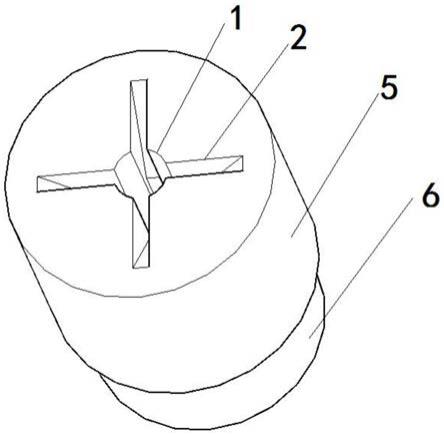

18.图1为本发明封口塞的整体结构示意图。

19.图2为本发明封口塞的俯视图。

20.图3为本发明封口塞的轴向剖视图。

21.1-引棒固定孔、2-注胶槽、3-储胶槽、4-引流通道、5-上塞体、6-下塞体。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.参照图1-3,一种用于石英电热管的封口塞,封口塞中心贯穿设置有引棒固定孔1,封口塞顶部引棒固定孔1的四周均匀设置有若干注胶槽2,封口塞的底部设置有倒置漏斗状的储胶槽3,所述注胶槽2底部设置有与储胶槽3连通的引流通道4。

24.在本实施例中,所述封口塞为陶瓷封口塞,所述封口塞为阶梯状,分为上塞体5和下塞体6,所述上塞体5的直径大于下塞体6直径,所述下塞体6的外表面为粗糙面,可以增大下塞体6与密封胶之间的接触面积,增加连接的可靠性以及密封性。

25.在本实施例中,所述注胶槽2为楔形槽,且底面为倾斜向下的平面,可以保证密封胶沿注胶槽2底面顺利流入引流通道4并进入储胶槽3中。

26.一种石英电热管的封口工艺,采用以上所述的封口塞,包括以下步骤:

27.1)提前准备好未封口的电热管、氧化镁粉混合填料以及封口塞;

28.2)先采用气枪对电热管进行吹气操作,而后对吹净的电热管放置在烘箱内进行烘干;

29.3)向电热管内填满氧化镁粉混合填料,而后从电热管的端口开始挖去h毫米的氧化镁粉混合填料;

30.4)将密封胶由电热管的端口注入密封胶,并使得密封胶的顶面距离电热管的端口h/7毫米;

31.5)将封口塞由电热管的端口缓慢压入到密封胶中,引棒从引棒固定孔1中穿出,待封口塞的下塞体6完全进入到电热管后,向封口塞顶部的若干注胶槽2内轮流注入密封胶,每个注胶槽2的注胶次数至少为三次,直到密封胶完全填满储胶槽3、引流通道4以及注胶槽2;

32.6)将灌注完密封胶的电热管放入烘箱中进行干燥成形,待密封胶完全固化后取出

并冷却。

33.需要注意的是,对若干个注胶槽2轮流进行注胶操作,即不能同时对所有注胶槽2进行注胶,以保证未进行注胶的注胶槽2底部的引流通道4可以排出封口塞底部储胶槽3内的气体。

34.在本实施例中,所述密封胶为硅胶。

35.在本实施例中,所述氧化镁粉混合填料由粒径为200目的细氧化镁粉和粒径为30目的粗氧化镁粉以1:4的比例充分混合构成。按一定比例混合形成的氧化镁粉混合填料,可以给受热膨胀预留一定的空隙,从而避免镁粉膨胀使电热管爆裂。

36.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围的。

技术特征:

1.一种用于石英电热管的封口塞,其特征在于,封口塞中心贯穿设置有引棒固定孔,封口塞顶部引棒固定孔的四周均匀设置有若干注胶槽,封口塞的底部设置有倒置漏斗状的储胶槽,所述注胶槽底部设置有与储胶槽连通的引流通道。2.根据权利要求1所述的一种用于石英电热管的封口塞,其特征在于,所述封口塞为陶瓷封口塞,所述封口塞为阶梯状,分为上塞体和下塞体,所述上塞体的直径大于下塞体直径,所述下塞体的外表面为粗糙面。3.根据权利要求1所述的一种用于石英电热管的封口塞,其特征在于,所述注胶槽为楔形槽,且底面为倾斜向下的平面。4.一种石英电热管的封口工艺,其特征在于,采用权利要求1-3中任一项所述的封口塞,包括以下步骤:1)提前准备好未封口的电热管、氧化镁粉混合填料以及封口塞;2)先采用气枪对电热管进行吹气操作,而后对吹净的电热管放置在烘箱内进行烘干;3)向电热管内填满氧化镁粉混合填料,而后从电热管的端口开始挖去h毫米的氧化镁粉混合填料;4)将密封胶由电热管的端口注入密封胶,并使得密封胶的顶面距离电热管的端口h/7毫米;5)将封口塞由电热管的端口缓慢压入到密封胶中,引棒从引棒固定孔中穿出,待封口塞的下塞体完全进入到电热管后,向封口塞顶部的若干注胶槽内轮流注入密封胶,每个注胶槽的注胶次数至少为三次,直到密封胶完全填满储胶槽、引流通道以及注胶槽;6)将灌注完密封胶的电热管放入烘箱中进行干燥成形,待密封胶完全固化后取出并冷却。5.根据权利要求4所述的一种石英电热管的封口工艺,其特征在于,所述密封胶为硅胶。6.根据权利要求4所述的一种石英电热管的封口工艺,其特征在于,所述氧化镁粉混合填料由粒径为200目的细氧化镁粉和粒径为30目的粗氧化镁粉以1:4的比例充分混合构成。

技术总结

本发明属于电热管加工领域,具体涉及一种用于石英电热管的封口塞及封口工艺。封口塞中心贯穿设置有引棒固定孔,封口塞顶部引棒固定孔的四周均匀设置有若干注胶槽,封口塞的底部设置有倒置漏斗状的储胶槽,所述注胶槽底部设置有与储胶槽连通的引流通道。本发明中封口塞的引棒固定孔四周设置有注胶槽,封口塞的底部设置有倒置漏斗状的储胶槽,注胶槽底部设置有引流通道与储胶槽连通,在封口塞压入电热管管口的过程中,封口塞底部的气体可以经引流通道排出,而在对引棒和封口塞进行固定时,可以通过多个注胶槽轮流进行注胶,以保证封口塞底部气体可以从未进行注胶的引流通道排出,从而提高了密封质量,延长了电热管的使用寿命。延长了电热管的使用寿命。延长了电热管的使用寿命。

技术研发人员:李雪真 张爱民 韩涛

受保护的技术使用者:青岛仟亿新材料科技有限公司

技术研发日:2021.11.18

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1