一种印制板组件加固方法与流程

1.本公开一般涉及印制板技术领域,具体涉及一种印制板组件加固方法。

背景技术:

2.军工产品的印制板组装件使用环境条件较民用产品更为极端,尤其部分产品应用在冲击力大或振动量级大且时间长的部位,随着电子电路的不断发展,其某些应用环境已经接近或超过常规印制板组件电气互联能够承受的极限;

3.因此如何使印制板组件具有更强的抗冲击,抗震动能力,如何提高产品可靠性寿命成为了亟待解决的技术问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种可解决上述技术问题的一种印制板组件加固方法。

5.本申请提供一种印制板组件加固方法,包括以下步骤:

6.将底部填充胶固化填充至所述印制板组件中的核心器件的底部;

7.判断所述印制板组件有结构外框时:将耐高温胶带贴附至所述结构外框外表面,形成包覆于所述结构外框且一侧留有第一开口的包覆单元;将灌封胶由所述第一开口灌入至所述包覆单元内,形成第一灌封整体;对所述第一灌封整体加热固化后拆除所述包覆单元。

8.根据本申请实施例提供的技术方案,所述印制板组件加固方法还包括以下步骤:判断所述印制板组件无结构外框时:将预制框架包覆于所述印制板组件外部,所述预制框架内侧壁上设有防粘薄膜且其一侧设有第二开口;将灌封胶由所述第二开口灌入至所述预制框架内,形成第二灌封整体;对所述第二灌封整体加热固化后拆除所述预制框架。

9.根据本申请实施例提供的技术方案,所述核心器件包括bga、qfn、lga类器件中的至少一种。

10.根据本申请实施例提供的技术方案,所述底部填充胶为改性环氧树脂类底部填充胶。

11.根据本申请实施例提供的技术方案,所述灌封胶为硅基灌封硅橡胶或导热减震灌封胶。

12.根据本申请实施例提供的技术方案,所述防粘薄膜为聚酰亚胺薄膜。

13.根据本申请实施例提供的技术方案,所述底部填充胶的固化温度小于等于110℃。

14.根据本申请实施例提供的技术方案,所述灌封胶的固化温度小于等于110℃。

15.根据本申请实施例提供的技术方案,所述底部填充胶的热膨胀系数与所述核心器件的热膨胀系数差值处于第一阈值范围。

16.本申请的有益效果在于:通过将底部填充胶固话填充至核心器件底部,使得可提高核心器件的抗震抗冲击力;同时,通过底部填充胶与灌封胶的相互配合,使得将印制板以

及其上的元气件灌封固化形成一个整体,提升了整体抗冲击力以及抗震性能;在不额外增加减震结构下,使得印制板组件可适应于高振动量级、强冲击条件,提高了印制板组件的可靠性和使用寿命。

附图说明

17.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本申请的其它特征、目的和优点将会变得更明显:

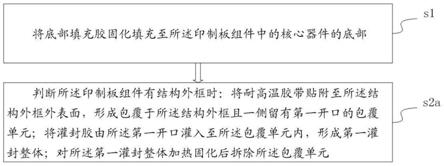

18.图1为本申请提供的一种印制板组件加固方法的第一种具体实施方式的流程图;

19.图2为本申请提供的一种印制板组件加固方法的第二种具体实施方式的流程图。

具体实施方式

20.下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

21.需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

22.请参考图1为本申请提供的一种印制板组件加固方法的流程图,包括以下步骤:

23.s1:将底部填充胶固化填充至所述印制板组件中的核心器件的底部;

24.s2a:判断所述印制板组件有结构外框时:将耐高温胶带贴附至所述结构外框外表面,形成包覆于所述结构外框且一侧留有第一开口的包覆单元;将灌封胶由所述第一开口灌入至所述包覆单元内,形成第一灌封整体;对所述第一灌封整体加热固化后拆除所述包覆单元。

25.具体的,所述核心器件包括bga(球栅阵列封装)、qfn(表面贴装型封装)、lga(格栅阵列封装)类器件中的至少一种。

26.具体的,所述底部填充胶为改性环氧树脂类底部填充胶。

27.具体的,所述灌封胶为硅基灌封硅橡胶或导热减震灌封胶。

28.进一步的,步骤s21还包括:将包覆单元拆除后,对裹覆有灌封胶的印制板组件表面进行清理;

29.进一步的,将所述灌封胶由所述第一开口灌入至所述包覆单元内,直至灌封饱满,无气泡,无空洞。

30.工作原理:通过将底部填充胶固话填充至核心器件底部,使得可提高核心器件的抗震抗冲击力;同时,通过底部填充胶与灌封胶的相互配合,使得将印制板以及其上的元气件灌封固化形成一个整体,大幅度的提升了整体抗冲击力以及抗震性能;在不额外增加减震结构下,可适应于高振动量级、强冲击条件,提高了印制板组件的可靠性和使用寿命。

31.在一些实施例中,如图2所示,所述印制板组件加固方法还包括以下步骤:

32.s2b:判断所述印制板组件无结构外框时:将预制框架包覆于所述印制板组件外部,所述预制框架内侧壁上设有防粘薄膜且其一侧设有第二开口;将灌封胶由所述第二开口灌入至所述预制框架内,形成第二灌封整体;对所述第二灌封整体加热固化后拆除所述预制框架。

33.具体的,所述预制框架为金属框架;

34.具体的,所述防粘薄膜为聚酰亚胺薄膜。

35.工作原理:对于无结构外框的印制板组件,通过在其外部设置预制框架,使得预制框架与印制板组件外表面间形成填充空间,通过在预制框架一侧设有第二开口,使得可以将灌封胶由该第二开口填充至填充空间内,使得印制板组件表面形成灌封胶层;通过加热固化后拆除预制框架使得可得到具有较好抗振、抗冲击的印制板组件。

36.在一些实施方式中,所述底部填充胶的固化温度小于等于110℃。

37.在一些实施方式中,所述灌封胶的固化温度小于等于110℃。

38.在一些实施方式中,所述底部填充胶的热膨胀系数与所述核心器件的热膨胀系数差值处于第一阈值范围,使得二者的热膨胀系数相近,有利于提高抗振性能。具体的,所述第一阈值范围可根据实际需求进行设置。

39.以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

技术特征:

1.一种印制板组件加固方法,其特征在于,包括以下步骤:将底部填充胶固化填充至所述印制板组件中的核心器件的底部;判断所述印制板组件有结构外框时:将耐高温胶带贴附至所述结构外框外表面,形成包覆于所述结构外框且一侧留有第一开口的包覆单元;将灌封胶由所述第一开口灌入至所述包覆单元内,形成第一灌封整体;对所述第一灌封整体加热固化后拆除所述包覆单元。2.根据权利要求1所述的印制板组件加固方法,其特征在于,还包括以下步骤:判断所述印制板组件无结构外框时:将预制框架包覆于所述印制板组件外部,所述预制框架内侧壁上设有防粘薄膜且其一侧设有第二开口;将灌封胶由所述第二开口灌入至所述预制框架内,形成第二灌封整体;对所述第二灌封整体加热固化后拆除所述预制框架。3.根据权利要求2所述的印制板组件加固方法,其特征在于,所述核心器件包括bga、qfn、lga类器件中的至少一种。4.根据权利要求2所述的印制板组件加固方法,其特征在于,所述底部填充胶为改性环氧树脂类底部填充胶。5.根据权利要求2所述的印制板组件加固方法,其特征在于,所述灌封胶为硅基灌封硅橡胶或导热减震灌封胶。6.根据权利要求2所述的印制板组件加固方法,其特征在于,所述防粘薄膜为聚酰亚胺薄膜。7.根据权利要求1-6任意一项所述的印制板组件加固方法,其特征在于,所述底部填充胶的固化温度小于等于110℃。8.根据权利要求1-6任意一项所述的印制板组件加固方法,其特征在于,所述灌封胶的固化温度小于等于110℃。9.根据权利要求1-6任意一项所述的印制板组件加固方法,其特征在于,所述底部填充胶的热膨胀系数与所述核心器件的热膨胀系数差值处于第一阈值范围。

技术总结

本申请提供一种印制板组件加固方法,包括以下步骤:将底部填充胶固化填充至所述印制板组件中的核心器件的底部;判断所述印制板组件有结构外框时:将耐高温胶带贴附至所述结构外框外表面,形成包覆于所述结构外框且一侧留有第一开口的包覆单元;将灌封胶由所述第一开口灌入至所述包覆单元内,形成第一灌封整体;对所述第一灌封整体加热固化后拆除所述包覆单元。本申请提供一种印制板组件加固方法,在不额外增加减震结构下,使得印制板组件可适应于高振动量级、强冲击条件,提高了印制板组件的可靠性和使用寿命。可靠性和使用寿命。可靠性和使用寿命。

技术研发人员:谭磊 苟俊锋 静宝超

受保护的技术使用者:天津津航计算技术研究所

技术研发日:2022.06.30

技术公布日:2022/9/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1