发声器件的制作方法

发声器件

【技术领域】

1.本实用新型涉及电声转换领域,尤其涉及一种运用于便携式移动电子产品的发声器件。

背景技术:

2.发声器件广泛运用于便携式移动电子产品中,比如手机,实现将音频信号转化为声音播放,发声器件响度大,低频声音效果好。

3.相关技术的发声器件包括盆架以及分别固定于所述盆架的振动系统和驱动所述振动系统振动发声的磁路系统,所述磁路系统包括固定于所述盆架的磁轭、固定于所述磁轭的磁钢以及盖设于所述磁钢并固定于所述磁轭的磁碗,所述磁碗包括抵接于所述磁钢远离所述磁轭一侧的磁碗本体、由所述磁碗本体的周侧弯折延伸并固定于所述磁轭的磁碗侧壁,所述磁碗侧壁与所述磁钢间隔形成磁间隙,所述磁碗本体设有贯穿其上的通孔。

4.然而,相关技术的磁钢固定于所述磁碗本体并覆盖所述通孔,磁碗内音圈通电在磁间隙内运动,音圈长期工作时产生的热量较多,通孔的散热效率较低,使得磁间隙内的热空气没有效散热路径,位于磁间隙内的磁钢在高温下磁降大,发声器件的灵敏度会下降较多,从而影响发声器件的声学性能降低。

5.因此,有必要提供一种新的发声器件解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种灵敏度高且声学性能好的发声器件。

7.为了达到上述目的,本实用新型提供了一种发声器件,其包括盆架以及分别固定于所述盆架的振动系统和驱动所述振动系统振动发声的磁路系统,所述磁路系统包括固定于所述盆架的磁轭、固定于所述磁轭的磁钢以及盖设固定于所述磁钢的磁碗,所述磁碗包括抵接于所述磁钢远离所述磁轭一侧的磁碗本体、由所述磁碗本体的周侧向所述磁轭的方向弯折延伸的磁碗侧壁,所述磁碗侧壁与所述磁钢间隔形成磁间隙,所述磁碗本体设有贯穿其上的通孔,所述磁碗本体朝向所述磁轭的一侧凹陷形成排气槽,所述排气槽将所述磁间隙与所述通孔连通。

8.优选的,所述排气槽包括多个,多个所述排气槽相互交错并连通。

9.优选的,所述排气槽的槽深范围为0.3

‑

0.5mm。

10.优选的,所述通孔包括多个,每一所述排气槽将所述磁间隙与其中一个所述通孔连通。

11.优选的,多个所述排气槽在所述磁碗本体的中心点的位置交错形成相互连通。

12.优选的,所述排气槽包括由与其连通的所述通孔向所述磁碗本体的中心点方向延伸的第一段和由所述第一段经所述中心点向远离该通孔的方向延伸的第二段。

13.优选的,所述第一段与所述第二段呈一直线。

14.优选的,所述第二段的长度大于所述第一段的长度。

15.与相关技术相比,本实用新型的发声器件通过磁碗设置磁碗本体和磁碗侧壁,磁碗侧壁与磁钢间隔形成磁间隙,磁碗本体设有通孔,磁碗本体朝向磁轭的一侧凹陷形成排气槽,排气槽将磁间隙与通孔连通,该结构使得振动系统振动产生的热量依靠空气流通通过排气槽经过通孔传递到外界,从而使得磁间隙内的热量得到有效散热,从而使得磁钢的温度不易于升高,从而使得发声器件的灵敏度高且声学性能好。

【附图说明】

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

17.图1为本实用新型发声器件的立体结构示意图;

18.图2为本实用新型发声器件的部分立体结构分解示意图;

19.图3为沿图1中a

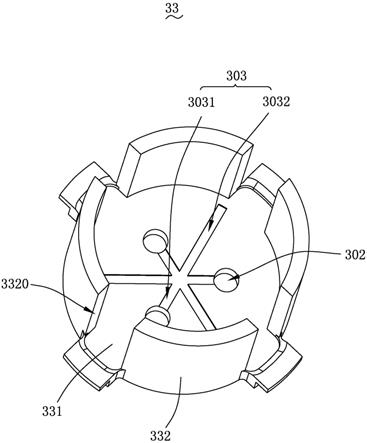

‑

a线的剖示图;

20.图4为图3中b部分的放大图;

21.图5为本实用新型发声器件的磁碗的立体结构示意图。

【具体实施方式】

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

23.请同时参阅图1

‑

5,本实用新型提供了一种发声器件100。所述发声器件100包括盆架1以及分别固定于所述盆架1的振动系统2和驱动所述振动系统2振动发声的磁路系统3。

24.所述盆架1包括底板11和由所述底板11的周侧弯折延伸的盆架侧壁12。

25.所述振动系统2包括固定于所述盆架侧壁的振膜21、驱动所述振膜21振动的音圈22、固定于所述音圈22的定心支片23、分别连接所述振膜21和所述定心支片23的骨架24以及与所述振膜21间隔相对设置的辅助振膜25。所述辅助振膜25的一端固定于所述定心支片23,所述辅助振膜25的另一端固定于所述盆架侧壁12。

26.所述磁路系统3包括固定于所述盆架1的磁轭31、固定于所述磁轭31的磁钢32以及盖设固定于所述磁钢32的磁碗33。所述磁轭31固定于所述底板11。本实施方式中,所述磁碗33与所述磁轭31间隔设置。

27.所述磁碗33包括抵接于所述磁钢32远离所述磁轭31一侧的磁碗本体331、由所述磁碗本体331的周侧向所述磁轭31的方向弯折延伸的磁碗侧壁332。

28.本实施方式中,所述磁碗本体331贴设固定于所述磁钢32远离所述磁轭31一侧。所述磁碗侧壁332与所述磁轭31间隔设置。

29.所述磁碗侧壁332与所述磁钢32间隔形成磁间隙301。所述音圈22绕设于所述磁钢32并插入于所述磁间隙301。

30.本实施方式中,所述磁碗侧壁332设有贯穿其上的缺口3320。

31.所述骨架24设置于所述磁碗侧壁332和盆架侧壁12之间,所述定心支片23的一端固定于所述骨架24远离所述振膜的一端,所述定心支片23的另一端穿过所述缺口3320延伸至所述磁间隙301抵接并固定于所述音圈22。该结构不影响整个发声器件100的总高,可实现发声器件100的超薄化设计。

32.所述磁碗本体331设有贯穿其上的通孔302。所述磁碗本体331朝向所述磁轭31的一侧凹陷形成排气槽303。所述排气槽303将所述磁间隙301与所述通孔302连通。也就是说,所述磁间隙301依次通过所述排气槽303和所述通孔302与外界连接。

33.所述音圈22通电后再所述磁间隙301内运动,以驱动所述振膜21振动发声,同时,所述音圈22运动产生热量。

34.所述排气槽303和所述通孔302形成一个通道,用于所述磁间隙301与外界的气压平衡,同时也利用所述磁间隙301内的空气与外界空气温度差使得空气流通,将所述磁间隙301的热量通过空气流通传递到外界。该结构使得所述磁间隙301内音圈22产生的热量依次通过排气槽303和通孔302并依靠空气流通传递到外界,从而使得磁间隙301内的热量得到有效散热,磁钢32的温度不易于升高,从而使得发声器件100的灵敏度高且声学性能好。

35.为了提高所述排气槽303将所述磁间隙301内的热量传递到外界的效率,所述排气槽303包括多个,多个所述排气槽303相互交错并连通。多个相互连通的所述排气槽303可以增大所述排气槽303与所述磁间隙301的连通的面积,从而使得热量传递的效率提高。

36.本实施方式中,所述通孔302包括多个,每一所述排气槽303将所述磁间隙301与其中一个所述通孔302连通,即所述排气槽303与所述通孔302一一对应。一个所述排气槽303与一个所述通孔302单独连通形成相对独立的散热渠道,使得所述磁间隙301内的热空气可以通过多个与外界连通的散热渠道传递热量,从而形成多个热空气流动气流,而使得热量传递的效率提高。

37.为了提高所述排气槽303将所述磁间隙301内的热量传递到外界的效率,通过设计所述排气槽303的槽深实现,所述排气槽303的槽深范围为0.3

‑

0.5mm。槽深为0.3

‑

0.5mm的结构一方面在保证灵敏度高的水平,另一方面也以防止声短路。

38.本实施方式中,多个所述排气槽303在所述磁碗本体331的中心点的位置交错形成相互连通,该结构可以使得热空气由所述磁间隙301内传递到外界的气流更为均衡,从而使得而使得热量传递的效率高。

39.具体的所述排气槽303包括由与其连通的所述通孔302向所述磁碗本体331的中心点方向延伸的第一段3031和由所述第一段3031经所述中心点向远离该通孔302的方向延伸的第二段3032。其中,所述第二段3032的长度大于所述第一段3031的长度,该结构使提高了所述排气槽303与所述磁间隙301接触面积较大,提高了热量传输效率,也有利于所述通孔302可以设置于所述磁碗本体331的中心点的周边,从而使得加工更为简单。

40.更优的,所述第一段3031与所述第二段3032呈一直线。该结构有利于加工和提高热量传输效率。当然,不限于此,所述第一段3031与所述第二段3032也可以不设计为一直线,所述第一段3031与所述第二段3032可以设计为锯齿形或者弧形,也可以增大与所述磁间隙301接触面积和提高热量传输效率。

41.与相关技术相比,本实用新型的发声器件通过磁碗设置磁碗本体和磁碗侧壁,磁碗侧壁与磁钢间隔形成磁间隙,磁碗本体设有通孔,磁碗本体朝向磁轭的一侧凹陷形成排

气槽,排气槽将磁间隙与通孔连通,该结构使得振动系统振动产生的热量依靠空气流通通过排气槽经过通孔传递到外界,从而使得磁间隙内的热量得到有效散热,从而使得磁钢的温度不易于升高,从而使得发声器件的灵敏度高且声学性能好。

42.以上所述的仅是本实用新型的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出改进,但这些均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1