一种储罐在线监控终端及储罐在线监控方法与流程

1.本技术涉及一种储罐监控领域,尤其涉及一种储罐在线监控终端及储罐在线监控方法。

背景技术:

2.在国家能源结构加速调整的背景下,天然气清洁能源得到了广泛使用,燃气储存技术比较成熟,而如何实时监控与预警燃气储罐对天然气安全使用与大范围推广尤为重要。现有的天然气监控终端是通过arm

‑

linux方式实现的,对于实现储罐监控终端具备较好的实况运行效果,但是研发成本以及生产成本较高,并且,对于储罐的信息安全性也有一定的需求,因此,如何降低成本,解决储罐监控同时,保证储罐信息安全性是个亟待解决的问题。

技术实现要素:

3.本技术的目的是实现较低成本的储罐的监控以及信息安全保障。

4.本技术的上述技术目的是通过以下技术方案得以实现的:一种储罐在线监控终端,其中,包括:mcu处理器;通信模块,与mcu处理器连接,用于用户端平台与mcu处理器建立通信连接;加密模块,与通信模块连接,用于对发送至用户端平台的数据进行加密,以及对接收到的用户端平台的数据进行解密;与mcu处理器连接,用于获取储罐相关参数的传感器模块;与mcu处理器连接,用于获取储罐内的锁具状态的物联网锁具模块;与mcu处理器连接,用于接受mcu处理器控制的储罐设备。

5.本技术上述方案,通过传感器模块来获取储罐内的线管参数,以及物联网锁具模块获取锁具状态,并发送至mcu处理器,mcu处理器可以通过通信模块与用户端平台通信连接,可以将上述数据发送至用户端平台,也可以接受用户端平台的指令,实现储罐设备的控制以及获取相应的数据,通过加密模块实现本技术所述监控终端与用户端平台之间的加密,保证储罐信息的安全性,本技术所述终端,功能模块齐全,不仅能够实现储罐的监控,还可以保证储罐信息的安全性,成本相对较低。

6.可选的,所述的储罐在线监控终端,其中,还包括:急停控制模块,与mcu处理器连接,用于接收急停控制指令,发送相应的控制信号至mcu处理器,对储罐设备实现相应的控制。

7.本技术上述方案,通过急停控制模块实现储罐设备的控制,使储罐设备急停,可在出现紧急情况下,实现快速控制,保证安全性。

8.可选的,所述的储罐在线监控终端,其中,还包括:gps定位模块,与mcu处理器连接,用于获取储罐位置信息。

9.本技术上述方案,通过gps定位模块,可以快速定位储罐位置,从而方便用户端实现不同的储罐的控制。

10.可选的,所述的储罐在线监控终端,其中,所述传感器模块包括:压力传感器,用于获取储罐内的压力信号;液位传感器,用于获取储罐内的液位信息;泄露传感器,用于获取储罐内的气体泄露信息。

11.本技术上述方案,传感器模块用于获取储罐内的参数信息,具体可通过压力传感器获取储罐内的压力信息,通过液位传感器获取液位信息以及通过泄露传感器获取储罐内的气体泄露信息,多个传感器,获取不同的参数,保证了储罐监控的信息的完整性。

12.可选的,所述的储罐在线监控终端,其中,所述储罐设备包括气化炉、液相电磁阀以及气相电磁阀。

13.本技术上述方案,储罐设备包括气化炉以及液相电磁阀和气相电磁阀,在对储罐设备控制时,可以控制气化炉的开闭,控制液相电磁阀的开闭以及控制气相电磁阀的开闭,从而实现相应的控制保证了储罐设备的精准控制。

14.可选的,所述的储罐在线监控终端,其中,所述通信模块包括为无线网络模块和/或有线网络模块。

15.本技术上述方案,所述通信模块包括无线网络模块和/有线网络模块,优选通过有线网络模块实现通信,通信稳定性更强。

16.本技术还公开了一种基于上述储罐在线监控终端的储罐在线监控方法,其中,包括:储罐监控终端与用户端平台建立通信连接;实时获取储罐内的相关参数信息;每隔预设时间,发送数据包至用户端平台。

17.本技术上述方案,储罐监控终端与用户端平台建立通信连接后,实时获取储罐内的相关参数信息,发送至用户端平台,本技术为了提高监控效率,可每隔预设时间,将获取到的数据包发送至用户端平台,从而可以使用户不用实时在用户端平台前监控。

18.可选的,所述的储罐在线监控方法,其中,储罐监控终端与用户端平台建立通信连接的方法包括:储罐监控终端生成终端公钥和终端私钥,用户端平台生成平台公钥和平台私钥;储罐监控终端发起交换公钥,储罐监控终端与用户端平台实现公钥的交换;储罐监控终端给用户端平台发送数据需要通过平台公钥加密,用户端平台接收数据后,通过平台私钥对数据进行解密;用户端平台给储罐监控终端发送数据需要通过终端公钥加密,储罐监控终端接收数据后,通过终端私钥对数据进行解密。

19.本技术上述方案,储罐监控终端与用户端平台之间的通信连接需要进行加密,储罐监控终端生成终端公钥和终端私钥,用户端平台生成平台公钥和平台私钥,在建立通信连接后,终端公钥和平台公钥进行交换,在后续的每次的数据传输,均需要进行加密解密,保证信息安全性。

20.可选的,所述的储罐在线监控方法,其中,储罐监控终端与用户端平台建立通信连

接的方法包括:储罐监控终端与用户端平台进行有线连接,在无有线连接时,进行无线连接。

21.本技术上述方案,储罐监控终端与用户端平台建立通信连接优先通过有线连接,在没有有线连接的情况下,采用无线连接,有线连接的稳定性和安全性均较高。

22.可选的,所述的储罐在线监控方法,其中,还包括:获取用户端平台发送的急停指令,控制储罐设备进入停止状态,并发送信息至储罐监控终端。

23.本技术上述方案,用户端平台可发送急停指令,储罐监控终端实现相应的控制,控制储罐设备进入停止状态,并且,将此次急停信息发送至储罐监控平台,方便后续的查阅和调用,急停指令可在情况紧急时实现快速制动,保证安全性。

24.综上所述,本技术公开了一种储罐在线监控终端及储罐在线监控方法,其中,所述终端包括:mcu处理器;通信模块,与mcu处理器连接,用于用户端平台与mcu处理器建立通信连接;加密模块,与通信模块连接,用于对发送至用户端平台的数据进行加密,以及对接收到的用户端平台的数据进行解密;与mcu处理器连接,用于获取储罐相关参数的传感器模块;与mcu处理器连接,用于获取储罐内的锁具状态的物联网锁具模块;与mcu处理器连接,用于接受mcu处理器控制的储罐设备,本技术实施例能够实现储罐的在线监控,并且保证了信息安全性。

附图说明

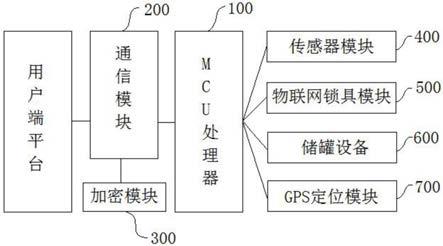

25.图1是本技术所述储罐在线监控终端的结构框图。

具体实施方式

26.以下结合附图对本技术作进一步详细说明。

27.本技术公开了一种储罐在线监控终端,能够实现储罐的在线远程监控,参照图1,为本技术所述储罐在线监控终端的结构框图,具体的,所述储罐在线监控终端,其中,包括:mcu处理器100;通信模块200,与mcu处理器100连接,用于用户端平台与mcu处理器100建立通信连接;加密模块300,与通信模块200连接,用于对发送至用户端平台的数据进行加密,以及对接收到的用户端平台的数据进行解密;与mcu处理器100连接,用于获取储罐相关参数的传感器模块400;与mcu处理器100连接,用于获取储罐内的锁具状态的物联网锁具模块500;与mcu处理器100连接,用于接受mcu处理器100控制的储罐设备600。

28.本技术实施例中,一种储罐在线监控终端,通过传感器模块400来对储罐的相关参数来进行获取,以及通过物联网锁具模块500来对储罐的锁具状态进行获取,可以对储罐的设备以及参数进行监控,通过通信模块200与用户端平台建立通信连接,可以输送相关的参数以及设备状态至用户端平台,同时,为了保证信息安全性,设置加密模块300,对传输的数据进行加密,以及对用户端平台发送的数据进行解密,确保用户端平台与储罐监控终端之间的信息安全性。相较于现有监控系统来说,本技术所述终端,功能齐全,实现储罐的监控

的同时,还能保证信息传输的安全性,并且相比现有技术,成本相对较低。

29.前述方案提到了,通过传感器模块400以及物联网锁具模块500可以获取储罐的相关信息,以及通过用户端平台与mcu处理器100的交互,实现对储罐设备600控制,因此,基于上述方案,本技术较佳实施例,所述的储罐在线监控终端,其中,还包括:急停控制模块,与mcu处理器100连接,用于接收急停控制指令,发送相应的控制信号至mcu处理器100,对储罐设备600实现相应的控制。

30.本技术实施例中,通过急停控制模块,可以实现快速停止储罐设备600,相较于其他的控制,通过急停控制模块输出的控制指令,优先级最高,当用户端平台发送急停控制指令时,mcu处理器100通发送控制信号至急停控制模块,所述急停控制模块对储罐设备600实现快速停止的控制,可以在紧急状况下,实现储罐设备600的快速制动,保证储罐安全性。

31.本技术前述方案提到了,用户端平台与储罐终端之间实现交互,可以控制储罐设备600,而在一个大系统框架下,储罐终端可能设有多个,为了保证控制的精准性,本技术实施例中,所述的储罐在线监控终端,其中,还包括:gps定位模块,与mcu处理器100连接,用于获取储罐位置信息。

32.本技术实施例中,通过gps定位模块可以获取储罐位置信息,方便用户及时获取储罐的位置信息,可以精准控制以及后续的维护等。

33.本技术前述方案提到了,所述传感器模块400可以获取储罐的相关参数,本技术实施例中,具体的,所述的储罐在线监控终端,其中,所述传感器模块400包括:压力传感器,用于获取储罐内的压力信号;液位传感器,用于获取储罐内的液位信息;泄露传感器,用于获取储罐内的气体泄露信息。

34.本技术实施例中,获取储罐的参数包括压力信息、液位信息、气体泄露信息,分别通过压力传感器、液位传感器、泄露传感器来获取相应的参数,获取压力信息,可以方便控制压力信息,避免压力过大造成安全隐患,对液位信息监控,方便获取储罐内的液体信息,在液位较低时,及时补充,气体泄露信息的获取,方便及时对储罐进行维护,避免气体泄露,造成损失或污染,甚至产生安全隐患。

35.本技术实施例中,对储罐设备600的控制,具体包括对气化炉、液相电磁阀以及气相电磁阀的控制。

36.前述方案提到了,用户端平台与储罐监控系统提供通信模块200实现通信连接,本技术实施例中,所述的储罐在线监控终端,其中,所述通信模块200包括为无线网络模块和/或有线网络模块。在具体实施时,通过tcp232模块和wifi模块切换网络,优先通过有线网络模块进行通信连接,在没有有线网络模块时,也就是没有有线连接时,采用无线网络模块通信,优先通过有线网络模块建立通信连接,连接更加稳定,并且安全性较高。

37.本技术基于上述终端,还公开了一种基于上述储罐在线监控终端的储罐在线监控方法,其中,包括:储罐监控终端与用户端平台建立通信连接;实时获取储罐内的相关参数信息;每隔预设时间,发送数据包至用户端平台。

38.进一步的,所述的储罐在线监控方法,其中,储罐监控终端与用户端平台建立通信

连接的方法包括:储罐监控终端生成终端公钥和终端私钥,用户端平台生成平台公钥和平台私钥;储罐监控终端发起交换公钥,储罐监控终端与用户端平台实现公钥的交换;储罐监控终端给用户端平台发送数据需要通过平台公钥加密,用户端平台接收数据后,通过平台私钥对数据进行解密;用户端平台给储罐监控终端发送数据需要通过终端公钥加密,储罐监控终端接收数据后,通过终端私钥对数据进行解密。

39.进一步的,所述的储罐在线监控方法,其中,储罐监控终端与用户端平台建立通信连接的方法包括:储罐监控终端与用户端平台进行有线连接,在无有线连接时,进行无线连接。

40.进一步的,所述的储罐在线监控方法,其中,还包括:获取用户端平台发送的急停指令,控制储罐设备600进入停止状态,并发送信息至储罐监控终端。

41.本技术的具体实施方式中,举例说明,能够实现如下方案:储罐终端与平台进行交互时,mcu处理器100通过at指令设置有线模块和无线模块,启动无线连接和有线连接,优先选择有线连接,在没有网线连接的情况下,启动无线连接。

42.终端初始化生成终端公钥和终端私钥,平台有平台公钥和平台私钥,由终端发起交换公钥 ,交换公钥没有加密。终端持有平台公钥,平台持有终端公钥。终端给平台发数据的消息体需要用平台的公钥加密,平台接受后用平台私钥解密数据的消息体。平台给终端发数据的消息体需要用终端的公钥加密,终端接受后用终端私钥解密数据的消息体。交换公钥成功后,储罐终端上传上线消息,平台正常显示设备上线,平台回复通用应答消息体,这样储罐终端初始化完成。

43.最高优先级权限,按紧急停止按钮,触发外部中断,控制液相电磁阀关闭气化炉关闭,储罐设备600进入停止状态,阀动作完毕后,事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充急定消息体,上报加密急定消息体给平台。

44.高压传感器值小于0.03mpa,气化炉关闭,高压传感器值大于0.03mpa,小于0.42mpa,气化炉开启。高压传感器值大于0.6mpa,气化炉关闭。泄漏传感器报警到50%,常开液相电磁阀、气相电磁阀上电关闭,气化炉关闭,传感器报警恢复到40%,常开液相电磁阀、气相电磁阀断电开启,气化炉开启,泄漏传感器报警到50%,事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充泄露报警消息体,推送加密开始泄漏报警到平台;泄漏传感器报警恢复到40%,事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充加密泄露报警消息体,推送结束泄漏报警到平台。

45.发送锁具报警指令,判断机械开锁报警,电子开锁报警,没有报警,有报警信息,进入锁具状态查询,锁具动作事件组标志位置位,在任务调度中进入上报平台报文任务,填充锁具动作消息体,推送加密锁具状态到平台。

46.心跳包5分钟一次触发事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充心跳包消息体,加密推送到平台。储罐数据1分钟一次上触发事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充储罐数据上报消息体,加密推送到平台。

47.具备网络自动切换功能,在有网络连接条件下,优先有线网络连接,在没有有线网络情况下,自动切换位无线连接,断网后能够自动重连,保证网络连接的稳定性和可靠性。

48.平台下发指令,终端接收到数据后,通过信号量进入接受平台下发报文任务。执行远程控制气相电磁阀﹑液相电磁阀﹑汽化器﹑锁具查询后,事件标志组标志位置位,在任务调度中进入上报平台报文任务,填充远程控制消息体,加密后推送到平台。

49.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1