换能组件的制作方法

1.本实用新型提出一种换能组件,特别是一种具有多圈金属线段形成的微线圈组件的换能组件。

背景技术:

2.常见可以形成磁场的磁性组件如磁铁或金属绕线形成的线圈等都具有一定的体积与重量,若应用于电子装置中,常会使得电子装置变重,或是需要有一定安装这些磁性组件的容置空间。

3.传统需要微型化的电子装置例如耳机、助听器或小型扬声器,其中采用的磁性组件一般需要特殊材料或设计才能安装在装置中,但是却有形成特定磁场强度的需求以及相关物理限制而限制微型化的问题,特别是在微型化的需求下而要刻意减少磁性组件的体积与重量,也因此减损了磁性组件的效果。

4.虽然有现有技术在能产生磁场的磁性组件的材料上有显著的进步,但仍有物理上的限制,以及成本较高的问题。

技术实现要素:

5.针对现有技术中形成磁场的磁性组件会使得电子装置变重以及成本变高的技术问题,本实用新型提出一种换能组件,换能组件主要有两部份,形成换能组件的第一部份的步骤包括先备置第一基材,再于第一基材上形成一乘载件,接着于承载件上结合第一组件,使得第一组件连接第一基材;形成换能组件的第二部份的步骤包括备置第二基材,再于第二基材上形成一孔洞,接着在此孔洞上形成一载体,载体的边缘可固定至第二基材上,之后,使得载体结合第二组件。经结合第一部份与第二部份后形成换能组件。

6.进一步地,所述第二部份的第二基材可为一电路板,用于支撑载体,第二组件可通过打线或覆晶方式电连接至此电路板,并结合至第二基材,即第二电路板。当通过此第二电路板导入电流至第二组件时,产生的磁场可与第一基材上的第一组件交互作用,使得载体随着电流改变而振动。

7.在一实施例中,所述换能组件可以实现一个将电气信号转为音波信号的扬声组件,其中载体则实现其中的音膜;更者,换能组件将电气信号转换为振动信号时,可以实现形式的马达中的驱动组件。

8.进一步地,第一基材可为第一电路板,第一组件通过打线或覆晶方式电连接至此第一电路板,第一电路板通过一导电材料连接第二部份的第二基材,即第二电路板,之后可再以一封装体保护第一组件。

9.当结合第一部份与第二部份之后,并置入一壳体内,壳体上也可形成一或多处空气流通的结构,形成一换能装置。

10.进一步地,所述第一组件或第二组件可为一种由多圈金属线段形成的微线圈组件,或由多个微线圈组件形成的数组式微线圈组件。每个微线圈组件包括有一布线层,其中

设有多段由一起始点开始并环绕起始点形成多圈连续布线的金属线段,每个金属线段的两端为第一电极端与第二电极端,其中起始点为微线圈组件的第一电极,多段连续布线的金属线段的末端为此微线圈组件的第二电极;每个微线圈组件包括一电极层,设有第一电极区与第二电极区,第一电极区用以汇集多段金属线段中各金属线段的第一电极端,以及第二电极区用以汇集多段金属线段中各金属线段的第二电极端。

11.所实现的扬声组件可以微型化线圈组件形成的磁性组件取代传统扬声组件中线圈与磁铁等传统磁性组件,将电气信号转为振动信号所实现的扬声组件例如为耳机、助听器、喇叭等装置中执行电气信号转为声波信号的电子组件。

12.为使能更进一步了解本新型的特征及技术内容,请参阅以下有关本新型的详细说明与图式,然而所提供的图式仅用于提供参考与说明,并非用来对本新型加以限制。

附图说明

13.图1显示换能组件的内部构造实施例示意图;

14.图2显示微线圈组件的实施例图;

15.图3显示微线圈组件上布线的实施例之一示意图;

16.图4显示微线圈组件上另一接点面的实施例之一示意图;

17.图5显示以微线圈组件形成数组式微线圈组件的多个实施例示意图;

18.图6显示换能组件的实施例示意图;

19.图7(a)(b)(c)(d)(e)显示制作换能组件的第一部份的实施例示意图;

20.图8(a)(b)(c)(d)(e)显示制作换能组件的第二部份的实施例示意图;

21.图9显示换能组件的结构实施例示意图;

22.图10a、图10b、图10c显示换能组件的侧面结构实施例示意图;

23.图11显示换能组件中导磁结构实施例示意图;

24.图12显示换能组件中芯片结构实施例示意图之一;

25.图13显示换能组件中芯片结构实施例示意图之二;

26.图14显示换能组件中芯片结构实施例示意图之三;

27.图15显示换能组件的结构实施例示意图;

28.图16显示换能组件的实施例立体视图;

29.图17显示以换能组件实现扬声组件的实施例图之一;

30.图18显示以换能组件实现扬声组件的实施例图之二;以及

31.图19显示应用微线圈组件换能组件的制作方法实施例流程图。

具体实施方式

32.根据本实用新型所揭示实施例,提出一种换能组件,换能组件的主要目的的一个是能够将电气信号转换为振动信号,例如声波,例如扬声器中的扬声组件、马达中的驱动组件,根据实施例的一个,所实现的扬声组件可以微型化线圈组件形成的磁性组件取代传统扬声组件中线圈与磁铁等传统磁性组件,将电气信号转为振动信号所实现的扬声组件例如为耳机、助听器、喇叭等装置中执行电气信号转为声波信号的电子组件。

33.图1显示为换能组件实施例示意图。

34.图中显示为一个换能组件中的主要组件,其中提出一载体101,此为通过振动而发声的组件,固定在一悬边(dangling edge)102上,并结合于第二磁性组件103以及固定此第二磁性组件103的定芯支片105中,这几个组件可以再装设于垫圈107中,其他的组件还有另一侧的导磁组件111与第一磁性组件109,最后安装在壳体113内。

35.其中载体101以音膜为例,可依照不同音频选择不同的材料,例如可以产生高音的音膜材料可以是陶瓷、玻璃或金属;产生低音的音膜材料例如碳材、塑料(如pei、pek、pet等),或特定金属合金。其中第二磁性组件103传统上以线圈为主,经通入电流后,在线圈上形成磁场,可与其中引导磁场的导磁组件111与第一磁性组件109(如磁铁或其他可以感应形成磁场的组件)交互作用,载体101可以为一种可随着磁场改变而运动的振膜,因此通过改变电流与方向形成可以改变极性的磁场,即可带动振膜前后运动,就会因为振动而推动空气产生声音。

36.以扬声组件为例,其中的其他组件如定芯支片105,这是作为阻尼之用,用来稳定第二磁性组件103的振动。还有设于侧面墙上的空气阀,例如可在换能组件侧边或者底部开洞,让空气进出,使得推动空气产生的声音可以输出。特别的是,以换能组件实现的扬声组件中的第二磁性组件103与第一磁性组件109可以是一种以半导体制程制作的微线圈组件,打线(wire bonding)或者覆晶(flip chip)方式电连接其驱动电路。换能组件中的两个磁性组件(103、109)可以都采用这种微线圈组件,或是由多个微线圈组件形成的数组式微线圈组件,或是其中的一个采用即可,另一则为特定磁性物体即可。

37.继续以扬声组件为例,当以单一或数组式微线圈组件实现所述磁性组件(103、109)时,微线圈组件经通电后可以产生磁场,因为阻抗的控制更好,带动载体101与其悬边102的运动可更为细致与输出更好的声音。应用于如上述换能组件内的磁性组件(第一磁性组件109、第二磁性组件103)实施例示意图可参考图2至5显示的单一微线圈组件或是多个微线圈组件组成的数组式微线圈组件。

38.微线圈组件的基本结构如图2显示的实施例图,所示微线圈组件可以镀层或金属化制程,或是光罩与蚀刻制程在一基材(如一种绝缘体)上形成一连续金属线20,并在金属线20两端形成电接点,一端第一电极21可以是微线圈组件的负极,另一端第二电极22可以是微线圈组件的正极。

39.微线圈组件经连接电源通电后,流经其中的稳定电流可以在微线圈组件上形成一个均匀磁场,当中的金属线20的材料、线宽、长度、圈数等都是决定整个微线圈组件阻抗值的参数,因此在设计此微线圈组件,需要知道阻抗以及想要形成的磁场条件。

40.根据本实用新型所提出微线圈组件的主要实施样态是,将微线圈组件上的金属线根据需求形成多个断点,如图3所示微线圈组件上布线的实施例的一个示意图。

41.图3中显示一个微线圈单元30,主要结构有图标的布线层,另有电极层,布线层上设有多段由一起始点开始并环绕此起始点形成多圈连续布线的金属线段(301,302,

…

,310),起始点可设于微线圈组件的任一位置,较佳可如微线圈组件中靠近中央区域的位置,但并不以此为限,可根据实际需求决定起始点位置。此起始点形成第一电极31,例如是微线圈组件的负极,而金属线段的末端,也就是多段连续布线的金属线段的末端为微线圈组件的第二电极32,可为微线圈组件的正极。

42.多段金属线段(301,302,

…

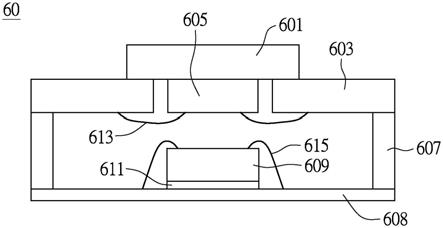

,310)中每个金属线段都有两个端点,其中的一个为第

一电极端,如较靠近起始点形成的第一电极31的一端;另一端为第二电极32,则为较靠近金属线段末端的端点。

43.接着如图4所示,此图显示为图3所示微线圈组件中另一接点面的实施例的一个示意图。此图显示为微线圈组件对应布线层上多个金属线段两端点的接点41,以及对应第一电极31与第二电极32的另一侧电极,如第一电极接点31’与第二电极接点32’。

44.根据图3与图4显示的微线圈组件中布线层的结构特征,可知,所提出的微线圈组件的设计可以根据实际需求(如阻抗值、磁场或尺寸)决定其中多段金属线段的一总长、一线宽、邻近金属线段之间的一线距、各金属线段的一长度、一圈数、一圈距以及/或金属线段的材料等。所述实际需求主要是所应用的微线圈装置的需求,根据此需求还可决定使用单一微线圈组件,或是如图5所示的以多个微线圈组件形成数组式微线圈组件的实施例。

45.根据图5显示由多个以数组排列的微线圈单元30组成的数组式微线圈组件50,图标的数组式微线圈组件50形状与其中微线圈组件的数量都不是用来限制其实施范围。

46.同样地,图中单一微线圈组件30仍具有上述实施例所描述的布线层,其中设有多段由一起始点开始并环绕此起始点形成多圈连续布线的金属线段,以及电极层,其中设有分别汇集各金属线段的第一电极端与第二电极端的至少一第一电极区与至少一第二电极区,依照实际需求与设计可以为一个或一个以上的第一电极区与第二电极区。值得一提的是,汇集各金属线段的第一电极端与第二电极端的第一电极区与第二电极区可以通过另一组件中的电连接层实现汇集各电极端的功能,例如,在此电连接层中,可以多条金属线将布线层上各金属线段的第一电极端通过其基材上的导孔(via)或导线导向在所述电极层的第一电极区,亦将各金属线段的第二电极端导向在电极层的第二电极区。

47.除以上实施例,单一微线圈组件的形状与其中圈数或是各线段长度与宽度都不限于上述方形的实施例,而可以依照实际需求设计成不同形状,所示数组式微线圈组件中亦可根据实际需求(如磁场的需求)设有形状或尺寸不一的多个微线圈组件,在此不再赘述。

48.在此一提的是,除了可以在特定用途有特别考虑的设计外,根据主要的实施例,每个如图3与图5显示的单一微线圈组件经通电后可让多个金属线段中形成方向一致的电流,即可形成一个等效一多匝线圈形成的磁场,若以多个微线圈组件30组成的数组式微线圈组件50,整体上还能产生一个可以消除个别微线圈组件边缘较弱的不均匀磁场的等效磁场。

49.在此一提的是,以上显示的微线圈单元30或是数组式微线圈组件50并不限于所示图例,其中各微线圈单元中多个金属线段的起始点(如图3显示的第一电极31)除了可以为靠近中央区域的电极端,起始点还可依照实际设计设于偏离中央的任一位置。

50.进一步地,在制作以单一微线圈组件或数组式微线圈组件实现的磁性组件的实施例中,可以有多种方式增加磁性组件的导磁性。例如,在一实施例中,制作具有多层结构的磁性组件时,可以有一或多层结构不做线路,而是镀上导磁物质,用以增加磁性组件整体导磁性。在另一实施例中,也可以选择磁性组件的材料时,选择有参杂导磁性元素的基材制作磁性组件,可以有效增加磁性组件整体导磁性。于再一实施例中,在磁性组件制作完成后,可直接在一侧的结构上镀上一层导磁物质,以增加组件的导磁性。

51.接着如图6所示换能组件的实施例示意图,此图显示有一换能组件60,此换能组件60的结构在侧面墙607的包覆中包括有两部份。

52.第一部份如换能组件中的下半部结构,其中第一基材608可以为一般塑料基材,或

是电路板,在此第一基材608上形成一承载片611,接着在承载片611上结合一个组件,此例显示形成第一组件609。根据实施例,第一组件609可以是固定的组件,可为针对特定需求而制作的组件,实施例如一个磁性组件,可以是各种能形成磁场的组件,以此连接承载片611,如导磁盘,通过第一组件打线615电连接电路板,通电后可以产生固定磁场,在另一实施例中亦可为磁铁等磁性物体,主要目的是能够在组件中形成稳定的磁场。

53.第二部份如换能组件的上半部结构,载体601可通过弹性结构连接着第二基材603,第二基材603较佳地是以弹性物质支撑载体601与一组件,此组件可以为图标的第二组件605,第二基材603可同时拥有连接电路的功能,又有稳定组件振动产生阻尼效果,如一种连接柔性电路板(flexible printed circuit,fpc)。在载体601上链接组件,实施例如第二组件605,第二组件605可如一般线圈或是上述实施例所提出的微线圈单元或数组式微线圈单元,通过第二组件打线613电连接第二基材603,经过通电后产生与第一组件609的交互作用而产生振动。

54.在此一提的是,所述第二基材603可以是柔性电路板,材料可以是pi、pet、pei、pek等,而可以取代弹性结构与定芯支片的功能,甚至在一实施例中,因为其为弹性材料,还可以直接取代上述振膜的功能(仅一片柔性电路板),或是于再一实施例中,可直接将振膜贴附到整片柔性电路板上,而不需留下孔洞。进一步地,所述第一组件(实施例为第一芯片)与第二组件(实施例为第二芯片)中,可以分别形成第一磁性组件与第二磁性组件,实际应用时可以其中的一个采用芯片,另一采用磁铁等磁性组件,或是两者皆采用芯片。

55.根据制作换能组件的实施例,可参考图7(a)(b)(c)(d)(e)与图8(a)(b)(c)(d)(e)等示意图,其中第一部份的实施例示意图如图7(a)(b)(c)(d)(e)所示,其中显示一个组件的俯视图,并对照侧面结构。相关流程可参考图19所示流程实施例图。

56.一开始,如图7(a),备置第一基材701(图19步骤s171),第一基材701可以是预备好具有布线(wiring)的一印刷电路板,主要用途的一个是用以提供导入第一芯片705的电流。在图7(b)中,在第一基材701上利用机钻、雷射、蚀刻等的方式形成空气阀结构(图19步骤s173),这是用于输出振动的空气,形成具有空气阀的第一基材701’(可称第一电路板)。在图7(c)中,在具有空气阀的第一基材701’上的某个位置形成承载件703(图19步骤s175),承载件703较佳以金属材料制作,可以用镀膜或是黏贴的方式在具有空气阀的第一基材701’上形成承载件703。在图7(d)中,再于承载件703上结合一芯片,如第一芯片705,并使得芯片可以通过打线(wire bonding)707电连接在具有空气阀的第一基材701’上,或是以覆晶(flip chip)方式电连接此具有空气阀的第一基材701’(图19步骤s177)。第一基材701’的结构设计可用于空气流通与散热用途。最后,如图7(e)所示,可以填胶形成保护芯片(如第一芯片705)与承载件703的封装体709(图19步骤s179)。但实际实施可以不用封装体709,换能组件内各个组件可以通过侧面墙形成的壳体保护。

57.接着如图8(a)(b)(c)(d)(e)显示制作换能组件的第二部份的实施例示意图。

58.接着进行第二部份的制程,开始如图8(a)所示,备置第二基材801(图19步骤s181),根据电路设计,第二基材801可通过制程形成一电路板,除了一般电路板材外,在一实施例中可以是一种柔性电路板,上方已经设计有电路,用于电连接控制换能组件运作以及可根据输入信号产生电气信号的控制电路,第二基材801亦用于支撑换能组件中的组件,如载体805。再如图8(b)所示,通过蚀刻、凿穿、雷射或机钻等方式在第二基材801上制作孔

洞803(图19步骤s183),形成具有孔洞的第二基材801’(可称第二电路板),这是如图8(c)所示,用于将载体805设置在此孔洞803上,并且载体805的边缘可固定至具有孔洞的第二基材801’上(图19步骤s185)。根据上述实施例的一个,当所述第二基材801可为柔性电路板,因此本身在一适当的材质下可以直接作为载体805用途。

59.接着,如图8(d)所示,将组件翻转过来,备置一电路板807,此即为上述控制换能组件运作以及可根据输入信号产生电气信号的控制电路,在电路板807上设置具有孔洞的第二基材801’(图19步骤s187)。此例显示这是一个环形的电路板。再如图8(e)所示,在载体805中间部份结合另一芯片,如此例显示的第二芯片809,芯片(如第二芯片809)可通过打线811或是以覆晶(flip chip)方式电连接具有孔洞的第二基材801’,使之结合至第二电路板(图19步骤s189)。

60.根据实施例的一个,所述具有孔洞的第二基材801’用于承载作为形成振波的可振动的载体805以及第二芯片809,因此具有孔洞的第二基材801’本身可以柔性材料制作,本身形成一个具有弹性的结构,使得整体上可以随着所承载的载体805一同振动。更者,在一实施方式中,具有孔洞的第二基材801’并非全部为弹性结构,而是与载体805连结的部份设计为一弹性结构。

61.运作时,根据电路板807产生电气信号,使得电路板导入电流至第二芯片809,产生的磁场与第一部份的承载件703与第一芯片705交互作用,使得载体805随着电流改变而振动。

62.值得一提的是,在制作所述第一芯片705与第二芯片809(或两者的一个)的步骤可以是将已经完成制作的第一芯片705接合承载件703,以及在载体805上贴附已经完成制作的第二芯片809,或是在这些步骤中利用镀层、金属化制程或是蚀刻制程分别在承载件703与载体805上形成具有多圈多金属线段的第一芯片705与第二芯片809。

63.最后,制程将结合图7(e)显示的第一部份与图8(e)显示的第二部份(图19步骤s191),形成如图9显示的换能组件结构实施例示意图,制程包括将第一部份结构的周围点上锡球、锡膏或导电胶等导电材料,再反转第二部份,经控制其间距相互黏合后,可在一制程实施例中将整个组件置入烤箱固化(curing)黏合的部份(图19步骤s193)。

64.图10a显示在换能组件侧面墙上需要设置有让空气进出的一或多处空气流通的结构,另还可成为装置散热的结构,如图中显示组件的侧面墙10的孔洞,俯视图如图10b显示的侧面墙11,孔洞的形式也不限于此图,还可如图10c显示在换能组件四周的侧面墙(12a,12b,12c,12d)上以交错方式形成让空气流通的缝隙。

65.在此一提的是,换能组件的侧面墙上需要开洞让空气进出,其孔洞数量及大小皆有特殊设计,其中孔洞数量为质数(2、3、5、7、11等)时,可达到较佳效果。孔洞大小也会改变振动的效果,以声波为例,如孔洞总面积为载体面积的0~20%大小时,可产生较高音;其孔洞总面积为载体面积的20~50%大小,或更大,可产生较低音。而开洞方式可采用机钻、雷射、蚀刻等方式。

66.而孔洞的高度则会影响到整体发声效率,主要是因为当控制换能组件中上下两部份中芯片的距离时,即改变磁场与冲程(stroke),冲程与振波的关系是,较高振动频率所需冲程较小,较低振动频率所需冲程较大,而距离过远也会影响其振动效率。

67.根据以上描述,本实用新型提出的换能组件将电气信号转换为振动信号时,可以

实现扬声组件,或特定形式的马达中的驱动组件,图11接着显示以换能组件实现扬声组件时当中设于电路板110上的导磁金属112,此例显示根据需求如图显示的数组形式。

68.图12接着显示换能组件中在电路板121上形成导磁金属123与磁性组件125的结构,在此结构实施例中,磁性组件(涵盖第一、第二磁性组件)可以打线127方式电连接电路板121。如图13所示在电路板131上形成导磁金属133以及磁性组件135,此例显示磁性组件135是以覆晶方式形成于导磁金属133上,其中示意显示有焊接点137,通过线路电连接至电路板131上。

69.在一实施例中,换能组件可以忽略所述承载件,如图14所示,电路板141上直接以焊接点145覆晶的方式电连接磁性组件143。以产生磁场以及导磁目的为例,承载件为导磁金属,也就是说,磁性组件143直接担负稳定磁场的工作。导磁金属的设计目的是加强磁场的效率,当换能组件的侧面墙使用导磁金属材料,即可不需要额外设置导磁金属,导磁金属的形状可为一片状,依固定磁场的外型决定,其面积相等或者较大10%内;外型也可为一碗状,将固定磁场包围住,只露出上方,其高度需高于固定磁场;而导磁金属的厚度需大于等于固定磁场的厚度。

70.图15接着显示换能组件的结构实施例示意图,图16则显示组合后的立体视图。根据上述制作方法,可知换能组件的主要组件包括载体151、悬边153、第二磁性组件155,通过侧面墙157结合了第一磁性组件158与电路板159。在一实施例中,所述侧面墙157部分连接上半部结构,可与侧面墙为一体成型构造,或者分开生产,若其电路需整体连接,可于底部或者侧面露出接点,侧面墙157的材料可使用导磁金属、塑料射出成形、pcb、fpcb等。如果将侧面墙设计为导磁金属,其厚度需大于等于固定磁场的厚度。

71.图17显示以换能组件实现扬声组件的实施例图的一个,此图例显示的扬声组件主要部件有设于悬边173上的音膜171,包括以换能组件实现的第一磁性组件177与第二磁性组件175,可以取代传统扬声组件中的线圈与磁铁等传统磁性组件,通过磁性组件的磁场变化决定音膜171的振动方式,这些组件组合,并与电路板179结合,形成扬声组件,此例中,电路板179上可以形成让空气流动的气孔176,178。

72.图18则显示另一实施例,图例显示有换能组件实现的第一磁性组件187与第二磁性组件183,设于悬边182上的音膜181,音膜181为根据第一磁性组件187与第二磁性组件183因为磁场变化互动而运动,产生音波。装置通过其中金属结构185连接电路,金属结构185上形成音波流动的气孔186,188,且此例特别的是设有上下悬边182,189,可以承载第一磁性组件187与第二磁性组件183,整体组合后实现扬声组件。

73.综上所述,根据上述换能组件实施例,换能组件的主要目的的一个是将电气信号转换为振动信号,其中以磁性组件为例,可以为一种半导体芯片,可以单一微线圈组件实现换能组件中磁性组件的模式,或是以多个微线圈组件组成数组式微线圈组件实现磁性组件的模式,特别的是,因为各微线圈组件由多段金属线段组成,相较于现有技术的线圈设计,本实用新型所提出的微线圈设计的概念在于可通过多段不相连接的线路以绕圈的方式进行磁场的堆栈,其一目的是能增加电流密度,同时又以并联的方式来降低整体电阻。如此,在电性设计上,可以各微线圈组件的多个线段的负极联机到一负极接点区、多个微线圈组件的多个线段的正极连接到一正极接点区,不仅多段金属线段可彼此并联,还可分别再并联到总负极接点区与总正极接点区,也达成多个微线圈组件彼此并联的布线设计。在设计

上,还能依照阻抗值、磁场或尺寸等实际的需求决定微线圈组件中金属线段的各种布线参数,提供多样化的应用。

74.以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的申请专利范围,所以凡是运用本发明说明书及图式内容所做的等效技术变化,均包含于本发明的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1