塑料外壳车载摄像模组的制作方法

1.本实用新型涉及摄像头技术领域,具体涉及一种塑料外壳车载摄像模组。

背景技术:

2.随着汽车智能化的发展趋势,摄像头在汽车领域越来越具有着举足轻重的位置;随着人们对驾驶的安全防护意识在不断的加强,驾驶者对车身周边的盲区以及道路情况需要时时的观看,车辆上车载摄像头安装的数目不断增加。目前摄像头车内主要应用于倒车影像(后视)和360度全景(环视),高端汽车的各种辅助设备配备的摄像头可多达8个,用于辅助驾驶员泊车或触发紧急刹车。当摄像头成功取代侧视镜时,汽车上的摄像头数量将达到12个。对于车载环境,塑料外壳的摄像头具有许多优点,高强度全塑外壳的重量轻,耐用、防水性能好,阻燃、抗冲击、耐热,是良好的绝缘体,保护使用者不被电伤害,另外高强度塑料外壳拥有非常稳定的性质,不管在高温还是低温环境下都能够起到比较稳定的保护作用,塑料外壳抗腐蚀能力强,不与酸、碱反应。塑料的成型加工工艺非常成熟,塑料外壳生产周期短制造成本低,容易被塑制成异形表面形状。

3.对于车载摄像模组来说,能够屏蔽车内各种电子设备的电磁信号的干扰,能够迅速地降低成像电路板因工作产生的温度,是提高摄像质量延长使用寿命的重要因素;另外车载摄像头外壳还需要能够抗腐蚀、在高温低温环境下性能稳定,密封性能要求高,具有防水效果。

4.为解决塑料外壳车载成像模块的信号屏蔽及散热问题,中国发明专利 cn 109474778 a说明书公开了一种塑胶激光前壳穿透式焊接的车载摄像头,其包括前壳、后壳、第一基板、第二基板、所述前壳、后壳均为塑料材质,所述前壳的前端固设有前凸镜头,所述前壳的用于定位后壳的侧凸端的后端面的外周设置内凹槽,所述侧凸端的对应于所述内凹槽的前端面为平面,所述后壳的朝向所述内凹槽的部分为凸起定位,所述第一基板固装于所述前壳的后端基板安装件上,所述第二基板固装于所述后壳的对应基板安装件上,所述第一基板的第一后端连接件连接于所述第二基板的前端插槽内,所述后壳的凸起定位嵌装于所述前壳的内凹槽内、并通过激光穿透式焊接连接、形成闭合焊缝,所述第一基板、第一后端连接件、第二基板、前端插槽位于后壳盖合于前壳后的安装腔内,所述前壳、后壳对应于安装腔所在的面域的内壁表面覆合有金属层,所述金属层具体通过溅镀覆合于所述前壳、后壳的对应内壁上。

5.根据cn 109474778 a说明书公开的塑料外壳的摄像头,虽能达到屏蔽干扰信号的目的,但其金属层为溅镀成型,其厚度不足以起到良好的散热效果,使摄像头电路板温度过高而导致电子元件易老化,降低了摄像头的成像质量;外壳为整体焊接结构,虽然密封性好,但是摄像头如果内部零件损坏,却不能方便地拆卸开外壳进行维修。

技术实现要素:

6.针对现有技术中的上述缺陷,本实用新型的目的在于提供一种塑料外壳车载摄像

processor”(图像信号处理器)的缩写,是用来对前端图像传感器输出信号进行处理的单元。它的应用让人眼看到数字图像时的效果尽可能接近人眼看到实景时的效果。镜头将光信号投射到电路板的感光区域后,传感器经过光电转换,将bayer颜色格式的原始图像送给isp, isp经过算法处理,输出rgb色彩模式空间域的图像给后端的视频采集单元。在这一过程中,isp通过运行在其上的firmware固件对isp逻辑,从而对镜头和传感器进行相应控制,进而完成自动光圈、自动曝光、自动白平衡等功能。人工智能技术作为全新的技术变革要素进入到成像产业领域,使得图像的处理和计算迎来更多的挑战,现在除了isp芯片之外,高端高清摄像机会加入具有ai能力的视觉处理器(vp)芯片。

16.在上述塑料外壳车载摄像模组中,因为前盖和后盖均为塑料材料成型制成,所以可以方便地在前盖或者后盖内表面设置用于固定或限位成像模块的凸起或凹槽的定位座,成像电路板组通过定位座与前盖或者后盖固定连接。定位座可以与前盖或者后盖为一体结构,也可为定位柱或者压铆铆柱固定安装在前盖或者后盖上。固定连接的方式可为定位螺钉、卡勾或卡槽连接。

17.散热屏蔽件底面表面形状与所述后盖底壁内表面形状相匹配并且在散热屏蔽件设置与外链接器外形相匹配的通孔,外连接器通过此通孔伸出后盖,外连接器连接电缆将信号传输至车内视觉输出装置。为了让电子电路技术能够更好的工作,需选择高性能化以及高适配率的电连接器,确保其耐噪性能,和高防水性等优秀的耐环境性能。所述散热屏蔽件紧密无间隙地固定连接于后盖底壁的内表面,固定方式例如为螺钉或铆柱固定,如果是铆柱固定,铆压部分是和后盖固定为一体;如果是用螺钉固定,螺钉柱体和后盖可拆卸地固定为一体。在所述散热屏蔽件在与所述成像电路板组中靠近后盖的电路板的基材平行且面积相等的范围内,所述散热屏蔽件在远离后盖的顶部表面,设置多处凹型避让部。所述凹型避让部的大小与形状与所述成像电路板组中靠近后盖的电路板的靠近后盖的侧面上安装的电子元件形成的凸起形状相匹配。

18.所述散热屏蔽件的凹型避让部与所述成像模块的凸起部之间设置间隔距离间隙a。此间隙的存在可以保护电路板上各元件不受挤压损坏,同时使电路板产生的热量以热辐射的形式传导至间隙的空气层,此为发热电路板散热的一种途径。

19.所述散热屏蔽件侧面表面形状与所述容纳腔四壁内表面形状相匹配,摄像模组的靠近后盖一侧的电路板与容纳腔内壁内表面之间存在侧间隙b,散热屏蔽件的在所述间隙范围内的顶部表面向前盖底壁的内表面方向延伸,并与前盖底壁的内表面之间设置的顶间隙c。侧间隙b由外壳体容纳腔与电路板的外形尺寸限定成,保证外壳体与容纳腔不发生安装干涉。侧间隙 b处的散热屏蔽件形成连续构造包围住成像模块的所有电子元件,确保屏蔽效果,保护汽车的电子线路,较好地起到了抗干扰和抗辐射的作用。在根据本实用新型的车载成像模块中,散热屏蔽件的外形随着发热的成像模块的外形轮廓的变化而变化,并始终保持两者间的间隙恒定,而且散热屏蔽件尽可能近地,包围式地位于发热电路板的附近。由此产生的不同于现有技术的效果是散热屏蔽件本身的厚度增加,使散热屏蔽件在容纳腔内体积最大化。体积达到最大化,有利于散热屏蔽件吸收和存储热量。此为根据本实用新型的车载摄像模组中发热的成像模块的主要的另一种散热途径。

20.众所周知,当电子元件的温度较高时,如果元件无法被散热,将会产生极高的温度,从而引发电子迁移现象。电子迁移是电子高速流动时,会导致金属原子发生迁移。电子

迁移对电路板、芯片的损坏是一个缓慢的过程,一旦发生线路损坏,情况会越来越严重,最后会造成整个电路短路。电路被短路产生的高温甚至可以使的整个电子元件产生燃烧、爆炸等现象,对人身和建筑的安全构成极大的危害。而本实用新型的车载摄像模组的散热屏蔽件能够最大程度地将成像模块的电路板上发热电子元件中的热量传导出来,有效地迅速地降低了发热的电路板的温度,提高了成像质量,增强了可靠性,消除了车辆行驶中的安全隐患。

21.散热屏蔽件由具有良好热导率的金属制成。

22.进一步地,散热屏蔽件由具有良好热导率的金属材料铁合金制成。

23.进一步地、所述散热屏蔽件由具有良好热导率的金属材料铝或铝合金制成。

24.进一步地、所述散热屏蔽件由具有良好热导率的金属材料铜或铜合金制成。

25.为了将热量更有效地传导出来,所述成像电路板组与所述散热屏蔽件之间固定地设置导热组件,导热组件包括至少一个导热垫,导热垫为扁平型,优选为弹性材料。导热垫的大面积表面贴设到所述成像电路板组中靠近后盖方向的电路板,另一大面积表面贴设到所述散热屏蔽件的一端表面。所述成像电路板组的与所述导热组件连接的端部表面是与所述导热组件形成面接触的平面形状,并是与导热组件相适配的形状。所述散热屏蔽件的与所述导热组件连接的端部表面是与所述导热组件形成面接触的平面形状,并是与导热组件相适配的形状。

26.所述导热组件选用导热材料制成,在发热电路板与散热屏蔽件之间形成热量传导通路。

27.进一步地,所述导热组件选用是通过液硅和固硅经过一定的化学变化之后制作出来的硅胶。

28.进一步地、所述导热组件选用橡胶。

29.所述散热屏蔽件表面可设置绝缘层,防止漏电保护车内人员的安全。

30.进一步地散热屏蔽件表面经过电镀的处理和、或进行防止化学腐蚀的处理。

31.综合上述,本实用新型存在以下有益效果:根据本实用新型的构思,在摄像模组容纳腔中使散热屏蔽件的体积尽可能大。利用散热屏蔽件本身所具有的体积,吸收周围环境中的热并将其容纳于散热屏蔽件中。尽可能大的体积,可以使散热屏蔽件的局部尽可能近地靠近成像模块的对应部位,进而快速大量地吸收成像模块上的热量。尽可能大的体积,可以吸收和存储更多的热量,进而更有效地降低成像模块的温度。

32.根据本实用新型的构思,将散热屏蔽件与成像模块对应部位的外形轮廓形状设计成跟随成像模块中靠近后盖的pcba电路板侧面凸起或凹陷的变化而变化。当电子元件从电路板上凸出的高度高时,与之对应的散热屏蔽件的相应部位便向其内部凹陷。凹陷的深度与对应的电子元件突出的高度对应。尤其是,根据本实用新型的构思,无论电子元件从电路板突出多少,亦无论散热屏蔽件的对应部位凹陷多少,两者相对面或部位之间的间距保持恒定值不变。由此,无论电路板上设置何种高度或长度的会在工作中发热的电子元件,散热屏蔽件都能均等地吸收成像模块上的热量,及时为其降温。

33.根据本实用新型的构思,利用跟随成像模块的凸起或凹陷而变化的散热屏蔽件的表面变化,使散热屏蔽件的体积在固定的空间中最大化,从而在散热屏蔽件与电路板的非接触区域中利用热辐射尽可能快速大量地吸收接纳成像模块中热量。

34.根据本实用新型的构思,散热屏蔽件的外形轮廓根据具体的成像模块容纳腔形状而变化,并非固定不变。所述变化的变化原则是使散热屏蔽件的外形轮廓跟随电子元件在电路板的布置变化而变化;所述变化的量化原则是使所述散热屏蔽件的外形轮廓与电路板上布置的电子元件之间的距离保持恒定。就车载成像模块而言,尤其有利的是将所述间距维持在2-5毫米。这种间距可以最大限度地快速吸收热量,同时不会对成像模块的成像电路板组上的电子元件造成不利影响。根据本实用新型的大体积的金属散热屏蔽件的长度能够覆盖整个成像模块的长度,能够有效屏蔽车内其它各种电子设备的电磁信号的干扰;高能耗状态下成像模块的电子元件会产生大量热量,使整机工作的系统温度很高,高温环境容易使摄像头中的电子元件出现老化、损坏的情况,摄像头的成像亦存在成像有热噪点、成像模糊的问题,散热屏蔽件体积的最大化能够迅速地降低成像电路板因工作产生的温度,提高成像性能,延长使用寿命并降低安全风险系数。

35.高强度工程塑料制成的外壳抗冲击,车载摄像头塑料外壳还能够抗腐蚀、在高温低温环境下性能稳定;本实用新型的塑料外壳体可拆卸且密封性能高,具有防水效果;本实用新型的外部各处连接处采用了以下三种防水方式,一是结构防水;二是密封圈防水;三是使用密封胶防水。良好的密封性有效避免了洗车过后或者下雨天时车载摄像模组发生线路短路,或者摄像头模糊等等问题。

36.通过清楚了解本实用新型的技术手段,可依照说明书的内容予以实施,并且为了让本实用新型目的、特征和优点能够更明显易懂,用以下具体实施方式,并配合附图,进行详细说明。

附图说明

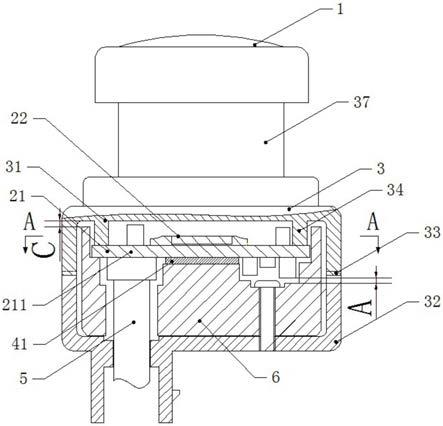

37.图1为本实用新型的塑料外壳车载摄像模组的一种实施方式的结构示意图。

38.图2为沿图1所示a-a剖面线的俯视结构示意图。

39.图3为本实用新型的塑料外壳车载摄像模组的另一种实施方式的结构示意图。

40.图4为沿图3所示b-b剖面线的仰视结构示意图。

41.图中各编号的意义为:1-镜头组件;2-成像模块;21-成像电路板组; 211-单pcba电路板;212-双pcba电路板一;213-双pcba电路板二;22

‑ꢀ

感光元件;23-内连接器;3-外壳体;31-前盖;32-后盖;33-密封圈;34

‑ꢀ

定位座;35-压铆铆柱;36-定位螺钉;37-安装套;4-导热组件;41-导热垫;5-外连接器;6-散热屏蔽件。

具体实施方式

42.为了更清楚地说明本实用新型的实施方式或现有技术中的技术方案,下面将对实用新型中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.在针对本实用新型的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上

述术语不能理解为对本实用新型的限制。

44.下面结合附图和具体实施方式对本实用新型作详细地描述,实施方式不能在此一一赘述,但本实用新型的实施方式并不因此限定于以下实施方式。

45.图1表示根据本实用新型的塑料外壳车载摄像模组的一种实施方式的结构示意图,如图1所示的塑料外壳车载摄像模组,包括镜头组件1、成像模块2、外壳体3、导热组件4、外连接器5和散热屏蔽件6,散热屏蔽件6的外轮廓具有凸出部和凹型避让部。外壳体3包括:前盖31和后盖 32,前盖31和后盖32采用塑料材料成型制成。成像模块2包括:成像电路板组21、感光元件22,成像电路板组21为单pcba电路板211,感光元件22固定于单pcba电路板211。单pcba电路板211为在印刷电路板pcb 上将摄像所需的各种电子元件通过表面封装工艺集成组装而成。单pcba电路板上211集成有图像信息处理模块、图像传感模块、供电模块等其它所需电子模块,也即将原有的信号板加电源控制板的功能集于一身,降低了总功耗节省线路板所占空间,有助于车载摄像模组的小型化。

46.在本实施方式中,成像模块2设置接地接触点,散热屏蔽件6与成像模块2通过接地接触点连通接地,以起到电磁屏蔽和作为静电传导路径的作用。

47.在本实施方式中,前盖31和后盖32固定密封连接且共同限定出矩形容纳腔,外连接器5从后盖后壁伸出,前盖31的盖壁局部向外并形成镜头组件的安装套37,安装套37与前盖31一体成型制成。

48.单pcba电路板211固定容置在容纳腔中;外连接器5电连接于单pcba 电路板211,其端子伸入容纳腔内以与单pcba电路板211上的端子座电性连接,后盖32的盖壁设置有圆形过孔,过孔的边沿与外连接器5配合。

49.安装套37为前盖31的底壁局部向外凸出设置的圆筒,安装套37需要与容纳腔内部连通,安装套37设有细牙内螺纹,镜头组件1外表面设置有细牙外螺纹,镜头组件1以细牙螺纹安装于安装套37内与其可拆卸式连接、安装套37与前盖1是一体的结构。

50.前盖31和后盖32二者配合的各自的端部要能够相配合,前盖31的配合的矩形端部设置有一周的线性凸筋,后盖32配合的矩形端部设置有一周的线性凹槽,线性凸筋与线性凹槽插接配合;配合应为过渡或者过盈配合,以使前盖31与后盖32的连接具有一定的强度;外壳体3还可包括设于线性凹槽上且与线性凸筋相止抵的硅胶弹性密封圈33,前盖31与后盖32在矩形直角处用螺钉进一步紧固,增强外壳体的强度并增大硅胶密封圈的变形,以得到更好的密封性。后盖32的过孔与外连接器5之间涂覆密封胶,在镜头组件1和安装套37之间涂覆密封胶。

51.前盖31前壁内表面设置有定位,34,定位座34内设置螺丝孔,单pcba 电路板211通过螺钉固定于定位座34以与前盖31固定连接。散热屏蔽件 6用螺钉紧密无间隙固定连接于后盖32底壁的内表面,散热屏蔽件6底面表面形状与后盖32底壁内表面形状相匹配,并且散热屏蔽件6的通孔与后盖32过孔直径一直,两孔的轴线同轴设置。

52.在散热屏蔽件6在与单pcba电路板211的基材平行且面积相等的范围内,散热屏蔽件6在远离后盖32的顶部表面,设置多处凹型避让部,凹型避让部的大小与形状与单pcba电路板211中的靠近后盖的侧面上安装的电子元件形成的凸起形状相匹配。

53.散热屏蔽件6远离后盖32的侧面的凹型避让部与单pcba电路板211 的靠近后盖32一侧侧面的凸起部之间设置间隔距离间隙a。

54.散热屏蔽件6侧面表面形状与矩形容纳腔四壁内表面形状相匹配,单pcba电路板211与容纳腔内壁内表面之间存在侧间隙b,散热屏蔽件6的在侧间隙b范围内的顶部表面向前盖31底壁的内表面方向延伸,并与前盖 31底壁的内表面之间设置顶间隙c。侧间隙b由外壳体3矩形容纳腔与单 pcba电路板211的外形尺寸限定成。在根据本实用新型的成像模块2中,散热屏蔽件6的外形随着单pcba电路板211的外形轮廓的变化而变化,并始终保持两者间的间隙恒定,使散热屏蔽件6尽可能近地,包围式地位于单pcba电路板211的附近,加之单pcba电路板211安装于前盖31,使散热屏蔽件6在矩形容纳腔内体积最大化。体积达到最大化,有利于散热屏蔽件6吸收和存储热量。此为根据本实用新型的成像模块2中发热的电子元件的主要的另一种散热途径。

55.散热屏蔽件6由具有良好热导率的金属制成。

56.综合考虑金属材料的导热性、价格及加工成本,本实施方式的散热屏蔽件6由具有良好热导率的金属材料铝合金制成。

57.为了将热量更有效地传导出来,单pcba电路板211与散热屏蔽件6之间固定地设置一个导热垫41,导热垫41为扁平方形,优选为硅胶制成。导热垫41的大面积表面贴设到单pcba电路板211,另一大面积表面贴设到散热屏蔽件6的一端表面。

58.单pcba电路板211与导热垫41相贴合表面为没有印刷电路线的方形平面,且方形平面的大小与导热垫41大面表面大小相同。散热屏蔽件6的与导热垫41贴合连接的端部表面是与导热垫41形成面接触的方形平面,且方形平面的大小与导热垫41大面表面大小相同。

59.导热垫41选用具有弹性的硅胶材料制成。导热垫41厚度大于靠近后盖31的单pcba电路板211与散热屏蔽件6之间的间隔距离间隙a。

60.散热屏蔽件6表面可设置绝缘层,防止漏电保护车内人员的安全。

61.图3表示根据本实用新型的塑料外壳车载摄像模组的另一种实施方式的结构示意图,如图3所示的塑料外壳车载摄像模组,包括镜头组件1、成像模块2、外壳体3、导热组件4、外连接器5和散热屏蔽件6,散热屏蔽件6的外轮廓具有凸出部和凹型避让部。外壳体3包括:前盖31和后盖 32,前盖31和后盖32采用高强度工程塑料材料成型制成。成像模块2包括:成像电路板组21、感光元件22,成像电路板组21为两块pcba电路板,其是双pcba电路板一212和双pcba电路板二213,来实现车载摄像模组的高清晰摄像,感光元件固定于各pcba电路板。两块pcba电路板之间用内连接器实现电连接。

62.在本实施方式中,摄像模组2设置接地接触点,两块成像pcba电路板螺丝定位孔区域分别设置有露铜接地平面。散热屏蔽件6与成像模块2通过接地接触点连通接地,以起到电磁屏蔽和作为静电传导路径的作用,当空气放电时,静电释放路径为从金属屏蔽件6至成像电路板组21至外连接器5公母座至线束屏蔽层最后释放至车身及至大地。

63.在本实施方式中,前盖31和后盖32固定密封连接且共同限定出矩形容纳腔,前盖31的盖壁局部向外并形成镜头组件的安装套37,安装套37 为圆筒结构,安装套37与前盖31镜头安装套37的安装座可拆卸地以螺纹连接的方式安装成体,安装套37由高强度工程塑料成型制成。

64.安装套37需要与容纳腔内部连通,安装套37设有细牙内螺纹,镜头组件1外表面设置有细牙外螺纹,镜头组件1以细牙螺纹安装于安装套37 内与其可拆卸式连接、安装套37

与前盖31是分体的结构。

65.成像电路板组21固定容置在容纳腔中;外连接器5从后盖后壁伸出,外连接,5电连接于双pcba电路板二213,其端子伸入容纳腔内以与双pcba 电路板二213上的端子座电性连接,后盖32的盖壁设置有圆形过孔,过孔的边沿与外连接器5配合。

66.前盖31和后盖32二者配合的各自的端部要能够相配合,前盖31的配合的圆形端部设置有一周的圆形凸筋,后盖32配合的圆形端部设置有一周的圆形凹槽,线性凸筋与线性凹槽插接配合,其横截面为矩形形状;其配合应为过渡或者过盈配合,以使前盖31与后盖32的连接具有一定的强度;外壳体3还可包括设于线性凹槽上且与线性凸筋相止抵的硅胶弹性密封圈 33,前盖31与后盖32在圆形外圈处用螺钉进一步紧固,增强外壳体的强度并增大硅胶密封圈33的变形,以得到更好的密封性。后盖32的过孔与外连接器5之间涂覆密封胶,在镜头组件1和安装套37之间涂覆密封胶,在前盖31的安装套安装座和安装套37之间涂覆密封胶。

67.后盖32后壁内表面两端位置设置有两个压铆铆柱35,双pcba电路板二213通过压铆铆柱35固定与后盖32固定连接。两块电路板之间采用插针插孔式内连接器可靠连接。双pcba电路板一212放置于靠近前盖的一侧,内连接器23插针插孔采用导电性能良好的弹性铜合金材料机加而成,表面采用镀银镀金达到接触电阻小及防腐蚀的目的。所用内连接器23外壳加屏蔽环保证360

°

电磁干扰屏蔽能力。压铆铆柱35的高度决定了散热屏蔽件 6的平均厚度,所以压铆铆柱35尽量将电路板在容纳腔里加高还需保证靠近双pcba电路板一212不与前盖31内壁发生干涉。

68.散热屏蔽件6用铆柱紧密无间隙固定连接于后盖32底壁的内表面,散热屏蔽件6底面表面形状与后盖32底壁内表面形状相匹配,并且散热屏蔽件6的通孔与后盖32过孔直径一直,两孔的轴线同轴设置。

69.在散热屏蔽件6在与双pcba电路板二213的基材平行且面积相等的范围内,散热屏蔽件6在远离后盖32的顶部表面,设置多处凹型避让部。凹型避让部的大小与形状与双pcba电路板二213靠近后盖32侧面上安装的电子元件形成的凸起形状相匹配。

70.散热屏蔽件6远离后盖32的侧面的凹型避让部与双pcba电路板二213 的靠近后盖一侧侧面的凸起部之间设置间隔距离间隙a。

71.散热屏蔽件6侧面表面形状与矩形容纳腔四壁内表面形状相匹配,成像电路板组21与容纳腔矩形内壁内表面之间存在侧间隙b,散热屏蔽件6 的在侧间隙b范围内的顶部表面向前盖底31壁的内表面方向延伸,并与前盖31底壁的内表面之间设置顶间隙c。侧间隙b由外壳体3矩形容纳腔与成像电路板组21的外形尺寸限定成。在根据本实用新型的车载成像模块中,散热屏蔽件6的外形随着成像电路板组21的外形轮廓的变化而变化,并始终保持两者间的间隙恒定,使散热屏蔽件6尽可能近地,包围式地位于成像电路板组21的附近,虽然成像电路板组21安装于后盖32,也尽可能地使散热屏蔽件6在矩形容纳腔内实现体积的最大化。体积达到最大化,有利于散热屏蔽件6吸收和存储热量。此为根据本实用新型的车载摄像模组中发热的电子元件的主要的另一种散热途径。

72.散热屏蔽件6由具有良好热导率的金属制成。

73.综合考虑金属材料的导热性、价格及加工成本,本实施方式的散热屏蔽件6由具有良好热导率的金属材料铜合金制成。

74.为了将热量更有效地传导出来,双pcba电路板二213与散热屏蔽件6 之间固定地设置一个导热垫41,导热垫41为扁平圆形,优选为橡胶制成。导热垫41的大面积表面贴设到固定安装在后盖32的双pcba电路板二213,另一大面积表面贴设到散热屏蔽件6的一端表面。

75.固定安装在后盖的双pcba电路板二213与导热垫41相贴合表面为没有印刷电路线的方形平面,且方形平面的大小与导热垫41大面表面大小相同。散热屏蔽件6的与导热垫41贴合连接的端部表面是与导热垫41形成面接触的方形平面,且方形平面的大小与导热垫41大面表面大小相同。

76.导热垫41选用具有弹性的橡胶材料制成。导热垫41厚度大于靠近后盖的双pcba电路板二213与散热屏蔽件6之间的间隔距离间隙a。

77.散热屏蔽件6表面可设置防化学腐蚀涂层。

78.以上所述仅为本实用新型的一个方案而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1