MEMS扬声器和此类扬声器的微制造方法与流程

mems扬声器和此类扬声器的微制造方法

技术领域

1.本发明涉及一种适合集成到诸如便携式计算机、便携式电话、无线耳机等便携式设备中的小型扬声器。本发明还涉及此类扬声器的微制造方法。

2.本发明应用于生成人耳可以听到的声波的声学领域。它特别地应用于专用于需要小型扬声器的便携式设备的声学领域。

背景技术:

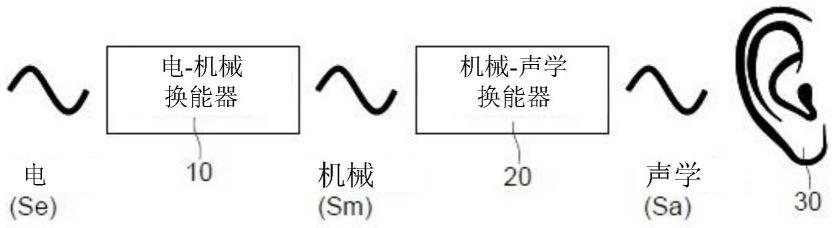

3.众所周知,在声学中使用扬声器生成人耳可以听到的声波。扬声器是一种被设计为将电信号转换为声压的装置,如图1在功能上所示。扬声器是一种电-机械-声学换能器,包括:

[0004]-第一电-机械换能器10,其将电信号(se)的电压转换成诸如位移的机械信号 (sm),以及

[0005]-第二机械-声学换能器20,其将该位移(sm)转换成人耳30可以听到的声压 (sa)。此第二机械-声学换能器20通常是被耦合到环境空气的声膜。

[0006]

几年来,随着诸如便携式计算机、平板电脑、便携式电话甚至无线耳机等便携式设备的发展,人们寻求将扬声器小型化,以便将它们集成到这些便携式设备中。然而,在这种小型化背景下,很难实现具有良好性能的扬声器。

[0007]

实际上,好的扬声器,即具有良好性能的扬声器,能够在低失真率下以相同幅度再现人耳所能听到的音频频带的所有频率(20hz到20khz)。在实践中,扬声器有效产生声音的最低频率由机械-声学换能器的谐振频率决定。然而,在小型化背景下,膜的致动系统更加刚性并且膜的质量更小,这增加了系统的谐振频率并因此降低了其带宽。

[0008]

此外,由扬声器辐射的声压水平取决于由所述扬声器加速的空气量,并且该加速的空气量取决于扬声器的膜表面与该膜的最大位移的乘积。在小型化背景下,膜的表面大大减少;因此,需要膜的大量位移以便获得令人满意的压力水平。图2示出了度量为11x15x3 mm3的扬声器辐射的声压(pa)水平的示例。虽然辐射压力(pa) 在很宽的频率范围内约为85db,但这样的扬声器的尺寸越来越不兼容便携式装置(其趋势是越来越小和越来越薄)的维度。实际上,不仅便携式设备的制造商寻求实现越来越小的设备,而且他们还寻求在同一便携式设备中包含越来越多的功能性,这意味着每个系统的尺寸都将减小以便允许实现这些功能性。

[0009]

目前使用多种技术用于扬声器的膜的致动。这些技术之一是电磁转换,它可以实现膜的相对较大的位移。绝大多数目前的扬声器都配备了电磁换能器。在e sturtzer、i shahosseini、g pillonnet、e lefeuvre和g lemarquand的题为“high fidelitymems electrodynamic micro-speaker characterization(高保真mems电动微型扬声器表征)”的文章(应用物理学杂志,美国物理学会,2013,第9页,ffhal-01103610) 中描述了电磁致动扬声器及其声压(pa)的示例,其在图3中示出。然而,尽管此类带有电磁换能器的扬声器具有良好性能,但它的尺寸并不允许集成到当前的便携式设备中。此外,在致动系统中使用

磁体使得制造这种类型的扬声器与微制造方法不兼容。

[0010]

另一种已知的表现出显著性能的致动膜的技术是压电转换。虽然这种压电转换技术不会使膜生成任何大的位移,但它具有与微制造方法兼容的优点。实际上,通过使用双金属效应并将压电致动器定位在膜上,可以获得与电磁换能器相当的性能。在f stoppel、f niekiel、t giese、s gu-stoppel、aj nowak、d beer和 b wagner的题为“novel type of mems loudspeaker featuring membrane-lesstwo-way sound generation(具有无膜双向声音生成的新型mems扩音器)”的文章 (音频工程协会(aes),纽约,2017,6)中描述并且在图4中示出了具有压电致动的微型扬声器及其声压(pa)的示例。然而,尽管这种微制造的扬声器提供了令人感兴趣的性能,但它需要大约10x10mm2的膜,这对于当前的便携式设备来说占用了太多空间。此外,这种类型的扬声器的膜不是不可改变(unalterable)的(不保持其形状),这是长期确保良好音频质量所必需的特性。

[0011]

专利us2017/0094418a1描述了具有压电致动器的扬声器的备选方案,其中压电致动器从膜上移动(shift),如图5所示。在此示例中,致动器9不直接在膜15 上。它们被移动(偏移),这提供了膜的活塞运动,并使得可以克服传统压电换能器扬声器的问题。这种扬声器的优点是需要较小硅表面,并提供减小的扬声器尺寸。然而,尽管存在这些优点,此专利中描述的技术不允许膜的大位移,这会生成低带宽。

[0012]

此外,已经描述了位移放大器,它可以提高双金属条压电致动器的位移。这种位移放大器由h kommepalli在文献“design,modeling and optimization ofpiezoelectric actuators(压电致动器的设计、建模和优化)”(博士论文,宾夕法尼亚州立大学,2010年,第138页)中以“uniflex”命名,提出将铝胶囊与传统双金属条压电致动器以便于获得更大位移的方式耦合。此位移放大器的操作图如图6所示。此位移放大器包括由铝22制成的柔性胶囊,被横向固定在双金属条压电致动器23 上。在由电压v表示的致动电压的作用下,双金属条压电致动器23沿方向-z弯曲,机械驱动铝胶囊22沿相反方向+z弯曲。铝胶囊22的弯矩因此可以增加双金属条压电致动器23的位移,这提供了更大位移同时仍然保留致动器的表面。

技术实现要素:

[0013]

为了应对上文提到的适合安装在便携式设备中的小型扬声器的性能问题,申请人提出了一种mems扬声器,其中双金属条致动器耦合到集成声膜的放大胶囊 (capsule)。

[0014]

术语“mems”是微机电系统的缩写,它是具有(一个或多个)移动或振动元件的小型设备,通常用作致动器或换能器。因此,mems扬声器是适合于被集成到例如便携式电话或无线耳机的便携式设备中的微型扬声器。

[0015]

根据第一方面,本发明涉及一种适用于生成可听声波的mems扬声器,包括在第一平面中延伸的双金属条致动系统,其特征在于其还包括放大胶囊,包括:

[0016]-膜,其在平行于第一平面的第二平面中延伸,所述膜包括刚性内部区域和柔性外部区域,以及

[0017]-刚性耦合壁,其被固定在双金属条致动系统的周边,以使得膜的外部区域与所述致动系统形成整体。

[0018]

此类mems扬声器具有增加扬声器内位移的优点,同时在音频性能和易于微制造方

面仍具有压电换能器的优点。

[0019]

除了在上述段落中刚刚提到的特征之外,根据本发明的一个方面的mems扬声器可以具有以下中的一个或多个附加特征,这些特征可以被单独地或以任何技术上允许的组合的方式采用:

[0020]-双金属条致动系统包括:集成到弹性材料层中的至少一个压电致动器。

[0021]-放大胶囊和双金属条致动系统为圆形形状,在静止时具有相同外径。

[0022]-双金属条致动系统为环形形状。

[0023]-放大胶囊具有圆盘形状,并且双金属条致动系统包括至少一对具有矩形形状的致动器,每对致动器被直径上对置地定位。

[0024]-膜的刚性内部区域的半径在膜的总半径的大约10%至60%之间。

[0025]-膜包括在从大约100μm到几厘米的区间内的直径。

[0026]-膜和放大胶囊的耦合壁由同一材料的单个工件制成。

[0027]-膜和放大胶囊的耦合壁由不同材料制成,耦合壁被胶合到膜的柔性外部区域的外端。

[0028]

本发明的另一方面涉及如上文所定义的mems扬声器的微制造方法,该方法包括以下步骤:

[0029]

a)选择衬底;

[0030]

b)在衬底的正面上沉积至少一个氧化层和多晶硅层;

[0031]

c)经由光刻在耦合壁的正面上蚀刻;

[0032]

d)沉积至少一个压电层以形成致动器;

[0033]

e)在压电层的中心处蚀刻腔体;

[0034]

f)沉积保护掩模,保护掩模部分地覆盖腔体和压电层的表面;

[0035]

g)在未被保护掩模覆盖的区域中沉积轨道和/或连接垫;

[0036]

h)沉积抵靠耦合壁的膜;

[0037]

i)在衬底的背面上蚀刻锚定垫。

[0038]

该方法可以具有以下一项或多项附加特征,这些特征可以被单独地或以任何技术上允许的组合的方式采用:

[0039]-压电层是与适于形成电极的惰性金属的两层相关联的压电材料层。

[0040]-在步骤e)中蚀刻的腔体包括被设计为构成与压电层的电气接入的下降。

[0041]-膜被沉积在覆盖在耦合壁内部延伸的区域的牺牲层上,膜提供有适合于排空所述牺牲层的排空孔。

附图说明

[0042]

当阅读以下描述时,本发明的其他优点和特征将会显现,如图所示:

[0043]

图1(已描述)示意性地示出了扬声器的电-机械-声学操作;

[0044]

图2(已描述)示出了集成到当前便携式设备中的传统微型扬声器的示意图以及该扬声器的根据频率的辐射压力曲线;

[0045]

图3(已描述)示出了微制造扬声器的示意图以及该扬声器的根据频率的声压曲线;

[0046]

图4示出了具有压电致动的微制造扬声器的示意图以及该扬声器的根据频率的声压曲线;

[0047]

图5示出了作为具有压电致动的扬声器的截面的示意性剖面图,其膜被偏移;

[0048]

图6示出了位移放大器的功能视图,该位移放大器包括安装在压电致动器上的铝胶囊;

[0049]

图7示出了根据本发明的mems扬声器在静止位置的示意性半截面图;

[0050]

图8示出了根据本发明的mems扬声器在操作中的半截面的示意图;

[0051]

图9示出了图7的mems扬声器的根据施加到致动器的电压的不同位置;

[0052]

图10示出了图7的mems扬声器的维度的示例的示意性半截面图;

[0053]

图11示出了根据本发明的mems扬声器的几个实施方式的示意性底视图;

[0054]

图12示出了根据本发明的mems扬声器的示例的示意性截面图;

[0055]

图13示意性地示出了根据图12的mems扬声器的膜的位移的示例;

[0056]

图14示出了示出根据本发明的mems扬声器的膜的声压和位移的曲线的示例;

[0057]

图15示意性地示出了根据本发明的mems扬声器的示例的膜的速度和声压;以及

[0058]

图16和图17示出了根据本发明的mems扬声器的微制造方法的示例。

具体实施方式

[0059]

下文将参照附图详细描述可以微制造、配置为能够插入到便携式设备中的 mems扬声器的实施方式。这个示例示出了本发明的特征和优点。然而要提醒的是,本发明不限于此示例。

[0060]

在附图中,相同的元件利用相同的附图标记来标记。对于附图的易读性问题,不考虑所表示的元件之间的大小比例。

[0061]

根据图7中的示意性截面图示出了根据本发明的mems扬声器的示例。该mems扬声器100被设计成生成人耳可以听到的声波,其包括双金属条致动系统110 以及通过它们的周边彼此固定的放大胶囊(capsule)120。

[0062]

根据某些实施方式,双金属条致动系统110和放大胶囊120根据轴对称配置来安装。在这些实施方式中,双金属条致动系统110和放大胶囊120都包括基本上圆形的形状,在静止时具有基本上相同的外径。然后,它们周向地相互固定。

[0063]

在下文详细描述的其他实施方式中,双金属条致动系统110和放大胶囊120具有不同的形状,并且形成非轴对称配置。在这些实施方式中,例如,放大胶囊120 可以是圆形,而双金属条致动系统110可以是矩形。

[0064]

双金属条致动系统110包括集成到弹性材料层112中的致动器111,从而提供其双金属效应。致动器111可以是例如压电致动器,例如由锆钛酸铅(pzt)、氮化铝(aln)、铌酸锂(lno)或适用于压电技术的任何其他衬底制成。主要制成该致动器111的压电材料在压电材料层或压电层(为简单起见称为层)中被应用在扬声器中。致动器111集成到弹性材料(例如硅、氧化物或任何其他适用于双金属条的微加工的材料)层112中;例如,可以通过化学沉积或通过层转移将压电层施加到弹性层112上。

[0065]

该双金属条致动系统110不仅具有上文描述的压电技术的优点,而且还允许致动器的位移与放大胶囊120的膜122的位移相结合,如下文详细描述的。

[0066]

放大胶囊120包括构成扬声器的声膜的膜122。在静止时,即当扬声器不工作时,膜122在平面p2中延伸,该平面p2基本上平行于双金属条致动系统110在其中延伸的平面p1,而平面p1和p2在轴系(r,y,z)的r和y轴上延伸。

[0067]

膜122包括刚性的内部区域121和柔性的外部区域123,内部区域是膜的中心部分,与其偏移部分相对。因此,膜122在其中心区域121具有第一刚性系数k1,在其偏移区域123具有第二刚性系数k2,其中k1>k2。为此,膜122的中心区域 121和偏移区域123可以由相同的材料形成,例如由硅(si)形成,以这种方式在中心区域沉积了比偏移区域更厚的层,以生成不同的刚性。

[0068]

放大胶囊120还包括位于膜122周边的耦合壁124。该耦合壁124在其处于静止位置时,即当扬声器断电时,垂直于平面p1和p2延伸。耦合壁124可以由与膜 122相同的材料形成,例如与所述膜122制造为单一工件;相反,它可以由不同的材料形成并例如通过胶合添加到膜上。耦合壁124包括在膜122的周边处垂直于平面p2延伸的第一端,以及在双金属条致动系统110的周边处被紧固到所述系统之上的第二端。耦合壁124是膜122和双金属条致动系统110之间的唯一接触点。在静止位置,耦合壁124从膜122的外端延伸到双金属条致动系统110,垂直于膜122 的平面p2。

[0069]

如图7所示,标记为v的电源被连接到致动器111的两个电极以提供致动电压。这些电极可以例如沉积在致动器111的衬底层或压电层之下和之上。

[0070]

在两个电极之间施加的致动电压的作用下,致动器111沿轴系rz的r轴径向变形。压电层与弹性层112形成整体(与其链接),由双金属条效应引起的变形沿z 轴出现。实际上,双金属条致动系统110的双金属条效应将致动器111的压电层的纵向位移转换为沿z轴的弯曲。此外,根据膜122的形状,膜122的刚性部分121 仅在z轴上是自由的。由将致动器111连接到膜的柔性部分123的耦合壁124生成的弯矩被转换成所述膜的刚性部分121沿z轴的平移。图8示意性地示出了双金属条致动系统110和放大胶囊120的变形的示例。

[0071]

因此可以理解,由放大胶囊120生成的位移被添加到致动器111生成的位移,提供了比传统双金属条致动系统更大的总位移。尽管存在膜122的刚性中心部分121 减小了完全柔性的膜可能具有的位移的事实,但此刚性中心部分121通过接近刚性活塞的运动而使得有可能提高扬声器的音频质量,这种刚性活塞运动对应于声音方面的理想运动。

[0072]

图9示意性地示出了根据本发明的扬声器的内部位移的示例,其取决于施加到致动器111的电极的致动电压。实际上,与可以在0v左右的振荡交流电压下工作的传统扬声器相反,根据本发明的扬声器100本发明不能在负电压下工作。实际上,无论致动器111的电极处的电压如何,为了使放大胶囊120确保作为放大器的作用,该电压必须是正的。因此,在根据本发明的扬声器的实施中,预定义了将被施加到致动器111的电极的偏移电压。例如,该dc偏移电压可以选择为等于信号动态的一半。然后,位移是由此获得的静止点的变化,如图9的示例所示。在此示例中,振荡电信号围绕预定义的偏移电压dc、对应于静止点的dc-ac振荡电压和对应于扬声器的最大变形的振荡dc+ac电压而变化,其中dc》ac。dc偏移电压例如可以是20v并且ac振荡电压例如可以是+/-10v。

[0073]

图10示出了根据图7至图9的mems扬声器的维度示例的半截面图。实际上,扬声器100的若干维度可以根据期望的性能而变化和进行优化。这些维度示出如下:

[0074]-膜122的总半径r

t

,

[0075]-膜的刚性中心部分121的半径rm,

[0076]-在双金属条致动系统110的弹性层112和膜122之间的高度t

rc

,

[0077]-双金属条致动系统110的压电层111的厚度t

p

,以及

[0078]-双金属条致动系统110的弹性层111的厚度te。

[0079]

这些维度中的每一个都可以根据扬声器100的期望性能来修改。膜122包括例如在从大约100μm到几厘米范围的区间内的直径。膜122的总半径r

t

因此可以具有包括在大约50μm和几厘米之间的所有维度;对于当前便携式设备,可以认为 2mm的总半径是最佳的。

[0080]

膜的刚性中心部分121的半径rm优选地具有膜的半径r

t

的大约10%至60%的长度。刚性中心部分的半径越大,扬声器的频率响应越好。例如,对于2mm的总半径r

t

,最佳半径rm可以是大约1.10mm。膜的刚性中心部分的厚度可以是例如大约 20μm,并且柔性偏移部分的厚度可以是大约5μm。

[0081]

弹性层的厚度te必须被选择为足够小以允许致动器111的大位移,但足够厚以提供足够的力以使膜的柔性偏移部分123变形。针对例如为2μm的压电层111的厚度t

p

,弹性层的厚度te例如可以为5μm,则双金属条致动系统110的最佳总厚度为约7μm。

[0082]

在双金属条致动系统110的弹性层112和膜122之间的高度t

rc

必须被选择为足够大,以允许膜的柔性偏移部分123弯曲,但足够刚性以正确引导后者。该高度t

rc

对于扬声器占据的体积有所贡献,并且确定了放大胶囊120的耦合壁124的高度。对于如上所示的厚度te和t

p

的示例,高度t

rc

例如可以是20μm。

[0083]

在图11中示出了根据本发明的mems扬声器的示例的示意性底视图。图11 的部分a示出了扬声器100的轴对称配置的示例。图11的部分b和c示出了扬声器100的非轴对称配置的示例。在部分a的示例中,膜122具有圆盘形状,其中心部分是刚性的,而其偏移部分是柔性的。双金属条致动系统110具有环的形状,其外径在静止位置时等于膜122的外径。膜122的周边区域和双金属条致动系统110 的周边区域通过耦合壁124来耦合。耦合壁124的厚度根据所述耦合壁所需的弯曲来选择,如上所述。

[0084]

图12示出了根据图11的部分a的实施方式的扬声器100的截面图。它以更精确的方式示出了半个扬声器,其环形双金属条致动系统110及其圆形膜122被安装在悬挂设备130上,其特征和特性为本领域技术人员所熟知,因此在此不再赘述。图12特别示出了膜122的刚性中心部分121和柔性偏移部分123,其周边区域与耦合壁124链接。

[0085]

图13示出了在根据图11的部分a和图12的实施方式的mems扬声器中获得的总位移的示例。根据与图13相关联的色标,针对扬声器100的膜122可以获得大约35到50μm的位移,而针对双金属条致动系统110可以获得大约10到25μm 的位移,这两个位移彼此相加。

[0086]

在根据图11的部分a和图12的实施方式的mems扬声器的示例中,其中双金属条致动系统具有环形形状,膜的刚性中心部分121的半径rm可以通过根据如下估计声压(spl或pa)来优化:所述半径rm,其中固定的膜122的总半径r

t

,以及被认为恒定的谐振频率。图14的曲线a示出了针对恒定的膜的总半径和谐振频率、声压spl(以db为单位)根据刚性中心部分的半径(以mm为单位)的变化的示例。刚性中心部分的半径越大,频率响应越好,最高可达约1.10mm的半径,这似乎是所选维度组的最佳值。

[0087]

图14的曲线b和c示出了针对膜(总半径为2mm)和针对压电层111(厚度为2μm)的、分别根据双金属条致动系统110的弹性层112的厚度和耦合壁124 的高度的扬声器的总位

移(以μm为单位)的变化。这些曲线示出,在此示例中,弹性层112的最佳厚度为约5μm,并且耦合壁124的最佳高度为约20μm,最佳值是允许扬声器最大位移的值。

[0088]

上文描述的示例对应于其膜122具有圆盘形状并且双金属条致动系统110为环形形状的扬声器。然而,双金属条致动系统110可以具有其他形状,诸如例如矩形形状。在图11的b和c部分中示出了双金属条致动系统为矩形的扬声器的示例。在这些示例中,膜122具有圆盘的形状,并且双金属条致动系统110包括一对或多对致动器111,其形状在静止位置基本上为矩形。致动器111例如可以具有部分嵌入的曲折或束的形状。每对致动器111a、111b、111c中的致动器111以彼此相距预定距离而面对面、彼此朝向、径向相对地定位。集成到与每个致动器111具有相同形状和相同维度的对应弹性层112中的每个致动器111具有小于或等于膜122的总半径r

t

的长度。在图11的示例b和c中,致动器对111a、111b、111c中的致动器彼此相距一定距离;然而,本领域技术人员将理解,一对致动器中的致动器可以彼此并置并且在静止位置形成从一侧到另一侧跨越膜的一列致动器。

[0089]

不管致动器的维度如何,同一对致动器具有相同维度并且每个都通过耦合壁 124耦合到膜122,耦合壁124的厚度限定所述壁的弯曲水平并且其宽度等于相应致动器的宽度。如在致动器为环形形状的示例a中,图11的示例b和c的耦合壁124 可以由与膜122相同的材料实现并与所述膜制成单一工件,或者相反,该耦合壁124 可以在不同的材料中实现并且例如通过胶合来被添加到膜和致动器上。

[0090]

在图11的示例b和c中,扬声器的配置以这样的方式而不是轴对称的,即,使得膜的变形可以在其整个表面上变化并且不相等或不对称。换言之,膜的整个表面不是以规则且相同的方式移位,这提供了扬声器更大的灵活性,即相对较低坚硬度的优点。

[0091]

可以根据膜122的中心点处的速度来计算由根据本发明的mems扬声器生成的声压spl的估计,例如使用诸如comsol软件的建模软件。这种估计的一个示例在图15中示出,其中曲线c1示出了根据本发明的扬声器在膜中心处的、根据以hz为单位的频率的速度,c2表示针对此扬声器估计的声压spl,c3 表示根据现有技术的扬声器(特别是专利us2017/0094418a1中公开的扬声器)的声压。图15的曲线表明,尽管有些不均匀,但根据本发明的mems扬声器的声压明显大于根据现有技术的扬声器的声压。

[0092]

如上所述的mems扬声器不仅具有小型化的优点,而且还具有能够通过微制造获得的优点。“微制造”是指通过诸如硅晶片的衬底的沉积、光刻和/或蚀刻的一系列步骤来制造微系统。

[0093]

图16和图17示出了根据图11的部分a和图12的实施方式的扬声器的微制造方法200的不同步骤的示例,图17所示的步骤240至265在图16中示出的步骤210 至235之后执行。在这些图16和图17中,根据截面图示出了制造过程中的扬声器,称为部件300。回想在此实施方式中,膜和耦合壁是圆形的,而双金属条致动系统是环形的。

[0094]

微制造方法200包括第一步骤210:选择衬底310。该衬底310可以是例如由在背面f2上设置有氧化层312的硅311制成的衬底。方法200然后包括第二步骤215:在正面f1上沉积氧化层(sio2)和多晶硅或多晶硅(polysi)。该步骤包括沉积sio2的两个层314、316,在它们之间插入多晶硅的两个层313、315。这些层313至316 的沉积可以通过将这些层化学沉积在彼此之上(一层sio2然后一层多晶硅等)来进行,或者通过将sio2和多晶硅的薄晶片胶合在彼此顶部来进行。

[0095]

该方法然后包括步骤220:在正面f1进行光刻。该步骤220包括将多晶硅的上层315蚀刻到氧化层316,以便在其中成形耦合壁320。

[0096]

接下来的步骤(步骤225)包括在耦合壁320内沉积层,这些层旨在形成压电致动器330。这些层包括至少一个压电材料并且优选地包括适合于形成电极的惰性金属层。例如,这些层可以是金属(例如铂(pt))层331、压电材料(例如pzt) 层332和金属(例如钌(ru))层333,层331和333被设计成形成压电致动器的接触电极。这些层331、332、333以不覆盖衬底的中心335的方式沉积。为此,可以化学沉积三个层331、332、333,并通过蚀刻三个层的堆叠以便去除中心;备选地,三个层331、332、333可以胶合或转移(transfer)到彼此上。这三个层331、332、 333的堆叠旨在形成压电致动器330,其被集成到sio2和多晶硅的层313、314、316 之中,将形成双金属条致动系统。

[0097]

方法200然后包括步骤230:对正面f1进行光刻,其包括对sio2和多晶硅的层 313、314和316的干法蚀刻以及对硅的层311的部分蚀刻。提供步骤230是为了生成腔体345,该腔体345将其环形形状给予双金属条致动系统。该腔体345包括在层331、332、333的堆叠和氧化层316之间的下降340,该下降340目的在于允许访问压电材料层332。

[0098]

接下来的步骤235包括在部件300的整个表面上的除了用于与电极接触的位置处沉积保护掩模350,例如氮化物,例如氮化钛、氮化钽或提供压电材料的保护的任何其他氮化物。更准确地说,保护掩模350以这样的方式沉积,即,使得覆盖除了下降(高度差)340和ru的层333的预定区域355之外的耦合壁320、ru的层 333和蚀刻的整个区域。

[0099]

接下来的步骤240包括沉积例如由金(au)制成或由钛(ti)制成的金属轨道和/或连接垫362、364,这将允许在压电致动器上施加电压。

[0100]

接下来的步骤245、250和255是制造扬声器的膜370的步骤。步骤245包括利用例如sio2的牺牲层372填充在步骤225和230中获得的腔体345;提供此填充以覆盖整个腔体345以及耦合壁320和连接垫362之间的部件300的整个表面,从而形成可以在其上沉积膜370的平坦且光滑的表面。沉积在牺牲层372上的膜370提供有孔375,该孔375使得一旦膜被沉积则可以例如使用氢氟酸来抑制牺牲层372 (步骤250)。然后,在膜370之上执行氧化物374的非保形沉积以填充所述膜370 的孔375。

[0101]

在备选方案中(图中未示出),膜270与部件300分开实现,然后被添加并且胶合到所述部件上,用于悬垂耦合壁320。虽然执行起来更精细,但该备选方案使得防止牺牲层的沉积和抑制成为可能。

[0102]

不管选择何种备选方案,膜370包括从所述膜的中心到外部变化的厚度,该厚度变化生成膜的刚性中心部分和柔性偏移部分。

[0103]

在实现膜370之后,方法200包括操作260:对部件300的背面f2进行深度蚀刻。将部件300翻转并且在衬底310的整个高度上以此方式蚀刻其背面f2,即,使得释放双金属条致动系统。保留衬底310的仅一个冠部380以构成允许固定扬声器的锚定垫。

[0104]

方法200包括最后的步骤265,其中完成的部件300被翻转并且准备就绪用于被安装在便携式设备中。

[0105]

尽管通过一定数量的示例、备选方案和实施方式进行了描述,但是根据本发明的mems扬声器及其微制造方法包括对本领域技术人员来说易见的各种替换、修改和改进,并理解这些替换、修改和改进是本发明范围的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1