基于三维建模的产线可视化监控方法、系统和存储介质

1.本发明涉及计算机图形图像技术领域,具体涉及一种基于三维建模的产线可视化监控方法、系统和存储介质。

背景技术:

2.目前智慧型工厂正在大力发展当中,而智慧产线是智慧工厂的核心。传统生产产线的监控方法,主要是使用简单的摄像头进行监控,监控人员仅能够通过监控视频获取产线上简单的工作状态信息,对于产线上具体设备的实时情况无法做到详细地了解,轻则将导致生产效率降低,重则导致停工停产。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提供一种基于三维建模的产线可视化监控方法、系统和存储介质,解决现有技术中对于产线上具体设备的实时情况无法做到详细地了解的技术问题。

4.为达到上述技术目的,第一方面,本发明的技术方案提供一种基于三维建模的产线可视化监控方法,包括以下步骤:

5.通过雷达对所述产线进行实时扫描得到扫描结果,并通过摄像头对所述产线进行实时拍摄得到拍摄结果;

6.将所述扫描结果和所述拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到所述产线的实时动态模型;

7.获取所述产线上的多个传感器采集的传感信息,并更新到所述实时动态模型;

8.通过大数据技术对所述传感信息进行数据分析,得到对所述产线工作状态和工作寿命的预测结果;

9.当所述预测结果超过预设阈值,发出预警信息。

10.与现有技术相比,本发明的有益效果包括:

11.本发明提供的基于三维建模的产线可视化监控方法,建立了产线的具有物理属性的三维动态数字虚拟场景,工作人员能够监控产线的整体运行情况,同时数据分析和故障预警助力工作人员对于产线的监控,使得对于产线的监控和操作更加方便、安全、智能,实时性更高。

12.根据本发明的一些实施例,所述雷达为激光雷达。

13.根据本发明的一些实施例,所述激光雷达对所述产线进行实时扫描的方向与所述摄像头对所述产线进行实时拍摄的方向相同。

14.根据本发明的一些实施例,所述传感器至少包括以下任意一种:

15.温度传感器,用于采集所述产线上工作设备的工作温度;

16.转速传感器,用于采集所述产线上电机的工作转速;

17.电压传感器,用于采集所述产线上工作设备的工作电压;

18.电流传感器,用于采集所述产线上工作设备的工作电流;

19.振动传感器,用于采集所述产线上工作设备的振动情况;

20.加速度传感器,用于采集所述产线上工作设备的加速度;

21.压力传感器,用于采集所述产线上工作设备的压力数值;

22.碰撞强度传感器,用于采集所述产线上工作设备之间的碰撞强度。

23.根据本发明的一些实施例,基于三维建模的产线可视化监控方法还包括步骤:

24.在三维动态数字虚拟场景中的所述产线的实时动态模型建立交互模块,所述交互模块用于对所述实时动态模型进行操作控制。

25.根据本发明的一些实施例,所述通过大数据技术对所述传感信息进行数据分析,包括步骤:

26.建立故障预测模型和故障诊断模型,将所述传感信息输入到所述故障预测模型和所述故障诊断模型数据分析,得到故障预测结果和故障诊断结果。

27.第二方面,本发明提供了一种基于三维建模的产线可视化监控系统,包括:

28.激光雷达,用于对所述产线进行实时扫描得到扫描结果;

29.摄像头,用于对所述产线进行实时拍摄得到拍摄结果;

30.三维仿真驱动平台,与所述激光雷达和所述摄像头通信连接,所述三维仿真驱动平台用于将所述扫描结果和所述拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到所述产线的实时动态模型;

31.多个传感器,与所述三维仿真驱动平台通信连接,所述多个传感器用于获取所述产线上的多个传感器采集的传感信息,并更新到所述实时动态模型;

32.数据分析模块,与所述三维仿真驱动平台通信连接,所述数据分析模块用于通过大数据技术对所述传感信息进行数据分析,得到对所述产线工作状态和工作寿命的预测结果;

33.故障预警模块,与所述数据分析模块通信连接,所述故障预警模块用于当所述预测结果超过预设阈值,发出预警信息。

34.根据本发明的一些实施例,基于三维建模的产线可视化监控系统还包括:

35.交互模块,设置于所述三维动态数字虚拟场景中的所述实时动态模型,所述交互模块用于对所述实时动态模型进行操作控制。

36.第三方面,本发明提供了一种基于三维建模的产线可视化监控系统,包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面中任意一项所述的基于三维建模的产线可视化监控方法。

37.第四方面,本发明提供了一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令用于使计算机执行如第一方面中任意一项所述的基于三维建模的产线可视化监控方法。

附图说明

38.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中摘要附图要与说明书附图的其中一幅完全一致:

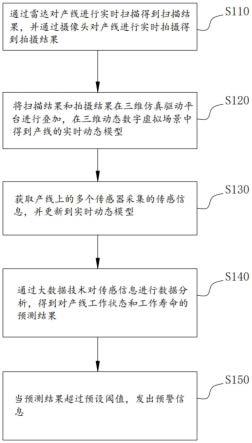

39.图1为本发明一个实施例提供的基于三维建模的产线可视化监控方法的流程图;

40.图2为本发明另一个实施例提供的基于三维建模的产线可视化监控方法的流程图;

41.图3为本发明另一个实施例提供的基于三维建模的产线可视化监控方法的流程图。

具体实施方式

42.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

43.需要说明的是,虽然在系统示意图中进行了功能模块划分,在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于系统中的模块划分,或流程图中的顺序执行所示出或描述的步骤。说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

44.本发明提供了一种基于三维建模的产线可视化监控方法,建立了产线的具有物理属性的三维动态数字虚拟场景,工作人员能够监控产线的整体运行情况,同时数据分析和故障预警助力工作人员对于产线的监控,使得对于产线的监控和操作更加方便、安全、智能,实时性更高。

45.下面结合附图,对本发明实施例作进一步阐述。

46.参照图1,图1为本发明一个实施例提供的基于三维建模的产线可视化监控方法的流程图,基于三维建模的产线可视化监控方法包括但是不仅限于步骤s110至步骤s150。

47.步骤s110,通过雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;

48.步骤s120,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;

49.步骤s130,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;

50.步骤s140,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;

51.步骤s150,当预测结果超过预设阈值,发出预警信息。

52.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。基于三维建模的产线可视化监控方法建立了产线的具有物理属性的三维动态数字虚拟场景,工作人员能够监控产线的整体运行情况,同时数据分析和故障预警助力工作人员对于产线的监控,使得对于产线的监控和操作更加方便、安全、智能,实时性更高。

53.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过激光雷

达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。

54.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过激光雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。激光雷达对产线进行实时扫描的方向与摄像头对产线进行实时拍摄的方向相同。

55.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。传感器至少包括以下任意一种:温度传感器,用于采集产线上工作设备的工作温度;转速传感器,用于采集产线上电机的工作转速;电压传感器,用于采集产线上工作设备的工作电压;电流传感器,用于采集产线上工作设备的工作电流;振动传感器,用于采集产线上工作设备的振动情况;加速度传感器,用于采集产线上工作设备的加速度;压力传感器,用于采集产线上工作设备的压力数值;碰撞强度传感器,用于采集产线上工作设备之间的碰撞强度。

56.参照图2,图2为本发明另一个实施例提供的基于三维建模的产线可视化监控方法的流程图,基于三维建模的产线可视化监控方法包括但是不仅限于步骤s210。

57.步骤s210,在三维动态数字虚拟场景中的产线的实时动态模型建立交互模块,交互模块用于对实时动态模型进行操作控制。

58.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。在三维动态数字虚拟场景中的产线的实时动态模型建立交互模块,交互模块用于对实时动态模型进行操作控制。

59.本实施例提供的基于三维建模的产线可视化监控方法,对产线进行实时建模和虚拟场景的建立,并且通过传感器采集设备的工作数据以可视化的方法展现在虚拟场景中,工作人员无需到产线实地监控只需要通过三维动态数字虚拟场景就可以了解产线车间的生产情况,尤其是适用于具有一定危险性的生产产线。

60.在一实施例中,在产线上安装激光雷达和高清摄像头,激光雷达实时扫描产线、高

清摄像头实时拍摄监控产线,将两者通过计算机技术在三维仿真驱动平台中进行叠加,生成产线的实时动态模型,最后生成三维动态数字虚拟场景。该场景和实际产线相对应,实际产线上的表面的工作状态将在该场景中展现出来,工作人员通过该场景就可以掌握产线上表面的工作情况。

61.在产线上的电机、机械臂、传送带、设备外壳等设备上安装温度传感器、转速传感器、振动传感器、电压电流传感器、功率传感器等,将采集到的数据实时传送到三维仿真驱动平台中,并且通过不同的形式将采集到的数据展现出来,比如不同高低的温度使用不同深度的颜色表示,电机的工作转速、工作电压和电流使用数值表示,振动情况使用模型的不同振动程度来表示。

62.根据产线的特点建立大数据预测模块,将传感器信息传送至该模块中进行数据分析,分析设备未来一定时间内的工作状态和工作寿命。由于数据类型较多,此处仅以电机转速数据进行大数据预测举例。首先需要建立基于电机转速的电机故障预测和诊断模型,即先采集一定时间内的电机转速数据,对其进行特征工程后送入原始回归模型和原始分类模型进行训练得到泛化能力较好的回归模型和分类模型,采集的转速数据越多,得到的回归模型和分类模型泛化能力越强。进一步的,得到泛化能力较好的回归模型和分类模型后,正式进行故障预测和诊断:重新采集电机的转速数据送入回归模型,预测出电机未来一定时间内的转速走势,将得到的转速走势参数送入分类模型,从而判断电机是否发生故障、发生什么故障、未来发生故障的概率等,如当预测到电机未来转速将不正常的上升或者下降,分类模型可以判断出电机将发生转速不稳定的故障,再结合其他数据如电压、电流可以判断是否因为电压不稳定或者由于其他原因造成的电机转速不稳的故障。

63.在大数据预测模型的基础上,建立故障预警模块,当预测结果不利于设备的正常工作时,如检测到电机转速不稳的故障,故障预警模块将进行预警,提示工作人员实施相应的措施。

64.在三维动态数字虚拟场景中增加交互接口,工作人员对这些接口进行操作后,计算机将相应的命令发送到实际产线设备的控制芯片中,由控制芯片实际地完成工作人员的操作指令。如检测到电机转速不稳定,将对设备造成损害时,工作人员只需在模型上的交互模块关闭电机的开关,计算机将“关闭电机”的命令传送至设备控制芯片,由控制芯片实际的控制电机关闭。

65.参照图3,图3为本发明另一个实施例提供的基于三维建模的产线可视化监控方法的流程图,基于三维建模的产线可视化监控方法包括但是不仅限于步骤s310。

66.步骤s310,建立故障预测模型和故障诊断模型,将传感信息输入到故障预测模型和故障诊断模型数据分析,得到故障预测结果和故障诊断结果。

67.在一实施例中,基于三维建模的产线可视化监控方法包括步骤:首先,通过雷达对产线进行实时扫描得到扫描结果,并通过摄像头对产线进行实时拍摄得到拍摄结果;然后,将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;然后,获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;其次,通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;最后,当预测结果超过预设阈值,发出预警信息。通过大数据技术对传感信息进行数据分析,包括步骤:建立故障预测模型和故障诊断模型,将传感信息输入到故障预测模型

和故障诊断模型数据分析,得到故障预测结果和故障诊断结果。

68.本发明还提供了一种基于三维建模的产线可视化监控系统,包括:

69.激光雷达,用于对产线进行实时扫描得到扫描结果;

70.摄像头,用于对产线进行实时拍摄得到拍摄结果;

71.三维仿真驱动平台,与激光雷达和摄像头通信连接,三维仿真驱动平台用于将扫描结果和拍摄结果在三维仿真驱动平台进行叠加,在三维动态数字虚拟场景中得到产线的实时动态模型;

72.多个传感器,与三维仿真驱动平台通信连接,多个传感器用于获取产线上的多个传感器采集的传感信息,并更新到实时动态模型;

73.数据分析模块,与三维仿真驱动平台通信连接,数据分析模块用于通过大数据技术对传感信息进行数据分析,得到对产线工作状态和工作寿命的预测结果;

74.故障预警模块,与数据分析模块通信连接,故障预警模块用于当预测结果超过预设阈值,发出预警信息。

75.在一实施例中,基于三维建模的产线可视化监控系统还包括:

76.交互模块,设置于三维动态数字虚拟场景中的实时动态模型,交互模块用于对实时动态模型进行操作控制。

77.本发明还提供了一种基于三维建模的产线可视化监控系统,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,处理器执行计算机程序时实现如上述的基于三维建模的产线可视化监控方法。

78.处理器和存储器可以通过总线或者其他方式连接。

79.存储器作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序以及非暂态性计算机可执行程序。此外,存储器可以包括高速随机存取存储器,还可以包括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在一些实施方式中,存储器可选包括相对于处理器远程设置的存储器,这些远程存储器可以通过网络连接至该处理器。上述网络的实例包括但不限于互联网、企业内部网、局域网、移动通信网及其组合。

80.需要说明的是,本实施例中的基于三维建模的产线可视化监控系统,可以包括有业务处理模块、边缘端数据库、服务端版本信息寄存器、数据同步模块,处理器执行计算机程序时实现如上述应用在基于三维建模的产线可视化监控系统的基于三维建模的产线可视化监控方法。

81.以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。

82.此外,本发明的一个实施例还提供了一种计算机可读存储介质,该计算机可读存储介质存储有计算机可执行指令,该计算机可执行指令被一个处理器或控制器执行,例如,被上述终端实施例中的一个处理器执行,可使得上述处理器执行上述实施例中的基于三维建模的产线可视化监控方法。

83.本领域普通技术人员可以理解,上文中所公开方法中的全部或某些步骤、系统可以被实施为软件、固件、硬件及其适当的组合。某些物理组件或所有物理组件可以被实施为

由处理器,如中央处理器、数字信号处理器或微处理器执行的软件,或者被实施为硬件,或者被实施为集成电路,如专用集成电路。这样的软件可以分布在计算机可读介质上,计算机可读介质可以包括计算机存储介质(或非暂时性介质)和通信介质(或暂时性介质)。如本领域普通技术人员公知的,术语计算机存储介质包括在用于存储信息(诸如计算机可读指令、数据结构、程序模块或其他数据)的任何方法或技术中实施的易失性和非易失性、可移除和不可移除介质。计算机存储介质包括但不限于ram、rom、eeprom、闪存或其他存储器技术、cd-rom、数字多功能盘(dvd)或其他光盘存储、磁盒、磁带、磁盘存储或其他磁存储装置、或者可以用于存储期望的信息并且可以被计算机访问的任何其他的介质。此外,本领域普通技术人员公知的是,通信介质通常包含计算机可读指令、数据结构、程序模块或者诸如载波或其他传输机制之类的调制数据信号中的其他数据,并且可包括任何信息递送介质。

84.以上是对本发明的较佳实施进行了具体说明,但本发明并不局限于上述实施方式,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变形或替换,这些等同的变形或替换均包含在本发明权利要求所限定的范围内。

85.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1