滤光元件支架及其摄像模组的制作方法

1.本技术涉及摄像模组技术领域,尤其涉及一种滤光元件支架及其摄像模组。

背景技术:

2.近年来,随着移动电子设备的普及,被应用于移动电子设备的摄像模组(用于获取影像,如视频或图像)的相关技术得到快速的发展和进步,尤其在医疗、安防、移动终端、工业生产等诸多领域得到广泛的应用。在消费电子领域,小型化以及轻便化的摄像模组是一个不可或缺的部件,摄像模组已经普遍安装在诸如平板电脑、笔记本电脑以及智能手机等移动电子设备中,目前在便携终端本体上至少配置有一个以上的摄像模组,并且已经将自动调焦(af) 功能、光学防抖(ois)功能、变焦功能等添加至用于移动终端的摄像模组。

3.由于摄像模组在手机等电子设备中的安装空间有限,而为了实现摄像模组的各种功能,其结构变得越来越复杂,尺寸也随之增大,特别是高度尺寸(光轴方向)的增加,使得安装摄像模组的电子设备厚度变大。

4.为了降低摄像模组的高度,可以将摄像模组的后焦尺寸减小,然而一旦压缩摄像模组的后焦尺寸,则会导致用于支撑滤光元件的支架高度不得不被降低,支架高度的降低可能会削弱结构强度。

技术实现要素:

5.本技术的一个目的在于提供一种滤光元件支架及其摄像模组,其克服现有技术的不足,降低滤光元件支架的高度,同时,有效减少滤光元件支架的光反射率。

6.为达到以上目的,本技术采用的技术方案为:

7.根据本技术提供的第一个方面,提供一种滤光元件支架包括:

8.支架主体,所述支架主体设有第一通孔;

9.金属嵌件,所述金属嵌件部分嵌置于所述支架主体中,所述金属嵌件设有第二通孔、伸出部、内嵌部以及铜氧化层,所述第二通孔和所述第一通孔相通地设置于感光组件的感光路径上,所述伸出部从所述内嵌部一体地向所述第二通孔方向延伸,所述内嵌部与所述支架主体相嵌,所述铜氧化层附着于所述伸出部的外表面,所述伸出部得以固定滤光元件。

10.在一些实施例中,所述伸出部设有嵌件上表面、嵌件内侧面和嵌件底表面,所述嵌件内侧面连接所述嵌件上表面和所述嵌件底表面,所述嵌件内侧面围成所述第二通孔,所述铜氧化层附着于所述嵌件上表面和/或嵌件内侧面和/或所述嵌件底表面的外层,滤光元件粘接固定于所述嵌件上表面或所述嵌件底表面。

11.在一些实施例中,所述嵌件内侧面设有斜内侧面和竖内侧面,所述斜内侧面倾斜地连接所述竖内侧面和所述嵌件上表面,使得所述第二通孔的内径沿光轴方向从上往下逐渐减小。

12.在一些实施例中,所述支架主体包括支持部以及延伸部,所述延伸部从所述支持

部一体地向所述第一通孔方向向内延伸,所述支持部固定于线路板,所述金属嵌件的内嵌部嵌置于所述延伸部中,使得所述金属嵌件固定于所述延伸部上。

13.在一些实施例中,所述第二通孔的内径小于所述第一通孔,所述金属嵌件的伸出部从所述支架主体的延伸部向内伸长,使得滤光元件粘接于所述伸出部的嵌件上表面或嵌件底表面。

14.在一些实施例中,所述支架主体进一步包括至少二支架凸起,所述支架凸起间隔地从所述支架主体的上表面向外凸出,所述支架凸起与所述伸出部处的铜氧化层相邻设置,使得所述支架凸起高于所述铜氧化层。

15.在一些实施例中,所述支架凸起的高度不小于10μm。

16.在一些实施例中,所述支架主体为树脂材质,所述金属嵌件为金属材质,所述铜氧化层的厚度不大于10μm,降低杂光反射率。

17.在一些实施例中,所述金属嵌件通过注塑成型工艺嵌合于所述支架主体,并通过铜发黑工艺在所述金属嵌件的伸出部外表面附着铜氧化层。

18.根据本技术的第二个方面,提供一种摄像模组,包括:

19.光学镜头;

20.感光组件,所述光学镜头位于所述感光组件的感光路径,所述感光组件包括线路板、感光芯片,电子元件、滤光元件以及上述的滤光元件支架,所述感光芯片和所述电子元件电连接于所述线路板,所述滤光元件固定于所述滤光元件支架,并设置于所述光学镜头和所述感光芯片之间。

附图说明

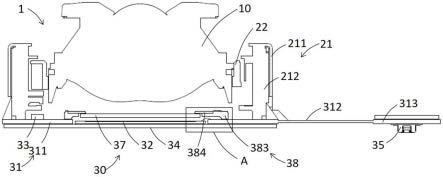

21.图1是根据本技术实施方式的摄像模组的结构示意图;

22.图2是根据本技术实施方式的图1的a部的摄像模组局部结构示意图;

23.图3是根据本技术实施方式的滤光元件支架的结构示意图;

24.图4是根据本技术实施方式的滤光元件支架的结构爆炸图;

25.图5是根据本技术实施方式的滤光元件支架的局部结构示意图;

26.图6是根据本技术实施方式的第一种摄像模组的结构示意图;

27.图7是根据本技术实施方式的第二种摄像模组的结构示意图。

具体实施方式

28.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

29.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

30.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

31.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

32.需要说明的是,如在本技术中使用的,用语“基本上”、“大约”以及类似的用语用作表近似的用语,而不用作表程度的用语,并且旨在说明将由本领域普通技术人员认识到的、测量值或计算值中的固有偏差。

33.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以是接触连接或通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

34.根据本技术的第一个方面,提供一种摄像模组1,如图1至图7所示,根据本技术实施例的摄像模组1被阐明,其包括感光组件30、被保持于所述感光组件30的感光路径上的光学镜头10,以及用于驱动所述光学镜头10和/或所述感光组件30移动以实现光学性能调整的驱动组件20,例如,光学防抖、光学对焦等。

35.相应地,所述光学镜头10包括镜筒11和被安装于所述镜筒11内的镜片组12,所述镜片组12包括至少一光学镜片,所述至少一光学镜片的数量可以为一个或者多个,并不受限。所述光学镜头10直接固定于所述感光组件30或者通过所述驱动组件20间接地固定于所述感光组件30。

36.所述驱动组件20包括固定部件21、可动部件22以及驱动单元,所述光学镜头10安装固定于所述驱动组件20的可动部件22,所述驱动单元驱动所述可动部件22和所述光学镜头10移动,以实现镜头防抖或者镜头对焦功能。如图1所示,所述固定部件21进一步包括上盖211和基座212,所述上盖211和所述基座212形成容纳腔容纳所述可动部件22以及驱动单元,所述驱动组件20通过所述基座212与所述线路板31固定。在本技术的实施方式中,所述驱动组件20可以是音圈马达、压电马达、sma(形状记忆合金,shape memory alloy)马达等类型的马达。当所述驱动组件20是音圈马达时,所述驱动单元可以为线圈-磁石对;当所述驱动组件20是压电马达时,所述驱动单元可以为压电元件;当所述驱动组件20是sma马达时,所述驱动单元为sma线。

37.所述感光组件30包括线路板31及电连接于所述线路板31的感光芯片32、电子元件 33以及连接器35,所述感光芯片32用于接收所述光学镜头10采集的外界光线成像并通过所述线路板31以及所述连接器35与外部移动电子设备电连接。

38.所述感光芯片32直接或者间接地固定于所述线路板31,所述感光芯片32包括感光区和非感光区,所述感光芯片32通过位于所述非感光区的芯片焊盘电连接于所述线路板31,例如,所述感光芯片32可以通过引线键合(打金线)、焊接、fc工艺(芯片倒装)或者rdl (再布线层技术)等方式电连接于所述线路板31。

39.在一些实施例中,所述线路板31包括线路板主体311、连接带312、连接板313,所述连接带312连接并电导通所述线路板主体311和所述连接板313,所述感光芯片32和所述电子元件33电连接于所述线路板主体311,所述连接器35固定并电连接于所述连接板313,从

而所述感光芯片32获取的成像信息通过所述线路板主体311、所述连接带312、所述连接板 313以及所述连接器35传输至外部移动电子设备中,如图1所示。

40.在一些实施例中,所述线路板主体311设有位于中间的线路板通孔3111,所述线路板主体311的底面(定义线路板主体311远离光学镜头10的一侧为底面)通过粘合介质36固定一补强板34,所述补强板34与线路板主体311形成一安装腔容纳所述感光芯片32,从而避免了所述线路板主体311的厚度对所述感光组件30厚度的影响,降低了所述摄像模组1高度。所述补强板34可以是不锈钢等金属材质,较薄的厚度维持较高强度的同时具备较好的散热效果。在本技术的一个实施方式中,所述感光芯片32通过粘合介质36固定于所述补强板34从而间接地固定于所述线路板主体311,所述感光芯片32通过引线321与所述线路板主体311 电导通,所述引线321可以是金线。

41.在一些实施例中,所述感光组件30进一步包括滤光元件37,所述滤光元件37被保持于所述感光芯片32的感光路径上,用于对进入所述感光芯片32的成像光线进行过滤。

42.在一些实施例中,所述感光组件30进一步包括滤光元件支架38,所述滤光元件支架 38用于固定所述滤光元件37,所述滤光元件37设置于所述光学镜头10和所述感光芯片32 之间,所述滤光元件37对应于所述感光芯片32的至少感光区域,所述滤光元件37可以被正贴或者倒贴于所述滤光元件支架38。

43.在一些实施例中,所述滤光元件37倒贴于所述滤光元件支架38,即,通过所述滤光元件37的正面(朝向光学镜头10的一面,远离感光芯片32的一面)与所述滤光元件支架38 之间设置粘合介质36粘接固定。通过滤光元件37倒贴的方式,减小了所述滤光元件37与所述感光芯片32之间的距离,有效降低所述感光组件30的高度,进而适于提供一短后焦的摄像模组。

44.如图2所示的所述滤光元件支架38包括支架主体383以及金属嵌件384,所述支架主体383设有第一通孔3834,所述金属嵌件384部分嵌置于所述支架主体383中,所述金属嵌件384设有第二通孔3847、伸出部3841、内嵌部3842以及铜氧化层3846,所述第二通孔3847 和所述第一通孔3834相通地设置于感光组件30的感光路径上,所述第一通孔3834和所述第二通孔3847用于提供成像光线穿过的通道,使得光学镜头10的光线可以穿过所述第二通孔 3847和所述第一通孔3834并入射至所述感光芯片32,所述伸出部3841从所述内嵌部3842 一体地向所述第二通孔3847方向延伸,所述内嵌部3842与所述支架主体383相嵌,所述铜氧化层3846附着于所述伸出部3841的外表面,所述伸出部3841得以固定滤光元件37。从而所述金属嵌件384通过嵌件注塑(insert molding)工艺部分嵌合于所述支架主体383,,得以进一步降低所述滤光元件支架38的高度,便于提供短后焦的摄像模组1,所述铜氧化层3846附着于所述伸出部3841,有助于降低杂光反射率。

45.在一些实施例中,所述支架主体383的材质可以为树脂材质,从而维持较轻的质量和较低的光反射率,所述金属嵌件384的材质可以为不锈钢等金属材质,从而所述支架主体383 在厚度较薄时,通过所述内嵌部3842的内嵌,得以维持其足够的强度,进而所述滤光元件支架38的高度可以被降低,同时所述金属嵌件384的伸出部3841可以固定所述滤光元件37,增加所述滤光元件支架38对所述滤光元件37的支撑牢固度。

46.在一些实施例中,所述支架主体383包括支持部3831以及延伸部3832,所述延伸部 3832从所述支持部3831一体地向所述第一通孔3834方向向内延伸,所述支持部3831固定于

所述线路板31并支撑所述延伸部3832,所述金属嵌件384的内嵌部3842嵌置于所述延伸部 3832中,使得所述金属嵌件384固定于所述延伸部3832上。其中,所述延伸部3832至少包裹所述内嵌部3842的一部分,便于增强所述延伸部3832的结构强度,同时所述伸出部3841 未被所述支架主体383包裹,得以为所述滤光元件37的固定提供空间。

47.在一些实施例中,所述第二通孔3847的内径小于所述第一通孔3834,所述金属嵌件 384的伸出部3841从所述支架主体383的延伸部3832向内伸长,使得滤光元件37粘接于所述伸出部3841的嵌件上表面3843或嵌件底表面3845。从而,所述伸出部3841从所述延伸部 3832伸出,得以提供所述滤光元件37固定的空间,通过所述伸出部3841进一步地向内延伸,减小所述滤光元件37的面积,使得所述滤光元件37通过设置于所述述滤光元件37正面与所述伸出部3841之间的粘合介质36粘接固定于所述滤光元件支架38,形成倒贴的结构。

48.然而,在采用了嵌件注塑工艺形成一带有所述金属嵌件384的滤光元件支架38后,固然降低了滤光元件支架38的高度,使其适用于短后焦的摄像模组,但由于所述金属嵌件384 的至少一部分(伸出部3841)未被所述支架主体383所包裹,所述金属嵌件384的至少一部分被露出,而金属材质的表面具有较高的光反射率。在摄像模组的成像过程中,光线照射至所述金属嵌件384的伸出部3841时,所述金属嵌件384反射的光线成为所述摄像模组成像过程中的杂光,对成像品质造成不利的影响。

49.为解决金属嵌件光反射率高造成杂光增加的问题,先后尝试电泳、喷涂等镀黑工艺给金属嵌件镀黑,但降低光反射率的效果均不高,摄像模组的杂光问题依然严重,即使进一步通过改变金属嵌件的形状,也难以减少杂光。

50.例如,在电泳工艺中,先通过电泳将电泳漆(环氧树脂包裹色粉和哑光粉)设置于整个金属嵌件384的外表面,而后通过嵌件注塑工艺,将金属嵌件384嵌合在所述支架主体383 中并使金属嵌件384的伸出部3841露出。而通过电泳工艺在金属嵌件384的外表面形成的电泳漆的厚度约为20微米,其光反射率约为5%。

51.再比如,在喷涂工艺中,也是先通过喷涂工艺在金属嵌件384的外表面喷涂油墨,而后通过嵌件注塑工艺,将金属嵌件384嵌合在所述支架主体383中并使金属嵌件的伸出部3841 露出。而通过喷涂工艺在金属嵌件的外表面形成的油墨层的厚度约为25微米,其光反射率约为2%,虽然设置油墨层相对设置电泳漆进一步降低了光反射率,但是杂光问题依然不能满足成像需求。

52.故而为实现金属嵌件384的光反射率降低,采用了一种新的工艺-铜发黑工艺处理金属嵌件,使得所述滤光元件支架38的金属嵌件384未被所述支架主体383包裹的露出的部分的表面形成一层所述铜氧化层3846,从而使得光反射率在420-680nm波段被降低至0.5%以下。

53.在一些实施例中,所述伸出部3841设有嵌件上表面3843、嵌件内侧面3844和嵌件底表面3845,所述嵌件内侧面38连接所述嵌件上表面3843和所述嵌件底表面3845,所述嵌件内侧面3844围成所述第二通孔3847,所述铜氧化层3846附着于所述嵌件上表面3843和/或嵌件内侧面3844和/或所述嵌件底表面3845的外层,所述滤光元件37粘接固定于所述嵌件上表面3843或所述嵌件底表面3845。由于所述伸出部3841未被所述支架主体383包裹,其表面容易被光线照射产生杂光,通过在所述伸出部3841的外表面附着所述铜氧化层,有助于降低所述金属嵌件384外露部分的光反射率。

54.其中,在摄像模组1中,来自光学镜头10的光线在照射至所述滤光元件支架38后,所述金属嵌件384的嵌件内侧面3844最容易反射光线,容易将杂光直接反射至所述感光芯片 32,对所述摄像模组1的成像造成的影响最大。其次,所述金属嵌件384的嵌件上表面3843 容易将光线反射至光学镜头10,再被所述光学镜头10反射后入射至所述感光芯片32,对所述摄像模组的成像造成影响。所述金属嵌件384的底表面反射的光线也会造成成像品质降低,但影响相对较小。

55.在一些实施例中,所述金属嵌件384的嵌件内侧面3844附着有铜氧化层3846,降低所述金属嵌件384的嵌件内侧面3844的光反射率。为进一步降低所述嵌件内侧面3844反射的光线,所述嵌件内侧面3844设有斜内侧面38441和竖内侧面38442,所述斜内侧面38441倾斜地连接所述竖内侧面38442和所述嵌件上表面3843,使得所述第二通孔3847的内径沿光轴方向从上往下逐渐减小。也就是说,所述斜内侧面38441连接所述嵌件上表面3843,所述竖内侧面38442连接所述嵌件底表面3845,从而所述嵌件内侧面3844形成一孔径逐渐减小的通孔,所述斜内侧面38441将部分入射至所述嵌件内侧面3844的光线向所述光学镜头10反射而不是直接入射至所述感光芯片32。

56.在一些实施例中,所述金属嵌件384的嵌件上表面3843附着有铜氧化层3846,降低所述金属嵌件384的嵌件上表面3843的光反射率。而由于所述铜氧化层3846容易在组装过程中被划伤,所述支架主体383进一步包括至少二支架凸起3833,所述支架凸起3833间隔地从所述支架主体383的上表面向外凸出,所述支架凸起3833与所述伸出部384处的铜氧化层3846 相邻设置,使得所述支架凸起3833高于所述铜氧化层3846,从而保护所述铜氧化层3846,如图5所示。

57.在一些实施例中,通过铜发黑工艺制成的铜氧化层3846的厚度小于10微米,降低杂光反射率,因此,所述支架凸起3833的高度大于10微米。参照图3所示,所述支架主体383 包括6个突出于所述支架主体383的上表面的支架凸起3833,6个所述支架凸起3833分布在所述支架主体383的上表面的周围。

58.在一些实施例中,所述金属嵌件384的嵌件底表面3845附着有铜氧化层3846,降低所述金属嵌件384的嵌件底表面3845的光反射率。在本实施方式中,所述滤光元件37通过粘合介质36固定于所述伸出部3841的嵌件底表面3845,所述粘合介质36被施加在所述嵌件底表面3845附着的铜氧化层3846和所述滤光元件37的正面之间。

59.根据本技术的第二个方面,提供一种滤光元件支架38制造方法,其包括:

60.步骤s10在成型模具内装入预先准备的金属嵌件384后,向成型模具内注入熔融的树脂,所述树脂与所述金属嵌件384的部分结合固化形成支架主体383,进而获得滤光元件支架 38,其中,所述金属嵌件384的部分表面被所述支架主体383包裹;

61.步骤s20通过铜发黑工艺在所述金属嵌件384的待发黑表面附着铜氧化层3846,其中,所述待发黑表面是所述金属嵌件384未被所述支架主体383包裹的表面的一部分。

62.在本技术的一个实施方式中,所述待发黑表面包括所述金属嵌件384的嵌件内侧面 3844。

63.在本技术的另一个实施方式中,所述待发黑表面包括所述金属嵌件384的嵌件上表面 3843。

64.在本技术的再一个实施方式中,所述待发黑表面包括所述金属嵌件384的嵌件底

表面 3845。

65.根据铜发黑工艺中高温方案和常温方案的工艺流程不同,进一步地,在一个实施方式中,所述步骤s20包括:

66.步骤s201,给所述金属嵌件384的所述待发黑表面镀铜;

67.步骤s202,通过硫酸溶液活化所述待发黑表面;

68.步骤s203,通过氢氧化钠溶液浸泡所述待发黑表面;

69.步骤s204,通过中性溶液浸泡所述待发黑表面,所述待发黑表面形成铜氧化层3846;

70.步骤s205,烘烤所述滤光元件支架38。

71.本技术所述常温是指车间生产的环境温度,通常在15-30℃之间。

72.在本技术的一个实施方式中,在步骤s202中,所述硫酸溶液的质量分数小于等于5%,所述硫酸溶液在常温下活化所述待发黑表面的时间为15-30秒,通过所述硫酸溶液清洗所述待发黑表面,除去所镀铜层的氧化物。

73.在本技术的一个实施方式中,在步骤s203中,所述氢氧化钠溶液ph值(氢离子浓度指数)在13至13.5之间,所述氢氧化钠溶液在85℃下浸泡所述发黑表面3-5分钟,中和所述发黑表面的ph值。

74.在本技术的一个实施方式中,在步骤s204中,所述中性溶液在常温下浸泡3分钟,通过化学沉积的方式在所述发黑表面沉积一层铜氧化层3846。所述中性溶液包括水、硫酸镍、硼酸、柠檬水、氨水、硫酸铜、琥珀酸双酯磺酸钠、磷酸双酯钠盐、硝酸锡、硫酸、氨化镍、硫酸镍、盐酸等物质。

75.在本技术的一个实施方式中,在步骤s205中,所述滤光元件支架38的烘烤温度为 85-90℃,烘烤时间为20分钟。

76.步骤s201-s205提供了一种部分步骤在高温环境下进行的铜发黑工艺,高温环境可以加速铜氧化层3846的生成,提升生产效率,但是高温同样会造成所述滤光元件支架38中的金属嵌件384发生形变,特别是所述金属嵌件384上的镀铜和硫酸溶液发生反应产高温,从而使得所述滤光元件支架38的产生不必要的弯曲,对所述滤光元件37的安装及其安装的位置造成影响。

77.因此,进一步提供一种常温方案,在本技术的一个实施方式中,所述步骤s20包括:

78.步骤s211,水洗所述金属嵌件384的所述待发黑表面,清除所述待发黑表面的油污;

79.步骤s212,在常温下给所述金属嵌件384的所述待发黑表面镀铜;

80.步骤s213,在常温下活化所述待发黑表面,去除所述待发黑表面所镀铜层的氧化物;

81.步骤s214,在常温下通过中性溶液浸泡所述待发黑表面,所述待发黑表面形成铜氧化层3846;

82.步骤s215,在低温下烘烤所述滤光元件支架38。

83.在本技术的一个实施方式中,在步骤s214中,所述中性溶液包括水、硫酸镍、硼酸、柠檬水、氨水、硫酸铜、琥珀酸双酯磺酸钠、磷酸双酯钠盐、硝酸锡、硫酸、氨化镍、硫酸镍、盐酸等物质。

84.在本技术的一个实施方式中,在步骤s215中,所述滤光元件支架38的烘烤温度为 30℃,烘烤时间为30-40分钟。

85.通过前述滤光元件支架38制造方法,使得所述滤光元件支架38的金属嵌件384的表面中裸露的一部分附着铜氧化层3846,从而降低这个地方的光反射率。而由于铜发黑工艺的特性,所述金属嵌件384表面的铜氧化层3846易被损伤,因此需要先将所述金属嵌件384通过嵌件注塑工艺嵌合在所述支架主体383中形成所述滤光元件支架38,再采用铜发黑工艺处理所述滤光元件支架38,所述金属嵌件384被所述支架主体383包裹的表面不具有铜氧化层3846。

86.在本技术的一个实施方式中,所述摄像模组中还包括捕尘胶,所述捕尘胶可以粘接于所述滤光元件支架38,从而捕获游离的灰尘、碎屑等脏污,提升摄像模组的成像品质。

87.图1示出的本技术的一个实施方式中,所述驱动组件20直接固定于所述线路板主体 311,所述光学镜头10固定于所述驱动组件20。在本技术的其他实施方式中,所述驱动组件 20也可固定于所述感光组件30从而间接地固定于所述线路板31,如图6所示;或者,所述摄像模组没有驱动组件20,所述光学镜头10直接固定于所述感光组件30从而间接地固定于所述线路板31,如图7所示,本技术并不为此所限。

88.在本技术中,图1至图7示出了所述滤光元件37倒贴至所述金属嵌件384的底面的实施方式,在本技术的其他实施方式中,所述滤光元件37也可以正贴在所述金属嵌件384的正面,采用铜发黑工艺在所述金属嵌件384的露出部分设置铜氧化层3846的目的在于减小所述滤光元件支架38的金属嵌件384的光反射率,所述滤光元件37在所述滤光元件支架38形成铜氧化层3846后固定于所述滤光元件支架38,所述滤光元件37正贴或者倒贴并不影响铜发黑工艺的设置。

89.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1