具有高耐久复合涂层结构的核反应堆压力容器下封头及其制备方法与流程

1.本发明涉及核反应堆热工水力技术领域,具体而言,本发明涉及一种具有高耐久复合涂层的核反应堆压力容器下封头及其制备方法。

背景技术:

2.熔融物压力容器内滞留(ivr)作为缓解严重事故的一种关键技术,近年来在核工业界获得了广泛的应用。反应堆压力容器外部冷却(ervc)是实现ivr的重要方案。当压力容器下封头的热流密度小于压力容器外表面对应位置的临界热流密度(chf)时,就可以保证压力容器外壁面的冷却,维持其完整性。因此chf决定了ervc冷却能力限值。chf值越大,压力容器的安全裕量就越大,ivr-ervc措施的可行性就越高。ivr-ervc策略在中小功率反应堆上有足够的安全裕量,但是大功率反应堆压力容器下封头内导出的热流密度增大,为进一步提高ivr有效性,需提高chf限值。大量研究表明,加热表面的结构特性对chf有重要影响,所以改变压力容器外壁面结构特性是一种可行的chf强化技术。在改变表面结构达到增强chf的方法中,一般考虑在加热面上加工特殊结构或在加热面上制备多孔涂层。例如,采用先进的加工技术在表面制作微/纳米结构、可见沟槽结构、网槽连通阵列孔和凸起结构等,或采用相关涂层制备方法在加热表面制备多孔涂层形成的凹穴和隧道,改变表面结构特性,从而影响沸腾传热过程以达到强化换热和增强chf的目的。

3.有研究指出,在压力容器外壁面制备一层具有相互贯通微孔的金属多孔涂层可使压力容器表面的chf值提高一倍。然而单一多孔金属涂层可能难以满足核反应堆对压力容器外壁面涂层的长寿命要求。压力容器的材质一般为含铬量较低的低合金钢,长期暴露在空气中的压力容器外壁面在运行温度(~300℃)下极易发生氧化。由于多孔涂层不能隔绝外界空气与压力容器外壁的接触,在长期运行过程中,压力容器表面与多孔涂层之间会形成一层氧化物,氧化物的增厚可在短时间内导致多孔涂层的剥落。因此亟待开发具备可显著提高压力容器外壁面临界热流密度且具备长寿命的涂层结构设计及相应的具备大面积涂层制备的方法。

4.专利cn103903658a公开的技术方案中采用机加工方式,在加热面加工沟槽结构、网槽连通阵列孔和凸起结构等,改变表面结构特性,使加热表面的chf值提升50%以上。该项技术如果推广到工程实际,可大大提高核电站非能动冷却技术的安全裕度。但在工程应用中,在反应堆压力容器的下封头表面,尤其是在役反应堆的下封头表面加工特殊表面结构的工艺难度大,而且采用特殊结构表面处理后的力学性能有待进一步的评估。另一方面,长期暴露在空气中的压力容器外壁面在运行温度下极易发生氧化,在压力容器外壁面加工制造的孔、槽将可能会被腐蚀消失。

5.专利cn102303117a公开的技术方案中将ti粉、al粉和nb粉混合烘干后,一次性沉积到金属基板上,再采用三阶段烧结工艺进行真空保温烧结,从而在金属基体上制得tial基合金多孔涂层。该技术制备出的tial基多孔涂层,厚度及孔隙均匀,涂层坚固,不易脱落,

适用于化工、石油、冶金、海水淡化和高温换热等领域的板式或管式换热器。采用粉末高温烧结或电沉积制备多孔涂层的方法,比较适合与尺寸较小的设备,不具备在大尺寸反应堆压力容器下封头外壁面制备涂层的能力。另一方面,该技术中并未提及和考虑低碳钢基表面易氧化的问题。

6.综上所述,现有的核反应堆压力容器下封头及其表面强化技术仍有待改进。

技术实现要素:

7.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出具有高耐久复合涂层的核反应堆压力容器下封头及其制备方法。该核反应堆压力容器下封头所采用的复合涂层可以显著提高下封头外壁表面的chf限值,为提高大功率反应堆ivr的有效性奠定基础。

8.在本发明的一个方面,本发明提出了一种核反应堆压力容器下封头。根据本发明的实施例,该核反应堆压力容器下封头包括:下封头基体;抗氧化底层,所述抗氧化底层形成在所述下封头基体外壁的至少部分表面;以及多孔金属顶层,所述多孔金属顶层形成在所述抗氧化底层远离所述下封头基体外壁的至少部分表面。

9.根据本发明实施例的核反应堆压力容器下封头,其外壁表面设有包括抗氧化底层和多孔金属顶层的复合涂层结构,其中,抗氧化底层具有优异的抗氧化性能,可以隔绝外界空气穿过多孔金属顶层后与压力容器下封头表面接触,防止界面氧化物过度生长造成的涂层剥落,进而可以确保下封头在使用过程中,不会因复合涂层内部氧化而导致多孔金属顶层的孔隙率降低,增强涂层的耐久性;多孔金属顶层可显著增加压力容器下封头外壁面与冷却水的接触面积,相互贯通的孔隙有利于产生的水蒸气逸出,避免汽膜对冷却水与压力容器表面传热造成阻碍,从而强化压力容器下封头外壁面的沸腾换热并提高临界热流密度。由此,该核反应堆压力容器下封头所采用的复合涂层可以显著提高下封头外壁表面的chf限值,为提高大功率反应堆ivr的有效性奠定基础。

10.另外,根据本发明上述实施例的核反应堆压力容器下封头还可以具有如下附加的技术特征:

11.在本发明的一些实施例中,所述下封头基体由选自sa508钢、sa533钢中的至少之一形成。

12.在本发明的一些实施例中,所述抗氧化底层由抗氧化合金材料形成。

13.在本发明的一些实施例中,所述抗氧化合金材料包括选自fecr基不锈钢材料、nicr基合金、conicr基合金中的至少之一形成。

14.在本发明的一些实施例中,所述多孔金属顶层由选自304不锈钢、310不锈钢、316不锈钢中的至少之一形成。

15.在本发明的一些实施例中,所述抗氧化底层的厚度为80~150μm。

16.在本发明的一些实施例中,所述多孔金属顶层的厚度为250~350μm。

17.在本发明的另一方面,本发明提出了一种制备上述实施例的核反应堆压力容器下封头的方法。根据本发明的实施例,该方法包括:(1)对下封头基体外壁进行预处理;(2)利用抗氧化合金材料,在所述下封头基体外壁的至少部分表面上喷涂形成抗氧化底层;(3)将金属造孔剂与顶层合金材料混合,并利用所得混料在所述抗氧化底层远离所述下封头基体

外壁的至少部分表面上喷涂形成金属顶层;以及(4)除去所述金属顶层中的所述金属造孔剂,形成多孔金属顶层,获得所述核反应堆压力容器下封头。由此,该方法可以在核反应堆压力容器下封头外壁表面大面积制备得到包括抗氧化底层和多孔金属顶层的复合涂层结构,且制备过程中不会对基材产生热影响,不会使基材的力学性能退化。另外,该方法还具有生产成本低、生产效率高的优点。

18.另外,根据本发明上述实施例的制备核反应堆压力容器下封头的方法还可以具有如下附加的技术特征:

19.在本发明的一些实施例中,所述抗氧化底层通过煤油燃料超音速火焰喷涂处理形成,所述煤油燃料超音速火焰喷涂处理的工艺参数包括:煤油流量为20~25l/h,氧气流量为1800~1900slm,送粉速率为60~70g/min,喷枪扫描速度为900~1100mm/s,喷涂遍数为4~8遍。

20.在本发明的一些实施例中,所述金属造孔剂和所述顶层合金材料的质量比为(3~5):(5~7)。

21.在本发明的一些实施例中,所述抗氧化合金材料的平均粒径为15~45μm。

22.在本发明的一些实施例中,所述顶层合金材料的平均粒径为30~50μm。

23.在本发明的一些实施例中,所述金属造孔剂包括选自铝、铝合金、镁和镁合金中的至少之一。

24.在本发明的一些实施例中,所述金属造孔剂的平均粒径为30~60μm。

25.在本发明的一些实施例中,所述金属顶层通过冷喷涂处理形成,所述冷喷涂处理的工艺参数包括:气体温度为450~550℃,主气压力为3.0~4.0mpa,送粉速率为45~55g/min,喷枪移动速度为150~250mm/s,喷涂距离为15~25mm。

26.在本发明的一些实施例中,使腐蚀介质与所述金属顶层接触,以便除去所述金属造孔剂。

27.在本发明的一些实施例中,所述腐蚀介质为选自氢氧化钠水溶液、盐酸和醋酸中的至少之一。

28.在本发明的一些实施例中,所述接触在25~35℃下进行45~75min完成。

29.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

30.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

31.图1是根据本发明一个实施例的制备核反应堆压力容器下封头的方法流程示意图;

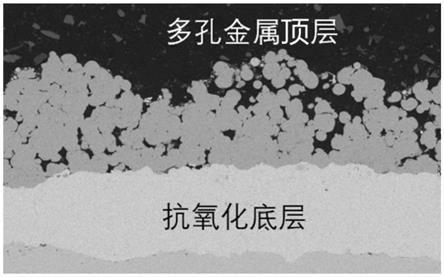

32.图2是实施例1制备得到的核反应堆压力容器下封头外壁表面复合涂层的断面组织图;

33.图3是实施例1制备得到的核反应堆压力容器下封头外壁表面复合涂层中多孔金属顶层内的孔隙结构断面形貌图。

具体实施方式

34.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

35.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

36.在本发明的一个方面,本发明提出了一种核反应堆压力容器下封头。根据本发明的实施例,该核反应堆压力容器下封头包括:下封头基体;抗氧化底层,所述抗氧化底层形成在所述下封头基体外壁的至少部分表面;以及多孔金属顶层,所述多孔金属顶层形成在所述抗氧化底层远离所述下封头基体外壁的至少部分表面。

37.根据本发明实施例的核反应堆压力容器下封头,其外壁表面设有包括抗氧化底层和多孔金属顶层的复合涂层结构,其中,抗氧化底层具有优异的抗氧化性能,可以隔绝外界空气穿过多孔金属顶层后与压力容器下封头表面接触,防止界面氧化物过度生长造成的涂层剥落,进而可以确保下封头在使用过程中,不会因复合涂层内部氧化而导致多孔金属顶层的孔隙率降低,增强涂层的耐久性;多孔金属顶层可显著增加压力容器下封头外壁面与冷却水的接触面积,相互贯通的孔隙有利于产生的水蒸气逸出,避免汽膜对冷却水与压力容器表面传热造成阻碍,从而强化压力容器下封头外壁面的沸腾换热并提高临界热流密度。由此,该核反应堆压力容器下封头所采用的复合涂层可以显著提高下封头外壁表面的chf限值,为提高大功率反应堆ivr的有效性奠定基础。

38.下面进一步对根据本发明实施例的核反应堆压力容器下封头进行详细描述。

39.根据本发明的实施例,上述下封头基体的具体材质并不受特别限制,可以为本领域常用的下封头基体,例如可以由选自sa508钢、sa533钢等压力容器用低碳钢中的至少之一形成。也即是说,本发明提出的复合涂层对下封头基体的具体材质没有特别限制,可以用于对现有的常规核反应堆压力容器下封头基体进行加强,以提高其临界热流密度和耐久性。

40.根据本发明的实施例,上述抗氧化底层由抗氧化合金材料形成。具体的,所述抗氧化合金材料包括可以选自fecr基不锈钢材料(例如304不锈钢、310不锈钢、316不锈钢等)、nicr基合金(例如nicr20cumo、nicr20tial等)、conicr基合金(例如nicocraly、conicra1wbsi等)中的至少之一形成。上述合金材料在200~350℃的大气条件下具有优异的抗氧化性能,可以有效隔绝外界空气穿过多孔金属顶层后与压力容器下封头表面接触,防止界面氧化物过度生长造成的涂层剥落,进而可以确保下封头在使用过程中,不会因复合涂层内部氧化而导致多孔金属顶层的孔隙率降低,增强涂层的耐久性。

41.根据本发明的实施例,上述多孔金属顶层可以由选自304不锈钢、310不锈钢、316不锈钢等中的至少之一形成。这类金属材料形成的多孔金属顶层可显著增加压力容器下封头外壁面与冷却水的接触面积,相互贯通的孔隙有利于产生的水蒸气逸出,避免汽膜对冷

却水与压力容器表面传热造成阻碍,从而强化压力容器下封头外壁面的沸腾换热并提高临界热流密度。

42.根据本发明的实施例,上述抗氧化底层的厚度可以为80~150μm,例如80μm、100μm、120μm、150μm等。通过控制抗氧化底层的厚度在上述范围,可以进一步提高抗氧化底层感觉外界空气的能力,从而进一步提高复合涂层整体的耐久性。

43.根据本发明的实施例,上述多孔金属顶层的厚度可以为250~350μm,例如250μm、270μm、300μm、320μm、350μm等。通过控制多孔金属顶层的厚度在上述范围,可以进一步提高多孔金属顶层与冷却水的接触面积,从而进一步提高材料的临界热流密度。

44.在本发明的另一方面,本发明提出了一种制备上述实施例的核反应堆压力容器下封头的方法。根据本发明的实施例,该方法包括:(1)对下封头基体外壁进行预处理;(2)利用抗氧化合金材料,在下封头基体外壁的至少部分表面上喷涂形成抗氧化底层;(3)将金属造孔剂与顶层合金材料混合,并利用所得混料在抗氧化底层远离下封头基体外壁的至少部分表面上喷涂形成金属顶层;以及(4)除去金属顶层中的金属造孔剂,形成多孔金属顶层,获得核反应堆压力容器下封头。由此,该方法可以在核反应堆压力容器下封头外壁表面大面积制备得到包括抗氧化底层和多孔金属顶层的复合涂层结构,且制备过程中不会对基材产生热影响,不会使基材的力学性能退化。另外,该方法还具有生产成本低、生产效率高的优点。

45.下面进一步对根据本发明实施例的制备核反应堆压力容器的方法进行详细描述。参考图1,根据本发明的实施例,该方法包括:

46.s100:基体预处理

47.该步骤中,对下封头基体外壁进行预处理。根据本发明的具体示例,可以采用喷砂的方法将下封头基体外壁金属基材进行表面粗化,然后采用压缩空气对基材表面进行清洗。由此,可以有效提高下封头基体外壁金属基材的粗糙度,从而有效提高金属基材与抗氧化底层材料之间的结合力。

48.s200:形成抗氧化底层

49.该步骤中,利用抗氧化合金材料,在下封头基体外壁的至少部分表面上喷涂形成抗氧化底层。根据本发明的实施例,抗氧化合金材料可以以粉末的形式提供,并通过冷喷涂或热喷涂(优选为热喷涂)的方法形成在下封头基体外壁的至少部分表面,冷喷涂或热喷涂方法适于大面积制备抗氧化底层,操作性强。

50.根据本发明的实施例,上述抗氧化合金材料的粒径可以为15~45μm,例如15μm、20μm、30μm、35μm、45μm等。由此,可以进一步提高抗氧化合金材料所形成的涂层的致密度。

51.根据本发明的实施例,上述抗氧化底层通过煤油燃料超音速火焰喷涂(hvof)处理形成,所述煤油燃料超音速火焰喷涂处理的工艺参数包括:煤油流量为20~25l/h(例如20l/h、22l/h、24l/h、25l/h等),氧气流量为1800~1900slm(例如1800slm、1850slm、1900slm等),送粉速率为60~70g/min(例如60g/min、65g/min、70g/min等),喷枪扫描速度为900~1100mm/s(例如900mm/s、1000mm/s、1100mm/s等),喷涂遍数为4~8遍(例如4遍、5遍、6遍、8遍等)。通过采用上述条件喷涂形成的抗氧化底层致密度高,孔隙率不高于0.5%。

52.s300:形成金属顶层

53.该步骤中,将金属造孔剂与顶层合金材料混合,并利用所得混料在抗氧化底层远

离下封头基体外壁的至少部分表面上喷涂形成金属顶层。根据本发明的实施例,上述金属造孔剂和合金材料可以以粉末的形式提供,并通过冷喷涂或热喷涂(优选为冷喷涂)的方法形成在抗氧化底层的至少部分表面,冷喷涂或热喷涂方法适于大面积制备金属顶层,操作性强。

54.根据本发明的实施例,上述金属造孔剂的具体种类并不受特别限制,可以采用本领域常用的易腐蚀的金属造孔材料,例如纯铝、铝合金、纯镁、镁合金等。金属造孔剂的平均粒径可以为30~60μm,例如30μm、35μm、50μm、60μm等。由此,可以在金属顶层形成后,通过除去金属造孔剂来获得适宜孔隙率的多孔金属顶层。

55.根据本发明的实施例,上述顶层合金材料的平均粒径为30~50μm,例如30μm、35μm、40μm、50μm等。由此,可以进一步提高顶层合金材料与金属造孔剂之间的混合效果,从而进一步有利于获得适宜孔隙率的多孔金属顶层。

56.根据本发明的实施例,上述金属造孔剂和顶层合金材料的质量比为(3~5):(5~7)。具体的,金属造孔剂的质量份可以为3、4、5等,顶层合金材料的重量份可以为5、6、7等。由此,可以进一步有利于获得适宜孔隙率的多孔金属顶层。

57.根据本发明的实施例,上述金属顶层可以通过冷喷涂处理形成,所述冷喷涂处理的工艺参数包括:气体温度为450~550℃(例如450℃、500℃、550℃等),主气压力为3.0~4.0mpa(例如3.0mpa、3.5mpa、4.0mpa等),送粉速率为45~55g/min(例如45g/min、50g/min、55g/min等),喷枪移动速度为150~250mm/s(例如150mm/s、200mm/s、250mm/s等),喷涂距离为15~25mm(例如15mm、20mm、25mm等)。通过采用上述条件喷涂形成的金属顶层孔隙率适宜,有利于使用中产生的水蒸气逸出,强化压力容器下封头外壁面的沸腾换热并提高临界热流密度。

58.s400:除去金属造孔剂

59.该步骤中,除去金属顶层中的金属造孔剂,形成多孔金属顶层,获得核反应堆压力容器下封头产品。

60.根据本发明的实施例,可以通过使腐蚀介质与金属顶层接触,以便除去金属造孔剂,获得多孔金属顶层。

61.根据本发明的实施例,上述腐蚀介质的具体种类并不受特别限制,只要能够除去金属顶层中的金属造孔剂、且不对其他材料造成影响即可,例如可以采用碱性溶液或酸性溶液。根据本发明的具体示例,碱性溶液例如可以为1~5mol/l的naoh水溶液等,酸性溶液例如可以为盐酸、醋酸等。

62.根据本发明的实施例,上述接触可以在25~35℃下进行45~75min完成。具体的,接触温度可以为25℃、30℃、35℃等,接触时间可以为45min、60min、75min等。由此,可以有效地将金属顶层中的金属造孔剂除去,获得多孔金属顶层。另外,上述接触过程中也可以辅以电化学加速(即以金属顶层为阳极施加电压),以加快除去金属造孔剂的速度。

63.另外,需要说明的是,前文针对“核反应堆压力容器下封头”所描述的全部特征和优点同样适用于上述“制备核反应堆压力容器下封头的方法”,在此不再一一赘述。

64.另外,本发明还提供一种在金属基材表面形成抗氧化底层和多孔金属顶层的方法。其中,金属基材、抗氧化底层、多孔金属顶层以及其形成方法均为如前所述的,在此不再一一赘述。

65.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

66.实施例1

67.采用sa508刚制成的核反应堆压力容器下封头基体,以sa508钢作为基材,首先采用喷砂的方法将sa508钢基材进行表面粗化,然后采用压缩空气对基材表面进行清理。

68.以粒径为15~45μm的nicocraly粉末作为底层涂层材料,采用煤油燃料超音速火焰喷涂(hvof)技术在sa508钢表面制备高致密度的抗氧化底层。具体工艺参数为:煤油流量为22.4l/h,氧气流量为1831slm,送粉速率为65g/min,喷枪扫描速度为1000mm/s,喷涂遍数为6遍。所获得的涂层的孔隙率仅为0.5%,厚度为120μm。

69.以粒径为30~60μm的纯铝粉作为造孔剂粉末,以粒径为30~50μm的304不锈钢粉末作为顶层涂层材料。将两种粉末按照体积比4:6充分机械混合,以混合粉末为喷涂原料采用冷喷涂制备金属顶层。具体工艺参数为:气体温度为500℃,主气压力为3.5mpa,送粉速率为50g/min,喷枪移动速度为200mm/s,喷涂距离为20mm。沉积获得厚度约为300微米的纯铝和304不锈钢双组元顶层涂层。

70.使用浓度为3mol/l的naoh水溶液作为腐蚀介质,在温度为30℃,时间为60min的参数条件下对双组元顶层涂层中的造孔铝颗粒进行去除。最终获得具有双层结构的复合涂层,其中多孔金属顶层的孔隙率为38%,nicocraly底层的孔隙率仅为0.5%(如图2所示),孔隙尺寸约在10~35μm之间(如图3所示)。依照astm c633标准对涂层的结合强度进行测试,测试结果表明,涂层的结合强度达到35mpa。相关热工试验结果表明,该涂层可使基材表面的chf提高50%以上。

71.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

72.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1