抗刺穿性增强的经再拉制的玻璃的制作方法

抗刺穿性增强的经再拉制的玻璃

1.相关申请的交叉参考

2.本申请根据35 u.s.c.

§

119要求2018年7月17日提交的系列号为62/699210的美国临时申请的优先权权益,本文以该申请的内容为基础并将其通过引用全文纳入本文。

技术领域

3.本公开一般涉及经再拉制的玻璃制品、元件和层,以及其各种制造方法。更具体地,本公开涉及抗刺穿的这些经再拉制的制品、元件和层及其制造方法。

背景技术:

4.用于装置应用的薄的形式的玻璃产品和部件变得越来越受欢迎。例如,玻璃已经持续多年用作电子装置的盖板以保护显示器和触摸传感器不受损伤。为了有助于设备设计变化和减轻电子装置的重量,工业上正更加频繁地使用厚度减小的玻璃。

5.这些电子装置中的一些也可使用挠性显示器。光学透明性和热稳定性常是挠性显示应用的期望性质。另外,挠性显示器应具有高的抗疲劳性和抗刺穿性,包括抗小弯曲半径下的失效,对于具有触摸屏功能和/或可折叠的挠性显示器尤为如此。

6.常规挠性玻璃材料提供了挠性基材和/或显示应用所需的许多有益性质。然而,将玻璃材料用于这些应用的努力至今仍不成功。一般来说,可将玻璃基材制造到非常低的厚度水平(<25μm),以获得越来越小的弯曲半径。这些“薄”玻璃基材承受着有限的抗刺穿性。同时,可制造出抗刺穿性更好的较厚的玻璃基材(>150μm),但是当弯曲时,这些玻璃基材缺少合适的抗疲劳性和机械可靠性。

7.因此,需要能可靠地用于挠性基材和/或显示应用和功能,尤其是用于挠性电子装置应用的改进的电子装置组件和玻璃盖板元件。

技术实现要素:

8.在第1个方面中,具有一种盖板元件,其包括经再拉制的玻璃元件和聚合物层,所述经再拉制的玻璃元件的厚度为约25μm至约125μm,并且平均表面粗糙度(ra)等于或小于1nm,所述再拉制的玻璃元件还具有第一主表面、第二主表面,所述聚合物层的厚度为约25μm至约125μm,并且设置在经再拉制的玻璃元件的第一主表面上方,其中,所述盖板元件的经再拉制的玻璃元件可经受得住大于6cm的笔落高度,其中,笔落高度根据掉落测试1进行测量。

9.在方面1的一些实例中,经再拉制的玻璃元件可经受得住大于8cm,大于10cm或大于14cm的笔落高度。

10.在方面1的另一个实例中,经再拉制的玻璃元件的厚度为约50μm至约75μm。

11.在方面1的另一个实例中,经再拉制的玻璃元件的平均表面粗糙度(ra)小于或等于0.7nm或者小于或等于0.4nm。

12.在方面1的另一个实例中,聚合物层包含聚酰亚胺、聚对苯二甲酸乙二醇酯、聚碳

酸酯或聚甲基丙烯酸甲酯。

13.在方面1的另一个实例中,聚合物层通过粘合剂连接到经再拉制的玻璃元件,其中,所述粘合剂直接接触经再拉制的玻璃元件和聚合物层。

14.在方面1的另一个实例中,盖板元件与电子装置进一步组合。

15.在第2个方面中,具有一种制造盖板元件组件的方法,所述方法包括:通过对玻璃片进行再拉制来形成经再拉制的玻璃片元件,例如,经熔合拉制的玻璃片,所述经再拉制的玻璃片元件具有第一主表面,第二主表面,约25μm至约125μm的最终厚度,以及等于或小于1nm的最终平均表面粗糙度(ra);在经再拉制的玻璃片元件的第一主表面的上方设置聚合物层,所述聚合物层的厚度为约25μm至约125μm,并且其中,所述盖板元件的经再拉制的玻璃元件可经受得住大于6cm的笔落高度,其中,笔落高度根据掉落测试1进行测量。

16.在方面2的一个实例中,在再拉制以形成经再拉制的玻璃片元件之前,玻璃片的厚度为约250μm至约750μm。

17.在方面2的另一个实例中,玻璃片被进料到再拉制炉中,玻璃片在再拉制炉中加热以具有约100,000泊至约10,000,000泊的粘度,并且被拉制到约25μm至约125μm的最终厚度以形成经再拉制的玻璃片元件。

18.在方面2的另一个实例中,经再拉制的玻璃片元件的平均表面粗糙度(ra)为约0.1nm至约0.7nm。

19.在方面2的另一个实例中,经再拉制的玻璃片元件的厚度为约50μm至约75μm。

20.在方面2的另一个实例中,经再拉制的玻璃片元件可经受得住大于10cm的笔落高度。

21.在方面2的另一个实例中,经再拉制的玻璃片元件可经受得住约10cm至约16cm的笔落高度。

22.在方面2的另一个实例中,聚合物层包含聚酰亚胺、聚对苯二甲酸乙二醇酯、聚碳酸酯或聚甲基丙烯酸甲酯。

23.在方面2的另一个实例中,聚合物层通过粘合剂连接到经再拉制的玻璃片元件,其中,所述粘合剂直接接触经再拉制的玻璃片元件和聚合物层。

24.在方面2的另一个实例中,所述方法还包括:在经再拉制的玻璃片元件的主表面上方设置聚合物层之前,将经再拉制的玻璃片元件切割成分离的经再拉制的玻璃片零件。

25.上述各方面(或这些方面的实例)中的任意一个方面(或方面的实例)可以单独提供或与上文论述的该方面的任何一个或多个实例组合来提供;例如,第1个方面可以单独提供或与上文论述的第1个方面的任意一个或多个实例组合提供;第2个方面可以单独提供或与上文的第2个方面的任意一个或多个实例组合提供;以此类推。

26.在以下的具体实施方式中给出了其他特征和优点,其中的部分特征和优点对本领域的技术人员而言,根据所作描述就容易看出,或者通过实施包括以下具体实施方式、权利要求书以及附图在内的本文所述的各个实施方式而被认识。

27.应理解,前面的一般性描述和以下的具体实施方式都仅仅是示例性的,并且旨在提供用于理解权利要求的性质和特性的总体评述或框架。所附附图提供了进一步理解,附图被结合在本说明书中并构成说明书的一部分。附图说明了一个或多个实施方式,并与说明书一起用来解释各个实施方式的原理和操作。本文所用的方向术语—例如上、下、右、左、

前、后、顶、底—仅仅是参照绘制的附图而言,并不用来暗示绝对的取向。

28.附图简要说明

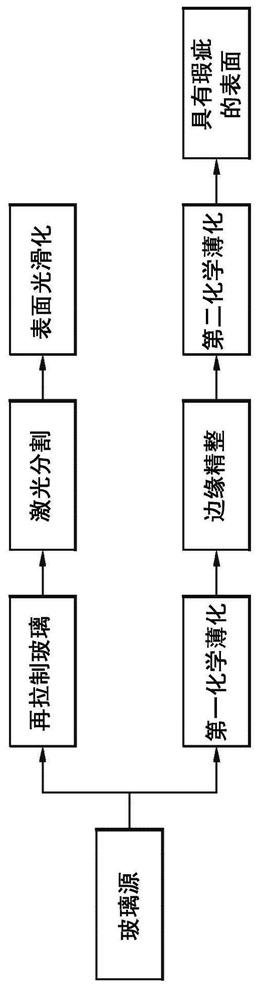

29.图1是根据本公开的一个方面所述的形成经再拉制的玻璃和化学薄化的玻璃的方法的流程图。

30.图2是根据本公开的一个方面所述的包括经再拉制的玻璃层的堆叠组件的截面图。

31.图3是根据本公开的一个方面所述的包括经再拉制的玻璃层的堆叠组件的截面图。

32.图4是根据本公开的一个方面所述的各种不同玻璃样品的笔落失效高度的图表。

33.图5是根据本公开的一个方面所述的在立方角接触之后,各种不同的玻璃样品在两点弯曲下的失效概率与强度的韦布尔图。

34.图6a是根据本公开的方面所述的样品玻璃的表面图像。

35.图6b是根据本公开的方面所述的样品玻璃的表面图像。

36.图7是根据本公开的方面所述的样品玻璃的表面图像。

具体实施方式

37.现将详细说明各个实施方式,这些实施方式的实例在附图中示出。只要可能,在附图中使用相同的附图标记表示相同或相似的部分。本文中,范围可以表示为从“约”一个具体值开始和/或至“约”另一个具体值终止。当表述这样的范围时,另一个实施方式包括自所述一个具体数值始和/或至所述另一具体数值止。类似地,当用先行词“约”将数值表示为近似值时,应理解具体数值构成了另一个实施方式。无论说明书中的范围的数值或端点是否使用“约”列举,范围的数值或端点旨在包括两种实施方式:一种用“约”修饰,另一种未用“约”修饰。还应理解,每个范围的端点在与另一个端点有关及独立于另一个端点时都是重要的。

38.本文所用的术语“基本”、“基本上”及其变化形式旨在表示所述的特征等于或近似等于一数值或描述。例如,“基本上平面的”表面旨在表示表面是平面或大致表面。此外,“基本上”旨在表示两个数值相等或近似相等。在一些实施方式中,“基本上”可以表示彼此相差在约10%之内的值,例如彼此相差在约5%之内的值,或彼此相差在约2%之内的值。

39.除其他特征和益处外,本公开的电子装置的盖板元件和电子装置组件(及其制造方法)尤其在弯曲时提供了机械可靠性(例如,在静态张力和疲劳中),以及高的抗刺穿性和抗冲击性。当盖板元件和电子装置组件用于显示器,例如可折叠显示器时,抗刺穿性和抗冲击性特别有益。

40.例如,盖板元件和/或电子装置组件可以用作下述中的一种或多种:显示器(例如,可折叠显示器)的面向用户部分的盖板,特别期望抗刺穿性和抗冲击性的位置;设置在装置自身内部中的基材,其上放置电子部件;或者显示装置中的其他位置。或者,盖板元件和/或电子装置组件可以用于不具有显示器,但是由于玻璃层的有益性质而采用玻璃层的装置。当在装置的外部部分上使用盖板元件和/或电子装置组件时,抗刺穿性和抗冲击性尤其有益,其中,外部被暴露于环境或将与其互动的用户,并且盖板元件包含如本公开所述的薄的经再拉制的玻璃元件。

41.制备经再拉制的玻璃元件例如可按照将玻璃预制材料加热和拉制到期望厚度以形成经再拉制的玻璃元件的过程。图1示出了用于形成经再拉制的玻璃元件的一种示例性方法的流程图(顶框),以及用于形成经化学薄化或蚀刻的玻璃的替代性方法的流程图(底框)。如图所示,相比于化学薄化方法,再拉制方法是更有效的方法,其包括更少的加工和处理步骤。图1所示的每种方法开始于起始玻璃材料(玻璃源),例如,经熔合拉制的玻璃。在再拉制过程中,加热玻璃材料,然后再拉制以将玻璃材料的厚度——其可以大于500微米(μm)——减小到期望厚度,例如,低于200μm或在25μm至125μm的范围内。经再拉制的薄化玻璃可被分割(例如,经过激光分割)或切割以得到具有预定形状和尺寸的玻璃样品(例如,再拉制的玻璃盖板元件)。经分割的玻璃样品可以是用于制备盖板元件的单独的经再拉制的玻璃片零件,例如,用于电子装置的盖板元件的经再拉制的玻璃元件。薄化玻璃可例如通过机械刻划和断裂,或者激光切割来分割。该过程得到具有光滑表面的玻璃基材(表面光滑化)。

42.在图1的化学薄化方法中,玻璃源材料在第一步中被化学薄化(第一化学薄化)到期望厚度,例如,约200μm。经化学薄化的玻璃任选地通过如上所述的常规方法分割。经化学薄化的玻璃或分割的玻璃件的边缘经过精整(边缘精整)以减少边缘上的瑕疵,从而提高强度,例如弯曲强度。边缘精整可通过标准方法实现,例如,酸边缘蚀刻或者机械精整或者抛光。经边缘精整的分割的玻璃件在第二薄化步骤中被进一步化学薄化(第二化学薄化)到低于200μm的最终期望的厚度。通过控制蚀刻时间和/或蚀刻溶液浓度,可实现期望的最终厚度。使用酸蚀刻溶液(例如,盐酸或氢氟酸蚀刻溶液)的示例性蚀刻速率是每分钟移除约1至2μm。该过程更有可能得到表面潜在地具有瑕疵的玻璃基材(具有瑕疵的表面)。

43.在本公开中使用经再拉制的玻璃作为与电子装置组件一起使用的盖板元件中的玻璃元件。参考图2,其示出了电子装置组件200或其部分,所述电子装置组件200包括电子装置基材150和设置在基材150上方并直接粘附于基材150的多层盖板元件100。盖板元件100包括玻璃元件或层50。玻璃元件50具有厚度52、第一主表面54和第二主表面56。此外,盖板元件100还包括设置在玻璃元件50的第一主表面54上方的聚合物层70,其具有厚度72。

44.进一步地,对于玻璃元件50,在一些实施方式中,厚度52可在约25μm至约200μm的范围内。在其他实施方式中,厚度52可在以下范围内:约25μm至约150μm、约50μm至约125μm、或约60μm至约100μm、或约70μm、75μm或80μm,包括其间的任何范围和子范围。在盖板元件100(或玻璃制品)中,玻璃元件50的厚度52的增加可为大多数盖板元件50提供额外的抗刺穿性。

45.在图2所示的电子装置组件200和盖板元件100的实施方式中,玻璃元件50包括一个玻璃层。在另一些实施方式中,玻璃元件50可包括两个或更多个玻璃层,例如,彼此直接结合的两个或更多个玻璃层。

46.进一步地,如本文所使用的术语“玻璃”意为包含至少部分由玻璃制成的任何材料,包括玻璃和玻璃陶瓷。“玻璃陶瓷”包括通过玻璃受控结晶所产生的材料。在实施方式中,玻璃陶瓷具有约30%至约90%的结晶度。可以使用的玻璃陶瓷体系的非限制性实例包括:li2o

×

al2o3×

nsio2(即,las体系)、mgo

×

al2o3×

nsio2(即,mas体系)和zno

×

al2o3×

nsio2(即,zas体系)。

47.在一些实施方式中,例如在图2中,玻璃元件50可以由不含碱金属的铝硅酸盐、硼硅酸盐、硼铝硅酸盐和硅酸盐玻璃组合物制造。玻璃元件50还可以由含碱金属的硅铝酸盐、

硼硅酸盐、硼铝硅酸盐和硅酸盐玻璃组合物制造。在某些实施方式中,可以将碱土金属改性剂添加到玻璃元件50的任何一种前述组合物中。在一些实施方式中,根据下述的玻璃组合物对玻璃元件50是合适的:以摩尔%计,64%至69%的sio2;5%至12%的al2o3;8%至23%的b2o3;0.5%至2.5%的mgo;1%至9%的cao;0至5%的sro;0至5%的bao;0.1%至0.4%的sno2;0至0.1%的zro2;和0至1%的na2o。在一些实施方式中,以下组合物适于玻璃元件50:以摩尔%计,~67.4%的sio2;~12.7%的al2o3;~3.7%的b2o3;~2.4%的mgo;0%的cao;0%的sro;~0.1%的sno2和~13.7%的na2o。在一些实施方式中,以摩尔%计的以下组合物也适于玻璃元件50:68.9%的sio2;10.3%的al2o3;15.2%的na2o;5.4%的mgo和0.2%的sno2。在一些实施方式中,对玻璃元件50的组合物进行选择,以具有相对较低的弹性模量(相比于其他替代性玻璃)。玻璃元件50中的弹性模量在使用(例如,弯曲或挠曲)电子显示装置期间,可减小元件50中的拉伸应力。可采用其他标准来选择玻璃元件50的组成,包括但不限于易于制造成低厚度,同时最大程度地减少瑕疵的并入;易于形成潜在的压缩应力区以抵消弯曲期间产生的拉伸应力;光学透明性和/或抗腐蚀性。经再拉制的玻璃元件50的使用选择性地实现了上述标准。

48.玻璃元件50可采取各种物理形式和形状以便用于电子装置。根据截面透视图,元件50和一个或多个层可以是平坦或平面的片零件。在一些实施方式中,取决于最终应用,元件50可以制造成非直线的片状形式。例如,具有椭圆形显示器和边框的移动显示装置可包括具有大致椭圆形片状形式的玻璃元件50。

49.本文所述的玻璃元件或元件50是经再拉制的玻璃层。相比于厚度相同,通过包括比图1所示的再拉制过程更多的加工步骤的其他制造过程(例如化学薄化或蚀刻过程)制备的相同的玻璃材料,经再拉制的玻璃有利地提供了有效的方法来形成具有改进的表面品质和性质的薄玻璃。在一些实施方式中,经再拉制的玻璃层不仅具有与通过其他过程制备的玻璃层相当或改进的弯曲强度,而且相比于厚度相同或基本相同的非经再拉制的玻璃(例如,经化学薄化的玻璃),出人意料地展现出显著提高的抗冲击性。

50.经再拉制的玻璃可通过在一个再拉制步骤中,在加热条件下利用辊(触碰玻璃的非品质区域或边缘)拉制基础玻璃材料或预制件(例如,经熔合拉制的玻璃)以将基础玻璃材料薄化到期望厚度来形成。示例性的再拉制方法例如,如wo2017/095791中所公开的。相比于通过再拉制过程之外的薄化过程(例如化学蚀剂过程)形成的玻璃元件,经再拉制的玻璃元件优选地含有更少的表面瑕疵,例如,划痕、凹陷或凹点。例如,图6a、6b和7示出了经再拉制的玻璃样品的光滑的原始表面与通过化学蚀刻过程制备的玻璃样品的表面的比较。图6a示出了在通过两步化学蚀刻过程薄化后,具有划痕瑕疵的经分割的玻璃片零件的放大表面图像。类似地,图6b示出了在通过两步化学蚀刻过程薄化后,具有蚀刻凹点瑕疵的经分割的玻璃片零件的放大表面图像。相较之下,图7示出了具有原始光滑表面并且不具有如在经化学薄化的玻璃图像中所示的划痕、凹陷或蚀刻凹点的经分割的玻璃片零件的放大表面图像。图7所示的经再拉制的玻璃片通过对经熔合拉制的玻璃材料进行再拉制形成,其中,不使用化学蚀刻过程来实现薄化零件。

51.在其他实施方式中,相比于通过再拉制过程之外的薄化过程(例如化学蚀剂过程)形成的玻璃元件,经再拉制的玻璃元件50可具有表面粗糙度减小的光滑表面。例如,表1示出了与通过化学蚀刻过程制备的玻璃样品的表面比较的经再拉制的玻璃样品的光滑表面。

在一些实施方式中,经再拉制的玻璃元件50的平均表面粗糙度(ra)可在以下范围内:约0.1纳米(nm)至约2nm、约0.15nm至约1nm、约0.2nm至约0.9nm、或者小于或等于约0.25nm、小于或等于约0.3nm、小于或等于约0.4nm、小于或等于约0.5nm、小于或等于约0.6nm、小于或等于约0.7nm、或者小于或等于约0.8nm,包括其间的任何范围和子范围。

52.再次参考图2,电子装置组件200和盖板元件100包括聚合物层70,其具有厚度72。在所示的构造中,聚合物层70被设置在玻璃元件50的第一主表面54的上方。例如,在一些实施方式中,聚合物层70可直接设置在玻璃元件的第一主表面54上并与之接触。玻璃元件50与聚合物层70的直接接触可包括两个层的整个面对表面彼此均匀接触。在另一些实施方式中,玻璃元件50与聚合物层70之间的接触可包括两个层的不到整个面对表面的接触。

53.在另一些实施方式中,如图2的示例性形式所示,聚合层70可通过粘合剂80粘附于玻璃元件50。可均匀施涂粘合剂80并与玻璃元件50和聚合物层70二者的整个表面接触。在另一些实施方式中,玻璃元件50与聚合物层70之间的接触可包括两个层的不到整个面对表面的接触。

54.在一些实施方式中,聚合物层70的厚度72可设置为约1微米(μm)至约200μm。在另一些实施方式中,聚合物层70的厚度72可设置为约5μm至约190μm,或约10μm至约180μm,或约10μm至约175μm,或约15μm至约170μm,或约20μm至约160μm,或约25μm至约150μm,或约30μm至约140μm,或约35μm至约130μm,或约35μm至约125μm,或约40μm至约120μm,或约45μm至约110μm,或约50μm至约100μm,或约55μm至约90μm,或约60μm至约80μm,或约60μm至约75μm,以及前述数值之间的所有范围和子范围。

55.根据一些实施方式,聚合物层70可具有低的摩擦系数以允许滑动接触而不损伤。在这些构造中,聚合物层70被设置在玻璃元件50的第一主表面54上。当用于本公开的盖板元件和电子装置时,聚合物层70可起到减少摩擦和/或减少因磨损导致的表面损伤。聚合物层70还可提供当元件和/或层受到超过其设计限制的应力而导致失效时,保留玻璃元件50的片和碎屑的安全性措施。在一些方面中,聚合物层70的厚度72可设置为小于或等于1μm。在另一些方面中,对于某些组合物,聚合物层70的厚度72可设置为小于或等于500nm,或者低至10nm或更小。进一步地,在电子装置组件200和盖板元件100的一些方面中,聚合物层70可用在主表面56上以提供保留玻璃元件50的碎屑的安全性益处,所述碎屑由超过了玻璃元件50的设计条件的应力所导致。主表面56上的聚合物层70也可以向盖板元件100提供增加的抗刺穿性。不囿于理论,聚合物层70可以具有能量吸收和/或消散和/或分布特性,使得盖板元件100能够承受在没有聚合物层70的情况下原本不能够承受的载荷。所述载荷可以是静态或动态的,并且可以施加在盖板元件100的具有聚合物层70的一侧上。

56.如在图2所示的电子装置组件200和盖板元件100中所部署的,根据一些实施方式,如果如被构造在装置组件200和盖板元件100内的元件和/或层受到超过其设计限制的应力而导致失效,聚合物层70可提供保留玻璃元件50的片和碎屑的安全性措施。进一步地,在电子装置组件200和盖板元件100的一些实施方式中,在玻璃元件50的第二主表面56上可使用额外的聚合物层70(未示出),以提供保留玻璃元件50的碎屑(即,使其位于第二主表面56上或附近)的额外安全性益处,所述碎屑由超过了玻璃元件50的设计条件的应力所导致。

57.在盖板元件100中存在聚合物层70可确保原本可能直接冲击玻璃元件50的物体和其他工具冲击聚合物层70。这可降低在玻璃元件50中形成与冲击相关的瑕疵的可能性,否

则这些瑕疵可能在静态和/或循环弯曲中降低玻璃元件50的强度。更进一步地,聚合物层70的存在还可以将来自冲击的应力场散布在下方的玻璃元件50和任何电子装置基材150(如果存在)的较大区域上。在一些实施方式中,聚合物层70的存在可降低电子装置基材150中包含的电子部件、显示特征、像素等受损的可能性。

58.根据一些实施方式,相比于具有或不具有聚合物层(例如聚合物层70)的比较性电子装置组件200和/或盖板元件100,图2所示的电子装置组件200和/或盖板元件100(即,包括聚合物层70)可经受得住更大的笔落高度,在比较性电子装置组件200和/或盖板元件100中,相当的盖板元件100包括材料和厚度相同的非经再拉制的玻璃层,例如,通过化学蚀刻薄化的玻璃层。更具体地,这些笔落高度可根据笔落测试1来测量。如本文所述和所指,进行笔落测试1,以测试盖板元件或电子装置组件的样品,其中,将载荷(即,来自以某个高度掉落的笔)施加于经再拉制的玻璃元件(例如玻璃元件50)的暴露玻璃表面或侧,该暴露玻璃表面或侧与其上用粘合剂粘附的聚合物层70相对(当这样的层是堆叠体的部分时),并且盖板元件或装置组件的该相对侧由铝板支承。靠在铝板上的聚合物层侧上不使用胶带。掉落测试1的经再拉制的玻璃元件的暴露玻璃表面不包括覆盖玻璃表面的附加层,例如,保护层或聚合物层。

59.根据掉落测试1,使用一根管将笔引导到样品,所述管被放置成与样品的顶部暴露玻璃表面接触,以使得管的纵轴基本上垂直于样品的顶表面(暴露的玻璃元件表面)。所述管的外直径为2.54厘米(cm),内直径为1.4cm,并且长度为90cm。对于每次测试,使用丙烯腈丁二烯(“abs”)垫片将笔保持在期望高度(除在90cm处进行的测试以外,因为该高度不使用垫片)。在每次掉落后,相对于样品重新定位所述管,以将笔引导到样品上的不同冲击位置。用于掉落测试1的笔是易滑笔(easy glide pen),细笔,其具有直径为0.7毫米(mm)的碳化钨珠点尖端,并且包括盖在内的重量为5.73克(g)(无盖时的重量为4.68g)。根据掉落测试1,在盖子附接于顶端(即,与尖端相对的端部)的情况下使笔掉落,以使珠点可与测试样品相互作用。在根据掉落测试1的掉落程序中,在1cm的初始高度处进行第一次笔落,随后以1cm的增量依次掉落直到90cm的最大笔落高度。进一步地,在进行每次掉落后,记录任何观察到的断裂、失效或者对电子装置组件或盖板元件的其他损坏证据的存在以及具体的笔落高度。更具体地,对于本公开的装置组件和盖板元件,基于观察到的对玻璃元件的损伤(其中损伤是开裂)、对聚合物层的损伤(其中损伤是凹窝)和/或对含oled基材的损伤(其中损伤是一个或多个区域不能按预计照亮),记录笔落高度。根据掉落测试1,可根据相同的掉落程序测试多个样品以产生统计学得到改进的总体。同样根据掉落测试1,在每5次掉落后,以及对于每个新的测试样品,将笔换成新的笔。此外,所有的笔落在样品中心处或附近,在样品上的随机位置处进行,并且笔不掉落在样品边缘附近或边缘上。

60.根据一些实施方式,图2所示的电子装置组件200和/或盖板元件100(即,包括聚合物层70)的经再拉制的玻璃元件可经受得住与具有或不具有聚合物层(例如聚合物层70)的比较性电子装置组件200和/或盖板元件100相关的对照笔落高度的超过约5倍,超过约4.5倍,超过约4倍,超过约3.5倍,超过约3倍,或者超过约2.5倍的笔落高度,其中,比较性组件200和/或盖板元件100不包括经再拉制的玻璃层,而是具有相似或相同厚度和组成的非经再拉制的玻璃层,其中所有笔落高度根据本文所列的掉落测试1来测量。

61.进一步地,在一些实施方式中,如图4的图表所示,电子装置组件200和/或盖板元

件100的经再拉制的玻璃元件可经受得住大于约5cm,例如,大于约6cm,大于约7cm,大于约8cm,大于约9cm,大于约10cm,大于约11cm,大于约12cm,大于约13cm,大于约14cm,大于约15cm,大于约16cm,大于约17cm,或者大于约18cm的笔落高度,以及这些水平之间的所有笔落高度,所述笔落高度根据本文所述的掉落测试1测量。例如,50μm厚的经再拉制的玻璃元件可经受得住大于6cm,例如7cm或更大,或者10cm或更大的笔落高度。例如,75μm厚的经再拉制的玻璃元件可经受得住大于10cm,例如13cm或更大,14cm或更大,或者16cm或更大的笔落高度。

62.根据一些实施方式,聚合物层70可采用各种耐能量聚合物材料中的任何材料。在一些实施方式中,聚合物层70选择为聚合物组合物具有高的光学透射率(例如,在可见波长内大于约88%),特别是当显示装置或相关应用中采用包含层70的电子装置组件200或盖板元件100时。根据一些实施方式,聚合物层70包含聚酰亚胺(“pi”)、聚对苯二甲酸乙二醇酯(“pet”)、聚碳酸酯(“pc”)或聚甲基丙烯酸甲酯(“pmma”)。在一些实施方式中,层70也可通过粘合剂80(例如oca)连接到玻璃元件50,如图2所示。

63.根据一些实施方式,聚合物层70可采用具有低表面能的各种碳氟化合物材料,包括热塑性材料,例如,聚四氟乙烯(“ptfe”)、氟化乙烯丙烯(“fep”)、聚偏二氟乙烯(“pvdf”)和无定形碳氟化合物(例如,af和涂层),其通常依靠机械联锁机理来粘合。聚合物层70还可由含硅烷的制剂制造,例如,dow2634涂料或其他含氟硅烷或全氟硅烷(例如烷基硅烷),它们可作为单层或多层沉积。在一些方面中,层70可包括硅酮树脂、蜡、聚乙烯(氧化的)、pet、聚碳酸酯(pc)、其上具有硬涂层(hc)的pc、聚酰亚胺(pi)、具有hc的pi或粘胶带(例如,的编号471的粘胶带),其单独使用或与热端涂层(例如,锡氧化物)或气相沉积涂层(例如,聚对二甲苯和类金刚石涂层(“dlc”))结合使用。聚合物层70还可包括氧化锌、二硫化钼、二硫化钨、六方氮化硼或硼化铝镁,它们可以单独使用或作为添加剂用于前述的涂料组合物和制剂。

64.更进一步,聚合物层70例如可直接施涂于玻璃元件50(例如,当层70的材料作为液体施涂时),可置于玻璃元件50的顶部(例如,当层70的材料为片材或膜的形式时),或者可以使用粘合剂(例如,粘合剂80)结合到玻璃元件50。当存在粘合剂80时,例如,作为单层存在,粘合剂80可以是光学透明的、压敏的或它们的组合。粘合剂层80可直接且均匀地接触玻璃元件50和聚合物层70二者。

65.作为上述的替代或者除上述之外,聚合物层70可以包括各种其他属性,例如抗微生物、抗分裂、抗污渍和防指纹特性。另外,聚合物层70可以由超过一个层制造,或者在一个层中可以由不同材料制造,以向电子装置组件200和/或盖板元件100提供各种功能。

66.根据一些实施方式,如图3所示,图2所示的电子装置组件200和盖板元件100可以包括设置在聚合物层70上方的耐刮擦涂层90。涂层90可以被构造成具有厚度92,在一些实施方式中,所述厚度92设置为小于或等于1μm。在另一些实施方式中,对于涂层90的某些组合物,涂层90的厚度92可设置为小于或等于500纳米(nm),或者低至10nm或更小,以及前述数值之间的所有范围和子范围。在其他实施方式中,涂层90的厚度92在约1μm至约100μm的范围内,包括这些限值之间的所有厚度水平。更一般地,耐刮擦涂层90可用于向使用其的可折叠电子装置组件200和盖板元件100提供额外的耐刮擦性(例如,如表现为铅笔硬度增加,

所述铅笔硬度根据astm测试方法d3363,利用750g或更大的载荷来测试)。另外,耐刮擦涂层90还可增强可折叠电子装置组件200和盖板元件100的抗冲击性。增加的耐刮擦性(以及在一些实施方式中的额外的抗冲击性)对于装置组件200和盖板元件100可以是有利的,其确保由聚合物层70提供的抗刺穿性和抗冲击性的显著增加不会被降低的耐刮擦性(例如,与原本会缺少聚合物层70的装置组件和/或盖板元件相比)抵消。

67.在一些实施方式中,耐刮擦涂层90可包括含硅烷的制剂,例如,dow2634涂料或其他含氟硅烷或全氟硅烷(例如烷基硅烷),它们可作为单层或多层沉积。如本文所用的这样的含硅烷的制剂也可被称为硬涂层(“hc”),同时应认识到,如本公开领域所理解的其他制剂也可构成硬涂层。在一些实施方式中,耐刮擦涂层90可包括硅酮树脂、蜡、聚乙烯(氧化的)、pet、聚碳酸酯(pc)、具有hc组分的pc、pi、具有hc组分的pi或粘胶带(例如,的编号471的粘胶带),其单独使用或与热端涂层(例如,锡氧化物)或气相沉积涂层(例如,聚对二甲苯和类金刚石涂层(“dlc”))结合使用。

68.更进一步,耐刮擦涂层90还可以包括具有其他功能性质的表面层,例如,包括具有低表面能的额外的碳氟化合物材料,包括热塑性材料,例如,聚四氟乙烯(“ptfe”)、氟化乙烯丙烯(“fep”)、聚偏二氟乙烯(“pvdf”)和无定形碳氟化合物(例如,af和涂层),其通常依靠机械联锁机理来粘合。在一些附加的实施方式中,耐刮擦涂层90可包括氧化锌、二硫化钼、二硫化钨、六方氮化硼或硼化铝镁,它们可以单独使用或作为添加剂用于前述的涂料组合物和制剂。

69.在图3所示的电子装置组件200和盖板元件100的某些实施方式中,耐刮擦涂层90的铅笔硬度大于或等于5h(如根据astm测试方法d3363,利用大于或等于750g的载荷来测量)。根据一些实施方式,耐刮擦涂层90可展现出6h、7h、8h、9h或更大的铅笔硬度,以及这些硬度水平之间的所有值,这根据astm测试方法d3363来测量。

70.根据图2和3所示的电子装置组件200和盖板元件100的某些实施方式,在聚合物层70与玻璃元件50之间,和/或电子装置基材150与玻璃元件50之间可以使用一种或多种粘合剂80。优选地,粘合剂80被均匀地施涂在整个表面并且与层50、70和/或150的两个表面直接接触。在其他实施方式中,在层50和/或70的不到整个表面上施涂粘合剂80。在一些实施方式中,所述粘合剂的厚度一般为约1μm至100μm。在其他实施方式中,每种粘合剂80的厚度可在以下范围内:约10μm至约90μm,约20μm至约60μm,或者在一些情况中,为1μm至100μm中的任何厚度,以及前述数值之间的所有范围和子范围。在优选的实施方式中,特别是对于被构造用于显示类型应用的电子装置组件200和盖板元件100,粘合剂80基本上具有透射性,例如,光学透明粘合剂(“oca”)。

71.为了促进进一步理解,提供以下实施例。这些实施例是说明性而非限制性的。

72.实施例

73.如图4所示的结果所证明的,对于本公开的盖板元件,可以将改进的抗刺穿性和玻璃元件厚度相关联。图4的结果通过测量厚度包括75μm和50μm的各种经再拉制的玻璃样品和经化学蚀刻的玻璃样品的抗刺穿性产生。

74.一半的受测试玻璃样品通过首先使用具有12.5%hf、6.5%hno3和81%去离子水(di)的蚀刻溶液对200μm厚的熔合拉制玻璃进行蚀刻以将玻璃薄化到约100至120μm厚度水

平来制备。在27℃下,将蚀刻溶液喷洒到玻璃表面上(顶部和底部)来移除玻璃厚度。将玻璃分割成玻璃样品,并且对样品的边缘进行机械精整以减少边缘瑕疵。使用具有12.5%hf、6.5%hno3和81%去离子水(di)的蚀刻溶液,将经过精整的玻璃样品进一步化学薄化到50μm和75μm的厚度。

75.另一半玻璃样品通过对200μm厚的经熔合拉制的玻璃进行再拉制以将玻璃薄化到50μm或75μm厚度来制备。进行如wo 2017/095791中公开的再拉制过程来薄化经熔合拉制的玻璃预制件,以产生经拉制薄化的玻璃样品,所述文献全文被结合入本文。具体地,加热经熔合拉制的玻璃预制件,以达到105至107泊的玻璃粘度值,然后将预制件再拉制到特定的目标厚度,这通过调整再拉制过程的质量平衡来控制。以3mm/分钟至100mm/分钟的速率进料经熔合拉制的预制件,以50mm/分钟至1000mm/分钟的牵拉速度牵拉以达到目标厚度。以与预制件玻璃的膨胀曲线匹配的速率通过凝固区来冷却经再拉制的玻璃,以达到109至10

15

泊的粘度。将经薄化的玻璃分割成玻璃样品以用于测试。

76.对每个玻璃样品进行抗刺穿性测试,将每个玻璃样品层压到粘附有50μm厚的oca粘合剂层的100μm厚的pet层。一旦层压了每个玻璃样品(例如,50μm厚的玻璃、75μm厚的玻璃),则采用本文所述的笔落测试。图4绘制了该测试的结果。

77.如图4的结果所证明的,玻璃样品的抗刺穿性从75μm的经再拉制的玻璃的约14cm或13cm至16cm的平均笔落高度减小到75μm的经化学薄化的玻璃的约6.5cm或6cm至7cm的平均值。相比于75μm的经化学薄化的玻璃,75μm的经再拉制的玻璃展现出115%或更高的改进的抗刺穿性。类似地,玻璃样品的抗刺穿性从50μm的经再拉制的玻璃的约7cm或6cm至10cm的平均笔落高度减小到50μm的经化学薄化的玻璃的约3cm或2cm至4cm的平均值。相比于50μm的经化学薄化的玻璃,50μm的经再拉制的玻璃展现出130%或更高的改进的抗刺穿性。在一个或多个实施方式中,如根据掉落测试1所测量的,厚度为25μm至125μm的经再拉制的玻璃元件具有增加的抗刺穿性,其大于厚度相同或相似的经化学薄化的玻璃元件的抗刺穿性。抗刺穿性的增加可以为25%至200%,50%至150%,或大于75%,大于90%,大于100%,大于110%,大于115%,大于120%,或大于125%,以及前述数值之间的所有范围和子范围。

78.进一步地,随着经再拉制的玻璃的厚度从50μm增加到75μm,已经远高于经化学薄化的玻璃的经再拉制的玻璃的抗刺穿性显著增加。例如,随着经再拉制的玻璃的厚度从50μm升高到75μm而增加了50%,平均笔落高度从6.5cm增加到14cm,增加了约115%。经再拉制的玻璃提供了具有改进的抗刺穿性的玻璃元件,并且该抗刺穿性可通过改变玻璃元件的厚度而进一步调整。

79.如本文所证明的,受测试的玻璃样品的抗刺穿性不仅高度取决于玻璃样品是如何制备的,而且相比于经化学薄化的玻璃样品,还取决于经再拉制的玻璃样品的玻璃厚度。此外,图4证明了玻璃元件50的抗刺穿性可通过使用经再拉制玻璃而不是通过其他方法(例如化学薄化)薄化的玻璃得到增加。进一步地,图4显示,通过使用不同厚度的经再拉制的玻璃可控制抗刺穿性,而通过其他方法薄化的玻璃在厚度增加时可能不会导致抗刺穿性显著改变。如本公开所述的经再拉制的玻璃的使用向薄玻璃提供了增强的抗刺穿性,并且相比于经化学薄化的玻璃,提供了经受更少加工和处理步骤的玻璃源,这可缩短制造时间及降低制造成本。另外,经再拉制的玻璃元件的改进的抗刺穿性可有利地允许使用更薄的玻璃来实现比通过非再拉制方法制备的更厚的玻璃元件显著更强的抗刺穿性。这可减少电子装置

中所用的材料量,其可使得制造成本更低并得到更轻的装置。

80.关于非再拉制方法,例如,化学蚀刻方法,这些方法可在玻璃结构的表面内留下瑕疵。在因为应用环境和使用向盖板元件施加应力的过程中,这些瑕疵可扩展并造成玻璃断裂。如图6a和5b所示,玻璃的化学薄化可导致瑕疵。图6a是用于制备玻璃元件的化学薄化过程可导致的划痕的图像。图6b描绘了用于制备玻璃样品的化学薄化过程可导致的蚀刻凹点。相较之下,图7示出了通过本公开的再拉制过程制造的玻璃样品的原始光滑表面。在经再拉制的玻璃样品的表面上没有瑕疵可降低或消除电子装置的制造和使用期间,在向盖板元件施加应力的过程中玻璃断裂的风险。

81.与通过另一种方法(例如化学薄化)制备的玻璃元件形成对照,在图5中示出了使用经再拉制的玻璃元件的另外的益处,图5示出了各种两点弯曲强度分布。这些图中的两点弯曲值通过如下测试样品来测量。使样品以250mpa/秒的恒定速率经受应力。对于两点弯曲方案,参见s.t.gulati,j.westbrook,s.carley,h.vepakomma,和t.ono的“45.2:two point bending of thin glass substrates(薄玻璃基材的两点弯曲)”,sid会议,2011,第652

–

654页。将环境控制在50%的相对湿度和25℃。数据组显示了失效应力。在用于产生图5的数据的实验中所测试的一半的75μm厚玻璃层通过再拉制过程形成,而一半的玻璃层通过化学薄化过程形成。图5中用空心圆符号表示的“b”组玻璃层由经再拉制的玻璃样品组成。图5中用实心圆符号表示的“a”组玻璃层由经化学薄化的玻璃样品组成。

82.线301示出了从200μm厚度薄化到75μm厚度的经再拉制的玻璃样品的强度的韦布尔分布。该组样品显示出在20%的失效概率时强度为约700mpa。线309示出了从200μm厚度深蚀刻到75μm厚度的经化学薄化的玻璃样品的强度的韦布尔分布。这些样品显示出在20%的失效概率时强度略微增加,为约750mpa。经再拉制的玻璃样品和经化学薄化的玻璃样品的弯曲强度在大范围的失效概率中相似。

83.如图5所示,将经再拉制的玻璃用于玻璃元件50可提供与经化学薄化的玻璃相同的弯曲强度,在一些情况中,可提供比经化学薄化的玻璃更佳的弯曲强度。图5显示出,经再拉制的玻璃在高于约40%的失效概率时提供了增加的强度。因此,选择经再拉制的玻璃用于玻璃元件50可提供提高的抗刺穿性,并且材料经受更少的加工和处理步骤,同时还提供了相似的弯曲强度,在一些情况中提供了更佳的弯曲强度。

84.测量经再拉制的玻璃样品和经化学薄化的玻璃样品的表面粗糙度(ra),以证明经再拉制的玻璃具有提高的光滑度。表1列出了通过原子力显微镜法测量的玻璃样品的两侧的平均表面粗糙度。

85.表1

86.玻璃样品ra(nm)(表面a)ra(nm)(表面b)再拉制-75μm0.210.71再拉制-50μm0.370.36化学蚀刻-75μm2.655.37化学蚀刻-50μm0.630.53

87.如可见到的,相比于厚度相同的经化学薄化的玻璃样品,经再拉制的玻璃样品具有减小的平均表面粗糙度(ra)。例如,75μm的经再拉制的玻璃展现出小于或等于0.25nm的平均表面粗糙度(在表面a上),这代表着相比于相同厚度(以及同样是表面a)的经化学薄化

的玻璃,表面粗糙度减小超过92%。对于50μm厚的玻璃样品,经再拉制的玻璃展现出小于或等于0.40nm的平均表面粗糙度(在表面a上),这代表着相比于相同厚度(以及同样是表面a)的经化学薄化的玻璃,表面粗糙度减小超过41%。

88.在另一个实例中,对于玻璃样品的相对侧(表面b),75μm和50μm的经再拉制的玻璃样品的平均表面粗糙度分别为小于或等于0.75和小于或等于0.40,这代表着表面粗糙度减小分别超过86%和32%。

89.在一个或多个实施方式中,厚度为25μm至125μm的经再拉制的玻璃元件具有减小的表面粗糙度,其小于厚度相同或相似的经化学薄化的玻璃元件的表面粗糙度,所述表面粗糙度通过原子力显微镜法测量。表面粗糙度的减小可以为25%至95%,或30%至90%,或大于35%,或大于40%,或大于45%,或大于50%,或大于55%,或大于60%,以及前述数值之间的所有范围和子范围。

90.可以对本公开的上述实施方式进行许多改变和调整而基本上不偏离本公开的精神和各种原理。所有这些变动和修改旨在包括在本公开和所附权利要求保护的范围内。

91.例如,虽然在一些实施方式中将盖板元件描述为用作显示器的典型“盖板玻璃”,但是盖板元件可以用在装置壳体的任何部分上,并且在一些实施方式中无需是透明的(如在盖板元件不用于要通过其观看物体的位置中的情况中)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1