车辆内饰材料的制作方法

1.本发明涉及一种车辆内饰材料,更优选地,涉及一种车辆内饰材料,其为通过真空成型形成的车辆内饰材料,包括位于泡沫层上部的具有高延伸率的经编面料,并且提供至少一层的防污层,从而提供防污性能优异的织物感。

背景技术:

2.被称为缓冲垫的车辆内饰件被安装在前玻璃的下端,并且被制造为可以粘附将速度表、燃油表等各种仪表一体化的仪表板、音频设备、导航仪等的形状。尤其,在为了安全性而吸收冲击并提供缓冲性的聚氨酯泡沫层上形成表皮层以显示各种图案,缓冲垫通常是通过喷涂工艺在聚氨酯泡沫层上进行表面处理的产品。

3.但是,所述工艺在实现各种表面图案方面存在局限性,并且难以实现高感性的触感等高档的车辆室内氛围。

4.近年来,缓冲垫正呈现出通过包裹天然皮革的形态来体现高感性的触感和高档的车辆内部氛围的趋势。一般天然皮革材料由牛皮制成,牛皮可以体现高档的内部氛围,但是存在如下缺点,在材料的特性方面,根据牛的年龄或部位而具有较大偏差,并且根据管理方法而产生皱纹、收缩和变形。另外,由于所有牛皮依赖进口且价格昂贵,只能限用于高档车辆中,因此拓展应用于各种车型时存在局限性。

5.况且,近年来,为了在车辆内部营造更加温暖的氛围,将织物面料应用于缓冲垫、扶手以及车门内饰中。

6.但是,使用织物面料的车辆内饰材料容易受到污染,并且为了以包裹形式应用于芯中,需要高延伸率。

7.现有技术文献

8.专利文献

9.(专利文献0001)专利文献1:韩国专利申请10-2007-0031143号

技术实现要素:

10.(一)要解决的技术问题

11.本发明是为了解决上述问题而提出的,其的目的在于提供一种利用高延伸率经编(tricoat)面料的织物层。

12.另外,本发明的目的在于提供一种利用硅树脂的防污层,以提供防污性能优异的车辆内饰材料。

13.另外,本发明的目的在于提供一种在与位于缓冲垫上的安全气囊门的切割线对应的位置提供切割孔以容易展开安全气囊门的车辆内饰材料。

14.本发明的目的并不限定于上述目的,对于未提及的本发明的其他目的,可以通过以下说明来理解,并且可以通过本发明的实施例更清楚地了解。另外,本发明的目的可以通过权利要求书中记载的方案及其组合实现。

15.(二)技术方案

16.用于实现上述本发明的目的的车辆内饰材料包括如下结构。

17.根据本发明的一个实施例,提供一种车辆内饰材料,包括:织物层;泡沫层,位于所述织物层的下面;以及第一防污层,位于所述织物层的上面,所述织物层由聚氨酯纱线、高延伸率聚酯纱线和聚酯纱线中的一种以上的组合构成。

18.另外,提供一种车辆内饰材料,其中,所述织物层由梭织物、针织物或其组合构成。

19.另外,提供一种车辆内饰材料,其中,由所述针织物构成的所述织物层由经编面料构成。

20.另外,提供一种车辆内饰材料,其中,所述经编面料通过依次织造聚氨酯纱线、高延伸率聚酯纱线和聚酯纱线而形成。

21.另外,提供一种车辆内饰材料,其中,所述第一防污层由硅防污层、氟碳化物基防污层和热塑性聚氨酯树脂(tpu)膜中的一种以上的组合构成。

22.另外,提供一种车辆内饰材料,其进一步包括切割孔,所述切割孔在所述织物层上沿着切割线形成。

23.另外,提供一种车辆内饰材料,其中,所述切割线与安全气囊门所展开的位置对应。

24.另外,提供一种车辆内饰材料,其中,所述织物层中添加有20至30重量%的聚氨酯纱线。

25.另外,提供一种车辆内饰材料,其中,所述织物层中添加有50至60重量%的所述高延伸率聚酯纱线。

26.另外,提供一种车辆内饰材料,其中,所述织物层中添加有20至25重量%的所述聚酯纱线。

27.另外,提供一种车辆内饰材料,其中,所述织物层具有150%以上的延伸率。

28.另外,提供一种车辆内饰材料,其进一步包括第二防污层,所述第二防污层位于所述织物层与所述泡沫层之间。

29.另外,提供一种车辆内饰材料,其中,所述第二防污层形成在所述织物层与所述泡沫层之间,并且由一种以上的组合构成。

30.另外,提供一种车辆内饰材料,其中,所述第二防污层包括热熔性粘附剂和tpu膜中的一种以上。

31.(三)有益效果

32.本发明通过上述实施例和以下说明的结构和结合、使用关系可以获得如下效果。

33.本发明提供一种具有高延伸率的经编面料且可应用于具有许多弯曲部分的室内部件的车辆内饰材料。

34.另外,本发明提供一种织物层具有高防污性,从而容易管理的车辆内饰材料。

附图说明

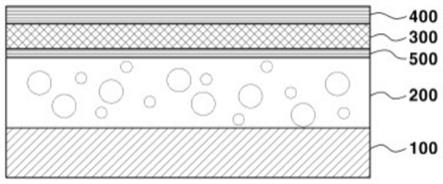

35.图1示出本发明的一个实施例的构成车辆内饰材料的各层的截面。

36.图2示出本发明的一个实施例的位于织物层上面的防污层的结构。

37.图3示出本发明的一个实施例的用于构成防污层的制造方法。

38.附图标记说明

39.100:芯层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200:泡沫层

40.300:织物层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400:第一防污层

41.500:第二防污层

具体实施方式

42.下面,参照附图对本发明的实施例进行更详细的说明。本发明的实施例可以变更为各种形态,本发明的范围不能被解释为限定于以下的实施例。本实施例是为了向所属技术领域的普通技术人员进一步完整地说明本发明而提供的。

43.另外,在说明书中记载的“...层”、“...面料”等术语表示处理至少一个功能或操作的单位,这可以由硬件或硬件的结合而实现。

44.本发明公开一种包括织物层300的车辆内饰材料,更优选地,公开提高防污性能且具有高延伸率的车辆内饰材料结构。

45.图1示出本发明的一个实施例的车辆内饰材料的侧截面图。

46.车辆用内饰材料可以构成为具有三层结构,该三层结构包括:芯层100,由塑料材料形成的硬质芯(core)构成;织物层300,由梭织物(woven)和针织物(knit)中的一种或由梭织物和针织物的组合构成;以及泡沫层200,通过在所述织物层300与所述芯层100之间使聚氨酯等发泡液发泡成型而形成。

47.泡沫层200可以形成为通过发泡工艺层叠在所述芯层100的上面上,以防止由层叠在泡沫层200上面上的织物层300等的负载引起的下沉以及由高温引起的耐热下沉。

48.织物层300可以构成为面向车辆的室内,并且可以由延伸率为150%以上的梭织物或针织物形成。在本发明的一个实施例中,织物层300由高延伸率的经编面料构成。优选地,高延伸率的经编面料可以由聚氨酯纱线、高延伸率聚酯纱线和聚酯纱线中的一种以上的组合构成,更优选地,经编面料可以由20至30重量%的聚氨酯纱线、50至60重量%的高延伸率聚酯纱线和20至25重量%的聚酯纱线构成。

49.在本发明的一个实施例中,应用于织物层300的经编面料通过依次织造聚氨酯纱线、高延伸率聚酯纱线和聚酯纱线而构成。与原始面料相比,经编面料具有30~35%的延伸率。与普通聚酯纱线相对于原始纱线的长度具有15~20%的延伸率的结构相比,通过上述方式织造的经编面料具有相对高的延伸率。

50.在加工纱线时,高延伸率的经编面料在长度方向上的超喂(over feed)为普通纱线的两倍左右,因此经编面料与普通纱线相比具有相对高的延伸率。

51.与以往使用的经编面料相比,如上所述构成的高延伸率的经编面料具有150%以上的拉伸延伸率,更优选地,高延伸率的经编面料构成为,具有170%的纵向延伸率或160%的横向延伸率。

52.更优选地,构成织物层300的高延伸率的经编面料是通过热收缩加工来增加所述经编面料的拉伸延伸率,以实现高延伸率。

53.热收缩加工是在执行染色机的热收缩加工之后以热风干燥机的方式进行稳定化的加工方法,并且至少执行一次热收缩加工。

54.染色机的热收缩加工是指在85℃的热水中将经编面料浸渍15分钟来执行热收缩

以增加拉伸延伸率的加工方法。

55.如上所述,通过执行上述加工方法构成织物层300的高延伸率的经编面料与普通经编面料相比具有170%的纵向延伸率或160%的横向延伸率。

56.与缓冲垫相同地,具有如上所述的延伸率的织物层300可以构成为粘附固定在具有许多弯曲部分的内饰材料上。

57.在泡沫层200与织物层300之间包括用于粘附每个层的粘附层,更优选地,粘附层利用粘合层压方式或底漆粘附方式来粘附泡沫层200和织物层300。

58.更优选地,介于泡沫层200与织物层300之间的粘附层构成为形成第二防污层500,并且可以通过热塑性聚氨酯树脂(thermoplastic polyurethane,tpu)膜或热熔性粘附剂及其组合形成至少一个防污膜。

59.第二防污层500可以通过将tpu膜层叠在泡沫层200上部或在高温下将热塑性树脂涂覆在所述泡沫层200上来与织物层300热熔融粘附的粘附方式(热熔性粘附)构成,并且可以构成为形成至少一个层。

60.第一防污层400可以构成为在织物层300的上面形成至少一个层。更优选地,第一防污层400为至少一个层,其可以由硅防污层、氟碳基防污层和tpu膜中至少一个层层叠而形成。

61.更优选地,第一防污层400可以构成为位于织物层300的上面,并且包括层叠在织物层300上面的透明tpu膜、能够分别层叠在透明tpu膜的上面的硅防污层和氟碳基防污层。

62.作为形成第一防污层400的一个防污层,硅防污层由包含硅树脂或液态硅的硅涂覆液构成,由于用于第一防污层400的硅具有优异的疏水性且可以赋予表面具有滑动性,因此可以提高织物层300表面的防污性能。

63.在本发明的一个实施例中,改性硅可以通过将各种有机基连接到二甲基聚硅氧烷的甲基上来形成,并且所述改性硅可以优选包含89至99重量%的固体含量。

64.形成第一防污层400的硅树脂或液体硅只要可以改善经编面料的柔软性(softness)、磨损性能并赋予防污性能即可使用。

65.当形成第一防污层400的硅涂覆液过少时,防污性可能会降低,另一方面,当硅涂覆液较多且为160g/m2以上时,可能会导致外观不良和成本上升,因此,将硅涂覆液形成为具有约140~170g/m2的范围。

66.更优选地,第一防污层400可以构成为除了硅树脂以外还包括氟碳化合物基防污层的多层形态。

67.即,构成第一防污层400的氟碳基防污层可以构成为包含氟碳化物基树脂的层,并且可以包括位于所述氟碳化物基树脂的上面的硅防污层。

68.包括氟碳化合物基防污层的第一防污层400具有聚四氟乙烯(polytetra fluore ethylene,ptfe)、氟化乙烯丙烯(flourinated ethylene prophylene,fep)以及全氟烷氧基(perfluore alkoxy,pfa)等三种基本形态,使用上述形态的涂层具有以下特性。

69.首先,ptfe是通过初涂/上涂的方式形成,所述初涂/上涂称为一层或双层涂层(one or two-coat)。在作为基础物质的氟碳化物基树脂中,ptfe的使用温度最高,为290℃,并且摩擦系数极低,耐磨性、耐化学性和非粘附性优异,并形成多孔薄膜,通常是水性产品。

70.在烧结过程中,fep变成具有流动性的物质,以形成无孔膜,并且这种fep涂覆具有优异的耐化学性、耐腐蚀性、非常低的摩擦系数和优异的非粘附性。fep的最高使用温度为205℃,并且其以水性产品或粉末形态提供。

71.与fep相同地,所述pfa形成无孔膜。pfa的又一优点在于,其连续使用极限温度较高,为260℃,并且膜厚度可以增加到1000μm以上,具有比ptfe或fep更优异的耐久性。由于这些特性,pfa具有广泛的用途,尤其,经常用于需要耐化学性的部分,pfa产品以水性或粉末形态提供。

72.此外,可以使用以“tefzel”的商号流通的乙烯四氟乙烯(ethylene tetra fluoro ethylene,etfe)进行涂覆,该乙烯四氟乙烯是乙烯(ethylene)和四氟乙烯(tetra fluoro ethylene)的共聚物。尽管etfe并未完全氟化,但仍具有优异的耐化学性,且连续使用温度为150℃,在氟碳化物基树脂中具有最大的强度,其厚度可以增加到2500μm,并且具有优异的耐久性。etfe以粉末形态提供。

73.如上列出的氟碳基防污层具有几乎不粘附任何物质的非粘附性、几乎不粘附水或油的疏水性和疏油性、在高温(260℃左右)下也不易分解的耐热性、在低温下物理特性也不发生改变的低温耐久力以及几乎不受周围化学环境影响等特性。

74.如上所述,本发明的第一防污层400是氟碳基防污层,并且可以形成作为氟碳化物基树脂的ptfe、fep以及pfa中的至少一个的层。

75.氟碳基防污层可以构成为穿过织物层300的水槽,以浸渍在织物层300中。更优选地,氟碳基防污层可以构成为浸渍并层叠在织物层300中。

76.然而,在仅由氟碳化合物基树脂涂层构成第一防污层400的情况下,污染物可渗透到氟分子之间以污染织物层300,因此,在本发明中,可以进一步层叠由硅树脂形成的层以形成第一防污层400,并且可以形成由氟碳基防污层和硅防污层构成的多重第一防污层400。

77.另外,在本发明的另一实施例中,可以形成位于织物层300与泡沫层200之间的第二防污层500,在又一实施例中,可以分别选择性地构成包括与位于织物层上部的第一防污层400不同的物理性质的第二防污层500。

78.在本发明的一个实施例中,提供一种车辆的内饰材料,其包括:织物层300,由针织面料中的经编面料构成;泡沫层200,位于所述织物层300的下面;第一防污层400,位于所述织物层300的上面并形成至少一个层;以及第二防污层500,位于所述织物层300与泡沫层200之间。

79.在本发明的一个实施例中,包括用于切割安全气囊门等内饰材料的配置,并且车辆内饰材料沿着安全气囊门的切割线形成切割孔(针孔),以保持展开性能。

80.切割孔是通过针刺形成的,在本发明的一个实施例中,执行800至900ppsc(punch per scare centimeter)的针刺加工处理,因此通过上述加工形成切割孔。此外,形成切割孔的针的长度可以为3.5英寸。

81.切割孔是在车辆内饰材料的需要展开的部分沿切割线形成,在本发明的一个实施例中,切割孔可以形成在与双门开放型安全气囊门的展开位置实际对应的位置。

82.在与没有切割孔的另一区域进行比较时,形成有切割孔的切割线的破裂强度、拉伸强度和撕裂强度降低40至60%,并且具有下表中所示的物理性质。

83.[表1]

[0084][0085]

如上表所示,通过执行针刺工艺在与车辆的内饰材料的切割线对应的位置形成切割孔时,其拉伸强度在纵向具有64%的降低率(变化率),在横向具有59%的降低率(变化率),并且其撕裂强度在纵向具有47%的降低率(变化率),在横向具有42%的降低率(变化率)。

[0086]

此外,可以提供包括切割孔的高延伸率经编面料,所述高延伸率经编面料的拉伸延伸率在纵向具有97%的变化率,在横向具有95%的变化率。

[0087]

如上所述,如同安全气囊门等,在车辆内饰材料中需要展开车辆内饰材料的位置包括切割孔,从而可以确保安全气囊展开性能。

[0088]

图2示出形成有第一防污层400的车辆内饰材料的侧截面图。图3示出在织物层300上形成第一防污层400的硅防污层的制造方法。

[0089]

如图所示,在本发明的一个实施例中,第一防污层400的至少一个层位于织物层300的上面,从而防止污染物浸入织物层300中。

[0090]

第一防污层400通过硅树脂位于织物层300的上面,因此,可以通过喷涂方式将液态硅喷射到织物层300上来形成所述第一防污层400。

[0091]

此外,如图2所示,在本发明的一个实施例中,第一防污层400可以构成为形成氟碳基防污层,可以利用图3所示的刮涂法将硅防污层进一步层叠在所述氟碳基防污层的上面。

[0092]

图3示出本发明的又一实施例,其构成为使用刮涂法将硅树脂层叠在织物层300上。

[0093]

刮涂法是使用刀或刀片涂布涂覆树脂的方法,涂覆厚度通过刀和基材之间的距离进行调节。

[0094]

更优选地,本发明的第一防污层400通过辊衬刀涂(knife over roll)法形成,通过辊与刀之间的间距调节硅涂覆树脂的量。

[0095]

通常,当硅涂覆树脂的粘度为10000cps以上时,通常可以主要使用刮涂法。

[0096]

此外,可以利用刮涂法形成由硅材料构成的第一防污层400,位于织物层300的上面的第一防污层400可以形成为具有0.05至0.1mm的厚度。

[0097]

更优选地,本发明的织物层300可以形成为具有0.5至0.8mm的厚度,因此,第一防污层400和织物层300的厚度可以达到1mm以下。

[0098]

简而言之,本发明的一个实施例可以提供车辆内饰材料,该内饰材料包括:织物层300,由针织面料中的高延伸率的经编面料构成;以及第一防污层400,由硅材料形成以改善所述织物层300的防污性能,从而在提供织物感的同时具有优异的防污性能。

[0099]

以上的详细说明仅仅例示本发明。另外,上述的内容通过示出本发明的优选的实施方式来进行说明,本发明可以在其他各种组合、变更和环境下使用。即,可以在本说明书

中公开的发明的概念的范围内以及与记载的公开内容等同的范围和/或本领域技术或知识范围内进行变更或修改。以上实施例说明了用于实现本发明的技术思想的最佳方式,也可以进行在本发明的具体的应用领域和用途中要求的各种变更。因此,本发明的详细说明的意图并不是将本发明限制在所公开的实施方式。另外,应解释为权利要求书还包括其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1