封装膜、电池及电子装置的制作方法

1.本技术涉及储能技术领域,尤其涉及一种封装膜、电池及电子装置。

背景技术:

2.随着消费电子类的产品如笔记本电脑、手机、掌上游戏机、平板电脑、移动电源和无人机等的普及,人们对电池的要求越来越严格。

3.然而,电池的安全性仍无法得到有效的保障。例如,电池在充放电循环过程中出现热失控时,内部会产生大量的气体,导致电池内部气压增大,甚至造成电池爆炸着火,降低电池的安全性。

技术实现要素:

4.为解决现有技术以上不足之处,有必要提供一种能够提高电池安全性的封装膜。

5.另,还有必要提供一种具有上述封装膜的电池和具有上述电池的电子装置。

6.本技术提供一种封装膜,包括依次叠设的保护层、金属层和第一封装层。第一封装层的熔点为100℃至130℃。

7.在本技术一些实施方式中,第一封装层包括共聚物,第一封装层的聚合单体包括丙烯和乙烯。

8.在本技术一些实施方式中,第一封装层包括聚丙烯和至少一种不同于聚丙烯的聚合物,聚合物的熔点低于聚丙烯的熔点。

9.在本技术一些实施方式中,第一封装层包括聚丙烯,聚丙烯包括等规聚丙烯和无规聚丙烯。

10.在本技术一些实施方式中,封装膜还包括第二封装层,第二封装层的熔点大于130℃。

11.在本技术一些实施方式中,第二封装层包括聚丙烯。

12.在本技术一些实施方式中,第一封装层位于金属层和第二封装层之间。

13.在本技术一些实施方式中,第二封装层位于金属层和第一封装层之间。

14.在本技术一些实施方式中,第二封装层的数量为两个,第一封装层位于两个第二封装层之间。

15.在本技术一些实施方式中,第一封装层的数量为两个,第二封装层位于两个第一封装层之间。

16.在本技术一些实施方式中,第一封装层和第二封装层的总厚度为20微米至100微米。

17.在本技术一些实施方式中,封装膜还包括位于保护层和金属层之间的粘结层。

18.本技术还提供一种电池,包括电极组件和用于封装电极组件的包装袋。包装袋包括如上封装膜,封装膜的第一封装层位于电极组件和保护层之间。

19.在本技术一些实施方式中,包装袋包括用于包覆电极组件的包装袋主体和连接包

装袋主体的封边,定义封边处的所述包装袋的封装拉力为f,电池内的温度为t,则f和t满足以下关系:f(n/mm)=22.933-0.175t(℃)。

20.本技术还提供一种电子装置,包括如上电池。

21.本技术设置第一封装层的熔点为100℃至130℃的温度范围内,当电池内部产热产气,使温度达到上述温度范围内时,封边处第一封装层融化,使得封边处封装拉力下降,因此封边处会被冲开,释放出电池内部的高温气体,从而降低电极组件变形导致的短路风险和持续升温可能引发的爆炸起火风险,提高电池安全性。

附图说明

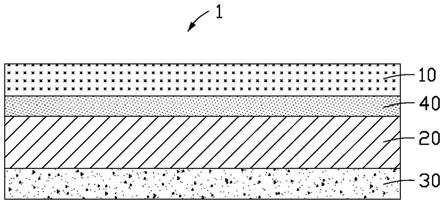

22.图1为本技术一实施方式提供的封装膜的结构示意图。

23.图2为本技术另一实施方式提供的封装膜的结构示意图。

24.图3为本技术又一实施方式提供的封装膜的结构示意图。

25.图4为本技术再一实施方式提供的封装膜的结构示意图。

26.图5为本技术再一实施方式提供的封装膜的结构示意图。

27.图6为本技术一实施方式提供的电池的结构示意图。

28.图7为本技术一实施方式的电子装置的结构示意图。

29.图8为本技术实施例和对比例中包装袋封装拉力与电池温度之间的对应关系的示意图。

30.主要元件符号说明

31.封装膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1、2、3、4、5

32.保护层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

33.金属层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

34.第一封装层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

35.粘结层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

36.第二封装层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

37.电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

38.包装袋

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

39.电极组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

40.负极极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103

41.正极极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

42.电子装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

43.包装袋主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1011

44.封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1012

45.顶封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1013

46.侧封边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1014

47.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

48.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

50.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

51.请参阅图1,本技术一实施方式提供一种封装膜1,包括依次叠设的保护层10、金属层20和第一封装层30。实际应用中,可将封装膜1对折,然后在封装膜1表面施加一定的温度和压力进行热封,使第一封装层30熔融并形成封边,得到用于封装电池的电极组件的包装袋。

52.其中,保护层10用于保护金属层20,避免金属层20因外力作用破损,同时能够阻止外部环境的空气渗透,维持电池内部处于无水无氧的环境。金属层20用于阻止外部环境的水分渗透,并防止外力对电池造成损伤。第一封装层30用于在一定温度和压力下熔融以实现封装,还用于阻止电解液与金属层20接触而导致金属层20被腐蚀。第一封装层30的熔点为100℃至130℃。

53.现有技术中,封装膜1的封装层通常采用熔点高于130℃的聚丙烯(pp)制得。本技术设置第一封装层30的熔点为100℃至130℃的温度范围内,即相较于现有技术的封装层熔点降低。当电池内部产热产气,使温度达到上述温度范围内时,封边处第一封装层30融化,使得封边处封装拉力下降。因此,封边处会被冲开,释放出电池内部的高温气体,从而降低电极组件变形导致的短路风险和持续升温可能引发的爆炸起火风险,提高电池安全性。其中,若第一封装层30的熔点小于100℃,电池内部产热尚不严重的情况下封边处即被冲开,造成不必要的漏液风险,影响电池正常使用;若第一封装层30的熔点大于130℃时,电池内部产热较为严重的情况下封边处才被冲开,不利于电池安全性的提高。

54.在一实施方式中,第一封装层30包括共聚物,第一封装层30的聚合单体包括丙烯和乙烯。即第一封装层30包括丙烯-乙烯嵌段共聚物。通过丙烯和乙烯混合在一起共聚的方式,得到的共聚物主链中分布有丙烯和乙烯链段,乙烯链段用于降低第一封装层30整体的熔点。

55.在另一实施方式中,第一封装层30还可以包括聚丙烯和至少一种不同于聚丙烯的聚合物,聚合物的熔点低于聚丙烯的熔点。所述聚合物可以为聚乙烯(pe)和/或聚烯烃弹性体(poe)。在本实施方式中,所述聚合物具体可以为聚乙烯,聚丙烯在第一封装层30中的质量百分比为70%~99.9%,聚乙烯在第一封装层30中的质量百分比为0.1%~30%。通过在第一封装层30中添加熔点较低的其它聚合物的方式,同样可以降低第一封装层30整体的熔点。同时,聚丙烯可以保证封装膜1在封装后具有一定的封装强度。

56.在其它实施方式中,第一封装层30包括无规聚丙烯。无规聚丙烯熔点相较于等规聚丙烯的熔点低,因此同样可以降低第一封装层30整体的熔点。

57.在一实施方式中,封装膜1还包括位于保护层10和金属层20之间的粘结层40。粘结层40用于粘结保护层10和金属层20,从而防止保护层10和金属层20脱落。粘结层40所采用的粘结材料可包括丙烯酸树脂、环氧树脂或聚氨酯中的至少一种。

58.进一步地,保护层10的材质包括尼龙或聚对苯二甲酸乙二醇酯(pet)中的至少一

种。金属层20具体可以为铝箔层或不锈钢层。

59.请参阅图2,本技术另一实施方式还提供一种封装膜2。与上述封装膜1不同之处在于,封装膜2还包括第二封装层50。如图所示,第一封装层30位于金属层20和第二封装层50之间。第二封装层50的熔点大于130℃。其中,第二封装层50可包括聚丙烯。

60.通过在封装膜2中添加熔点稍高的第二封装层50,有利于提高封装膜2整体的封装强度。同时,相较于现有技术中采用聚丙烯制得的封装层,在第一封装层30和第二封装层50的总厚度与现有技术的封装层厚度相同的情况下,本技术的包装袋的封边更容易在内部高温气体作用下被冲开,同样有利于提高电池的安全性。

61.在一实施方式中,第一封装层30和第二封装层50的总厚度为20微米至100微米。其中,若第一封装层30和第二封装层50的总厚度小于20微米,封装膜2的封装强度不足,且不利于使封装膜2与极耳之间电绝缘;若第一封装层30和第二封装层50的总厚度大于100微米,则会增加电池的重量。更具体地,第一封装层30和第二封装层50的厚度均不小于10微米。

62.请参阅图3,本技术又一实施方式还提供一种封装膜3。与上述封装膜2不同之处在于,第二封装层50还可以位于金属层20和第一封装层30之间。可以理解,在这种情况下,将封装膜3对折并热封后,两层第一封装层30熔融并连接。由于聚丙烯的粘结力较大,因此将第二封装层50设置于金属层20和第一封装层30之间,可以提高与金属层20的粘接力。另一方面,当电池内部温度较高时,可以保证封边处两层第一封装层30之间先被冲开,从而释放电池内部高温气体。

63.请参阅图4,本技术再一实施方式还提供一种封装膜4。与上述封装膜3、4不同之处在于,第二封装层50的数量为两个,第一封装层30位于两个第二封装层50之间。第一封装层30和两个第二封装层50的总厚度为20微米至100微米。更具体地,第一封装层30或第二封装层50的厚度不小于10微米。

64.请参阅图5,本技术另一实施方式还提供一种封装膜5。与上述封装膜4不同之处在于,第二封装层50位于两个第一封装层30之间。

65.请参阅图6,本技术一实施方式还提供一种电池100,包括电极组件102和用于包覆电极组件102的包装袋101。包装袋101由封装膜1(或者,封装膜2、3、4或5)封装而成。封装膜1(或者,封装膜2、3、4或5)的第一封装层30位于电极组件102和保护层10之间。即,第一封装层30更靠近电极组件。

66.在一实施方式中,包装袋101包括用于封装电极组件102的包装袋主体1011和连接包装袋主体1011的封边1012。定义封边1012处的包装袋101的封装拉力为f,电池100内的温度为t,则f和t满足以下关系:f(n/mm)=22.933-0.175t(℃)。

67.其中,当电池100内的温度t达到100℃或100℃以上时,封边1012处的包装袋101的封装拉力f即开始大幅降低,从而使封边1012处容易被冲开。

68.其中,电极组件102包括负极极片、正极极片和隔离膜。负极极片、正极极片和隔离膜层叠卷绕。隔离膜用于防止负极极片和正极极片直接接触,防止电极组件102短路。更具体地,封边1012包括顶封边1013和侧封边1014。电池100还包括分别电连接于负极极片和正极极片的负极极耳103和正极极耳104。负极极耳103和正极极104自顶封边1013伸出包装袋101外,从而与外部元件电连接。其中,由于热封包装膜形成顶封边1013和侧封边1014后,侧

封边1014通常需要相对于包装袋主体101进行翻折,因此顶封边1013相较于侧封边1014更容易被冲开。

69.其中,本技术的电池100包括可以发生电化学反应的任何装置,如所有种类的一次电池、二次电池、燃料电池、太阳能电池或电容。特别的,电池可以是锂二次电池,包括锂金属二次电池、锂离子二次电池、锂聚合物二次电池和锂离子聚合物二次电池。

70.请参阅图7,本技术还提供一种具有上述电池100的电子装置200。本技术的电池100适用于各种领域的电子装置200。在一实施方式中,本技术的电池100可用于,但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

71.以下将结合具体实施例和对比例对本技术进行进一步说明。其中,以下具体实施例以封装膜包括一个第一封装层和一个第二封装层,且第二封装层位于第一封装层和金属层之间为例并结合具体制备过程和测试方法对本技术进行说明,本领域技术人员应理解,本技术中描述的制备方法仅是实例,在其他的实施例中,并不限于此种实施例。其他任何合适的制备方法均在本技术的范围内。

72.实施例1

73.封装膜包括依次叠设的保护层、粘结层、金属层、第二封装层和第一封装层。以质量百分比计,第一封装层包括由90%的丙烯和10%的乙烯共聚而成的聚合物。第一封装层熔点为120℃。第二封装层包括聚丙烯,熔点为160℃。第一封装层和第二封装层的总厚度45微米。封装膜的总厚度为113微米。

74.实施例2

75.与实施例1不同之处在于,第一封装层包括由75%的丙烯和25%的乙烯共聚而成的聚合物。第一封装层熔点为100℃。

76.实施例3

77.与实施例1不同之处在于,第一封装层包括由94%的丙烯和6%的乙烯共聚而成的聚合物。第一封装层熔点为130℃。

78.对比例

79.与实施例1不同之处在于,第一封装层包括聚丙烯,熔点为140℃。

80.对实施例1-3和对比例的封装膜分别进行热封,热封温度为175℃,压力为0.4mpa,时间为3秒,得到包装袋。然后,对包装袋进行高温预处理,具体为:将包装袋浸泡在85℃的电解液中,静置48h,按质量百分比计,电解液包括30%的碳酸乙烯酯、30%的碳酸丙烯酯及40%的丙酸甲酯,然后将包装袋取出并浸泡在乙醇中5分钟,取出晾干。

81.然后,对包装袋封边处的封装拉力进行测试,具体为:沿垂直于包装袋封边的方向,裁剪得到宽度为8mm的样品;将样品夹持于高铁拉力机上,分别升温至不同的温度(模拟电池内的温度)后保温5分钟,设置拉伸速度为175

±

5mm/min,将样品沿180度方向向上提拉以进行剥离,读取剥离力。将读取的剥离力数值(单位n)除以样品宽度,计算得到样品的封装拉力(n/mm)。

82.表1

[0083][0084]

结合表1和图8可知,当温度当电池内的温度t达到100℃或100℃以上时,相较于对比例,实施例1-3封边处的包装袋的封装拉力f更快地降低,表明实施例1-3封边处温度t达到100℃或100℃以上时更容易被冲开。其中,由于实施例2的第一封装层的熔点相对最低,因此在温度t达到100℃或100℃以上时,封边处的包装袋的封装拉力f降低最快。

[0085]

以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1