一种医用敷料贴热压切片一体成型设备的制作方法

1.本发明涉及医用敷料贴加工技术领域,特别是涉及一种医用敷料贴热压切片一体成型设备。

背景技术:

2.敷料贴是一种医护用品,敷料贴一般包括多层结构,以水溶性高分子材料为基质骨架,富含60%水份,通过所含薄荷脑等有效成份与水凝胶物理作用达到冷敷治疗效果。可以降低关节组织损伤,消除肿胀疼痛减少炎症的并发,应用于医疗护理、家庭自救护理、室外运动、野外急救、体育运动、术后护理和各种运动损伤,对四肢扭伤,软组织搓伤,关节肿痛有较大的辅助治疗作用,对骨伤石膏拆除后的肿胀控制,能达到一定康复作用。

3.医用敷料贴在加工时,需要将多层结构重叠后再进行热压成型,然后再剪裁成合适的长度。现有的热压成型设备和切片成型设备一般分开设置,效率低下;现有的热压成型设备的热压效果较差;现有的敷料切片机切片的平整度低,且现有的敷料切片机的切刀一般为固定安装,不便于拆卸和安装,当切片损坏时,无法及时的更换,影响切片机的使用效率。

技术实现要素:

4.基于此,本发明的目的在于克服现有技术中的缺点和不足,提供一种医用敷料贴热压切片一体成型设备。

5.一种医用敷料贴热压切片一体成型设备,包括工作台、至少两条原料辊筒、热压装置、驱动装置、切割装置、两组压平装置;

6.所述两条原料辊筒沿工作台的长度方向转动设置在所述工作台的第一端;

7.所述热压装置设置在所述工作台上,位于原料辊筒的后端,用于对敷料进行热压;

8.所述驱动装置设置在所述工作台上,位于热压装置的后端,用于带动敷料移动;

9.所述切割装置设置在所述工作台上,位于驱动装置的后端,用于切割敷料;

10.所述两组压平装置分别设置在切割装置的两端,用于压平敷料;

11.敷料依次经过热压装置、驱动装置、靠近驱动装置的压平装置、切割装置、远离驱动装置的压平装置。

12.本发明所述的医用敷料贴热压切片一体成型设备,原料辊筒的数量取决于敷料的层数量,敷料层数越多,原料辊筒的数量越多;通过将原料共同经过热压装置进行热压,进而实现敷料的热压成型;通过将驱动装置设置在热压装置的后端,为敷料提供动力,因此热压装置无需额外设置动力装置,进而简化了装置结构,降低装置成本;通过将两组压平装置设置在切割装置的两端,将切割前和切割后的敷料捋顺,使其表面平整,进而使切片后也保持平整,提高了加工的成本率,进而提高加工的效率。

13.进一步地,所述热压装置包括第一转动辊、第一转轴、第二转动辊、第二转轴和加热器;所述第一转轴和第二转轴转动设置在所述工作台上,所述第一转动辊和第二转动辊

分别套设在第一转轴和第二转轴上;所述第一转动辊和第二转动辊共同压紧敷料;所述第一转轴与所述加热器电连接。

14.采用上述进一步方案的有益效果是,通过加热器对第一转轴进行加热,进而可对第一转动辊的内部进行均匀的加热,进而可实现敷料的有效热压,热压效果好。

15.进一步地,还包括至少两条导向辊筒;所述导向辊筒分别转动设置在工作台上,且分别位于对应一条原料辊筒的后端,用于导向敷料。

16.采用上述进一步方案的有益效果是,通过设置导向辊筒,可对各敷料原料进行导向,避免各敷料原料在移动到热压装置之前产生干涉。

17.进一步地,还包括至少两条原料支架;所述原料支架的顶面两侧分别垂直向下延伸设有插槽,所述原料辊筒的两端分别转动设置在插槽内。

18.采用上述进一步方案的有益效果是,通过设置原料支架,并在原料支架的顶面两侧分别垂直向下延伸设有插槽,可直接将原料辊筒放置在插槽内,方便安装和更换。

19.进一步地,所述驱动装置包括驱动源和驱动滚轴;所述驱动滚轴转动设置在所述工作台上,且驱动滚轴的侧面与工作台的顶面共同压紧敷料;所述驱动源的输出轴与所述驱动滚轴同轴连接;所述压平装置包括压平滚轴,所述压平滚轴转动设置在所述工作台上,且压平滚轴的轴线方向与驱动滚轴的轴线方向相互平行,压平滚轴的侧面与工作台的顶面共同压紧敷料。

20.采用上述进一步方案的有益效果是,通过驱动滚轴与工作台共同压紧敷料、通过压平滚轴与工作台共同压紧敷料,有效利用工作台,使结构更紧凑,简化了结构,降低了成本。

21.进一步地,还包括第一皮带和第二皮带;驱动滚轴和各压平滚轴均同轴设有带轮;所述第一皮带通过所述带轮连接驱动滚轴和靠近驱动装置的压平滚轴;所述第二皮带通过所述带轮连接两条压平滚轴;所述驱动滚轴和各压平滚轴的直径相同;

22.还包括两个压紧轮;所述两个压紧轮转动设置在所述工作台上,且两个压紧轮分别压紧第一皮带和第二皮带。

23.采用上述进一步方案的有益效果是,通过设置第一皮带和第二皮带,实现了驱动滚轴和各压平滚轴的同步转动,进而为压平滚轴提供动力,使敷料可在工作台上各个位置同步地移动,不会有皱褶等情况的发生;通过设置压紧轮,可压紧第一皮带和第二皮带,使第一皮带和第二皮带紧紧地套紧对应的驱动滚轴和压平滚轴。

24.进一步地,所述驱动滚轴和压平滚轴的外侧面均套设有橡胶减速套;所述橡胶减速套与工作台的顶面共同压紧敷料。

25.采用上述进一步方案的有益效果是,通过设置橡胶减速套,实现对敷料的挤压,如此可以提高敷料传输时的稳定性。

26.进一步地,所述切割装置包括动力源、移动板、两条导柱和刀模;所述动力源固定在工作台的上方,所述动力源的输出端与移动板连接;所述两条导柱垂直设置在工作台的顶面上;所述移动板设有两个滑孔,各滑孔与一条导柱滑动连接;所述动力源带动移动板沿导柱方向上下移动;所述刀模设置在所述移动板的下方。

27.采用上述进一步方案的有益效果是,通过设置动力源带动移动板和刀模垂直运动,进而可实现刀模切割敷料;敷料的切割形状可通过更换刀模进而调整。

28.进一步地,所述切割装置包括两个预压件;所述两个预压件垂直滑动设置在所述移动板的底部,并位于所述刀模的两侧;所述预压件与所述移动板之间设有弹簧;所述预压件的高度大于所述刀模的高度。

29.采用上述进一步方案的有益效果是,通过动力源带动移动板和刀模向下运动,预压件先接触下方的敷料,进而对敷料进行压紧,避免敷料两侧乱窜或弯曲,进而移动板克服弹簧的弹力,进而继续带动刀模向下运动切割敷料,使切割更平整。

30.进一步地,所述预压件的底部转动设有若干滚轮。

31.采用上述进一步方案的有益效果是,刀模切割后,移动板带动刀模向上运动一段距离后,预压件才离开敷料,此段时间内,通过设置滚轮,可在刀模离开敷料时,敷料可以马上在工作台上运行,无需等待预压件离开敷料后才移动敷料,大大提高了装置的工作效率,提高产出率,节约工时。

32.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

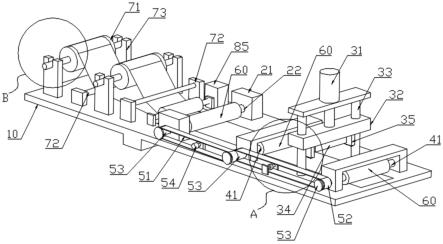

33.图1为本发明的医用敷料贴热压切片一体成型设备的第一结构示意图;

34.图2为图1中a处的局部放大图;

35.图3为图1中b处的局部放大图;

36.图4为本发明的医用敷料贴热压切片一体成型设备的第二结构示意图;

37.图5为本发明的移动板、刀模、预压件的剖面结构示意图。

38.图中:10、工作台;21、驱动源;22、驱动滚轴;31、动力源;32、移动板;33、导柱;34、刀模;35、预压件;36、弹簧;37、滚轮;41、压平滚轴;51、第一皮带;52、第二皮带;53、带轮;54、压紧轮;60、橡胶减速套;71、原料辊筒;72、导向辊筒;73、原料支架;731、插槽;81、第一转动辊;82、第一转轴;83、第二转动辊;84、第二转轴;85、加热器。

具体实施方式

39.请参阅图1至图5,本实施例的一种医用敷料贴热压切片一体成型设备,包括工作台10、两条原料支架73、两条原料辊筒71、热压装置、驱动装置、切割装置、两组压平装置;

40.具体的,所述两条原料支架73设置在所述工作台10上,所述两条原料辊筒71沿工作台10的长度方向转动设置在所述工作台10的第一端;所述原料支架73的顶面两侧分别垂直向下延伸设有插槽731,所述原料辊筒71的两端分别转动设置在插槽731内;

41.具体的,所述热压装置设置在所述工作台10上,位于原料辊筒71的后端,用于对敷料进行热压;

42.具体的,所述驱动装置设置在所述工作台10上,位于热压装置的后端,用于带动敷料移动;

43.具体的,所述切割装置设置在所述工作台10上,位于驱动装置的后端,用于切割敷料;

44.具体的,所述两组压平装置分别设置在切割装置的两端,用于压平敷料;

45.具体的,敷料依次经过热压装置、驱动装置、靠近驱动装置的压平装置、切割装置、远离驱动装置的压平装置。

46.更具体的,所述热压装置包括第一转动辊81、第一转轴82、第二转动辊83、第二转轴84和加热器85;所述第一转轴82和第二转轴84转动设置在所述工作台10上,所述第一转动辊81和第二转动辊83分别套设在第一转轴82和第二转轴84上;所述第一转动辊81和第二转动辊83共同压紧敷料;所述第一转轴82与所述加热器85电连接。

47.更具体的,还包括两条导向辊筒72;所述导向辊筒72分别转动设置在工作台10上,且分别位于对应一条原料辊筒71的后端,用于导向敷料。

48.更具体的,所述驱动装置包括驱动源21和驱动滚轴22;所述驱动源21优选为电机;所述驱动滚轴22转动设置在所述工作台10上,且驱动滚轴22的侧面与工作台10的顶面共同压紧敷料;所述驱动源21的输出轴与所述驱动滚轴22同轴连接;所述压平装置包括压平滚轴41,所述压平滚轴41转动设置在所述工作台10上,且压平滚轴41的轴线方向与驱动滚轴22的轴线方向相互平行,压平滚轴41的侧面与工作台10的顶面共同压紧敷料。

49.更具体的,还包括第一皮带51、第二皮带52和两个压紧轮54;驱动滚轴22和各压平滚轴41均同轴设有带轮53;所述第一皮带51通过所述带轮53连接驱动滚轴22和靠近驱动装置的压平滚轴41;所述第二皮带52通过所述带轮53连接两条压平滚轴41;所述驱动滚轴22和各压平滚轴41的直径相同;

50.所述两个压紧轮54转动设置在所述工作台10上,且两个压紧轮54分别压紧第一皮带51和第二皮带52。

51.更具体的,所述驱动滚轴22和压平滚轴41的外侧面均套设有橡胶减速套60;所述橡胶减速套60与工作台10的顶面共同压紧敷料。

52.更具体的,所述切割装置包括动力源31、移动板32、两条导柱33、刀模34和两个预压件35;所述动力源31优选为气缸;所述动力源31固定在工作台10的上方,所述动力源31的输出端与移动板32连接;所述两条导柱33垂直设置在工作台10的顶面上;所述移动板32设有两个滑孔,各滑孔与一条导柱33滑动连接;所述动力源31带动移动板32沿导柱33方向上下移动;所述刀模34设置在所述移动板32的下方;

53.所述两个预压件35垂直滑动设置在所述移动板32的底部,并位于所述刀模34的两侧;所述预压件35与所述移动板32之间设有弹簧36;所述预压件35的高度大于所述刀模34的高度;

54.所述预压件35的底部转动设有若干滚轮37。

55.本实施例的工作过程:

56.敷料原料从原料辊筒71经过对应的导向辊筒72,进而进入第一转动辊81和第二转动辊83之间,通过加热器85对第一转轴82以及第一转动辊81进行加热,进而对敷料原料进行热压,形成热压成型的敷料;

57.通过所述驱动源21带动所述驱动滚轴22转动,进而带动第一皮带51、第二皮带52、两条压平滚轴41转动,进而带动敷料在工作台10上移动;进而通过动力源31带动移动板32和刀模34垂直运动,进而可实现刀模34切割敷料;敷料的切割形状可通过更换刀模34进而调整,用户可通过控制自锁式步进电机进而拆装更换刀模34;

58.刀模34切割后,移动板32带动刀模34向上运动一段距离后,预压件35才离开敷料,此段时间内,通过设置滚轮37,可在刀模34离开敷料时,敷料可以马上在工作台10上运行,无需等待预压件35离开敷料后才移动敷料,大大提高了装置的工作效率,提高产出率,节约

工时。

59.相对于现有技术,本发明的原料辊筒的数量取决于敷料的层数量,敷料层数越多,原料辊筒的数量越多;通过将原料共同经过热压装置进行热压,进而实现敷料的热压成型;通过将驱动装置设置在热压装置的后端,为敷料提供动力,因此热压装置无需额外设置动力装置,进而简化了装置结构,降低装置成本;通过将两组压平装置设置在切割装置的两端,将切割前和切割后的敷料捋顺,使其表面平整,进而使切片后也保持平整,提高了加工的成本率,进而提高加工的效率。

60.另外,本发明还具有以下有益效果:

61.通过加热器对第一转轴进行加热,进而可对第一转动辊的内部进行均匀的加热,进而可实现敷料的有效热压,热压效果好;

62.通过设置导向辊筒,可对各敷料原料进行导向,避免各敷料原料在移动到热压装置之前产生干涉;

63.通过设置原料支架,并在原料支架的顶面两侧分别垂直向下延伸设有插槽,可直接将原料辊筒放置在插槽内,方便安装和更换;

64.通过驱动滚轴与工作台共同压紧敷料、通过压平滚轴与工作台共同压紧敷料,有效利用工作台,使结构更紧凑,简化了结构,降低了成本;

65.通过设置第一皮带和第二皮带,实现了驱动滚轴和各压平滚轴的同步转动,进而为压平滚轴提供动力,使敷料可在工作台上各个位置同步地移动,不会有皱褶等情况的发生;通过设置压紧轮,可压紧第一皮带和第二皮带,使第一皮带和第二皮带紧紧地套紧对应的驱动滚轴和压平滚轴;

66.通过设置橡胶减速套,实现对敷料的挤压,如此可以提高敷料传输时的稳定性;

67.通过设置动力源带动移动板和刀模垂直运动,进而可实现刀模切割敷料;敷料的切割形状可通过更换刀模进而调整;

68.通过动力源带动移动板和刀模向下运动,预压件先接触下方的敷料,进而对敷料进行压紧,避免敷料两侧乱窜或弯曲,进而移动板克服弹簧的弹力,进而继续带动刀模向下运动切割敷料,使切割更平整;

69.刀模切割后,移动板带动刀模向上运动一段距离后,预压件才离开敷料,此段时间内,通过设置滚轮,可在刀模离开敷料时,敷料可以马上在工作台上运行,无需等待预压件离开敷料后才移动敷料,大大提高了装置的工作效率,提高产出率,节约工时。

70.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1