三维成型用液晶薄膜、三维成型体及三维成型体的制造方法与流程

1.本发明涉及一种三维成型用液晶薄膜、三维成型体及三维成型体的制造方法。

背景技术:

2.通过在成型体的表面层叠装饰板而进行了装饰的成型体(装饰成型体)用于建筑物用部件及车辆内装用部件等。用于装饰成型体的装饰板通常以赋予能够视觉辨认的外观设计为目的,使用在基材上设置功能性层的装饰板(例如,专利文献1)。作为使用这种装饰板的方法,例如可以举出使用真空成型模具预先将装饰板成型为立体状(预成型),经预成型的片材插入到注射成型模具并将流动状态的树脂注射到模具内,从而将树脂与该片材一体成型的嵌入成型法。

3.在提供汽车的自动驾驶技术和虚拟现实(virtural reality、vr)

·

增强现实(augmented reality、ar)的器件中,已经开发了使用成像元件的各种传感技术。这种传感技术不仅能够利用人类的视觉识别的信息,而且还能够利用人类无法看到的偏振光及波长成分(例如红外线)来获取大量的信息。

4.在这种背景下,作为只能通过传感技术识别的设计或者能够通过传感技术和视觉两者识别的设计,提出了实施使用红外线吸收墨水的设计的物品(例如专利文献2)。

5.并且,在传感装置、人类能够视觉辨认的vr图像显示装置或ar图像显示装置的内部,内置有赋予了各种功能性的三维成型体。对这些三维成型体赋予肉眼无法识别的各种光学功能,有助于传感装置和图像显示装置的高功能化。

6.以往技术文献

7.专利文献

8.专利文献1:日本特开2004-322501号公报

9.专利文献2:日本特表2015-515063号公报

技术实现要素:

10.发明要解决的技术课题

11.发明人等提出了利用使用偏振光的设计作为实现具有这种人类的视觉不可见的设计的成型体的机构,并且考虑到成型的自由度和能够赋予的光学特性的自由度,对包括液晶层的三维成型用液晶薄膜进行了研究。

12.具体而言,发明人等为了对应用于传感装置、vr图像显示装置及ar图像显示装置的三维成型体赋予功能性,制作包括液晶层的三维成型用液晶薄膜通过使用模具等的真空成型等公知的成型法成型,对所获得的三维成型体的图像光的再现性进行了研究。另外,图像光的再现性是指在对所获得的三维成型体照射图像光时,能否再现性良好地再生源自该图像光的像。

13.进行了上述评价的结果,发现了根据三维成型用液晶薄膜的种类,有时上述图像光的再现性差,需要进一步的改善。

14.鉴于上述情况,本发明的课题在于提供一种在照射图像光时能够获得图像光的再现性优异的三维成型体的三维成型用液晶薄膜。

15.并且,本发明的课题还在于提供一种三维成型体及三维成型体的制造方法。

16.用于解决技术课题的手段

17.发明人等为了解决上述课题而努力的结果,发现了通过下述结构能够解决上述课题。即,本发明如下所述。

18.(1)一种三维成型用液晶薄膜,其包括基材和功能性层,

19.功能性层包括液晶层,液晶层由液晶组合物获得,

20.功能性层的最外表面的摩擦雾度变化为0.8%以下。

21.(2)根据(1)所述的三维成型用液晶薄膜,其中,

22.功能性层的最外表面的静摩擦系数小于1.0。

23.(3)根据(1)或(2)所述的三维成型用液晶薄膜,其中,

24.功能性层的断裂载荷为0.10mn/cm以上。

25.(4)根据(1)至(3)中任一项所述的三维成型用液晶薄膜,其中,

26.在功能性层的最外表面侧配置有液晶层。

27.(5)根据(1)至(4)中任一项所述的三维成型用液晶薄膜,其中,

28.液晶组合物为聚合性液晶组合物。

29.(6)根据(5)所述的三维成型用液晶薄膜,其中,

30.聚合性液晶组合物包含多官能聚合性液晶化合物。

31.(7)根据(5)所述的三维成型用液晶薄膜,其中,

32.聚合性液晶组合物包含非液晶性多官能聚合性化合物。

33.(8)根据(7)所述的三维成型用液晶薄膜,其中,

34.非液晶性多官能聚合性化合物为氨基甲酸酯多元醇与(甲基)丙烯酸的酯化合物或酯多元醇与(甲基)丙烯酸的酯化物。

35.(9)根据(1)至(8)中任一项所述的三维成型用液晶薄膜,其中,

36.液晶组合物包含聚合性液晶化合物,

37.聚合性液晶化合物呈近晶相。

38.(10)一种三维成型体,其由(1)至(9)中任一项所述的三维成型用液晶薄膜与树脂基部一体成型而成。

39.(11)一种三维成型体的制造方法,其包括:

40.工序1,通过真空成型工序将(1)至(9)中任一项所述的三维成型用液晶薄膜来预成型;

41.工序2,在注射成型模具内,将预成型的三维成型用液晶薄膜插入到规定位置并合模;及

42.工序3,向将注射成型模具合模而形成的型腔内注射流动状态的树脂,形成树脂与三维成型用液晶薄膜一体化的三维成型体。

43.(12)根据(11)所述的三维成型体的制造方法,其在工序1与工序2之间,还包括修整预成型的三维成型用液晶薄膜的剩余部分的工序4。

44.(13)一种三维成型体的制造方法,其包括将(1)至(9)中任一项所述的三维成型用

液晶薄膜真空成型而获得三维成型体的工序。

45.(14)一种三维成型体,其使用(1)至(9)中任一项所述的三维成型用液晶薄膜而成型而成。

46.发明效果

47.根据本发明,能够提供一种在照射图像光时能够获得图像光的再现性优异的三维成型体的三维成型用液晶薄膜。

48.并且,根据本发明,能够提供一种三维成型体及三维成型体的制造方法。

附图说明

49.图1是示意地表示本发明的三维成型用液晶薄膜的一例的剖视图。

50.图2是表示透镜元件的结构的示意图。

具体实施方式

51.以下,举出本发明的实施方式详细进行说明。另外,在本说明书中,使用“~”表示的数值范围是指将其前后所记载的数值作为下限值及上限值而包含的范围。

52.并且,关于角度“正交”及“平行”是指严格的角度

±

10

°

的范围,关于角度“相同”及“不同”能够以其差是否小于5

°

作为基准来进行判断。

53.并且,本说明书中,“可见光”是指380~780nm的可见光。并且,本说明书中,在关于测定波长没有特别记载的情况下,测定波长为550nm。

54.接着,对本说明书中所使用的术语进行说明。

55.<re(λ)、rth(λ)>

56.面内延迟及厚度方向的延迟的值是指使用axoscan opmf-1(opto science,inc.制造)并使用测定波长的光测定的值。

57.具体而言,通过利用axoscan opmf-1输入平均折射率((nx+ny+nz)/3)和膜厚(d(μm))来计算出

58.慢轴方向(

°

)

59.re(λ)=r0(λ)

60.rth(λ)=((nx+ny)/2-nz)

×

d。

61.另外,r0(λ)显示为利用axoscan opmf-1计算的数值,但是指re(λ)。

62.〔三维成型用液晶薄膜〕

63.本发明的三维成型用液晶薄膜至少包括基材和功能性层,

64.功能性层包括液晶层,液晶层由液晶组合物获得,

65.功能性层的最外表面的摩擦雾度变化为0.80%以下。

66.这里所说的摩擦雾度变化是指在通过摩擦试验对本发明的三维成型用液晶薄膜的功能性层的最外表面(与基材侧相反的一侧的表面)在规定条件下进行摩擦的前后,整个三维成型用液晶薄膜的雾度的变化有多大。即,是从摩擦试验后的雾度减去摩擦试验前的雾度而得的值。

67.上述摩擦雾度变化优选为0.75%以下,更优选为0.70%以下。上述摩擦雾度变化的下限并无特别限制,可以举出0%。

68.作为摩擦雾度变化的测定方法,在三维成型用液晶薄膜的功能性层的最外表面,使用表面性测定仪(shinto scientific co.,ltd.制“heidon tribogear type38”),作为摩擦用白棉布使用平纹细棉布3号,测定以载荷500gf往复50次前和往复50次后的三维成型用液晶薄膜的雾度变化(使平纹细棉布3号往复后的三维成型用液晶薄膜雾度-使平纹细棉布3号往复前的三维成型用液晶薄膜雾度)。雾度的测定使用nippon denshoku industries co.,ltd.制雾度计ndh4000。

69.另外,实现上述摩擦雾度变化的方法并无特别限制,例如,可以举出使用包含用于强化液晶层的韧性的单体(例如,氨基甲酸酯单体。具体而言,氨基甲酸酯多元醇与(甲基)丙烯酸的酯化合物等)的液晶组合物的方法、使用包含呈近晶相的聚合性液晶化合物的液晶组合物的方法及在液晶层上另外设置表面保护层的方法等。

70.本发明人等对所获得的三维成型体的图像光的再现性差的原因进行了研究的结果,发现了在用模具成型三维成型用液晶薄膜时,液晶层受到损伤或变形是主要原因。即,在将三维成型用液晶薄膜安装于成型模具时或从成型模具上取下时、以及在注射成型时由于施加于该薄膜的应力等而使液晶层受到损伤或变形,因此入射到所获得的三维成型体的图像光被散射,产生了图像的失真等。

71.相对于此,通过提高本发明的三维成型用液晶薄膜的功能性层的最外表面的耐磨性,可抑制在将三维成型用液晶薄膜安装于成型模具时或从成型模具取下时及注射成型时由于施加于该薄膜的应力等而使液晶层受到损伤和变形,可获得发挥所期望的光学特性的成型体。

72.以下,对该三维成型用液晶薄膜进行详细说明。

73.本发明的三维成型用液晶薄膜至少包括基材1和包括液晶层的功能性层2(图1,未图示液晶层)。在基材与液晶层之间,能够包括易粘接层等、用于改性基材的表面物性的表面改性层。此时,表面改性层包含在基材中。

74.功能性层能够通过在基材上依次设置构成功能性层的各层而形成,但是也可以在伪支撑体上设置功能性层之后,使用粘接层等将功能性层转印到基材上。此时的粘接层包含于功能性层。

75.并且,本发明的三维成型用液晶薄膜的功能性层的最外表面的静摩擦系数优选小于1.0。若功能性层的最外表面的静摩擦系数在规定范围内,则在模具内成型片材时产生的模具与功能性层的摩擦而产生的局部应力降低,能够获得图像光的再现性更优异的成型体。

76.功能性层的最外表面的静摩擦系数的下限并无特别限制,通常为0.2以上。

77.上述静摩擦系数的测定使用静摩擦测量仪(toyo seiki co.,ltd.制、摩擦测量仪an),在倾斜速度1度/秒的条件下实施。

78.并且,本发明的三维成型用液晶薄膜的功能性层的断裂载荷优选为0.10mn/cm以上。由于是可承受规定载荷的功能性层,因此能够防止由于成型时的变形而形成裂纹。

79.功能性层的断裂载荷的上限并无特别限制,通常为4.0mn/cm以下。

80.功能性层的断裂载荷的测定中,在具有支撑体和配置于支撑体上的功能性层的样品的功能性层侧的表面经由uv粘结剂贴合聚对苯二甲酸乙二酯薄膜,并使用滕喜龙(tensilon)万能材料试验机通过聚对苯二甲酸乙二酯薄膜的90度去皮剥离试验进行剥离

试验,将所获得的初始剥离载荷峰值作为膜的断裂强度。

81.另外,作为具有用于上述评价的功能性层的样品中所包含的支撑体可以举出后述树脂片、玻璃基板。另外,上述样品中可以包括用于调整液晶层的取向的取向层。

82.以下,对构成本发明的三维成型用液晶薄膜的基材及包括液晶层的功能性层进行详细说明。

83.<基材>

84.基材是成为功能性层的支撑体的部件。作为基材,考虑真空成型适性、在模具之间配置液晶薄膜而注射成型的同时进行装饰的同时装饰的适性而选择,例如可以举出由热塑性树脂构成的树脂片。

85.作为热塑性树脂,通常可以举出丙烯酸树脂、聚丙烯及聚乙烯等聚烯烃系树脂、聚碳酸酯树脂、丙烯腈-丁二烯-苯乙烯树脂(以下称为“abs树脂”)、氯乙烯树脂、聚酯系树脂、环烯烃树脂、以及纤维素酯树脂等。并且,作为基材,能够使用这些树脂的单层片材或相同种类或不同种类的树脂形成的多层片材。从在从片状卷料获得成型体或用于制作成型体的预成型体的过程中,能够用手等容易地去除剩余的部分的、所谓修整性优异的观点考虑,优选在基材上包含丙烯酸树脂(尤其是pmma树脂)、聚碳酸酯树脂或纤维素酯树脂。

86.基材的厚度根据成型形状和用途来选择,通常为0.02~1.0mm左右,一般为0.03~0.5mm左右。

87.基材可以是透明的或不透明的。在将三维成型体用作后述光学部件的情况下,优选使用透明基材。并且,根据用途,作为基材,可以是具有偏振光选择吸收性或偏振光选择反射性的光学部件(所谓的偏振片)、反射光或电磁波的光学部件及吸收与波长相对应的光的彩色滤光片等。

88.上述基材为了提高与设置于其上的层的密合性,能够根据需要对表面实施皂化法及氧化法等表面处理。并且,能够在制造基材时预先设置易粘接层。此时,易粘接层包含在基材中。

89.作为上述氧化法,例如可以举出电晕放电处理、铬氧化处理、火焰处理、热风处理及臭氧

·

紫外线处理法等。这些表面处理可根据基材的种类适当地选择,但是从效果及操作性等的观点考虑,优选为电晕放电处理法。

90.并且,优选在基材的、与赋予包括液晶层的功能性层的面相反的表面,根据需要实施粘连防止处理。作为粘连防止处理,可以举出基材表面的粗糙化处理、赋予作为防粘连剂包含微粒的涂层的处理及在基材中预先添加微粒作为防粘连剂的处理等。并且,可以预先设置成型后可去除的表面保护薄膜,对表面保护薄膜赋予粘连防止功能。

91.<功能性层>

92.功能性层至少包括液晶层,液晶层是由液晶组合物获得的层。

93.功能性层可以仅由液晶层构成,并且,也可以由液晶层和其他层构成。液晶层和其他层可以依次层叠,并且,也可以是液晶层与其他层一体构成且仅通过成分的分布不均而分别区分的层。

94.液晶层的配置位置并无特别限制,可以配置于功能性层的最外表面侧(与基材相反的一侧的表面侧)。

95.〔液晶层〕

96.本发明中所包含的液晶层是由液晶组合物获得的层。更具体而言,也可以是使液晶组合物成为规定取向状态后,通过聚合反应或冷却来固定其取向的层。在使用聚合性液晶组合物的情况下,聚合反应后的液晶层中所包含的成分可能不在显示液晶性,但在本说明书中也将它们包括在内称为液晶层。

97.液晶层的取向状态能够取任意的取向,例如可以举出均匀取向、垂直取向、喷雾取向、胆甾醇取向、扭曲取向及混合取向等。也可以使多个取向状态在层的面内或在沿厚度方向区分的每个区域以不同的状态层叠或排列。液晶层的光学特性能够根据目的进行选择,能够赋予面内相位差及厚度方向相位差等相位差性、旋光性、胆甾醇反射性、衍射性、以及消偏振性等功能。并且,液晶层在可见区域或红外区域可以是透明的,但是通过添加二色性色素或无机各向异性微粒,可以赋予具有各向异性

·

波长选择性的光吸收特性、偏振光发光特性。

98.液晶层可以在本发明的三维成型用液晶薄膜的整个面显示均匀的光学特性,也可以在面内显示不同的光学特性的多个区域被图案化。图案化可以具有5厘米~1毫米的宽度或周期且在宏观上构成设计,也可以具有小于1毫米的宽度或周期且在宏观上不形成设计,但是通过图案化表现出特殊的光学效果。

99.{液晶组合物}

100.液晶层由包含液晶化合物的液晶组合物形成。液晶组合物可以是包含呈液晶性且在分子内具有聚合性基团的聚合性液晶化合物的液晶组合物,也可以是包含高分子液晶化合物的液晶组合物。并且,液晶组合物可以包含其他聚合性化合物、取向稳定剂、聚合引发剂及溶剂等。其中,从强度、韧性及耐热性优异的观点考虑,优选液晶层为由包含具有聚合性基团的化合物的组合物(所谓的聚合性液晶组合物)形成的层。

101.在液晶组合物中,液晶化合物的含量相对于液晶组合物中的总固体成分100质量份,优选为75~95质量份,更优选为75~90质量份,进一步优选为80~90质量份。由于液晶化合物的含量在上述范围内,因此光学各向异性和液晶的取向性提高,并且容易获得所期望的光学特性。

102.另外,上述固体成分是指液晶组合物中除溶剂以外的成分。另外,即使上述成分的性状为液体状,也作为固体成分进行计算。

103.(高分子液晶化合物)

104.作为高分子液晶化合物,例如可以举出日本特开2011-237513号公报中所记载的热致液晶高分子。并且,高分子液晶化合物可以在高分子末端或侧链具有交联性基团(例如,丙烯酰基及甲基丙烯酰基)。高分子液晶化合物可以是在高分子主链内包含介晶的所谓的主链型液晶高分子,也可以是在侧链上包含介晶的侧链型液晶高分子。从玻璃化转变点、液晶的各种相转变点等热物性、光学各向异性的设计的自由度优异的观点考虑,作为高分子液晶化合物优选为侧链型液晶高分子。

105.作为高分子液晶化合物,优选为包含由下述通式(1)表示的重复单元的高分子液晶化合物。

106.通式(1)

107.[化学式1]

[0108][0109]

在此,上述式(1)中,

[0110]

r表示氢原子或甲基。

[0111]

l表示单键或2价的连接基团。

[0112]

b表示氢原子、卤原子、氰基、烷基、烷氧基、氨基、氧基羰基、酰氧基、酰氨基、烷氧基羰基氨基、磺酰氨基、氨磺酰基、氨基甲酰基、烷硫基、磺酰基、亚硫酰基、脲基或交联性基团。

[0113]

m表示介晶基团。

[0114]

(聚合性液晶化合物)

[0115]

聚合性液晶组合物中所包含的聚合性液晶化合物具有折射率各向异性,并且具有通过成为规定取向状态而赋予所期望的光学特性的功能。

[0116]

作为聚合性液晶化合物,例如可以举出呈向列相及近晶相等液晶相的材料。并且,能够使用棒状液晶化合物及圆盘状液晶化合物等具有各种结构的聚合性液晶分子。

[0117]

聚合性液晶化合物的折射率各向异性的波长分散性可以是正波长分散性,也可以是逆波长分散性。在此所说的聚合性液晶化合物的波长分散性,在使其聚合性液晶化合物均匀取向的膜中,膜的面内相位差re(450)与re(550)与re(650)的关系满足由式(1)或式(2)表示的关系时定义为正波长分散性,当满足由式(3)或式(4)表示的关系时定义为逆波长分散性。

[0118]

re(450)/re(550)≥1

……

(1)

[0119]

re(650)/re(550)≤1

……

(2)

[0120]

re(450)/re(550)≤1

……

(3)

[0121]

re(650)/re(550)≥1

……

(4)

[0122]

作为在本实施方式中所使用的聚合性液晶化合物,能够使用日本特开平8-050206号公报、日本特开2007-002220号公报、日本特开2010-244038号公报、日本特开2008-19240号公报、日本特开2013-166879号公报、日本特开2014-078036号公报、日本特开2014-198813号公报、日本特开2011-006360号公报、日本特开2011-006361号公报、日本特开2011-207765号公报、日本特开2008-273925号公报及日本特开2015-200877号公报中所记载的化合物等。并且,能够混合使用多种不同的聚合性液晶化合物。

[0123]

聚合性液晶化合物优选在分子内具有2个以上的聚合性基团(例:丙烯酰基)。即,聚合性液晶化合物优选为具有2个以上的聚合性基团的多官能聚合性液晶化合物。当在分子内具有2个以上的聚合性基团时,由聚合性液晶化合物获得的聚合物的交联结构变得坚韧,即使在施加摩擦或变形应力时,液晶层也不会破坏或发生较大的变形,能够获得不易产生划痕或变形等缺陷的三维成型用液晶薄膜。

[0124]

并且,作为聚合性液晶化合物,优选为呈近晶相的聚合性液晶化合物。通过使用呈

近晶相的聚合性液晶化合物,将液晶层固定在近晶相上,即使在成型时加热和施加应力,液晶层的光学特性也难以改变,并且由于层结构密集且牢固,因此能够获得不容易产生划痕和变形等缺陷的三维成型用液晶薄膜。

[0125]

(其他聚合性化合物)

[0126]

作为聚合性液晶组合物中所包含的聚合性化合物,优选为非液晶性多官能聚合性化合物。

[0127]

作为非液晶性多官能聚合性化合物,可以举出公知的多元醇类与(甲基)丙烯酸的酯化合物类。作为多元醇,除了甘油、三羟甲基丙烷、季戊四醇、二季戊四醇等以外,可以举出由多元醇和多羧酸获得的酯多元醇、由多元醇和多元异氰酸酯获得的氨基甲酸酯多元醇等。从能够对液晶层赋予韧性和易成型性的观点考虑,优选为酯多元醇与(甲基)丙烯酸的酯化合物或氨基甲酸酯多元醇与(甲基)丙烯酸的酯化合物。

[0128]

作为氨基甲酸酯多元醇与(甲基)丙烯酸的酯化合物,可以举出后述实施例栏中所使用的ebecryl1290(daicel-allnex ltd.制)、laromer lr9000(basf公司制)及eb1290(daicel-allnex ltd.制)。

[0129]

非液晶性多官能聚合性化合物在分子内所具有的聚合性基团的数优选为2~8,更优选为3~6。

[0130]

(取向稳定剂)

[0131]

液晶组合物可以包含取向稳定剂。

[0132]

通过添加取向稳定剂,能够抑制各种干扰因素以使液晶化合物的取向稳定化并获得相位差不均匀少的液晶层。并且,通过适当地选择取向稳定剂的结构,能够将液晶层的取向调整为水平取向、垂直取向、混合取向及胆甾醇取向等任意的取向。

[0133]

从兼顾取向稳定化和流平性的观点考虑,作为取向稳定剂,优选为在侧链上具有氟代脂肪族的丙烯酸聚合物(记载于日本特开2008-257205号公报的0022~0063段、日本特开2006-91732号公报的0017~0124段中)。通过使用在侧链上具有氟代脂肪族的丙烯酸聚合物,能够降低包括液晶层的功能性层的表面的静摩擦系数。

[0134]

(聚合引发剂)

[0135]

液晶组合物可以包含聚合引发剂。

[0136]

能够根据聚合性液晶化合物的聚合性基团选择各种聚合引发剂。作为聚合性液晶化合物与聚合引发剂的优选组合,可以举出聚合性液晶化合物为(甲基)丙烯酸酯化合物,聚合引发剂为自由基聚合引发剂的组合。

[0137]

作为聚合引发剂,可以举出公知的各种聚合引发剂。为了实现所期望的取向,优选组合物的经时稳定性和涂布膜的深部固化性优异,在这种观点上,优选为肟酯化合物(美国专利第4,255,513号说明书及日本特开2001-233842号公报等)、或酰基氧化膦化合物(日本特公平5-029234号公报、日本特开平10-095788号公报及日本特开平10-029997号公报记载等)。

[0138]

(溶剂)

[0139]

液晶组合物可以包含溶剂。

[0140]

作为溶剂,可以举出各种公知的溶剂。在选择溶剂时,优选考虑聚合性液晶化合物和其他成分的溶解性、液晶组合物对基材的润湿性、表面张力、粘度及挥发性来选择。

[0141]

液晶组合物中的溶剂的含量相对于液晶组合物总量,优选为50~90质量%,更优选为60~85质量%。

[0142]

(其他成分)

[0143]

作为可以包含液晶组合物的其他成分,可以举出色素、uv吸收剂及非聚合性功能性添加剂。尤其,作为色素,通过使用棒状二色性色素,能够赋予与液晶的取向相对应的二色性吸收特性。通过对液晶层赋予二色性吸收特性,能够将液晶层用作吸收型起偏器。

[0144]

作为二色性色素,优选为日本特开2013-101328号公报的实施例中所记载的偶氮色素等。

[0145]

{其他层}

[0146]

作为可以包括在功能性层中的其他层,例如可以举出取向层、表面保护层及着色层等。

[0147]

取向层形成于基材上,通过其取向限制力,能够使形成于取向层上的液晶层的液晶化合物取向。

[0148]

作为取向层,能够应用能够使成为液晶层的液晶化合物取向的各种结构。例如,可以举出包含聚合物等有机化合物的层的摩擦处理膜、无机化合物的倾斜蒸镀膜、具有微槽的膜及累积通过朗缪尔-布洛杰特法由如ω-二十三烷酸、双十八烷基甲基氯化铵及硬脂酸甲酯那样的有机化合物形成的lb(langmuir-blodgett)膜而得的膜等。此外,还可以举出在光的照射时产生取向功能的取向膜等。

[0149]

作为取向层,优选对包含聚合物等有机化合物的层(聚合物层)的表面进行摩擦处理而形成的层。摩擦处理通过用纸或布在一定方向上对聚合物层的表面摩擦数次来实施。作为用于形成取向层的聚合物,优选为聚酰亚胺、聚乙烯醇、日本专利第3907735号公报的0071~0095段中所记载的改性聚乙烯醇或日本特开平9-152509号公报中所记载的具有聚合性基团的聚合物。

[0150]

并且,作为取向层,还优选为对光取向性的原材料照射偏振光或非偏振光而制成取向层的、所谓的光取向层(光取向膜)。另外,优选通过从垂直方向或倾斜方向照射偏振光的工序或从倾斜方向照射非偏振光的工序来形成具有取向限制力的光取向层。通过利用光取向层,能够使液晶化合物以优异的对称性进行取向。

[0151]

从抑制异物缺陷获得均匀的三维成型用液晶薄膜的观点考虑,优选为能够以非接触方式赋予取向限制力的光取向膜。

[0152]

光取向层能够通过成为光取向层的涂布液的涂布及干燥在长形基材上形成成为光取向层的材料层后,通过基于直线偏振光的紫外线的照射而形成。另外,成为该光取向层的材料能够使用可应用光取向的方法的各种材料。例如,能够使用光二聚化型材料、尤其包含肉桂酸衍生物的化合物。并且,也能够优选使用偶氮化合物等光异构化材料。

[0153]

关于取向层的厚度,只要能够发挥取向功能,则并无特别限定,但是优选0.01~5μm,更优选0.05~2μm,进一步优选0.1~0.5μm。当取向层的厚度在上述范围内时,能够发挥优异的取向限制力,并且抑制异物缺陷的效果高。

[0154]

基材及取向层可以单独设置为发挥各自功能的层,也可以是基材兼作取向层,即,基材表面具有取向限制力的形态。并且,在分别设置基材和取向层的情况下,可以将基材和取向层接触设置,也可以在基材与取向层之间插入其他层。

[0155]

作为在基材表面不设置取向层而直接赋予取向限制力的方法,可以举出对基材表面实施上述摩擦和偏振光照射等处理的方法及将基材拉伸而构成基材的使高分子在规定方向上取向的方法。

[0156]

当在基材上设置取向层时,作为可以插入基材与取向层之间的上述其他层,可以举出阻挡层及冲击缓和层等,它们包含于功能性层中。但是,在将功能性层或液晶层形成为与基材不同的伪支撑体之后,将其转印到基材上而获得本发明的三维成型用液晶薄膜的情况下,并不一定限定于上述方式。

[0157]

表面保护层能够设置在功能性层的最外表面侧,以保护液晶层。液晶层与表面保护层可以直接接触,也可以隔着其他层(阻挡层、冲击缓和层、易粘接层等)而层叠。表面保护层优选为由固化性树脂组合物获得的层,优选交联固化。

[0158]

表面保护层的厚度可根据用途来适当地设定,从兼顾对成型模具的形状追随性和表面保护功能的观点考虑,优选为0.5~10μm,更优选为0.7~5μm。在不影响液晶层的光学特性的范围内,表面保护层的表面可以被赋予防眩光性和防粘连性。

[0159]

作为固化性树脂组合物,可以举出包含(甲基)丙烯酸基、环氧基及氧杂环丁基等聚合性基团的单体、包含低聚物和/或预聚物的组合物、以及聚酰胺酸、聚酰亚胺前体及三聚氰胺等热交联性树脂组合物。作为包含(甲基)丙烯酸基作为聚合性基团的固化性树脂组合物,在耐磨性和成型性优异且有效地保护液晶层的观点考虑,优选为聚碳酸酯(甲基)丙烯酸酯或丙烯酸硅酮(甲基)丙烯酸酯与多官能(甲基)丙烯酸酯的混合物。根据需要,可以在固化性树脂组合物中添加聚合引发剂、交联催化剂、表面活性剂、抗静电剂及防粘连剂等。使用氟系或硅酮系表面活性剂时,功能性层表面的静摩擦系数降低,因此优选。

[0160]

并且,固化性树脂组合物可以包含上述氨基甲酸酯多元醇与(甲基)丙烯酸的酯化合物。

[0161]

着色层能够设置于任意位置,以附加地赋予人类视觉可识别的设计。作为构成着色层的组合物,能够无限制地使用能够用于三维成型用液晶薄膜的公知的各种组合物。着色层不仅是指在可见区域具有吸收的层,而且指能够通过反射或散射来赋予人类可视觉辨认的设计的整个层。

[0162]

可根据用途来适当地选择着色层的厚度和着色的程度。并且,上述表面保护层和取向层也可以兼具着色层的功能。

[0163]

〔三维成型用液晶薄膜的制造方法〕

[0164]

本发明的三维成型用液晶薄膜的制造方法并无特别限制,例如,能够通过以下方法来制造。

[0165]

i)根据需要,在基材上设置取向层或对基材实施取向处理的工序;

[0166]

ii)在该取向层或取向处理的基材上涂布聚合性液晶组合物的工序;

[0167]

iii)使聚合性液晶组合物的涂布膜成为规定取向状态后,通过聚合将其固定的工序;及

[0168]

iv)根据需要设置表面保护层的工序。

[0169]

在工序i)~iii)中制造的情况下,功能性层是液晶层本身,并且在进行至工序iv)的情况下,功能性层由液晶层和表面保护层构成。

[0170]

并且,作为本发明的三维成型用液晶薄膜的制造方法的其他方式,可以举出包括

以下工序的制造方法。

[0171]

i)根据需要,在伪支撑体上设置取向层或对伪支撑体实施取向处理的工序;

[0172]

ii)在该取向层或取向处理的伪支撑体上涂布聚合性液晶组合物的工序;

[0173]

iii)使聚合性液晶组合物的涂布膜成为规定取向状态后,通过聚合将其固定的工序;及

[0174]

iv)在基材上隔着粘接层层叠液晶层,然后去除伪支撑体的工序。

[0175]

在上述工序i)中设置取向膜,在工序iv)中伪支撑体与取向膜之间进行剥离来去除伪支撑体时,功能性层由粘接层、液晶层及取向层构成。并且,在工序i)中没有设置取向膜,或者在工序iv)中去除伪支撑体和取向层时,功能性层由粘接层及液晶层构成。并且,根据需要,可以在工序iv)之后设置表面保护层,此时,直至表面保护层为功能性层。

[0176]

作为液晶层、取向层、表面保护层及粘接层的涂布方法,能够使用公知的方法。例如,可以举出模涂法、浸涂法、气刀涂布法、帘涂法、辊涂法、绕线棒涂布法、凹版涂布法及滑动式涂布法等公知的涂布方法。

[0177]

作为功能性层的液晶层可以在三维成型用液晶薄膜中仅包含在1层,也可以包含在多层中。当功能性层的最外表面侧配置有液晶层时,在配置于最外表面的液晶层中,摩擦雾度变化可以为0.80%以下,最外表面的液晶层的静摩擦系数优选小于1.0,最外表面的液晶层的断裂载荷优选为0.10mn/cm以上。

[0178]

〔三维成型体〕

[0179]

本发明的三维成型体是使用上述三维成型用液晶薄膜形成(成型)的三维成型体。

[0180]

作为三维成型体的一例,典型地,从三维成型体的视觉辨认侧以本发明的三维成型用液晶薄膜、树脂基部的顺序层叠。其中,优选三维成型用液晶薄膜与树脂基部一体成型的三维成型体。

[0181]

作为三维成型体的具体例,可以举出汽车的保险杠、车身面板、前照灯罩、发动机罩及车牌;汽车及建筑用内饰板、墙板、及曲面镜;电子产品、各种设备产品、家电

·

av设备即个人计算机、手机及移动设备的、外壳、外部零件、开关、按键、键盘、手柄、杠杆及按钮;化妆品盒、杂货类的盒子。

[0182]

除此以外,通过将其应用于塑料透镜、曲面窗部件、曲面显示器的前表面保护板、光圈及多面镜等光学部件,能够表现出优异的光学特性。

[0183]

作为树脂基部,使用与用途相对应的树脂,可以举出聚乙烯及聚丙烯等聚烯烃系树脂、abs树脂、苯乙烯树脂、聚碳酸酯树脂、丙烯酸树脂及氯乙烯树脂等热塑性树脂。或者,也可以是氨基甲酸酯树脂及环氧树脂等热固性树脂等。

[0184]

〔三维成型体的制造方法〕

[0185]

通过将本发明的三维成型用液晶薄膜用于嵌入成型法、注射成型同时装饰法、吹塑成型法及气体喷射成型法等各种注射成型法,能够制造三维成型体。将本发明的三维成型用液晶薄膜成型而获得的三维成型体可以仅使用三维成型用液晶薄膜而成型,也可以是如上述三维成型用液晶薄膜与树脂基部一体成型而成的三维成型体。

[0186]

作为优选的一方式,在嵌入成型法中,能够通过如下工序来获得本发明的三维成型体,即,

[0187]-将工本发明的三维成型用液晶薄膜通过真空成型工序来预成型的工序;

[0188]-根据需要来修整上述预成型的三维成型用液晶薄膜的剩余部分的工序;

[0189]-在注射成型模具内,将上述预成型的三维成型用液晶薄膜插入到规定位置并合模的工序;

[0190]-向将注射成型模具合模而形成的型腔内注射流动状态的树脂,形成树脂与三维成型用液晶薄膜一体化的三维成型体的工序。

[0191]

并且,作为优选的一方式,在tom(three-dimension overlay method,三维表面装饰)成型法中,能够通过如下工序来获得本发明的三维成型体,即,

[0192]-使本发明的三维成型用液晶薄膜隔着粘接材与树脂基部接触的工序;

[0193]-通过真空成型将三维成型用液晶薄膜变形为树脂基部的形状的工序;

[0194]

‑‑

根据需要来修整上述三维成型用液晶薄膜的剩余部分,形成三维成型用液晶薄膜与树脂基部一体化的三维成型体的工序。

[0195]

并且,作为优选的其他方式,也可以通过实施将本发明的三维成型用液晶薄膜真空成型而获得三维成型体的工序来获得三维成型体。

[0196]

实施例

[0197]

以下,参考实施例详细说明发明。

[0198]

[实施例1]

[0199]

参考日本特开2012-155308号公报的实施例3的记载,在市售的三乙酰纤维素薄膜(fujifilm corporation制、商品名:z-tac)上制备光取向膜用涂布液1,并使用线棒进行了涂布。将所获得的薄膜以60℃的暖风干燥60秒钟,制作了厚度300nm的取向膜p-1。

[0200]

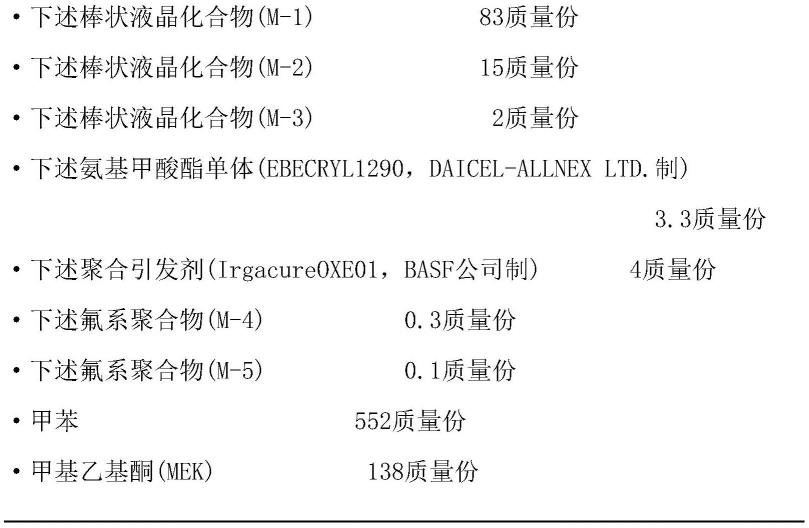

将下述聚合性液晶组合物1连续涂布于上述取向膜p-1上。将所形成的涂膜在加热气氛下加热到60℃,在氮气吹扫下(氧浓度100ppm),在70℃下进行紫外线照射(300mj/cm2),使液晶化合物的取向固定而形成相位差膜,从而制作了液晶层1。液晶层1的面内相位差re(550)为137nm,波长分散性为正波长分散性。

[0201]

[0202][0203]

棒状液晶化合物(m-1)

[0204]

[化学式2]

[0205][0206]

棒状液晶化合物(m-2)

[0207]

[化学式3]

[0208][0209]

棒状液晶化合物(m-3)

[0210]

[化学式4]

[0211][0212]

氨基甲酸酯单体

[0213]

[化学式5]

[0214][0215]

聚合引发剂

[0216]

[化学式6]

[0217][0218]

氟系聚合物(m-4)

[0219]

[化学式7]

[0220][0221]

氟系聚合物(m-5)

[0222]

[化学式8]

[0223][0224]

将上述所获得的层叠体作为三维成型用液晶薄膜1。

[0225]

[实施例2]

[0226]

用实施例1中的聚合性液晶组合物1代替下述聚合性液晶组合物2,将涂膜的加热温度从60℃变更为90℃,并且,将曝光量设为1000mj/cm2,从而获得了包含液晶层2作为功能性层的三维成型用液晶薄膜2。

[0227]

液晶层2的面内相位差re(550)为137nm,波长分散性为逆波长分散性。并且,所获得的液晶层呈现出近晶相的特征。

[0228][0229]

棒状液晶化合物(s-1)

[0230]

[化学式9]

[0231][0232]

棒状液晶化合物(s-2)

[0233]

[化学式10]

[0234][0235]

棒状液晶化合物(l-1)

[0236]

[化学式11]

[0237][0238]

[实施例3]

[0239]

用实施例1中的聚合性液晶组合物1代替下述聚合性液晶组合物3,将涂膜的加热温度从60℃设为110℃,除此以外,以与实施例1相同的方法形成液晶层3,获得了包括液晶层3作为功能性层的三维成型用液晶薄膜3。液晶层3的面内相位差re(550)为138nm,波长分散性为逆波长分散性。

[0240][0241]

棒状液晶化合物(z-1)

[0242]

[化学式12]

[0243][0244]

[实施例4]

[0245]

用实施例1中的聚合性液晶组合物1代替下述聚合性液晶组合物4,除此以外,以与实施例1相同的方式形成了液晶层4。液晶层4的面内相位差re(550)为137nm,波长分散性为正波长分散性。

[0246][0247]

此外,在液晶层4上涂布下述组成的表面保护层形成用组合物,在氮气氛下,通过进行uv曝光(300mj/cm2)设置表面保护层,从而获得了包括液晶层4及包括表面保护层的功能性层的三维成型用液晶薄膜4。表面保护层的厚度设为1μm。

[0248][0249][0250]

[比较例1]

[0251]

在实施例4中,除了未设置表面保护层以外,以与实施例4相同的方式制作了比较例的三维成型用液晶薄膜c1。

[0252]

[比较例2]

[0253]

在实施例3中,除了将聚合性液晶组合物3中的氨基甲酸酯单体(laromerlr9000)的添加量设为零以外,以与实施例3相同的方式制作了比较例的三维成型用液晶薄膜c2。

[0254]

[三维成型用液晶薄膜的评价]

[0255]

如下评价了所获得的实施例及比较例的三维成型用液晶薄膜。将结果示于表1。

[0256]

(摩擦雾度变化)

[0257]

将所获得的三维成型用液晶薄膜的功能性层的表面,使用表面性测量仪(shinto scientific co.,ltd.制“heidon tribogear type38”),作为摩擦用白棉布使用平纹细棉布3号,测定了以载荷500gf往复50次之前和往复50次后的三维成型用液晶薄膜的雾度变化。雾度的测定使用了nippon denshoku industries co.,ltd.制雾度计ndh4000。

[0258]

(静摩擦系数)

[0259]

将所获得的三维成型用液晶薄膜的功能性层的表面,使用静摩擦测量仪(toyo seiki co.,ltd.制、摩擦测量仪an),以倾斜速度1度/秒测定了表面的静摩擦系数。

[0260]

(膜的断裂强度)

[0261]

在实施例及比较例中,代替上述光取向膜,使用对设置于玻璃板表面的聚酰亚胺膜进行摩擦处理而获得的取向膜制作了设置有液晶层的试验样品。试验样品是玻璃板、取向膜、液晶层这3层结构。

[0262]

在试验样品的表面(液晶层侧的表面)经由uv粘结剂贴合聚对苯二甲酸乙二酯薄膜,并使用滕喜龙万能材料试验机通过膜(聚对苯二甲酸乙二酯薄膜)的90度去皮剥离试验进行剥离试验,将所获得的初始剥离载荷峰值作为膜的断裂强度。

[0263]

(外观评价、消光评价及修整评价)

[0264]

各实施例及比较例的三维成型用液晶薄膜应用于直径70mm、深度10mm的球冠状成型模具,用红外线加热器加热至150℃后,通过真空成型来进行了预成型。

[0265]

通过目视对所获得的预成型体进行评价,将具有可视觉辨认的伤痕(除擦伤以外,还包括裂纹、模糊等)的产品设为外观“b”,将显示良好的外观的产品设为外观“a”。

[0266]

并且,在正交尼科耳配置的2个起偏器之间放置预成型体,照射包含550nm的光而从各个方向观察,观察了漏光(原本应该作为λ/4板起作用,但是若有由于变形引起畸变,则消光位偏离原来的位置,发生漏光)。将整体维持规定消光位的设为消光“a”,将在小于球冠的总面积的10%处观察到漏光的设为消光“b”,将在球冠的总面积的10%以上处观察到漏光的设为消光“c”。

[0267]

并且,用手弯曲球冠周围不需要的部分,确认是否能够修整。将没有毛刺或裂纹且能够修整不需要的部分的情况设为修整“a”,将无法用手去除的情况及在球冠侧发生毛刺或裂纹的情况设为修整“b”。将结果示于表1。

[0268]

(三维成型体评价)

[0269]

将上述(外观评价、消光评价及修整评价)获得的预成型体设置于注射成型模具,在将注射成型模具合模而形成的型腔内注射成型pmma树脂而获得了树脂基部的厚度1mm、直径70mm、深度10mm的球冠状塑料光学部件。与上述(外观评价、消光评价及修整评价)的评价同样地确认了外观、消光。将结果示于表1。

[0270]

[表1]

[0271][0272]

[实施例5]

[0273]

使用#3.5线棒将下述聚合性液晶组合物5涂布于纤维素系聚合物薄膜(tg40、fujifilm corporation制)上。接着,为了组合物的溶剂的干燥及液晶化合物的取向熟化,用40℃的暖风加热60秒钟后,在氮气吹扫下(氧浓度100ppm),在40℃下进行紫外线照射(300mj/cm2),使液晶化合物的取向固定化而形成相位差膜,从而制作了液晶层5。在液晶层5的内部,介晶呈垂直取向,通过axoscan opmf-1(opto science,inc.制)测定的三维折射率显示nx=ny<nz的关系。面内相位差为re(550)=1nm。

[0274]

[0275][0276]

氟聚合物(m-6)

[0277]

[化学式13]

[0278][0279]

鎓盐化合物s01

[0280]

[化学式14]

[0281][0282]

[实施例6]

[0283]

准备在单面实施易粘接处理的聚对苯二甲酸乙二酯(pet)薄膜(toyobo co.,ltd.制“cosmo shine a4100”),对与该薄膜的实施易粘接处理的面相反的一侧的面进行摩擦处理,作为转印用临时基材。

[0284]

在上述转印用临时基材的摩擦面上使用#5的线棒涂布下述聚合性液晶组合物6,并在转印用临时基材上形成有未固化状态的液晶组合物层。接着,在热风干燥机中,通过在100℃下加热3分钟来干燥了液晶组合物层。接着,对干燥后的液晶组合物层照射累计照度1500mj/cm2的紫外线使液晶组合物层固化而形成了液晶层6。所获得的液晶层6因胆甾醇取向而呈红色。

[0285][0286]

液晶化合物(z-1)

[0287]

[化学式15]

[0288][0289]

化合物(z-2)

[0290]

[化学式16]

[0291][0292]

[实施例7]

[0293]

将下述组合物进行混合,在80℃下搅拌1小时,从而获得了聚合性液晶组合物7。在实施例6中使用的转印用临时基材的摩擦面上,通过棒涂法(#9、30mm/s)涂布了聚合性液晶组合物7。将涂布的膜在23℃室温下经过30秒钟后,在120℃的干燥区加热干燥1分钟而充分去除溶剂,并且,将聚合性液晶化合物相转变为各向同性液晶相之后,逐渐冷却至室温,使聚合性液晶化合物相转变为近晶液晶状态。接着,使用uv照射装置(spot cure sp-7;ushio inc.制),从涂布膜侧照射曝光量1000mj/cm2(365nm基准)的紫外线,使该干燥被膜中所包含的聚合性液晶化合物在保持聚合性液晶化合物的近晶液晶状态下聚合,由该干燥被膜形成了液晶层7。所获得的液晶层显示出偏振光选择吸收性,作为在与转印用临时基材的摩擦方向一致的方向上具有透射轴且在与透射轴正交的方向上具有吸收轴的起偏器起作用。

[0294][0295]

液晶化合物(z-3)

[0296]

[化学式17]

[0297][0298]

化合物(z-4)

[0299]

[化学式18]

[0300][0301]

二色性色素1

[0302]

[化学式19]

[0303][0304]

二色性色素2

[0305]

[化学式20]

[0306][0307]

二色性色素3

[0308]

[化学式21]

[0309][0310]

[三维成型用液晶薄膜的评价2]

[0311]

(通过液晶层转印制作三维成型用基材薄膜)

[0312]

作为三维成型用基材薄膜,准备由包含含有脂环式结构的聚合物的树脂构成的基材薄膜(zeon corporation制“zeonor薄膜zf14-100”、厚度100μm),对其单面进行了电晕处理。

[0313]

接着,在基材薄膜的经电晕处理的面上,用#2的线棒涂布下述粘结剂层形成用组合物,形成了作为未固化层的粘结剂层形成用组合物的层。此外,将实施例5至实施例7中制造的薄膜以在液晶层侧与未固化层接触的方式载置于该未固化层上。

[0314]

接着,使用加压辊进行层压,接着以累计照度800mj/cm2从基材薄膜侧照射了来自高压汞灯的紫外线。从形成有粘接层的层叠体(包含伪支撑体)剥离作为伪支撑体的三乙酰纤维素薄膜或pet薄膜,获得了具有(液晶层/粘接层/基材薄膜)的层结构的三维成型用液晶薄膜(三维成型用液晶薄膜5~7)。

[0315][0316][0317]

(评价1)

[0318]

对上述(通过液晶层转印制作三维成型用基材薄膜)获得的三维成型用液晶薄膜,进行了上述摩擦雾度变化、静摩擦系数的评价。

[0319]

并且,在从三维成型用液晶薄膜剥离作为伪支撑体的三乙酰纤维素薄膜或pet薄膜之前的层叠体(包括伪支撑体)上切出试验样品,使用滕喜龙万能材料试验机通过膜(基材薄膜)的90度去皮剥离试验进行剥离试验,将所获得的初始剥离载荷峰值作为膜(液晶层)的断裂强度。将这些结果示于表2。

[0320]

(评价2)

[0321]

对上述(通过液晶层转印制作三维成型用基材薄膜)制作的三维成型用液晶薄膜,以与上述(外观评价、消光评价及修整评价)相同的方式制造预成型体,并进行了外观、消光、修整评价。将结果示于表2。

[0322]

但是,对于包括实施例6的液晶层的预成型体,照射白色光并从各个方向观察,并观察了胆甾醇层的反射色调(若保持取向状态,则可看到球冠的正对面点为红色,随着远离正对面点而颜色逐渐变化的样子)。将整体保持规定色调变化的设为色调“a”,将在小于球冠的总面积的10%处观察到不一致的颜色变化的设为色调“b”,在球冠的总面积的10%以

上观察到不一致的颜色变化的设为色调“c”。并且,包括实施例7的液晶层的预成型体在球冠的内部配置白色光源,并评价通过配置成与液晶层7的原本的透射轴呈正交尼科耳配置的偏振片观察到的漏光,将整体上保持规定消光位的设为消光“a”,将在小于球冠的总面积的10%处观察到漏光的设为消光“b”,在球冠的总面积的10%以上处观察到漏光的设为消光“c”。

[0323]

(评价3)

[0324]

对于上述(评价3)获得的三维成型用液晶薄膜,以与上述(三维成型体评价)相同的方式获得了球冠状的塑料光学部件。与(评价2)的评价相同地,对于外观及实施例6的包括液晶层的三维成型体确认了色调。将结果示于表2。

[0325]

[表2]

[0326][0327]

[图像再现性的评价]

[0328]

(实施例8~11、比较例3~4)

[0329]

以日本特开2013-200482号公报的实施例1中所记载的要领,获得了直径70mm、深度10mm的球冠状金属线栅偏振器。在所获得的球冠状金属线栅偏振器的凸面侧隔着uv固化性粘结剂贴合了实施例1~4及比较例1~2的预成型体。另外,金属线栅偏振器的透射轴和实施例1~4及比较例1~2的预成型体的慢轴的方向成为45

°

的方式对准位置。

[0330]

将所获得的层叠体及另外准备的直径70mm、深度10mm、厚度60μm的半反射镜(透射率50%)以图2的要领(球冠状金属线栅偏振器12、实施例1~4或比较例1~2的预成型体14、半反射镜16、显示面18)组合,制造了实施例8~11及比较例3~4的透镜元件。

[0331]

(图像再现性的评价)

[0332]

在从智能手机(iphone(注册商标)7、apple公司制)取出的带偏振片的液晶面板的显示面上,以视觉辨认侧偏振片的透射轴与慢轴的角度呈45

°

的方式贴合了宽频带λ/4板。在该液晶面板上显示宽0.5cm的黑白条纹图案的状态下,在显示面上放置了上述作制的透镜元件。通过透镜元件观察黑白条纹图案的放大图像。

[0333]

对于从透镜元件的中心线上(正面)及透镜元件的中心线开始分别从10

°

(倾斜)观察到的条纹图案的放大图像,通过以下要领评价了图像再现性。将结果示于表3。

[0334]

a:条纹图案的边界保持直线,可获得无失真的放大图像。并且,白色和黑色的对比度降低无法视觉辨认。

[0335]

b:条纹图案的边界保持直线,未观察到失真,但是能够视觉辨认白色和黑色的对比度的降低。

[0336]

c:可视觉辨认条纹图案的边界的失真,图像的再现性降低。

[0337]

(实施例12)

[0338]

将上述金属线栅偏振器、实施例1的预成型体、实施例5的预成型体依次重叠以设为3层结构,除此以外,以与实施例8相同的要领获得透镜元件,并与实施例8同样地实施了(图像再现性的评价)。将所获得的透镜元件的评价结果示于表3。

[0339]

(实施例13)

[0340]

将实施例6的预成型体、实施例5的预成型体依次重叠,除此以外,以与实施例8相同的要领获得透镜元件,并与实施例8同样地实施了(图像再现性的评价)。将所获得的透镜元件的评价结果示于表3。

[0341]

(实施例14、实施例15)

[0342]

在实施例8中制作的透镜元件及实施例12中制作的透镜元件的凹面侧,使用粘结剂进一步层叠了实施例7中制作的预成型体。对于所获得的透镜元件(实施例14、实施例15),与实施例8同样地实施了(图像再现性的评价)。将所获得的透镜元件的评价结果示于表3。

[0343]

[表3]

[0344][0345]

如上述表所示,确认到本发明的三维成型用液晶薄膜显示所期望的效果(照射图像光时,图像光的再现性优异)。

[0346]

由实施例8~11的比较,确认到摩擦雾度变化为0.70%以下时(实施例8、9、11)的情况下,效果更优异。另外,由实施例12~15的比较,也可确认到摩擦雾度变化为0.70%以下时,效果更优异。

[0347]

并且,在实施例12中,作为c板的液晶层5、在实施例14及15中,在进一步设置作为吸收型起偏器发挥作用的液晶层7的观点考虑,确认到“倾斜”栏的图像再现性进一步提高。

[0348]

符号说明

[0349]

1-基材,2-功能性层,10-三维成型用液晶薄膜,12-金属线栅偏振器,14-预成型体,16-半反射镜,18-显示面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1