车辆用内饰件及其制造方法与流程

1.本发明涉及一种在汽车等车辆中搭载安全气囊的仪表板(前围板)、车门玻璃周围的立柱或车顶纵梁等中使用的车辆用内饰件及用于制造车辆用内饰件的制造方法。

2.详细而言,涉及一种由色调不同的多种板层而成的车辆用内饰件及其制造方法。

背景技术:

3.以往,作为仪表板等汽车用内饰件,有一种表皮材料用层叠板,其将色调不同的多种板以在至少一个面露出多种板的方式进行层叠,并且露出的这些多种板的表面大致形成于一个平面(例如,参考专利文献1)。

4.表皮材料用层叠板将由烯烃系热塑性弹性体(tpo)等热塑性高分子材料形成的多种(2种)板层叠成从任意一个面可以看到两个板面。在2种板的情况下,将任意一个板压延成型并卷绕成卷筒状之后,再压延成型另一个板,在软化状态下将两个板的端部彼此对位之后进行层叠。之后,如下进行成型:使该层叠板的两个板露出的面位于硬质辊侧,并使其在硬质辊与软质辊之间通过来按压,以使两个板的表面大致成为一个平面。在变得平滑的层叠板的表面,实施涂布表面处理剂等处理,并利用印花辊在表面型压形成所希望的斑纹花样。最终将层叠板用作汽车的车门护板等的表皮材料时,在层叠板的背面通过粘结等层叠泡沫塑胶。

5.并且,作为形成附带安全气囊用盖的仪表板的表面装饰层的车辆用内饰件,有一种由发泡合成树脂制弹性发泡板层、层叠于弹性发泡板层上的热塑性合成树脂制基底板层及层叠于基底板层上的热塑性合成树脂制上地板层而成,并且通过从弹性发泡板层侧照射激光,将盖破裂用脆弱部形成为穿孔状的内饰件(例如,参考专利文献2)。

6.通过激光照射来形成盖破裂用脆弱部时,利用配置于仪表板的表面侧的传感器检测激光束,以进行从仪表板的背面侧朝向表面照射的激光束的控制。

7.专利文献1:日本特开平08-323899号公报

8.专利文献2:日本特开2008-110647号公报

技术实现要素:

9.技术问题

10.在专利文献1中,如下进行成型:将仅在一个(下侧)的板的一部分层叠另一个(上侧)的板的层叠板,通过硬质辊与软质辊在层叠方向上的按压,使上侧的板压入于下侧的板的一部分,从而使两个板的表面成为大致一个平面。

11.但是,在层叠板通过辊与辊之间时,朝向硬质辊上侧的板比下侧的板更突出(参考专利文献1的图4)。因此,按压(辊间压力)容易仅集中于上侧的板,不仅朝向软质辊压入下侧的板的层叠部分,而且上侧的板也在层叠方向上被压缩,从而有可能在与层叠方向交叉的宽度方向上扩张变形。

12.但是,上侧的板及下侧的板即使经过压延成型,也很难将它们整体的厚度严格把

控得均匀,局部存在厚度不同的部位。导致局部性的厚度差异随着上侧的板与下侧的板的层叠而增大。因此,局部较厚的部分由于通过辊与辊之间时的按压(辊间压力),相比局部较薄的部分在层叠方向上更被压缩。

13.由此,由于这种通过辊与辊之间时的变化因素,存在如下问题:上侧的板在宽度方向上局部扩张变形,色调不同的多种板的表面交界部由于在层叠方向上的按压(辊间压力)而容易局部弯曲,而很难成为直线状。

14.并且,在专利文献1中,在色调不同的多种板的表面交界部没有台阶而呈大致一个平面,因此即使通过配置于多种板的表面侧的传感器感测到,也不存在成为目标(标记)的部位,而无法对多种板的表面准确地进行位置控制。

15.即,存在如下问题:即使想在由色调不同的多种板而成的层叠板的表面的所希望的位置,通过激光照射从层叠板的背面形成安全气囊的盖破裂用脆弱部,也无法准确地进行定位,而无法对盖破裂用脆弱部精确地进行加工。

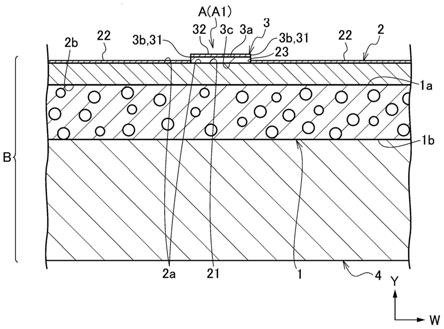

16.技术方案

17.为了解决这种课题,本发明所涉及的车辆用内饰件,在发泡板层的表面侧层叠色调不同的第一板层和第二板层,并利用层叠方向上的按压力被贴合,其特征在于,具备:所述发泡板层,具有与所述第一板层的第一背面对置的发泡表面;所述第一板层,沿所述发泡表面接合;及所述第二板层,接合于所述第一板层的第一表面的一部分,所述第一板层的所述第一表面具有:接合部位,形成为与所述第二板层的宽度尺寸大致相同并且呈直线状;及表面处理层,形成于除了所述接合部位以外的部位,所述第二板层沿所述接合部位接合,并且利用将所述第二板层的第二表面及所述发泡板层的发泡背面作为受压面的所述按压力被贴合。

18.并且,为了解决这种课题,本发明所涉及的车辆用内饰件的制造方法,在发泡板层的表面侧层叠色调不同的第一板层和第二板层,并利用层叠方向上的按压力被贴合,其特征在于,包括:表面处理工序,在所述第一板层的第一表面,除了与所述第二板层的宽度尺寸大致相同并且呈直线状的接合部位以外的部位形成表面处理层;第一层叠工序,沿所述第一表面的所述接合部位接合所述第二板层;第二层叠工序,在所述第一板层的第一背面接合所述发泡板层的发泡表面;及贴合工序,利用将所述第二板层的第二表面及所述发泡板层的发泡背面作为受压面的所述按压力,将所述第二板层、所述第一板层及所述发泡板层贴合。

附图说明

19.图1是表示本发明的实施方式所涉及的车辆用内饰件的整体结构的说明图,是制造过程(激光加工过程)中的局部纵截面主视图。

20.图2是表示本发明的实施方式所涉及的车辆用内饰件的变形例的说明图,是制造过程(激光加工过程)中的局部纵截面主视图。

21.图3是表示本发明的实施方式所涉及的车辆用内饰件的制造方法的整体结构的说明图,图3a是表面处理工序的纵截面缩小主视图,图3b是第一层叠工序的纵截面缩小主视图,图3c是第二层叠工序及贴合工序的纵截面缩小主视图,图3d是基材层叠工序的纵截面缩小主视图。

22.符号说明

23.a-车辆用内饰件,1-发泡板层,1a-发泡表面,1b-发泡背面,2-第一板层,2a-第一表面,2b-第一背面,21-接合部位,22-表面处理层,3-第二板层,3a-第二表面,3b-侧面,31-台阶部,3

′

、3

″‑

颜色不同的第二板层,y-层叠方向,p-层叠方向上的按压力(辊间压力),s-位置控制用传感器。

具体实施方式

24.以下,根据附图对本发明的实施方式进行详细说明。

25.如图1~图3所示,本发明的实施方式所涉及的车辆用内饰件a用于形成在汽车等车辆中搭载安全气囊g的仪表板(前围板)、车门玻璃周围的立柱或车顶纵梁等的表面装饰层b。

26.表面装饰层b由在发泡板层1的表面侧层叠色调不同的第一板层2和第二板层3的车辆用内饰件a及安装于发泡板层1的背面侧的硬质合成树脂制基材4构成。

27.成为表面装饰层b的表面侧的第一板层2或第二板层3的外观形成为并列不同色系的双色或三色以上、或同一色系的深浅双色或三色以上的配色。

28.详细而言,本发明的实施方式所涉及的车辆用内饰件a作为主要的构成要件具备:发泡板层1;第一板层2,沿发泡板层1的发泡表面1a接合;及第二板层3,沿第一板层2的第一表面2a接合。

29.另外,以下将层叠发泡板层1、第一板层2及第二板层3的方向称为“层叠方向y”。以下将沿与层叠方向y交叉的各层的方向称为“宽度方向w”。

30.发泡板层1由发泡聚丙烯(ppf)或与之类似的发泡材料等形成为规定厚度的平板状。

31.第一板层2为由热塑性聚烯烃系树脂(tpo)或与之类似的能够弹性变形的材料等形成为平板状的基底层。

32.用于仪表板等的表面装饰层b时,优选将第一板层2的厚度设为约0.50mm~1.00mm左右,具体而言,设定为0.65mm~0.75mm。

33.此外,在第一板层2的第一表面2a具有与后述第二板层3的第二背面3c对置形成的接合部位21及形成于除了接合部位21以外的部位的表面处理层22。

34.接合部位21形成为与后述第二板层3的宽度尺寸大致相同的宽度尺寸并且呈直线状。

35.表面处理层22遍及除了接合部位21以外的第一表面2a整体层叠,且在与接合部位21之间形成阶梯状的层壁23。

36.作为表面处理层22,可列举使用消光剂或上光剂等的光泽调整处理或用于在表面制作保护性皮膜的处理等。作为表面处理层22的形成方法,可列举表面处理剂的印刷或涂覆等,优选凹版印刷或使用喷墨印刷机等印刷机的印刷、使用基于喷雾枪的喷涂器等来进行涂布。

37.第二板层3与第一板层2同样,是由tpo等能够弹性变形的材料等形成为比第一板层2的厚度薄并且宽度尺寸窄的带状的上地层。

38.用于仪表板等的表面装饰层b时,优选将第二板层3的厚度设定为约0.10mm~

0.50mm左右,具体而言,设定为0.20mm~0.30mm。

39.此外,第二板层3配置成沿第一板层2的第一表面2a的一部分呈直线状,第二板层3的第二表面3a配置成朝向后述加工用的位置控制用传感器s比第一表面2a更突出。在从第二板层3的侧面3b遍及第一表面2a或表面处理层22的角部位形成台阶部31。

40.并且,在第二板层3的第二表面3a,优选与第一板层2的第一表面2a同样,形成用于光泽调整处理或制作保护性皮膜的表面处理层32。第二板层3的表面处理层32与第一板层2的表面处理层22不同,遍及第二板层3整体形成。

41.另外,虽未图示,但也能够在第二板层3的侧面3b形成表面处理层32。

42.第一板层2与第二板层3至少两者的色调各不相同,并且设定为在层叠第一板层2及第二板层3的状态下外观成为双色或三色以上。

43.第一板层2中至少第一表面2a的颜色优选设定为例如因含有碳黑等而呈现的黑色等激光透光性低的(激光吸收率高的)深色系。

44.第二板层3中至少第二表面3a的颜色优选设定为第一板层2的色调不同的色系,例如褐色等激光透光性低的颜色,或灰色、红色、橙色、黄色等激光透光性高的(激光吸收率低的)浅色系。此外,作为第二板层3,除了第一板层2以外,也能够并列配置色调互不相同的多种第二板层3

′

、第二板层3

″

。

45.作为色调的一例,在图1或图3(a)~(d)所示的情况下,第一板层2及第二板层3的外观设定为双色。在图示例中,将第一板层2设为黑色系的深色,将第二板层3设为浅色。

46.作为色调的其他例子,在图2所示的情况下,第一板层2及第二板层3的外观设定为三色。在图示例中,作为第二板层3并列配置两种颜色不同的第二板层3

′

、第二板层3

″

。

47.另外,作为其他色调的变形例虽未图示,但也能够进行变更,如设为四色以上等。

48.并且,除此之外,在第一板层2及第二板层3的层叠状态下,也能够设定为外观花样或图案等不同。

49.但是,搭载于车辆的安全气囊g呈以折叠的状态收容配置于表面装饰层b的背面侧,并在紧急情况下破开安全气囊用盖(未图示)而膨胀展开的结构。在表面装饰层b的背面侧,通过从基材4侧的加工来形成安全气囊g的盖破裂用脆弱部g1,所述基材4由层叠于发泡板层1的背面侧的聚丙烯等硬质合成树脂形成。

50.安全气囊g的盖破裂用脆弱部g1优选通过位置控制用传感器s对加工机的操作控制来形成四边框状等的安全气囊用盖,所述位置控制用传感器与表面装饰层b的表面侧即第二板层3对置配置。

51.作为盖破裂用脆弱部g1的加工方法,可列举通过加工机进行的局部切割,所述加工机采用激光束的照射、切割机等的刀具、高压水等的喷射或与之类似的手法。

52.作为加工机的一例采用激光照射的情况下,利用加工用的位置控制用传感器s检测从激光源x照射的脉冲状的激光束l,并根据在第一板层2(第一表面2a或表面处理层22)与第二板层3(第二表面3a)之间产生的台阶部31,调整从激光源x照射的照射位置或照射时间,从而安全气囊用盖被穿设成规定深度的穿孔状。

53.而且,用于生产本发明的实施方式所涉及的车辆用内饰件a的制造方法包括发泡板层1、第一板层2及第二板层3的贴合过程。此外,在形成安全气囊g的盖破裂用脆弱部g1的情况下,包括通过加工机进行的安全气囊用盖的加工过程。

54.贴合过程作为主要的工序包括:表面处理工序,在第一板层2形成接合部位21及表面处理层22;第一层叠工序,沿接合部位21接合第二板层3;第二层叠工序,在第一板层2接合发泡板层1;及贴合工序,将第二板层3、第一表面2a及发泡板层1贴合。

55.除此之外,优选包括在发泡板层1层叠基材4的基材层叠工序。

56.在表面处理工序中,如图3(a)所示,首先利用压延机(未图示)等,送出形成为宽幅的第一板层2。在图示例中,使用厚度为0.70mm的黑色第一板层2,并利用印刷机(未图示)等,在第一板层2的第一表面2a除了与第二板层3对置的接合部位21以外,形成表面处理层22。

57.在接下来的第一层叠工序中,如图3(b)所示,利用狭缝机(未图示)等,将裁剪成规定尺寸的窄幅的带状的第二板层3沿第一板层2的第一表面2a的一部分即接合部位21接合(重叠)。在图示例中,使用厚度为0.25mm的灰色第二板层3,并在第二板层3的至少第二表面3a形成表面处理层32。

58.在接下来的第二层叠工序中,如图3(c)所示,对第一板层2的第一背面2b接合(重叠)发泡板层1的发泡表面1a。

59.在接下来的贴合工序中,通过印花机等,将接合而成的三层结构的第二板层3、第一板层2及发泡板层1以重叠状态利用将第二板层3的第二表面3a和发泡板层1的发泡背面1b作为受压面的层叠方向y上的按压力p贴合,由此成为车辆用内饰件a。

60.作为层叠方向y上的按压力p的具体例,在图示例的情况下,使三层结构的第二板层3、第一板层2及发泡板层1在一对加压辊r1、r2之间穿过。由此,构成为第二表面3a整体及第一板层2的第一表面2a(表面处理层22)和发泡背面1b整体成为受压面,而受到大致均匀的辊间压力。

61.作为与第二表面3a及第一表面2a(表面处理层22)对置的第一加压辊r1,可使用具有凹部r1a的硬质辊或软质辊等,所述凹部r1a与从第一板层2的第一表面2a突出的第二板层3嵌合。在第一加压辊r1的按压面,在第二表面3a或第一表面2a(表面处理层22)形成用于赋予皮纹花样等规定的凹凸花样的压花(未图示)。

62.在接下来的基材层叠工序中,如图3(d)所示,利用涂布机(未图示)等,在发泡板层1的发泡背面1b涂布预涂材料等粘结剂,并粘结基材4而将其层叠,由此成为表面装饰层b。最终,利用切割机等切割用具(未图示)将成为一体的表面装饰层b裁剪成规定的形状。

63.之后,在包括利用加工机进行的安全气囊用盖的加工过程的情况下,通过加工用的位置控制用传感器s,根据在第一板层2(第一表面2a或表面处理层22)与第二板层3(第二表面3a)之间产生的台阶部31,利用激光照射或切割机等从基材4侧对表面装饰层b的背面侧穿设规定深度的盖破裂用脆弱部g1。

64.作为利用加工机进行的加工过程,在图1或图2所示的例子中,示出上述激光照射的情况。

65.并且,作为其他例子虽未图示,但也能够代替激光照射而利用切割机等加工机,从基材4侧对表面装饰层b的背面侧穿设规定深度的盖破裂用脆弱部g1。

66.根据这种本发明的实施方式所涉及的车辆用内饰件a及其制造方法,在第一板层2的第一表面2a,沿除了表面处理层22以外的直线状的接合部位21接合第二板层3,并且将发泡板层1的发泡表面1a接合于第一板层2的第一背面2b而层叠成三层。利用层叠方向y上的

按压力(辊间压力)p,从第二表面3a及发泡背面1b的两侧夹持该层叠体。

67.由此,发泡板层1比第二板层3先在层叠方向y上压缩变形,使仅对第二板层3的按压力p减轻。即使第二板层3因层叠方向y上的按压力p在层叠方向y上被压缩,第二板层3的侧面3b也抵靠表面处理层22的层壁23,因此第二板层3的宽度方向w上的扩张变形得到抑制。

68.此外,在对第一表面2a贴合第二板层3的状态下,第二板层3(背面3c)与接合部位21不夹持表面处理层22而粘结。因此,第一板层2与第二板层3能够不影响表面处理层22的材料而贴合。

69.因此,能够使第一板层2与第二板层3的表面交界部呈直线状,并将第一板层2与第二板层3牢固地贴合。

70.其结果,与色调不同的多种板的表面交界部因层叠方向上的按压(辊间压力)而容易局部弯曲的以往技术相比,表面交界部的成型精确度优异,而能够提高开发成仪表板等汽车用内饰件商品时的商品价值。

71.尤其,作为第二板层3,优选并列配置多种颜色不同的第二板层3

′

、第二板层3

″

。

72.在该情况下,能够制作包括与第一板层2的色差在内为三色以上的表皮(第一板层2及第二板层3)。

73.因此,能够提供具有多色表皮的车辆用内饰件a。

74.其结果,设计灵活度增加,而可实现商品价值的提高。

75.此外,第二板层3优选具有朝向加工用的位置控制用传感器s比第一表面2a更突出配置的第二表面3a及从第二板层3的侧面3b遍及第一表面2a形成的台阶部31。

76.在该情况下,利用位置控制用传感器s感测直线状的台阶部31的位置,从而能够根据该位置感测进行对发泡板层1、第一板层2及第二板层3整体的激光照射或切割机等加工机的位置控制。

77.因此,能够对发泡板层1、第一板层2及第二板层3整体,将盖破裂用脆弱部g1的形成位置准确地对位。

78.其结果,与在色调不同的多种板的表面交界部不存在台阶而呈大致一个平面的以往技术相比,能够将安全气囊g的盖破裂用脆弱部g1准确地进行定位,能够制作高精度的盖破裂用脆弱部g1,从而加工性优异。

79.以上,对本发明的一实施方式进行了说明,但本发明并不限于此。在本发明的宗旨的范围内,可以对细节部分的结构适时进行变更。

80.在上述实施方式中,对通过激光照射或切割机等加工机形成安全气囊g的盖破裂用脆弱部g1的手法进行了说明,但本发明并不限于此。可以通过激光照射或切割机以外的手法,从基材4侧对表面装饰层b的背面侧穿设规定深度的盖破裂用脆弱部g1。

81.并且,位置控制用传感器s可以利用能够判别颜色的颜色检测传感器来感测台阶部31。在该情况下,通过本发明的制造方法,第一板层2与第二板层3的表面交界部成型为直线状,因此能够通过颜色检测传感器精确地感测台阶部31,而能够将安全气囊g的盖破裂用脆弱部g1准确地进行定位。

82.另外,在上述实施方式中,对用于形成搭载安全气囊g的仪表板、车门玻璃周围的立柱或车顶纵梁等的表面装饰层b的车辆用内饰件a进行了说明,但并不限定于此,也可以

用于汽车以外的车辆。

83.在该情况下,也可获得与上述实施方式相同的作用和优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1