气动射击模拟装置的制作方法

1.本发明属于枪械训练器材技术领域,具体涉及一种气动射击模拟装置。

背景技术:

2.在射击训练或一些射击游戏场所中,由于成本和安全等方面的考虑,逐渐以模拟射击装备代替。其中,气动形式的模拟射击装备以其安全可靠、仿真度高的特点广受喜爱。

3.衡量模拟射击装备的关键指标是模拟效果,模拟击发时的冲击效果越逼真,使用时的训练效果越好。模拟效果主要包括装备的握持感,射击过程的声效、后坐力等冲击力效果。传统的模拟射击装备大多基于电磁式训练器而设计;这种模拟射击装备的声效和后坐力效果的模拟冲击效果较差,真实感不足,难以在要求较高的专业化场景中进行应用,是现有技术亟待解决的问题。

技术实现要素:

4.本发明的目的是克服上述现有技术的不足,提供一种气动射击模拟装置,其能够实现模拟真实射击时的后坐力冲击效果和音效,提高气动训练枪仿真程度。

5.为实现上述目的,本发明采用了以下技术方案:

6.一种气动射击模拟装置,其包括位于壳体内的、呈管状的冲击模拟腔,该冲击模拟腔的前端设置带有阀芯组件的气阀,阀芯组件用于在受到外力触发时调节气阀导通;冲击模拟腔内设置有后座件,后座件的中央设置一个柱形的阀腔;阀腔的延伸方向指向阀芯组件,阀腔的后端设有内径缩小的限位段;还包括阀针,阀针的前端与阀芯组件连接,阀针的后端滑动密封插设在阀腔内,阀针的内部具有供气体流通的气道,阀针的前端设置与气道相通的入针孔,入针孔用于在气阀导通时允许气源的气体进入气道,阀针的后端端面设置与气道相通的出针孔;还包括与阀腔滑动密封配合的击针,击针的前端外径大于后端外径,击针的前端滑动配合在阀腔内并与限位段构成限位配合,击针的后端滑动配合在限位段并向后延伸到后座件外部;击针的前端端部在后座件处于冲击模拟腔内的前极限位置时与阀针的后端端面抵靠配合;还包括用于对击针的后端实施击打的击发机构;击针的后端在受到击发机构击打时,带动阀针触发阀芯组件而使得气阀导通;阀针在气阀导通时引导气源的高压气体由出针孔输出而冲击后座件,使得后座件向冲击模拟腔的后极限位置运动,直至后座件撞击冲击模拟腔的后端面而模拟后坐力。

7.优选地,击发机构包括击锤、阻铁组件、扳机、扳机杆和蓄力组件;击锤为一个异形的杠杆结构;该杠杆结构的一端设置用于与阻铁组件构成锁扣连接的锁头、以及用于击打击针的击打部,另一端与蓄力组件连接,杠杆结构的中部铰接安装在壳体内,构成杠杆结构的铰接轴垂直于阀针;当击锤与阻铁组件处于锁扣状态时,蓄力组件恰好处于最大蓄力状态;扳机通过扳机杆与阻铁组件连接;当扳机扳动时阻铁组件释放击锤,击锤在蓄力组件释放的蓄力作用下朝击针翻转,使得击打部撞击击针,进而击针驱动阀针碰撞阀芯组件使得气阀导通,高压气体依次通过导通的气阀、阀针充入阀腔内,以驱动后座件向后端移动,后

座件后退过程中一方面撞击冲击模拟腔的后端面而产生后坐力冲击效果,另一方面将击锤上的锁头重新压入到阻铁组件上的锁槽完成锁扣。

8.优选地,阻铁组件包括活动安装的第一阻铁、第二阻铁,所述第二阻铁为转动配合在壳体内的定阻铁组件,其与扳机杆连接,扳机通过扳机杆驱动第二阻铁转动,进而使得第二阻铁与第一阻铁相互远离以实现对锁头进行释放;所述第一阻铁与第二阻铁连接有换挡弹簧,当所述换挡弹簧处于自然状态时,所述第一阻铁与第二阻铁之间相互靠近形成一个含有蘑菇状凹槽的锁槽;锁头为能够与锁槽卡入配合的蘑菇状,该锁头位于击锤上背离击针接触面的一侧。

9.优选地,该气动射击模拟装置还包括回转配合在壳体内的换挡轴,第一阻铁上设置有用于与换挡轴接触的第一接触面,第二阻铁上设置有用于与换挡轴接触的第二接触面,第一接触面和第二接触面均为凹陷设置的弧形面;换挡轴的轴身沿圆周向间隔开设有两个短槽和一个长槽,短槽的槽长方向、长槽的槽长方向均与换挡轴的轴向一致,且两个短槽沿换挡轴的轴向间隔布置,换挡轴的轴线与击锤的回转轴线平行,短槽的槽宽与长槽的槽宽相同,短槽、长槽分别沿其槽宽方向贯穿换挡轴的本体,短槽与第二阻铁对应布置,长槽分别与第一阻铁、第二阻铁对应布置;通过转动换挡轴调整第一阻铁和第二阻铁处于如下状态:

10.状态一:换挡轴的外圆周面与第一阻铁上的第一接触面抵接,使得第一阻铁处于锁头的回转轨迹以外,同时,换挡轴的短槽槽口朝向第二阻铁的第二接触面布置,且第二阻铁能够与锁头构成锁扣配合;此时该气动射击模拟装置处于全自动模式;该模式下,首次扣动扳机调整一次第二阻铁,释放击锤完成首次射击,在首次射击结束后,若保持扳动扳机的状态,则第二阻铁不再产生锁扣效果,击锤往复运动,重复执行多次射击,直至松开扳机;

11.状态二:换挡轴的长槽槽口朝向第一阻铁和第二阻铁,第二阻铁和第一阻铁的组合体形成锁槽,且第一阻铁和第二阻铁均处于自由状态;此时该气动射击模拟装置处于手动模式;在该模式下,扣动一次扳机能调整一次锁槽所处的状态,进而完成一次射击;

12.状态三:换挡轴同时对第一阻铁和第二阻铁进行锁定;此时处于保险模式;扣动扳机也无法调整第二阻铁,射击无法进行。

13.优选地,击发机构还包括全自动弹簧和全自动阻铁,全自动阻铁的一端回转配合在壳体内,另一端设置抵靠部,全自动阻铁上朝向击锤的一表面设置止回齿;所述击锤上远离锁头一端还设置一个与所述止回齿构成锁止配合的止回槽;后座件上靠近全自动阻铁的一侧设有用于与抵靠部抵靠配合的凸块;当击锤的锁头下压到预设位置时完成蓄力,同时全自动阻铁的止回齿恰好卡进到击锤上的止回槽内,对击锤进行锁定;当后座件复位到冲击模拟腔的前端时,凸块恰好抵住全自动阻铁的抵靠部,进而使得全自动阻铁翻转,直至止回齿脱离止回齿实现解除全自动阻铁与击锤的锁定状态;全自动阻铁上背离止回齿的一侧与全自动弹簧相连,全自动弹簧用于在每次射击后驱使全自动阻铁复位到能够锁定击锤的位置。

14.优选地,所述蓄力组件包括螺杆、压簧和拉杆;拉杆与击锤上远离锁头的一端转动连接,拉杆的另一端与螺杆连接;螺杆贯穿所述壳体,螺杆伸出到壳体之外的一端设有螺帽,压簧套设在螺帽和壳体之间的螺杆杆身上;压簧满足:当击锤与阻铁组件构成锁扣配合时,压簧处于最大压缩状态。

15.优选地,换挡轴的轴向一端延伸至壳体外并安装有换挡调节手柄,换挡调节手柄用于供人手操作以调节换挡轴沿其圆周向所处的位置。

16.优选地,还包括拉机柄、复进杆、连接座和第一复位件;所述复进杆的身长方向与冲击模拟腔的长度方向平行,复进杆的一端与拉机柄固定连接,另一端沿冲击模拟腔的方槽处通过连接座固定连接后座件;拉机柄通过复进杆驱动后座件在冲击模拟腔内滑动;第一复位件用于对拉机柄、复进杆和连接座构成的组合体的位置进行复位,使得后座件在自然状态时位于冲击模拟腔的前端。

17.优选地,阀针上远离气阀的一端还设有气孔,在后座件撞击冲击模拟腔的后端面时,后座件中的阀腔恰好与阀针上的气孔错开,高压气体迅速从气孔排出而产生音爆。

18.优选地,还包括用于储存高压气体的的储气室,储气室上设置有充气口和放气口;充气口密封安装有充气组件,充气组件用于在连接气源时向储气室内充入高压气体;气阀密封装配在放气口,放气口在气阀导通时释放储气室内的高压气体。

19.本发明的有益效果在于:

20.(1)本发明提供的气动射击模拟装置,其具有冲击模拟腔,在冲击模拟腔的前端设置气阀;冲击模拟腔内设置的后座件,通过与后座件相连的第一复位件驱使其在自然状态下移至冲击模拟腔的前端,后座件的中央设置一个柱形阀腔以密封插装阀针的后端,阀腔的后端具有内径缩小的限位段,限位段内装配有击针,击针的前端与阀针的后端抵靠配合,阀针的前端与阀芯组件相连,阀针内部具有供气体流通的气道,气道延伸至阀针后端端面形成出针孔,气道延伸至阀针前端侧面形成入针孔,击针的后端在后座件复位时裸露在后座件外;通过设置击发组件对击针的后端实施击打,击针后端受到击发组件撞击时带动阀针触发阀芯组件使得气阀导通,阀针在气阀导通时引导气源的气体由入针孔进入,气体从出针孔输出而冲击后座件,从而使得后座件撞击冲击模拟腔的后端模拟后坐力和音效。

21.(2)击发组件具体由击锤、阻铁组件等构成,击锤铰接安装,击锤的一端设置锁头用于与阻铁组件构成锁扣连接,通过扣动扳机带动扳机杆拉动阻铁组件释放击锤,击锤在蓄力组件释放的蓄力作用下朝击针翻转,使得击锤上的击打部对击针进行撞击,从而驱使阀针碰撞阀芯组件导通气阀,在气阀导通的情况下,高压气体通过气阀、阀针充入阀腔,以驱动后座件向冲击模拟腔的后端移动,在后座件后退到后极限位置时撞击冲击模拟腔的后端面产生后坐力冲击效果,从而模拟真实射击时的后坐力,另一方面后座件能在后退的过程中,将击锤上的锁头压入阻铁组件上的锁槽中,以等待下次扣动扳机时模拟击发。

22.(3)阻铁组件具体包括第一阻铁和第二阻铁,由于第二阻铁转动配合,且通过扳机杆与第二阻铁相连,扳动扳机通过扳机杆驱动第二阻铁转动,使得第一组铁与第二阻铁相互远离以实现对锁头的解锁,进而释放击锤对击针实施击打;通过在第一阻铁与第二阻铁之间布置换挡弹簧,以便在换挡弹簧处于自然状态时,换挡弹簧驱使第一阻铁与第二阻铁相互靠近以形成蘑菇状的锁槽,并将锁头设置成与锁槽适配的蘑菇状,从而方便锁头与锁槽的锁扣连接更加可靠。

23.(4)通过在壳体内布置换挡轴,并在换挡轴上设置短槽、长槽,其中,短槽与第一阻铁对应,长槽分别与第一阻铁、第二阻铁对应布置,通过转动换挡轴调节第一阻铁和第二阻铁处于三种状态,继而调整射击模式分别为全自动模式、手动模式、保险模式。通过采用该方案,能够灵活切换射击模式,进而满足不同的射击训练需求。

24.(5)全自动阻铁能够在全自动模式下,能够在后座件后移过程中,当击锤下压到预设位置时,通过全自动阻铁上的止回齿卡入击锤上的凹槽内实现对击锤的锁定,并在后座件复位的过程中通过后座件上的凸块抵靠全自动阻铁的抵靠部,继而实现调节全自动阻铁上的止回齿与击锤的凹槽脱离,以使得击锤在蓄力组件释放的蓄力作用下击打击针进行自动击发。通过采用上述方案能够模拟射击场景中的连发射击效果,进一步提高了仿真射击体验。

25.(6)蓄力组件具体是通过拉杆与击锤上远离锁头的一端转动连接,拉杆连接螺杆,螺杆穿过壳体与螺帽相连,螺帽与壳体之间的螺杆杆身上套设压簧,当击锤与阻铁组件构成锁扣配合,压簧处于最大压缩状态,从而实现蓄力,当接触击锤与阻铁组件的锁扣状态之后,在压簧的弹性恢复力作用下,击锤会因快速复位对击针实施击打。

26.(7)通过设置换挡调节手柄与换挡轴的一端相连,能够方便人手调节换挡轴,进而使得射击模式的选择更加灵活方便。

27.(8)通过设置拉机柄、复进杆、后座连接件和第一复位件,能够方便通过拉机柄进行手动上膛,使得击锤的锁头与阻铁组件构成锁扣配合,第一复位件在后座件运动到后极限位置时完成储能,而后驱使后座件向冲击模拟腔的前端复位。

28.(9)通过在阀针上远离气阀的一端设置气孔,当后座件撞击冲击模拟腔的后端面时,后座件中的阀腔恰好与阀针上的气孔错开,高压气体则会从气孔迅速排出而产生音爆效果,用以模拟真实射击时的音爆声,进一步提高射击装配在射击时的音效,使得气动射击装配的射击效果更加贴近真实枪械的效果。

29.(10)通过储气室储存高压气体,储气室的充气口密封安装充气组件,充气组件在连接起源时能够向储气室内充入高压气体,储气室的放气口密封配合气阀,当气阀导通时,放气口通过气阀释放储气室内的高压气体,高压气体经阀针的入针孔进入阀针内的气道,进而从阀针后端端面的出针孔导出,由于阀针与阀腔密封配合、击针与限位段密封配合,则由出针孔导出的的高压气体会冲击后座件和击针一起向冲击模拟腔的后端快速移动,待撞击冲击模拟腔的后端面时产生后坐力。

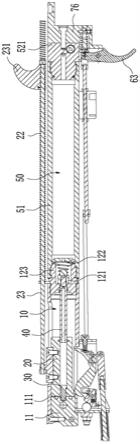

附图说明

30.图1为本发明实施例提供的管状部件与气阀、阀针、充气组件、气压表相连接的轴侧图;

31.图2为本发明实施例提供的管状部件与气阀、阀针、充气组件、气压表连接的剖视图;

32.图3为图2中ⅰ处的局部放大视图;

33.图4为本发明实施例提供的射击仿真用模拟冲击装置的侧视图;

34.图5为图4中沿a-a向、且后座件处于初始位置时的剖视图;

35.图6为图4中沿a-a向、且后座件处于后极限位置时的剖视图;

36.图7为图4中沿d方向的视图;

37.图8为本发明实施例提供的射击仿真用模拟冲击装置的轴侧图;

38.图9为本发明实施例提供的击发机构与模拟冲击装置连接处的局部放大视图;

39.图10为本发明实施例提供的击发机构、模拟冲击装置在模拟步枪中应用的参考

图;

40.图11为本发明实施例提供的击发机构与后座件、击针、阀针、以及阀芯组件的装配示意图;

41.图12为图11中ⅱ处的局部放大视图;

42.图13为第一阻铁、第二阻铁、以及换挡弹簧在装配完毕后的结构示意图;

43.图14为第一阻铁、第二阻铁、以及换挡弹簧在装配完毕后的剖视图;

44.图15为换挡轴与换挡调节手柄的装配示意图;

45.图16为全自动阻铁的主视图;

46.图17为本发明实施例提供的后座件与连接座、复进杆相连的剖视图;

47.图18为击锤与蓄力组件相连的轴侧图;

48.图19为击锤与蓄力组件相连的主视图。

49.本发明各标号与部件名称的实际对应关系如下:

50.10-冲击模拟腔,11-尾堵,111-缓冲件,112-容置槽,12-气阀,121-阀芯,122-第二复位件,123-阀芯底座,1231-阀芯安装腔,1232-出气孔,12321-第一机械密封部,12322-缓存凹槽,1233-进气孔;

51.20-后座件,201-凸块,21-阀腔,211-限位段,22-第一复位件,23-复进杆,231-拉机柄,24-连接座;

52.30-击针;

53.40-阀针,41-入针孔,42-出针孔,43-气道,44-第一排气孔,45-第二排气孔;

54.50-储气室,51-管状部件,511-放气口,512-充气口,52-充气组件,521-充气底座,5211-充气孔道,522-充气嘴,53-压力表;

55.60-击发机构,61-击锤,611-锁头,612-击打部,613-止回槽,621-第一阻铁,6211-第一接触面,622-第二阻铁,6221-第二接触面,623-锁槽,624-换挡弹簧,63-扳机,64-扳机杆,65-全自动阻铁,651-抵靠部,652-止回齿,66-全自动弹簧,67-蓄力组件,671-螺杆,672-压簧,673-拉杆,674-螺帽,68-换挡轴,681-短槽,682-长槽,683-凹坑,69-换挡调节手柄;

56.70-壳体。

具体实施方式

57.为便于理解,此处结合图1至图19,对本发明的具体结构及工作方式作以下进一步描述:

58.本发明实施例提供了一种基于气动形式的模拟射击装备,其具体结构如图1至图19所示,其主要结构包括与真实枪械外形相同的壳体70,壳体70内具有安装腔,安装腔内安装有模拟冲击装置、储气室50、击发机构、换挡机构等。定义壳体70上设置枪口的一端为枪械的前端,冲击模拟腔10的前端即靠近枪口的一端,下面将参照该方位对本发明进行说明。

59.参阅图5至图10,上述的模拟冲击装置包括呈管状且密闭的冲击模拟腔10,该冲击模拟腔10的前端设置气阀12,气阀12内带有阀芯组件,阀芯组件在常态下(未受到外力触发时)保持气阀12呈闭合状态,在受到外力触发时能使得气阀12导通,气阀12导通后,冲击模拟腔10与外部连通。同时,在冲击模拟腔10的外壁上还开设有方槽,方槽的延伸方向与冲击

模拟腔10的延伸方向一致。

60.参阅图1至图3,气阀12还包括阀芯底座123,阀芯底座123密封配合在冲击模拟腔10前端,阀芯底座123内设置有阀芯安装腔1231用以装配阀芯组件,阀芯安装腔1231的前端设置进气孔1233、后端设置出气孔1232,阀芯安装腔1231的前端即靠近气阀12的一端,进气孔1233、出气孔1232的内径均小于阀芯安装腔1231的内径,且出气孔1232靠近后座件20布置,即进气孔1233朝外、出气孔1232朝向冲击模拟腔10内。

61.其中,阀芯组件包括阀芯121和第二复位件122,阀芯121靠近阀芯安装腔1231的后端面布置,且阀芯121能够在与阀芯安装腔1231的后端面抵靠时构成密封配合,以堵住出气孔1232,实现调节气阀12处于闭合状态。第二复位件122与阀芯121相连,第二复位件122用于驱使阀芯121抵靠阀芯安装腔1231的后端面而使得气阀12关闭,从而通过第二复位件122的作用保持气阀12在常态下保持闭合状态。阀芯121在阀针40所受到的外力克足以克服第二复位件122的恢复力时脱离出气孔1232而使得气阀12导通。

62.上述第二复位件122具体可采用塔簧。

63.参阅图1至图10、以及图17,冲击模拟腔10内设置有后座件20,后座件20的外轮廓形状最好与冲击模拟腔10的腔内形状相匹配,使得后座件20在冲击模拟腔10中受力后可以进行无偏移的滑动。后座件20的中央设置一个柱形的阀腔21,阀腔21的前端靠近气阀12布置。阀腔21前端的延伸方向指向阀芯121,阀腔21的后端设有内径缩小的限位段211,亦即限位段211为阀腔21的一部分,且限位段211的内径小于阀腔21前端的内径。后座件20的后端朝向击发机构的一侧设置有凸块201。后座件20是用来与冲击模拟腔10后端的尾堵11相撞而模拟后坐力的,需要配合阀针40、击针30进行使用。

64.优选地,阀腔21为两段式阶梯孔,阶梯孔的后端孔径小于前端孔径,后端孔的长度小于前端孔的长度,限位段211所对应的孔即为后端孔。在阶梯孔的两部分孔之间形成限位台阶面。

65.参阅图1至图11,阀针40的前端与阀芯121紧固连接,阀针40的后端沿阀腔21的延伸方向滑动配合在阀腔21内,阀针40的内部具有供气体流通的气道43,阀针40的前端设置与气道43相通的入针孔41,入针孔41用于在气阀12导通时允许气源的气体进入气道43,阀针40的后端端面设置与气道43相通的出针孔42。

66.参阅图2、图4、图5和图6,气阀12上的出气孔1232的内壁上设置有第一机械密封部12321,用以与阀针40构成密封配合,入针孔41位于第一机械密封部12321与阀芯121之间,通过设置第一机械密封部12321,能够确保高压气体在阀气阀12导通状态下仅从入针孔41进入阀针40的气道43内。由于阀针40的前端与阀芯121相连,通过设置第一机械密封部12321,能够使得阀芯121和阀针40的组合体与出气孔1232之间在常态下处于密封状态。当阀针40受到外力作用抵靠阀芯121远离出气孔1232移动而使得气阀12导通,且在入针孔41与阀芯安装腔1231相同时,若将进气孔1233连接高压气源,则高压气源内的高压气体即可由阀针40上的入针孔41进入气道43。其中,第一机械密封部12321为o型密封圈。

67.参阅图1、图2、图5和图6,阀针40的后端侧面设有与气道43相通的第一排气孔44,该第一排气孔44在后座件20复位时与阀腔21密封配合,并在后座件20向后运动至与第一排气孔44错开时迅速排气而模拟音爆声。阀针40的外端侧面还开设有与气道43相通的第二排气孔45,第二排气孔45设置在第一排气孔44背离阀芯121的一侧,第二排气孔45用于在后座

件20远离阀芯121运动至极限位置时裸露在外,辅助第一排气孔44将阀针40内气体排出。

68.参阅图5和图6,后座件20的阀腔21前端内壁上设置第二机械密封部,第二机械密封部与阀针40之间密封配合。当后座件20位于冲击模拟腔10的最前端时,第二机械密封部位于第一排气孔44和第二排气孔45的前方,且在高压气体充入气道43的过程中,仅允许气体从出针孔42输出气体;当后座件20移至冲击模拟腔10的后端而使得第一排气孔44、第二排气孔45移出阀腔,第一排气孔44、第二排气孔45在移出阀腔之后分别用于排出气道43和阀腔21内的高压气体,由于第一排气孔44先于第二排气孔45脱离阀腔21,高压气体会先从第一排气孔44迅速排气,由此产生的鸣音模拟音爆效果,事实上通过合理设定第一排气孔44的内径与阀针40的内径比例,能够实现较为逼真的音爆效果,使之更加贴合实际枪械击发时的音效。其中,第二机械密封部为o型密封圈。

69.参阅图5、图6、图11和图17,阀腔21的限位段211装配击针30,击针30用于直接接受外力并通过阀针40传导致阀芯121。击针30的前端外径大于后端外径,击针30的前端滑动配合在限位段211与阀针40之间的阀腔21内,并且击针30的前端与限位段211构成限位配合,使得击针30向后移动时始终限制在阀腔21内而不能脱离后座件20。击针30的后端滑动配合在限位段211并向后延伸到后座件20外部。击针30上延伸至后座件20外部的部分,用于在接受外力作用时缩入限位段211内,进而通过阀针40抵靠阀芯121与气阀12的出气孔1232脱离,实现调节气阀12导通。击针30的前端端部在后座件20处于冲击模拟腔10内的前极限位置时与阀针40的后端端面抵靠配合,此时,击针30伸至后座件20外部的长度,与阀芯121移动至使得气阀12导通所需的行程保持一致。

70.击针30在受到撞击时带动阀针40抵靠阀芯121而使得气阀12导通;阀针40在气阀12导通时引导高压气源的高压气体由入针孔41进入气道43,再由气出针孔42输出而冲击后座件20,迫使后座件20向冲击模拟腔10的后极限位置运动,直至撞击位于冲击模拟腔10后端的尾堵而产生后座力冲击效果,用以模拟真实枪械在击发时的后坐力,使得气动形式的仿真枪械在射击过程中能够具有更加贴近真实枪械的后坐力效果,使得射击训练效果更加有效。

71.参阅图2和图3,阀针40上靠近阀芯121的局部针段设置为锥形针段,参阅图3,锥形针段对应布置在出气孔1232处,锥形针段的外径沿阀针40身长方向靠近阀芯121而呈减小趋势,从而在锥形针段的外周面与出气孔1232的内壁之间形成有逐渐增大的间隙,这个间隙构成供高压气体进入针孔41的放气流道,入针孔41设置在锥形针段。通过设置锥形针段,有利于减小打开气阀12时阀芯121所需的行程,此时只需要阀芯121与出气孔1232的前端面存在较小的缝隙时,就能够允许气阀12导通,相应地,击针30在初始状态下需要裸露在后座件20外的长度也可以进一步减小,从而减小冲击模拟装置沿枪械前后方向在壳体70内的空间占用。

72.进一步地,参阅图3和图11,入针孔41最好是沿阀针40的圆周向间隔布置多个,比如布置三个入针孔41;最好还在出气孔1232的内壁上沿圆周方向开设有环状的缓存凹槽12322,缓存凹槽12322对应入针孔41布置。当气阀12导通时,高压气体会先沿着出气孔1232的孔深方向向后移动,之后由于第一机械密封部12321密封作用而截留,而后会暂时集聚在缓存凹槽12322中,缓存凹槽12322能将出气孔1232释放的高压气体均布到各个入针孔41处,使得高压气体从各个入针孔41同步充入气道43中,从而有利于提高气体进入阀针40的

效率,进而提高击发效率。这个如果应用在仿真枪械上,其好处就是在扣动扳机之后,仿真枪械能够以较少的反应时间出现后坐力和音爆效果,由此使得射击效果更加逼真。

73.当然,为了产生音爆效果,还可以不用设置上述的第一排气孔44和第二排气孔45,即,阀针40只有入针,41、出针孔42和内部的气道43,且阀针40的长度要相对于上述方案的阀针40短一些,以确保在后座件20撞击尾堵11的同时,阀针40的后端恰好移出阀腔21,且在后座件20与阀针40的后端之间形成用于排气的空隙。通过这个空隙迅速排气也可以产生音爆效果。

74.参阅图5和图6,尾堵11最好是可拆卸式装配在冲击模拟腔10的后端口处,因为尾堵11是需要在每次射击时接受后座件20的撞击以产生后坐力,因此后座件20在使用一段时间以后,很可能需要更换,可拆卸式的装配方式显然便于更换尾堵11。尾堵11上朝向腔体内部的一表面设置环形槽,环形槽内设置用于构成缓冲件111的环形橡胶圈,环形橡胶圈在装配到环形槽以后凸出于尾堵111内表面布置,缓冲件111用于缓冲后座件20对尾堵11的撞击力。由于后座件20之所以受到高压气体冲击后能够被迫后移,是因为在阀针40的出针孔42输出高压气体之后,高压气体会直接冲击气针30的前端端面,迫使击针30后移,进而使得击针30抵靠后座件20并带动后座件20向冲击模拟腔10的后端运动,在这个过程中,击针30的后端伸出后座件20外,为防止尾堵11与击针30撞击而损坏击针30,因此,在尾堵11上与击针30对应的部位设置容置槽112,用于暂时容置击针30后端的延伸部分,容置槽112的深度与击针30在后座件20复位时伸至后座件20外的长度相适配。

75.参阅图5和图6,击针30的大端与限位段211之间设置o型密封圈,用以在击针30与限位段211之间形成密封,使得后座件20能够充分接受高压气体产生的冲击力,继而模拟出较佳的后坐力冲击效果。

76.为了使得仿真枪械使用起来更加方便,不用每次使用时还需要连接压缩空气泵,参阅图1至图10,储气室50最好是配置在壳体70的安装腔内,用于储存一定量的高压气体,储气室50上设置有充气口512和放气口511,参阅图2;充气口512密封安装有充气组件52,充气组件52用于在连接气源时向储气室50内充入高压气体;放气口511与气阀12密封装配,放气口511在气阀12导通时释放储气室50内的高压气体并充入冲击阀针40的气道43,使得后座件20向冲击模拟腔10的后端运动,以模拟枪械击发的效果。

77.具体地,参阅图1、图2、图5至图8、以及图10,储气室50为管状部件51,充气口512设置在管状部件51的前端,放气口511设置在管状部件51的后端,放气口511与阀芯底座123的前端密封配合,且放气口511与阀芯底座123上的进气孔1233相通,在气阀12未导通时,储气室50内的高压气体先充入到阀芯安装腔1231内,待阀芯121与出气孔1232之间产生空隙之后,高压气体就由该空隙进入阀针40内。其中,充气组件52包括充气底座521和充气嘴522;充气底座521密封装配在充气口512,充气底座521内部具有充气孔道5211,充气孔道5211的里端与储气室50内部相通,充气孔道5211的外端密封装配充气嘴522,该充气嘴522内设置有单向阀,该单向阀仅允许高压气体经由充气嘴522进入到储气室50内;其中,管状部件51的管长方向与冲击模拟腔10的前后方向一致。

78.上述的击发机构用于对击针30的后端实施击打,当击打作用力足以使得阀芯121克服第二复位件时气阀导通。

79.具体地,参阅图11和图12,击发机构包括击锤61、阻铁组件、扳机63、扳机杆64和蓄

力组件67;击锤61为一个异形的杠杆结构;该杠杆结构的中部铰接安装在壳体内,构成杠杆结构的铰接轴垂直于阀针40,杠杆结构的一端设置用于与阻铁组件构成锁扣连接的锁头611、以及用于击打击针30的击打部612,另一端与蓄力组件67连接。阻铁组件、击针30分别位于锁头611回转轨迹的两端,阻铁组件具有槽口状态可调的锁槽623,锁槽623能够与锁头611构成锁扣连接配合,从而限制击锤61向靠近击针30的方向进行翻转。当击锤61与阻铁组件处于锁扣状态时,蓄力组件67恰好处于最大蓄力状态。

80.参阅图5至图8、图10、及图11,扳机63通过扳机杆64与阻铁组件连接。当扳机63扳动时阻铁组件释放击锤61,击锤61在蓄力组件67释放的蓄力作用下朝靠近击针30方向翻转,使得击打部612撞击击针30,进而击针30驱动阀针40碰撞阀芯组件使得气阀12导通,高压气体依次通过导通的气阀12、阀针40充入阀腔21内,以迫使后座件20向后端移动,后座件20后退过程中一方面撞击冲击模拟腔10的后端面而产生后坐力冲击效果,另一方面将击锤61上的锁头611重新压入到阻铁组件上的锁槽623而完成上膛。

81.参阅图5、图6、图9、以及图11至图14,上述阻铁组件包括第一阻铁621、第二阻铁622,第一阻铁621和第二阻铁622通过同一根回转轴转动配合在壳体内,该回转轴沿冲击模拟腔10的前后方向布置在击针30的后侧;第二阻铁62通过偏心轴与扳机杆64转动连接,偏心轴布置在回转轴与击锤61之间。第一阻铁621上具有第一锁钩,第二阻铁622上具有第二锁钩,第一锁钩与第二锁钩相向布置,且第二锁钩沿冲击模拟腔10的前后方向靠近击针30布置,第一锁钩与第二锁钩之间形成锁槽623。第一阻铁621与第二阻铁622之间连接有换挡弹簧624,换挡弹簧624为压簧,该压簧位于回转轴背离击针30的一侧,换挡弹簧624用于驱使第一锁钩与第二锁钩靠近。第一阻铁621具有第一限位部,第二阻铁622具有第二限位部,第一限位部、第二限位部和偏心轴均布置在回转轴的同侧,第一限位部与第二限位部对应布置并在换挡弹簧624的弹性恢复力作用下抵靠配合,用以限制初始状态下第一锁钩与第二锁钩的间距,以及限制锁槽623的槽口大小。当换挡弹簧624处于自然状态时,第一阻铁621与第二阻铁622之间相互靠近形成一个含有蘑菇状凹槽的锁槽623。击锤61整体上近似于l形的弯钩,弯钩的钩柄末端转动装配在壳体70内,弯钩的钩体尖端设置锁头611,锁头611为能够与锁槽623卡入配合的蘑菇状凸起,该锁头611位于击锤61上背离击针30接触面的一侧。锁头611与钩体之间形成第一豁口、第二豁口,第一豁口用于与第一锁头构成锁扣配合,第二豁口用于与第二锁头构成锁扣配合。

82.扳机63通过扳机杆64驱动第一阻铁621和/或第二阻铁622转动,进而调节锁槽623的状态,若使得第二阻铁622与第一阻铁621相互远离就能实现对锁头611进行释放。

83.换挡机构用来调节第一阻铁621和第二阻铁622所处的状态,进而使得射击模式在手动模式、全自动模式、保险模式之间进行切换。

84.参阅图4、图7、图11、图12和图15,换挡机构具体包括回转配合在壳体内的换挡轴68,换挡轴68设置在第一阻铁621和第二阻铁622共同的回转轴的后侧。第一阻铁621上设置有用于与换挡轴68接触的第一接触面6211,第二阻铁622上设置有用于与换挡轴68接触的第二接触面6221,第一接触面6211和第二接触面6221均为凹陷设置的弧形面,弧形面与换挡轴68的外缘面相适配。换挡轴68的轴身沿圆周向间隔开设有两个短槽681和一个长槽682,两个短槽681沿换挡轴68的轴向间隔布置,短槽681、长槽682相对布置换挡轴68直径方向的两端,短槽681的槽长方向、长槽682的槽长方向均与换挡轴68的轴向一致,换挡轴68的

轴线与击锤61的回转轴线平行,短槽681的槽宽与长槽682的槽宽相同,短槽681、长槽682分别沿其槽宽方向贯穿换挡轴68的本体,短槽681与第二阻铁622对应布置,两个短槽681之间形成的凸台与第一阻铁621对应布置,长槽682的两端分别与两个短槽681上相互远离的端部对应布置,即长槽682的布置范围与短槽681的布置范围一致。

85.参阅图5、图6、图12和图16,击发机构还包括全自动弹簧66和全自动阻铁65,全自动阻铁65的一端回转配合在壳体内,另一端设置抵靠部651,全自动阻铁65上朝向击锤61的一表面设置止回齿652;所述击锤61上远离锁头611一端还设置一个与所述止回齿652构成锁止配合的止回槽613;后座件20上靠近全自动阻铁65的一侧设有用于与抵靠部651抵靠配合的凸块201;当击锤61的锁头611下压到预设位置时完成蓄力,同时全自动阻铁65的止回齿652恰好卡进到击锤61上的止回槽613内,对击锤61进行锁定;当后座件20复位到冲击模拟腔10的前端时,凸块201恰好抵住全自动阻铁65的抵靠部651,进而使得全自动阻铁65翻转,直至止回齿652脱离止回齿652实现解除全自动阻铁65与击锤61的锁定状态;全自动阻铁65上背离止回齿652的一侧设置弹簧安装槽,用来安装全自动弹簧66,全自动弹簧66背离全自动阻铁65的一端通过内六角螺栓定位装配。全自动弹簧66用于在每次射击后驱使全自动阻铁65复位到能够锁定击锤61的位置。

86.通过转动换挡轴68调整第一阻铁621和第二阻铁622,可使得射击模式处于如下状态:

87.状态一:换挡轴68上的短槽681的槽口朝向第一阻铁621和第二阻铁622所处的位置,两个短槽681之间的凸台与第一阻铁621上的第一接触面6211抵接,使得第一阻铁621处于锁头611的回转轨迹以外,同时,换挡轴68的短槽681槽口朝向第二阻铁622的第二接触面6221布置,使得第二阻铁622处于能够被扳机杆64拉动的状态,初始状态下第二阻铁622上的第二锁钩能够与锁头611旁侧的第二豁口构成锁扣配合;此时处于全自动模式,在该模式下,首次扣动扳机63调整一次第二阻铁622,释放击锤61完成首次射击,在首次射击结束后,若保持扣动扳机63而不松开的状态,则第二阻铁622不再产生锁扣效果,击锤61往复运动,即后座件20向后运动的过程中,将击锤61的锁头611下压,直至全自动阻铁65上的止回齿652落入击锤61上的止回槽613内完成自动上膛,而后后座件20在第一复位件的作用下向前复位,直至后座件20上的凸块201抵靠全自动阻铁65上的抵靠部651,从而使得止回齿652从止回槽613脱出实现自动击发,如此循环往复执行自动上膛、击发的动作,直至松开扳机63。

88.状态二:换挡轴68的长槽682槽口朝向第一阻铁621和第二阻铁622,第一阻铁621和第二阻铁622均处于能够被扳机杆64拉动的自由状态,且在初始状态下(已上膛而未扣动扳机63),仅第二阻铁622的第二锁钩与锁头611旁侧的第二豁口挂接构成锁扣配合。此时处于手动模式;在该模式下,扣动一次扳机63能调整一次锁槽623所处的状态,进而完成一次射击,而后在松开扳机63后,通过手动方式拉动拉机柄231使得后座件20向后运动而下压击锤61,实现手动上膛;其中,在每一次扣动扳机63后,第一阻铁621、第二阻铁622与锁头611的运动过程为:在扣动扳机63的初始阶段,第二阻铁622的第二锁钩先脱离锁头611上的第二豁口,同时与第一阻铁621上的第一锁钩落入锁头611上的第一豁口中,使得第一阻铁621与锁头611锁扣连接,在继续扣动扳机63的过程中,第一阻铁621的第一接触面6211因与换挡轴68上的长槽682的槽底边部抵靠而不能随第二阻铁622继续转动,使得锁头611与第一阻铁621脱离,击锤61随后击打击针30实现击发。

89.状态三:换挡轴68同时对第一阻铁621和第二阻铁622进行锁定,即第一阻铁621上的第一接触面6211与换挡轴68的外圆面抵靠,第二阻铁622上的第二接触面6221也与换挡轴68的外圆面抵靠。此时处于保险模式;扣动扳机63也无法调整第二阻铁622翻转,无法进行上膛,射击也无法进行。

90.参阅图4、图7、图11、图12和图15,换挡轴68的轴向一端延伸至壳体70外并安装有换挡调节手柄69,换挡调节手柄69用于供人手操作以调节换挡轴68沿其圆周向所处的位置。

91.换挡轴68上延伸至壳体70外的轴身外表面沿圆周向等间隔布置四个凹坑683,参阅12和图15,其中两个相对布置的凹坑分别与短槽681、长槽682布置的位置对应,另外两个相对布置的凹坑683对应长槽与短槽之间沿圆周向形成的凸台,换挡轴68的凹坑683旁侧对应布置布置有弹性钢柱紧定螺钉,该弹性钢柱紧定螺钉的身长方向与换挡轴68的轴向垂直,弹性钢珠紧定螺钉的尖锐端嵌设有能够滚动的钢珠,而钢珠在弹簧作用下压靠在凹坑683中,用于对换挡轴68当前所处的角度姿态进行锁定,转动换挡轴68可以驱使钢珠从凹坑683中滚动出来,直至换挡轴68转动至所需的角度姿态后,钢珠落入对应的凹坑683再次锁定位置。

92.参阅图5至图12,蓄力组件67包括螺杆671、压簧672和拉杆673;拉杆673与击锤61上远离锁头611的一端转动连接,拉杆673的另一端与螺杆671螺纹连接;螺杆671贯穿内部壳体结构,且内部壳体结构上用来穿设螺杆671的通孔具有旷量,以满足螺杆671两端以该通孔为支点进行上下翻转所需的空间。螺杆671伸出到壳体之外的一端设有螺帽674,压簧672套设在螺帽674和壳体之间的螺杆671杆身上;压簧672满足:当击锤61与阻铁组件构成锁扣配合时,压簧672处于最大压缩状态。其中,螺帽674可以是与螺杆671为一体的,即带有栓帽的螺杆。其中,内部壳体结构为与冲击模拟腔10的外壳相连的一部分壳体结构,也可以是仿形壳体70的一部分。

93.参阅图4至图8、及图10,还包括拉机柄231、复进杆23、连接座24和第一复位件22;复进杆23的身长方向与冲击模拟腔10的长度方向平行,复进杆23的一端与拉机柄231固定连接,另一端穿过冲击模拟腔10的方槽并通过连接座24与后座件20连接;拉机柄231通过复进杆23驱动后座件20在冲击模拟腔10内滑动;第一复位件22用于对拉机柄231、复进杆23和连接座24构成的组合体的位置进行复位,使得后座件20在自然状态时位于冲击模拟腔10的前端。其中,第一复位件22可以采用压簧。

94.壳体70外安装有与储气室50的内部相连通的压力表53,该压力表53用于检测储气室50内的气体压强,以便了解当前储气室50储备气体是否满足正常发射需求。

95.壳体70上还预留有用于安装瞄准器的准星安装部,可根据实际需要装配准星,准星可以采用激光准星。

96.在使用时,将换挡轴68调节为手动模式,扣动扳机63,力经过拉杆传导带动第一阻铁621、第二阻铁622运动,在第一阻铁621、第二阻铁622配合下击锤61脱离,压簧672释放弹力,击锤61在压簧672的作用下,击打击针30,击针30撞击气阀12,气阀12打开,高压气体从储气室50排出并充入阀针40。阀针40的出针孔42输出的高压气体迫使后座件20向后运动,气阀12随之关闭。后座件20运动到后极限位置,气孔打开产生音爆效果;后座件20撞击尾堵11产生后坐力;同时实现挂机,为下次击发做准备。

97.将换挡轴68调节为自动模式,第一阻铁621、第二阻铁622失去作用,全自动阻铁65在后座件20的作用下实现自动击发。

98.在初次使用或手动模式下,需要在每次射击时通过手动方式向后拉动拉机柄231进行手动上膛。上膛过程具体如下:操作人员向储气室50的后端拉动拉机柄231,拉机柄231移动时,复进杆23和连接座24将后座件20向冲击模拟腔10的后方拉动,这个过程中,后座件20会挤压下方的击锤61,将击锤61推动到第一阻铁621和第二阻铁622之间的锁槽623中,击锤61上的锁头611卡入到第一阻铁621和第二阻铁622构成的锁槽623中,完成对击锤61的锁定,即完成“上膛”。在该状态下,击锤61连接的蓄力组件67恰好处于储能状态,作为第一复位件的压簧也被压缩。当操作人员松开拉机柄231后,压簧恢复自然状态,将拉机柄231、复进杆23、连接座24和后座件20向前拉,若击锤61的锁头611从锁槽623中脱出,后座件20将会在压簧的弹性恢复力作用下前移,直到后座件20恢复至初始位置(冲击模拟腔10的最前端),在初始位置时,后座件20抵靠气阀12的阀芯底座123,并保持击针30和阀针40插入到后座件20的阀腔21内,击针30的后端从阀腔21内向后伸出。等待操作人员击发时,击锤61释放然后撞击到击针30的后端面,使得击针30的后端向阀腔21内缩入,继而开启气阀12,高压气体通过导通的气阀12经由阀针喷射到阀腔内,以迫使后座件20向冲击模拟腔10的后极限位置运动。

99.本实施例中没有真实的弹夹,只有弹夹的外形,所谓的“上膛”实际上是通过拉动拉机柄231带动后座件20后移,将击锤61推入到锁槽623内达到锁扣状态,为下一次的击发做准备。

100.本实施例提供的气动射击装备能够通过气动机构逼真地模拟出真实枪械的后坐力和声效,大幅提高生产的模拟射击装备的使用体验和训练效果。同时由于采用气动机构,该射击模拟器的使用寿命大大延长,使用成本大幅降低。该气动射击装备还可以真实模拟出全自动枪械的自动上膛,以及手动模式和全自动模式的切换过程,进一步提升设备的使用体验和模拟效果。本实施例中的气动射击装备具有较高的通用性,经过小幅度的结构改进,并配合不同类型的仿形外壳,就可以组装出不同类型的全自动枪械。

101.当然,对于本领域技术人员而言,本发明不限于上述示范性实施例的细节,而还包括在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现的相同或类似结构。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

102.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1