一种热转印制备工艺及形成的塑料材料的制作方法

1.本发明涉及热转印技术领域,特别涉及一种热转印制备工艺及形成的塑料材料。

背景技术:

2.热转印工艺颜色图案丰富,长期使用色牢固度高,其制备的产品更适合户外环境下持续使用。热转印工艺加工温度是160

‑

220摄氏度,时间为10

‑

30分钟,多用于金属表面,大多数塑料在该温度下容易软化变形,因此,使得多数塑料无法实现热转印。另外,常规的热转印工艺通常先制备基材

‑

基材表面静电吸附固体粉末

‑

固体粉末固化

‑

热转印工艺制备,其中,固体粉末固化与热转印工艺都需进行高温加热处理,因此需经过两次加热固化,工艺较为复杂,导致生产效率较低。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种热转印制备工艺,对热转印的传统工艺过程进行改进,不仅简化了工艺程序,还实现了对塑料材质的热转印过程。为了实现上述目的,本发明所采用的技术方案为:一种热转印制备工艺,包括如下步骤:

4.s10基材树脂的制备;

5.s20表面树脂的制备;

6.s30浸渍处理:选择玻璃钢浸渍于基材树脂中,选择表面毡浸渍于表面树脂中,然后将完成浸渍的表面毡复合于完成浸渍的玻璃钢表面;

7.s40热转印处理。

8.通过采用上述技术方案,由于玻璃钢为塑料材质,直接在其表面无法完成热转印,因此,通过将玻璃钢表面浸渍有基材树脂,形成初步的保护层,并在浸渍后的玻璃钢覆盖表面毡,表面毡经过表面树脂的浸渍,其表面亦形成一层保护膜,进一步提高了对玻璃钢在热转印过程中的保护力度,从而实现了对塑料材质的玻璃钢的热转印过程,且此热转印过程省略了粉末固化过程中的加热过程,简化了生产流程,在提高生产效率的同时降低了能耗。

9.优选的,在所述基材树脂的制备过程和/或表面树脂的制备过程中加入抗紫外剂。

10.通过采用上述技术方案,抗紫外剂的添加,使得基材树脂和/或表面树脂具有抗紫外线功能,其浸渍于玻璃钢和表面毡时,赋予玻璃钢和表面毡一定程度的抗紫外线效果。

11.优选的,所述抗紫外剂选择为紫外线吸收剂uv

‑

p、uv

‑

o、uv

‑

9、受阻胺光稳定剂744的一种或几种。

12.通过采用上述技术方案,紫外线吸收剂uv

‑

p、uv

‑

o、uv

‑

9、受阻胺光稳定剂744的抗紫外线效果较好。

13.优选的,所述s10基材树脂的制备过程包括:选择树脂加入固化剂、颜色剂及其他助剂,搅拌均匀得到基材树脂,其中,树脂设置为不饱和聚酯型玻璃钢、环氧型玻璃钢、酚醛型玻璃钢、聚氨酯型玻璃钢一种。

14.通过采用上述技术方案,在基材树脂的制备过程中加入了颜色剂,使得基材树脂

带有特定颜色,实现对玻璃钢基材的上色。

15.优选的,所述s20表面树脂的制备过程包括:选择不饱和聚酯加入固化剂、颜色剂及其他助剂,搅拌均匀得到表面树脂。

16.通过采用上述技术方案,在表面树脂的制备过程中加入了颜色剂,使得表面树脂为带有特定颜色,其覆盖于表面毡后,实现对表面毡的上色。

17.优选的,所述s40热转印处理过程包括:在表面毡上粘贴热转印纸,并在180

‑

220摄氏度固化10

‑

30分钟,冷却后撕掉热转印纸即可。

18.通过采用上述技术方案,将热转印纸粘贴于表面毡,对表面毡进行热转印工艺,而非与玻璃钢直接接触,可降低热转印过程对玻璃钢的受损程度。

19.优选的,所述热转印纸表面印有图案,所述热转印纸图案采用耐候油墨印刷而成。

20.通过采用上述技术方案,耐候油墨印刷制成的热转印图案,有更好的户外耐候性能。

21.优选的,所述表面毡材质选择为聚酯毡、玻纤毡、聚酯玻纤复合毡的一种或几种。

22.通过采用上述技术方案,上述材质的表面毡,与玻璃钢复合,使得玻璃钢的表面强度和平整度更好。

23.优选的,所述玻璃钢生产工艺为拉挤、手糊、模压的一种,表面毡与玻璃钢复合工艺和玻璃钢生产工艺一致。

24.通过采用上述技术方案,将玻璃钢生产工艺、表面毡与玻璃钢的复合工艺,选择为拉挤、手糊、模压中的一种,且两个工艺过程相同,使得整体的成型效果与牢固度更高。

25.优选的,一种塑料材料,由上述热转印制备工艺制成。

26.通过采用上述技术方案,完成上述热转印工艺,可实现塑料材质的热转印过程,形成更耐候的复合型塑料材料。

27.与现有技术相比,本发明的优点在于:(1)分别制备基材树脂和表面树脂,并选择玻璃钢和表面毡分别浸渍于基材树脂和表面树脂中,形成一个初步的保护层,接着将表面毡覆盖于玻璃钢上,进行热转印处理,表面毡对玻璃钢亦具有一个保护作用,实现了对塑料材质的玻璃钢进行热转印的过程,且简化了热转印的整体制备工艺,有效的提高了生产效率;(2)在基材树脂的制备过程中加入特定颜色剂,使其覆盖于玻璃钢表面时,直接形成带有颜色的玻璃钢,优化了传统的热转印上色过程;(3)在基材树脂和/或表面树脂的制备过程中,添加抗紫外剂,可提升材质的整体性能与抗紫外线能力。

附图说明

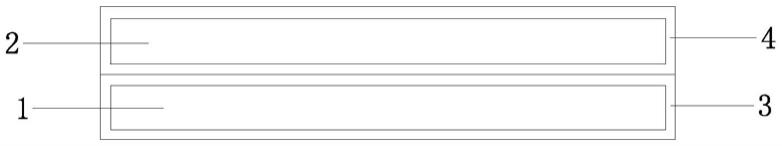

28.图1为实施例1的结构示意图;

29.图中:1

‑

玻璃钢层;2

‑

表面毡层;3

‑

基材树脂层;4

‑

表面树脂层。

具体实施方式

30.以下结合附图实施例对本发明作进一步详细描述。

31.实施例1

32.一种热转印制备工艺,其具体包括如下步骤:

33.s10基材树脂的制备:选择合适的树脂加入固化剂、特定颜色、抗紫外剂及其他助

剂,搅拌均匀得到基材树脂;

34.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、抗紫外剂及其他助剂,搅拌均匀得到基材树脂;

35.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,使得玻璃钢层1表面覆盖有基材树脂层3,选择表面毡,并将表面毡的厚度选择为0.1mm

‑

1mm,经表面树脂浸渍,使得表面毡层2表面覆盖有表面树脂层4,如图1所示;

36.采用拉挤生产工艺制备,拉挤速度0.5m/min,固化温度180℃,表面毡覆盖在基材表面;

37.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在180℃固化10min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

38.所述热转印纸表面印有图案,所述热转印纸图案采用耐候油墨印刷而成,以此来确保成品图案的耐候效果。

39.所述表面毡的厚度限定为0.5mm。

40.上述表面毡材质选择为聚酯毡、玻纤毡、聚酯玻纤复合毡的一种或几种。

41.上述s10基材树脂的制备过程中,树脂设置为不饱和聚酯型玻璃钢、环氧型玻璃钢、酚醛型玻璃钢、聚氨酯型玻璃钢一种,本实施例中的树脂确认选择为不饱和聚酯树脂。

42.上述s10基材树脂的制备过程中,抗紫外剂为紫外线吸收剂uv

‑

p、uv

‑

o、uv

‑

9、受阻胺光稳定剂744的一种或几种,本实施例以紫外线吸收剂uv

‑

p为例。

43.上述s20表面树脂的制备过程中,抗紫外剂为紫外线吸收剂uv

‑

p、uv

‑

o、uv

‑

9、受阻胺光稳定剂744的一种或几种,本实施例将抗紫外剂选择为紫外线吸收剂uv

‑

o。

44.上述基材树脂和表面树脂的色差

△

e≤4.0,更好的保证成品的整体效果。

45.所述玻璃钢生产工艺为拉挤、手糊、模压的一种,表面毡与玻璃钢复合工艺和玻璃钢生产工艺一致。

46.经过上述热转印的制备工艺形成的塑料材料,其表面成型有热转印图案,实现了对塑料材质(玻璃钢)的热转印过程。

47.传统的热转印制备过程,通常需要先制备基材

‑

基材表面静电吸附固体粉末

‑

固体粉末固化

‑

热转印工艺制备,以下所示为传统的热转印制备过程,此处被定义为对比例。

48.步骤1:基材表面覆盖一层表面毡:选择拉挤生产的聚酯型玻璃钢材料,在拉挤生产过程中将0.2mm厚的不饱和聚酯浸渍的聚酯毡与基材表面复合,拉挤速度0.5m/min,固化温度180℃;

49.步骤2:表面毡表面喷塑:将上述材料置于粉末喷涂装置,调整喷涂电压60kv、送粉量0.2kg/m2,进行静电喷涂,使基材板表面均匀喷涂一层耐候聚酯粉末,涂层厚度30um。然后置于180℃的烘箱中固化15min,取出后冷却至室温;

50.步骤3:热转印:用热转印专用胶将热转印纸粘贴在喷塑层表面,并置于200℃烘箱中固化15min,取出后冷却至室温并撕掉热转印纸。

51.相较于上述传统的热转印制备过程,本发明实施例的制备过程为制备基材(带特定颜色)—热转印工艺,只需经过一次高温加热过程,对着色工艺进行改进,简化了加工工艺,减少能耗和溶剂使用,可流水化作业,生产效率高。

52.本实施例制备的户外塑料材料图案和颜色丰富,可根据需要定制各种颜色和图

案,耐候玻璃钢基材和耐候油墨,颜色层色牢度高。

53.本实施例的基材可制备成各种异形,而热转印工艺也可在异形表面进行,因此户外塑料材料可制备成多种不同形状。

54.本实施例基材树脂和表面树脂色差、不同批次间的玻璃钢材料之间的色差小,

△

e≤4.0,有利于产品整体颜色的统一性。

55.实施例2

56.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

57.s10基材树脂的制备:选择不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

9及其他助剂,搅拌均匀得到基材树脂;

58.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

p及其他助剂,搅拌均匀得到基材树脂;

59.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡的厚度限定为0.3mm,经表面树脂浸渍;

60.采用模压生产工艺制备,将表面毡覆盖在基材表面,模压压力10mpa,固化温度180℃,保温5min;

61.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在190℃固化15min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

62.实施例3

63.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

64.s10基材树脂的制备:选择环氧树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

o及其他助剂,搅拌均匀得到基材树脂;

65.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

o及其他助剂,搅拌均匀得到基材树脂;

66.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡的厚度限定为0.3mm,经表面树脂浸渍;

67.采用拉挤生产工艺制备,拉挤速度0.7m/min,固化温度150℃,表面毡覆盖在基材表面;

68.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在190℃固化10min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

69.实施例4

70.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

71.s10基材树脂的制备:选择环氧树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

9及其他助剂,搅拌均匀得到基材树脂;

72.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

9及其他助剂,搅拌均匀得到基材树脂;

73.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡

的厚度限定为0.8mm,经表面树脂浸渍;

74.采用模压生产工艺制备,将表面毡覆盖在基材表面,模压压力15mpa,固化温度150℃,保温8min;

75.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在200℃固化10min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

76.实施例5

77.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

78.s10基材树脂的制备:选择酚醛树脂加入固化剂、特定颜色、紫外线吸收剂744及其他助剂,搅拌均匀得到基材树脂;

79.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂744及其他助剂,搅拌均匀得到基材树脂;

80.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡的厚度限定为0.6mm,经表面树脂浸渍;

81.采用拉挤生产工艺制备,拉挤速度0.8m/min,固化温度170℃,表面毡覆盖在基材表面;

82.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在220℃固化10min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

83.实施例6

84.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

85.s10基材树脂的制备:选择不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

p及其他助剂,搅拌均匀得到基材树脂;

86.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色、紫外线吸收剂uv

‑

p及其他助剂,搅拌均匀得到基材树脂;

87.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡的厚度限定为0.5mm,经表面树脂浸渍;

88.采用手糊生产工艺制备,将表面毡覆盖在基材表面,固化温度190℃,保温8min;

89.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在220℃固化8min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

90.实施例7

91.本实施例与实施例1有所不同,其不同之处在于,一种热转印制备工艺,其具体包括如下步骤:

92.s10基材树脂的制备:选择不饱和聚酯树脂加入固化剂、特定颜色及其他助剂,搅拌均匀得到基材树脂;

93.s20表面树脂的制备:不饱和聚酯树脂加入固化剂、特定颜色及其他助剂,搅拌均匀得到基材树脂;

94.s30浸渍处理:选择玻璃钢并将玻璃钢经基材树脂浸渍,选择表面毡,并将表面毡的厚度限定为0.5mm,经表面树脂浸渍;

95.采用拉挤生产工艺制备,拉挤速度0.5m/min,固化温度180℃,表面毡覆盖在基材表面;

96.s40热转印处理:在步骤2制备的玻璃钢材料表面粘贴热转印纸,并在180℃固化810min;冷却后撕掉表面热转印纸,得到户外玻璃钢材料。

97.将上述实施例1至实施例7制备的户外塑料材料进行性能评估,结果如下,其中生产效率、能耗以对比例为基准进行评估:

[0098] 生产效率能耗色牢度uv老化后拉伸强度保持率对比例114级75%实施例11.70.64级83%实施例21.30.84级81%实施例31.70.64级85%实施例41.30.74级84%实施例51.70.64级84%实施例61.30.84级83%实施例71.70.62级40%

[0099]

从上述结果可以看出,本发明的热转印工艺过程制得的塑料材质(玻璃钢材料)与传统工艺相比,生产效率更高,能耗更低,力学性能更好。

[0100]

注:1.色牢度测试标准:iso4892

‑

2,测试时间1200小时,用灰色标准变色卡等级评估,1级

‑

5级色牢度依次提高。

[0101]

2.uv老化测试标准:iso4892

‑

3,测试时间1000小时,用万能试验机做拉伸测试。

[0102]

尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1