一种大直径圆筒预制体的制作方法与流程

1.本发明属于炉体保温材料技术领域,具体涉及一种大直径圆筒预制体的制作方法。

背景技术:

2.目前,炉体保温层大多采用石墨毡,在使用过程中,由于长期高温环境下炉内气氛对石墨毡的影响以及装出炉过程中空气对石墨毡的腐蚀,因此,定期需要对石墨毡进行更换。通常更换时,将碳毡裹在专用圆筒状的钢筋网上,裹到一定厚度后用碳绳将其进行缝合,缝好后连同钢筋模具一同送入炉内,最后将钢筋模具进行拿出。

3.近年来,随着c/c行业的迅猛发展,国内c/c产品规模越来越大,为了降低成本,c/c复合材料企业不断通过扩大炉体尺寸达到降本增效的目的,炉内保温层的尺寸也越来越大,采用上述更换保温层的严重阻碍了企业对高效率的追求。众所周知,碳纤维预制体同样用于高温炉保温层,在拉单晶炉内被广泛采用,直径大多在1米左右。碳纤维预制体除了具备与石墨毡同样优良的保温性能外,还具有一体性、不易变形,装拆方便等优点。

4.在现有技术中,针刺机的针刺运动机构只能上、下垂直运动实现针刺作业,而大直径圆筒预制体由于直径几乎都在3m以上,垂直针刺运动只能在预制体正上方开展,造成设备外形尺寸过于庞大,作业空间利用率过低,设备造价高昂,因此,无法实现企业盈利。同时,以往技术中,热场材料类预制体大多采用纯针刺作业进行制作,大直径圆筒预制体的纯针刺制作必然导致产品重量大、生产周期长、模具工装无法轻量化、炉内隔热保温效果大打折扣。综合以上,现有和以往技术无法实现大直径的制备。

5.因此,采用碳纤维预制体替代石墨毡用于大型沉积炉保温极具市场前景。经调研,大直径沉积炉每年都有新增,沉积炉每2年更换一次保温层,现市场对3m以上直径的预制体产能需求约为3000万元/年,因此,该领域市场需求稳定,且处于上升期。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种大直径圆筒预制体的制作方法。该方法通过采用环形夹心设计,将核心隔热保温层包裹起来,实现预制体在炉内的力学支撑,保证了整体结构的稳定性和坚固性,环内夹心区域为低密度区,具有优良的低热导性能和隔热保温效果,相较于纯c/c预制体结构,极大减少了热量损失,节能、环保,极具经济性。

7.为解决上述技术问题,本发明采用的技术方案是:一种大直径圆筒预制体的制作方法,其特征在于,所述圆筒预制体为空心圆筒状,由内到外依次为筒体内壁机织碳布/网胎复合料针刺单元层、第一碳纤维预浸布隔离层、网胎/碳纤维循环单元层、第二碳纤维预浸布隔离层、筒体外壁机织碳布/网胎复合料针刺单元层、法兰机织碳布/网胎复合料针刺层,所述圆筒预制体通过以下步骤制备:

8.步骤一、在圆柱体模具上包裹塑封膜,然后在塑封膜上粘贴垫层,得到预制体专用

模具;

9.步骤二、将预制体专用模具安装在专用针刺机上,然后将机织碳布/网胎复合料沿预制体专用模具表面进行铺敷,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在预制体专用模具上得到筒体内壁机织碳布/网胎复合料针刺单元层;

10.步骤三、在步骤二中得到的筒体内壁机织碳布/网胎复合料针刺单元层表面上铺敷第一碳纤维预浸布,在筒体内壁机织碳布/网胎复合料针刺单元层上得到第一碳纤维预浸布隔离层;

11.步骤四、在步骤三中得到的第一碳纤维预浸布隔离层上裹覆碳纤维网胎后缠绕碳纤维,并重复裹覆和缠绕的过程使网胎/碳纤维达到指定厚度,在第一碳纤维预浸布隔离层上得到网胎/碳纤维循环单元层;

12.步骤五、在步骤四中得到的网胎/碳纤维循环单元层上铺敷第二碳纤维预浸布,在网胎/碳纤维循环单元层上得到第二碳纤维预浸布隔离层;

13.步骤六、在步骤五中得到的第二碳纤维预浸布隔离层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在第二碳纤维预浸布隔离层上得到筒体外壁机织碳布/网胎复合料针刺单元层;

14.步骤七、在步骤六中得到的筒体外壁机织碳布/网胎复合料针刺单元层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在筒体外壁机织碳布/网胎复合料针刺单元层上得到法兰机织碳布/网胎复合料针刺层,在预制体专用模具上得到大直径圆筒预制体;所述大直径圆筒预制体的直径大于3m。

15.本发明在机织碳布/网胎复合料的铺敷和针刺的过程中,先将机织碳布/网胎复合料铺敷一层,然后开始针刺,再铺敷下一层机织碳布/网胎复合料后重复针刺,直至机织碳布/网胎复合料达到指定厚度,保证了机织碳布/网胎复合料之间的紧密连接,也保证了机织碳布/网胎复合料与其他层连接紧密,保证了大直径圆筒预制体的性能和致密性;本发明通过法兰机织碳布/网胎复合料针刺层,使大直径圆筒预制体两端具有法兰接口,便于与炉体进行连接;本发明中采用了独特的预制体结构设计,采用环形夹心设计,由筒体内壁机织碳布/网胎复合料针刺单元层和筒体外壁机织碳布/网胎复合料针刺单元层将核心隔热保温层“网胎/碳纤维循环单元层”包裹起来,并采用第一、第二碳纤维预浸布隔离层实现了层间结构的有效结合,筒体内壁、外壁机织碳布/网胎复合料针刺单元层和法兰机织碳布/网胎复合料针刺层可实现预制体在炉内的力学支撑,保证了整体结构的稳定性和坚固性,环内夹心区域为低密度区,具有优良的低热导性能和隔热保温效果,相较于纯c/c预制体结构,极大减少了热量损失,节能、环保,极具经济性。

16.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤一中所述圆柱体模具由圆形木工板、龙骨和三合板制备而成,所述圆柱体模具的外径为3000mm~5000mm,长度为1500mm~3000mm。本发明通过圆形木工板、龙骨和三合板拼装组合得到圆柱体模具,具有稳定耐用的优点,通过控制圆柱体模具的尺寸保证了大直径圆筒预制体的尺寸。

17.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤一中所述包裹塑封膜的过程为:在圆柱体模具上包裹一层塑封膜,然后用热吹风机将塑封膜吹平紧敷在圆柱

体模具上;所述垫层为eva泡沫垫层;所述塑封膜的厚度为0.01mm~0.05mm,所述垫层的厚度为8mm~13mm。本发明通过采用热吹风机吹平紧敷塑封膜,使塑封膜与圆柱体模具紧密连接,形成了可供垫层进行粘贴固定的特殊型面,有效的将木质模具和垫层连接起来,形成可靠的芯模结构;通过采用eva泡沫垫层,在后续进行针刺时防止刺针扎在圆柱体模具上造成损坏,同时也使针刺时能够扎透,保证了针刺的效果。

18.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤二中所述专用针刺机为具备3轴定位移动的特种针刺作业设备,包括横向移动的x轴,上下移动的y轴,旋转移动的b轴,所述b轴上带有针刺头,所述针刺头的针刺频率为100次/min~200次/min;所述预制体专用模具安装在专用针刺机的旋转支架上,所述旋转支架的旋转线速度为100mm/min~500mm/min。本发明采用3轴定位移动的特种针刺作业设备,具有伸臂式针刺运动机构,结构灵活,可全方位、多角度在产品表面进行针刺作业;本发明通过控制针刺机的针刺频率和旋转线速度可调,通过速度调整对大直径圆筒预制体密度进行调节,实现了大直径圆筒预制体密度及各项性能的多样化。

19.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤二、步骤四、步骤六和步骤七中所述机织碳布/网胎复合料均相同,所述机织碳布/网胎复合料是将织布机织造的机织碳布与网胎进行预刺复合后得到;所述机织碳布为3k、6k或12k的平纹碳布、斜纹碳布和缎纹碳布中的一种或两种以上;所述机织碳布的面密度为200g/m2~500g/m2;所述网胎是将聚丙烯腈基碳纤维长丝剪切成长度为60mm~80mm的短切碳纤维,通过非织造成网工艺加工成面密度为30g/m2~120g/m2的碳纤维薄毡,所述网胎中采用的碳纤维为12k或24k的东邦或东丽碳纤维。本发明通过控制机织碳布/网胎复合料使用的材料和制备工艺,保证了大直径圆筒预制体的使用性能。

20.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤二中所述针刺的重复次数为2次~10次,所述筒体内壁机织碳布/网胎复合料针刺单元层的厚度为2mm~10mm。本发明通过控制针刺的重复次数,使机织碳布/网胎复合料之间紧密结合,保证了大直径圆筒预制体的使用性能;通过控制机织碳布/网胎复合料的厚度,保证了大直径圆筒预制体的使用性能。

21.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤三中所述第一碳纤维预浸布和步骤五中所述第二碳纤维预浸布的材质均为碳纤维预浸布,所述碳纤维预浸布为将3k、6k或12k的碳纤维机织平纹、斜纹或缎纹布经预浸工艺制成面密度为350g/m2~450g/m2的碳纤维预浸布。本发明通过控制碳纤维预浸布的材料和制备工艺,保证了大直径圆筒预制体的使用性能。

22.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤四中所述裹覆和缠绕的过程的重复5次~10次,所述网胎/碳纤维循环单元层的厚度为10mm~20mm。本发明通过控制针刺的重复次数,使网胎/碳纤维之间和基底紧密结合,保证了大直径圆筒预制体的使用性能;通过控制网胎/碳纤维循环单元层的厚度,保证了大直径圆筒预制体的使用性能,保证了大直径圆筒预制体的使用性能。

23.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤六中所述针刺的重复次数为2次~10次,所述筒体外壁机织碳布/网胎复合料针刺单元层的厚度为2mm~10mm。本发明通过控制针刺的重复次数,使网胎/碳纤维之间和基底紧密结合,保证了大直径圆筒

预制体的使用性能;通过控制筒体外壁机织碳布/网胎复合料针刺单元层的厚度,保证了大直径圆筒预制体的使用性能。

24.上述的一种大直径圆筒预制体的制作方法,其特征在于,步骤七中所述针刺的重复次数为15次~30次,所述法兰机织碳布/网胎复合料针刺层的厚度为15mm~30mm,所述法兰机织碳布/网胎复合料针刺层在大直径圆筒预制体两端设置有环形凸起。本发明通过控制针刺的重复次数,使网胎/碳纤维之间和基底紧密结合,保证了大直径圆筒预制体的使用性能;通过控制法兰机织碳布/网胎复合料针刺层的厚度,保证了大直径圆筒预制体的使用性能;本发明通过法兰机织碳布/网胎复合料针刺层在大直径圆筒预制体两端设置有环形凸起,使大直径圆筒预制体两端具有法兰结构,便于与炉体进行配合。

25.本发明与现有技术相比具有以下优点:

26.1、本发明通过采用环形夹心设计,将机织布、预浸布、网胎、纤维等多种材料形态结合起来,取长补短,实现了预制体整体性能的优越性,由筒体内壁机织碳布/网胎复合料针刺单元层和筒体外壁机织碳布/网胎复合料针刺单元层将作为核心隔热保温层的网胎/碳纤维循环单元层包裹起来,并采用第一、第二碳纤维预浸布隔离层实现了层间结构的有效结合,筒体内壁、外壁机织碳布/网胎复合料针刺单元层和法兰机织碳布/网胎复合料针刺层可实现预制体在炉内的力学支撑,保证了整体结构的稳定性和坚固性,环内夹心区域为低密度区,具有优良的低热导性能和隔热保温效果,相较于纯c/c预制体结构,极大减少了热量损失,节能、环保,极具经济性。

27.2、本发明中多次进行裹覆网胎和碳纤维缠绕,相较于全部采用针刺制作,生产效率大大提高,同时预制体内长纤维残留度高且完整性较好,预制体力学性能得到显著提升。

28.3、本发明中采用了塑封膜对木质模具进行了包裹,形成了可供垫层进行粘贴固定的特殊型面,有效的将木质模具和垫层连接起来,形成可靠的芯模结构。

29.4、本发明中专用针刺机的针刺频率和旋转线速度可调,可通过速度调整对预制体密度进行调节,实现了产品密度及各项性能的多样化。

30.5、本发明通过采用3轴定位移动的特种针刺作业设备,具有伸臂式针刺运动机构,结构灵活,可全方位、多角度在产品表面进行针刺作业。

31.6、本发明制作方法简单,成本低廉,制作过程快速高效,极大的缩短了整个生产周期,节省了时间成本和原料成本,预制体加工好后,直接装配入炉即可进行炉内气氛保护,制作的大直径圆筒预制体质量稳定、不掉渣不起皮,对炉内环境气氛影响小,浑然一体,整体性好,使用寿命长,易更换,节省人力,可多次反复使用在热场环境中,几乎从根本上解决了石墨毡所具有种种问题,特别适合大型气相沉积炉内保温层的规模化使用。

32.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

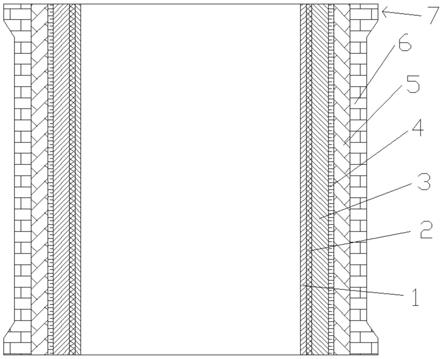

33.图1是本发明大直径圆筒预制体的结构示意图。

34.附图标记说明:

35.1—筒体内壁机织碳布/网胎复合料针刺单元层;

36.2—第一碳纤维预浸布隔离层;

37.3—网胎/碳纤维循环单元层;

38.4—第二碳纤维预浸布隔离层;

39.5—筒体外壁机织碳布/网胎复合料针刺单元层;

40.6—法兰机织碳布/网胎复合料针刺层; 7—环形凸起。

具体实施方式

41.如图1所示,本发明的大直径圆筒预制体为空心圆筒结构,由内到外由六层结构依次包覆组成,由内到外分别为筒体内壁机织碳布/网胎复合料针刺单元层1,第一碳纤维预浸布隔离层2,网胎/碳纤维循环单元层3,第二碳纤维预浸布隔离层4,筒体外壁机织碳布/网胎复合料针刺单元层5,法兰机织碳布/网胎复合料针刺层6,法兰机织碳布/网胎复合料针刺层6在大直径圆筒预制体两端设置有环形凸起7。

42.实施例1

43.本实施例包括以下步骤:

44.步骤一、在圆柱体模具上包裹塑封膜,然后在塑封膜上粘贴垫层,得到预制体专用模具;所述圆柱体模具由圆形木工板、龙骨和三合板制备而成,将5块圆形木工板套在工件轴上,圆周上间隔45mm固定好一圈龙骨条,在龙骨条上粘上一层三合板,得到预制体专用模具,所述圆柱体模具的外径为3150mm,长度为1540mm;所述包裹塑封膜的过程为:在圆柱体模具上包裹一层塑封膜,然后用热吹风机将塑封膜吹平紧敷在圆柱体模具上;所述垫层为eva泡沫垫层;所述塑封膜的厚度为0.02mm,所述垫层的厚度为12mm;

45.步骤二、将预制体专用模具安装在专用针刺机上,然后将机织碳布/网胎复合料沿预制体专用模具表面进行铺敷,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在预制体专用模具上得到筒体内壁机织碳布/网胎复合料针刺单元层;所述专用针刺机为具备3轴定位移动的特种针刺作业设备,包括横向移动的x轴,上下移动的y轴,旋转移动的b轴,y轴正向高度为2500mm,设置x轴正向偏移为1500mm,设置b轴旋转角为75

°

,所述b轴上带有针刺头,所述针刺头的针刺频率为150次/min;所述预制体专用模具安装在专用针刺机的旋转支架上,旋转支架轴心距地面高度调至1.8m,所述旋转支架的旋转线速度为256mm/min;所述针刺的重复次数为2次,所述筒体内壁机织碳布/网胎复合料针刺单元层的厚度为2mm;

46.步骤三、在步骤二中得到的筒体内壁机织碳布/网胎复合料针刺单元层表面上铺敷第一碳纤维预浸布,在筒体内壁机织碳布/网胎复合料针刺单元层上得到第一碳纤维预浸布隔离层;

47.步骤四、在步骤三中得到的第一碳纤维预浸布隔离层上裹覆碳纤维网胎后缠绕碳纤维,并重复裹覆和缠绕的过程使网胎/碳纤维达到指定厚度,在第一碳纤维预浸布隔离层上得到网胎/碳纤维循环单元层;所述裹覆和缠绕的过程的重复10次,所述网胎/碳纤维循环单元层的厚度为20mm;

48.步骤五、在步骤四中得到的网胎/碳纤维循环单元层上铺敷第二碳纤维预浸布,在网胎/碳纤维循环单元层上得到第二碳纤维预浸布隔离层;

49.步骤六、在步骤五中得到的第二碳纤维预浸布隔离层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在第二碳纤维预浸布隔离层上得到筒体外壁机织碳布/网胎复合料针刺单元层;所述

针刺的重复次数为5次,所述筒体外壁机织碳布/网胎复合料针刺单元层的厚度为5mm;

50.步骤七、在步骤六中得到的筒体外壁机织碳布/网胎复合料针刺单元层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在筒体外壁机织碳布/网胎复合料针刺单元层上得到法兰机织碳布/网胎复合料针刺层,在预制体专用模具上得到大直径圆筒预制体;所述针刺的重复次数为20次,所述法兰机织碳布/网胎复合料针刺层的厚度为20mm;

51.步骤二、步骤四、步骤六和步骤七中所述机织碳布/网胎复合料均相同,所述机织碳布/网胎复合料是将织布机织造的机织碳布与网胎进行预刺复合后得到;所述机织碳布为12k的平纹碳布、斜纹碳布和缎纹碳布;所述机织碳布的面密度为360g/m2;所述网胎是将聚丙烯腈基碳纤维长丝剪切成长度为70mm的短切碳纤维,通过非织造成网工艺加工成面密度为80g/m2的碳纤维薄毡,所述网胎中采用的碳纤维为24k的东丽碳纤维;

52.步骤三中所述第一碳纤维预浸布和步骤五中所述第二碳纤维预浸布的材质均为碳纤维预浸布,所述碳纤维预浸布为将12k的碳纤维机织平纹布经预浸工艺制成面密度为400g/m2的碳纤维预浸布。

53.经检测,本实施例制备的大直径圆筒预制体的尺寸为3203mm

×

3174mm

×

1500mm(外径

×

内径

×

高度),无分层、卷边、以及质量不稳定,密度为0.42g/cm3,在热场环境中多次反复使用性能稳定。

54.实施例2

55.本实施例包括以下步骤:

56.步骤一、在圆柱体模具上包裹塑封膜,然后在塑封膜上粘贴垫层,得到预制体专用模具;所述圆柱体模具由圆形木工板、龙骨和三合板制备而成,将5块圆形木工板套在工件轴上,圆周上间隔45mm固定好一圈龙骨条,在龙骨条上粘上一层三合板,得到预制体专用模具,所述圆柱体模具的外径为3366mm,长度为1560mm;所述包裹塑封膜的过程为:在圆柱体模具上包裹一层塑封膜,然后用热吹风机将塑封膜吹平紧敷在圆柱体模具上;所述垫层为eva泡沫垫层;所述塑封膜的厚度为0.03mm,所述垫层的厚度为10mm;

57.步骤二、将预制体专用模具安装在专用针刺机上,然后将机织碳布/网胎复合料沿预制体专用模具表面进行铺敷,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在预制体专用模具上得到筒体内壁机织碳布/网胎复合料针刺单元层;所述专用针刺机为具备3轴定位移动的特种针刺作业设备,包括横向移动的x轴,上下移动的y轴,旋转移动的b轴,y轴正向高度为2700mm,设置x轴正向偏移为1350mm,设置b轴旋转角为45

°

,所述b轴上带有针刺头,所述针刺头的针刺频率为135次/min;所述预制体专用模具安装在专用针刺机的旋转支架上,旋转支架轴心距地面高度调至2.0m,所述旋转支架的旋转线速度为320mm/min;所述针刺的重复次数为5次,所述筒体内壁机织碳布/网胎复合料针刺单元层的厚度为5mm;

58.步骤三、在步骤二中得到的筒体内壁机织碳布/网胎复合料针刺单元层表面上铺敷第一碳纤维预浸布,在筒体内壁机织碳布/网胎复合料针刺单元层上得到第一碳纤维预浸布隔离层;

59.步骤四、在步骤三中得到的第一碳纤维预浸布隔离层上裹覆碳纤维网胎后缠绕碳纤维,并重复裹覆和缠绕的过程使网胎/碳纤维达到指定厚度,在第一碳纤维预浸布隔离层

上得到网胎/碳纤维循环单元层;所述裹覆和缠绕的过程的重复5次,所述网胎/碳纤维循环单元层的厚度为15mm;

60.步骤五、在步骤四中得到的网胎/碳纤维循环单元层上铺敷第二碳纤维预浸布,在网胎/碳纤维循环单元层上得到第二碳纤维预浸布隔离层;

61.步骤六、在步骤五中得到的第二碳纤维预浸布隔离层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在第二碳纤维预浸布隔离层上得到筒体外壁机织碳布/网胎复合料针刺单元层;所述针刺的重复次数为6次,所述筒体外壁机织碳布/网胎复合料针刺单元层的厚度为6mm;

62.步骤七、在步骤六中得到的筒体外壁机织碳布/网胎复合料针刺单元层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在筒体外壁机织碳布/网胎复合料针刺单元层上得到法兰机织碳布/网胎复合料针刺层,在预制体专用模具上得到大直径圆筒预制体;所述针刺的重复次数为18次,所述法兰机织碳布/网胎复合料针刺层的厚度为18mm;所述法兰机织碳布/网胎复合料针刺层在大直径圆筒预制体两端设置有环形凸起;

63.步骤二、步骤四、步骤六和步骤七中所述机织碳布/网胎复合料均相同,所述机织碳布/网胎复合料是将织布机织造的机织碳布与网胎进行预刺复合后得到;所述机织碳布为6k的平纹碳布、斜纹碳布和缎纹碳布;所述机织碳布的面密度为400g/m2;所述网胎是将聚丙烯腈基碳纤维长丝剪切成长度为60mm的短切碳纤维,通过非织造成网工艺加工成面密度为50g/m2的碳纤维薄毡,所述网胎中采用的碳纤维为12k的东邦碳纤维;

64.步骤三中所述第一碳纤维预浸布和步骤五中所述第二碳纤维预浸布的材质均为碳纤维预浸布,所述碳纤维预浸布为将6k的碳纤维机织斜纹布经预浸工艺制成面密度为400g/m2的碳纤维预浸布。

65.经检测,本实施例制备的大直径圆筒预制体的尺寸为3478mm

×

3442mm

×

3390mm

×

1520mm(环形凸起处外径

×

中部外径

×

内径

×

高度),无分层、卷边、以及质量不稳定,密度为0.48g/cm3,在热场环境中多次反复使用性能稳定。

66.实施例3

67.本实施例包括以下步骤:

68.步骤一、在圆柱体模具上包裹塑封膜,然后在塑封膜上粘贴垫层,得到预制体专用模具;所述圆柱体模具由圆形木工板、龙骨和三合板制备而成,将5块圆形木工板套在工件轴上,圆周上间隔45mm固定好一圈龙骨条,在龙骨条上粘上一层三合板,得到预制体专用模具,所述圆柱体模具的外径为3000mm,长度为3000mm;所述包裹塑封膜的过程为:在圆柱体模具上包裹一层塑封膜,然后用热吹风机将塑封膜吹平紧敷在圆柱体模具上;所述垫层为eva泡沫垫层;所述塑封膜的厚度为0.01mm,所述垫层的厚度为13mm;

69.步骤二、将预制体专用模具安装在专用针刺机上,然后将机织碳布/网胎复合料沿预制体专用模具表面进行铺敷,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在预制体专用模具上得到筒体内壁机织碳布/网胎复合料针刺单元层;所述专用针刺机为具备3轴定位移动的特种针刺作业设备,包括横向移动的x轴,上下移动的y轴,旋转移动的b轴,y轴正向高度为2700mm,设置x轴正向偏移为1350mm,设置b轴旋转角为45

°

,所述b轴上带有针刺头,所述针刺头的针刺频率为100次/min;所述预

制体专用模具安装在专用针刺机的旋转支架上,旋转支架轴心距地面高度调至2.0m,所述旋转支架的旋转线速度为500mm/min;所述针刺的重复次数为6次,所述筒体内壁机织碳布/网胎复合料针刺单元层的厚度为6mm;

70.步骤三、在步骤二中得到的筒体内壁机织碳布/网胎复合料针刺单元层表面上铺敷第一碳纤维预浸布,在筒体内壁机织碳布/网胎复合料针刺单元层上得到第一碳纤维预浸布隔离层;

71.步骤四、在步骤三中得到的第一碳纤维预浸布隔离层上裹覆碳纤维网胎后缠绕碳纤维,并重复裹覆和缠绕的过程使网胎/碳纤维达到指定厚度,在第一碳纤维预浸布隔离层上得到网胎/碳纤维循环单元层;所述裹覆和缠绕的过程的重复7次,所述网胎/碳纤维循环单元层的厚度为10mm;

72.步骤五、在步骤四中得到的网胎/碳纤维循环单元层上铺敷第二碳纤维预浸布,在网胎/碳纤维循环单元层上得到第二碳纤维预浸布隔离层;

73.步骤六、在步骤五中得到的第二碳纤维预浸布隔离层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在第二碳纤维预浸布隔离层上得到筒体外壁机织碳布/网胎复合料针刺单元层;所述针刺的重复次数为2次,所述筒体外壁机织碳布/网胎复合料针刺单元层的厚度为2mm;

74.步骤七、在步骤六中得到的筒体外壁机织碳布/网胎复合料针刺单元层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在筒体外壁机织碳布/网胎复合料针刺单元层上得到法兰机织碳布/网胎复合料针刺层,在预制体专用模具上得到大直径圆筒预制体;所述针刺的重复次数为15次,所述法兰机织碳布/网胎复合料针刺层的厚度为15mm;所述法兰机织碳布/网胎复合料针刺层在大直径圆筒预制体两端设置有环形凸起;

75.步骤二、步骤四、步骤六和步骤七中所述机织碳布/网胎复合料均相同,所述机织碳布/网胎复合料是将织布机织造的机织碳布与网胎进行预刺复合后得到;所述机织碳布为3k的缎纹碳布;所述机织碳布的面密度为200g/m2;所述网胎是将聚丙烯腈基碳纤维长丝剪切成长度为80mm的短切碳纤维,通过非织造成网工艺加工成面密度为30g/m2的碳纤维薄毡,所述网胎中采用的碳纤维为12k的东邦碳纤维;

76.步骤三中所述第一碳纤维预浸布和步骤五中所述第二碳纤维预浸布的材质均为碳纤维预浸布,所述碳纤维预浸布为将6k的碳纤维机织缎纹布经预浸工艺制成面密度为350g/m2的碳纤维预浸布。

77.经检测,本实施例制备的大直径圆筒预制体的尺寸为3048mm

×

3033mm

×

3013mm

×

3000mm(环形凸起处外径

×

中部外径

×

内径

×

高度),无分层、卷边、以及质量不稳定,密度为0.40g/cm3,在热场环境中多次反复使用性能稳定。

78.实施例4

79.本实施例包括以下步骤:

80.步骤一、在圆柱体模具上包裹塑封膜,然后在塑封膜上粘贴垫层,得到预制体专用模具;所述圆柱体模具由圆形木工板、龙骨和三合板制备而成,将5块圆形木工板套在工件轴上,圆周上间隔45mm固定好一圈龙骨条,在龙骨条上粘上一层三合板,得到预制体专用模具,所述圆柱体模具的外径为5000mm,长度为1500mm;所述包裹塑封膜的过程为:在圆柱体

模具上包裹一层塑封膜,然后用热吹风机将塑封膜吹平紧敷在圆柱体模具上;所述垫层为eva泡沫垫层;所述塑封膜的厚度为0.05mm,所述垫层的厚度为8mm;

81.步骤二、将预制体专用模具安装在专用针刺机上,然后将机织碳布/网胎复合料沿预制体专用模具表面进行铺敷,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在预制体专用模具上得到筒体内壁机织碳布/网胎复合料针刺单元层;所述专用针刺机为具备3轴定位移动的特种针刺作业设备,包括横向移动的x轴,上下移动的y轴,旋转移动的b轴,y轴正向高度为2700mm,设置x轴正向偏移为1350mm,设置b轴旋转角为45

°

,所述b轴上带有针刺头,所述针刺头的针刺频率为200次/min;所述预制体专用模具安装在专用针刺机的旋转支架上,旋转支架轴心距地面高度调至2.0m,所述旋转支架的旋转线速度为500mm/min;所述针刺的重复次数为10次,所述筒体内壁机织碳布/网胎复合料针刺单元层的厚度为10mm;

82.步骤三、在步骤二中得到的筒体内壁机织碳布/网胎复合料针刺单元层表面上铺敷第一碳纤维预浸布,在筒体内壁机织碳布/网胎复合料针刺单元层上得到第一碳纤维预浸布隔离层;

83.步骤四、在步骤三中得到的第一碳纤维预浸布隔离层上裹覆碳纤维网胎后缠绕碳纤维,并重复裹覆和缠绕的过程使网胎/碳纤维达到指定厚度,在第一碳纤维预浸布隔离层上得到网胎/碳纤维循环单元层;所述裹覆和缠绕的过程的重复8次,所述网胎/碳纤维循环单元层的厚度为15mm;

84.步骤五、在步骤四中得到的网胎/碳纤维循环单元层上铺敷第二碳纤维预浸布,在网胎/碳纤维循环单元层上得到第二碳纤维预浸布隔离层;

85.步骤六、在步骤五中得到的第二碳纤维预浸布隔离层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在第二碳纤维预浸布隔离层上得到筒体外壁机织碳布/网胎复合料针刺单元层;所述针刺的重复次数为10次,所述筒体外壁机织碳布/网胎复合料针刺单元层的厚度为10mm;

86.步骤七、在步骤六中得到的筒体外壁机织碳布/网胎复合料针刺单元层上铺敷机织碳布/网胎复合料,然后开启针刺机进行针刺,并重复铺敷和针刺的过程使机织碳布/网胎复合料达到指定厚度,在筒体外壁机织碳布/网胎复合料针刺单元层上得到法兰机织碳布/网胎复合料针刺层,在预制体专用模具上得到大直径圆筒预制体;所述针刺的重复次数为30次,所述法兰机织碳布/网胎复合料针刺层的厚度为30mm;所述法兰机织碳布/网胎复合料针刺层在大直径圆筒预制体两端设置有环形凸起;

87.步骤二、步骤四、步骤六和步骤七中所述机织碳布/网胎复合料均相同,所述机织碳布/网胎复合料是将织布机织造的机织碳布与网胎进行预刺复合后得到;所述机织碳布为6k的斜纹碳布;所述机织碳布的面密度为500g/m2;所述网胎是将聚丙烯腈基碳纤维长丝剪切成长度为60mm的短切碳纤维,通过非织造成网工艺加工成面密度为120g/m2的碳纤维薄毡,所述网胎中采用的碳纤维为24k的东丽碳纤维;

88.步骤三中所述第一碳纤维预浸布和步骤五中所述第二碳纤维预浸布的材质均为碳纤维预浸布,所述碳纤维预浸布为将6k的碳纤维机织斜纹布经预浸工艺制成面密度为450g/m2的碳纤维预浸布。

89.经检测,本实施例制备的大直径圆筒预制体的尺寸为5075mm

×

5045mm

×

5008mm

×

1500mm(环形凸起处外径

×

中部外径

×

内径

×

高度),无分层、卷边、以及质量不稳定,密度为0.52g/cm3,在热场环境中多次反复使用性能稳定。

90.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1