一种用于生物制药反应的多层共挤膜的制作方法

1.本发明涉及生物反应袋技术领域,特别涉及一种用于生物制药反应的多层共挤膜。

背景技术:

2.现有技术中,制备细胞、生物药品、生物制剂等制剂时,通常采用传统的生物工艺容器(如金属、玻璃和硬塑料容器),因此使用前需进行清洁、杀菌和验证,进而使得工序繁杂,费用加重。一次性生物反应袋(subs),由于成本低、使用方便、污染风险较低,且易于工艺放大,在新工艺开发和中试规模生产中有着广泛的应用。但是,现有一次性生物反应袋阻隔能力较差,因此存在有毒或抑制性物质可能会从subs中滤出,即析出物和可浸出物(e&ls),进入工艺流体(如含有细胞的培养基),这些物质会导致细胞生长抑制、昂贵细胞株的丢失和产量的降低等问题出现,从而使得一次性生物反应袋的推广应用受到限制。现有技术中,常通过乙烯-乙烯醇共聚物(evoh)作为一次性生物反应袋的阻隔层,但是乙烯-乙烯醇共聚物的阻隔性能常受湿度的影响,当反应制剂中有水时,或者环境湿度大时,其阻隔性能大大下降。另外,现有的一次性生物反应袋因添加有表面改性剂(如防雾剂、抗静电剂、防粘连剂等),因此,当用于柔性细胞培养物袋时,存在抑制细胞培养物生长的缺陷,从而使得其在生物工艺应用受到大大的限制。可见,现有技术还有待改进和提高。

技术实现要素:

3.鉴于上述现有技术的不足之处,本发明的目的在于提供一种用于生物制药反应的多层共挤膜及其制备方法,旨在提高一次性生物反应袋的阻隔性能。

4.为了达到上述目的,本发明采取了以下技术方案:

5.一种用于生物反应的多层共挤膜,其中,包括由外至内依次设置的外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层,所述外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比为8~15∶16~20∶5~10∶10~15∶5~10∶10~30∶15~20,所述芯层包括乙烯-乙烯醇共聚物制备,所述次外层和次内层均包括茂金属线性低密度聚乙烯,所述外层包括线性低密度聚乙烯和超低密度聚乙烯,所述内层由超低密度聚乙烯制备得到。

6.所述用于生物反应的多层共挤膜中,所述共挤膜的厚度为250um~350um。

7.所述用于生物反应的多层共挤膜中,所述外层包括10%~20%的线性低密度聚乙烯和80%~90%超低密度聚乙烯。

8.所述用于生物反应的多层共挤膜中,所述线性低密度聚乙烯的密度为0.915g/cm3~0.930g/cm3。

9.所述用于生物反应的多层共挤膜中,所述超低密度聚乙烯的密度小于0.915g/cm3。

10.所述用于生物反应的多层共挤膜中,所述次外层包括第一次外层和第二次外层,

所述次内层包括第一次内层和第二次内层。

11.所述用于生物反应的多层共挤膜中,所述茂金属线性聚乙烯的密度为0.912g/cm3~0.940g/cm3。

12.所述用于生物反应的多层共挤膜中,所述第一粘结层和第二粘结层均包括70%~90%的马来酸酐接枝改性的聚乙烯和10%~30%的低密度聚乙烯。

13.所述用于生物反应的多层共挤膜中,所述低密度聚乙烯的密度为0.913g/cm3~0.925g/cm3。

14.所述用于生物反应的多层共挤膜中,所述共挤膜中外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比为15∶18∶8∶15∶8∶18∶18。

15.有益效果:

16.本发明提供了一种用于生物反应的多层共挤膜,所述共挤膜包括由外至内依次设置的外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层,所述芯层为具有较好阻隔性能的乙烯-乙烯醇共聚物膜,所述外层和内层均为具有较好热封性能和阻湿性的聚乙烯膜,通过外层、芯层和内层协同作用,利用外层和内层的高阻湿性,避免湿气渗透共挤膜内,使芯层处于干燥状态,进而能较好的发挥阻隔作用;同时,通过调整外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比,一方面保证芯层处于干燥状态,另一方面使外层、次外层以及内层、次内层与芯层较紧密的结合,具有较强的剥离强度,达到提高薄膜的阻隔性能的目的,进而满足一次性生物制袋对高阻隔性能的要求;并且,由于内层采用超低密度聚乙烯制备得到,无其他添加剂,因此不但具有较好的耐化学性,并且低析出,能满足生物反应的需要。

附图说明

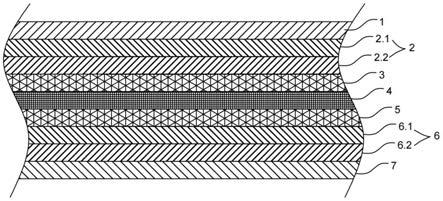

17.图1为本发明提供的用于生物反应的多层共挤膜的结构示意图。

18.附图中标记:1-外层,2-次外层,3-第一粘结层,4-芯层,5-第二粘结层,6-次内层,7-内层,2.1-第一次外层,2.2-第二次外层,6.1-第二次内层,6.2-第一次内层。

具体实施方式

19.本发明提供一种用于生物反应的多层共挤膜,为使本发明的目的、技术方案及效果更加清楚、明确,以下举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。另外,在本发明实施方式的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

20.请参阅图1,本发明提供一种用于生物反应的多层共挤膜,所述共挤膜包括由外至内依次设置的外层1、次外层2、第一粘结层3、芯层4、第二粘结层5、次内层6和内层7。所述芯层设置于共挤膜的最中间,其主要成分为乙烯-乙烯醇共聚物,具有优异的阻隔性能,能避免有毒或抑制性物质析出,为共挤膜提供阻隔性能。所述共挤膜由芯层向外依次设有第一粘结层、次外层和外层,向内依次设有第二粘结层、次内层和内层;所述第一粘结层和第二粘结层分别用于将外层、次外层和内层、次内层粘结于芯层的两边;所述外层和内层设置于共挤膜的内外表面,其中,所述外层包括线性低密度聚乙烯和超低密度聚乙烯,而内层采用超低密度聚乙烯,因此,所述外层和内层均具有较高的阻湿性、热封性及保护性能,并且由

于外层和内层具有较好的阻湿性,可避免湿气渗透至共挤膜内,因此设置的外膜和内膜能使芯层处于干燥状态,进而能使芯层的阻隔能力较好的发挥,达到提高共挤膜阻隔性能的作用。所述次外层和次内层由茂金属线性低密度聚乙烯制备得到,具有较好的力学强度和耐穿刺性能,用于提高共挤膜的力学强度和耐穿刺性能,避免共挤膜在使用过程中被刺破,提高共挤膜的实用性。

21.具体的,上述共挤膜的厚度为250um~350um,其中,外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比为8~15∶16~20∶5~10∶10~15∶5~10∶10~30∶15~20。由于共挤膜的厚度会影响其强度、阻隔性及透明度,其中芯层的厚度会影响阻隔性能,而外层和内层的厚度不但会影响其热封性、阻湿性,同时由于阻湿性会影响芯层的阻隔性能,进而影响整个共挤膜的阻隔性能,因此,芯层、外层及内层的厚度占比越大,其阻隔性、热封性越好。而次外层和次内层的厚度主要影响共挤膜的力学性能,外层和次内层的厚度越厚,其力学强度则越好。但是当整体厚度增加时,其透明度会下降,同时成本也会提升,并且厚度过厚时,其生产难度增大,无法实现共挤出。当共挤膜的厚度为250um~350um时,且外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比为8~15∶16~20∶5~10∶10~15∶5~10∶10~30∶15~20时,具有较好的阻隔性能、强度、热封性及透明度,非常适合作为一次性生物制药反应袋,并且便于生产,成本适中。

22.作为一种优选的实施方式,所述共挤膜的厚度为300μm,并且共挤膜中外层、次外层、第一粘结层、芯层、第二粘结层、次内层和内层的厚度比为15∶18∶8∶15∶8∶18∶18,具有优异的阻隔性能、热封性能、力学强度及透明度。

23.上述用于生物反应的多层共挤膜,所述外层包括10%~20%的线性低密度聚乙烯和80%~90%的超低密度聚乙烯。所述线性低密度聚乙烯和超低密度聚乙烯均采用密度分布较窄的聚乙烯制备得到,并且由于具有较低的密度,其分子结构紧凑,因此具有较好的热封性和阻湿性能,能使芯层处于干燥状态,进而较好的发挥其阻隔性能。

24.作为一种优选的实施方式,所述外层中,所述线性低密度聚乙烯的密度为0.915g/cm3~0.930g/cm3,所述超低密度聚乙烯的密度小于0.915g/cm3。通常情况下,聚乙烯的密度越高,则聚合物的机械性能和耐穿刺性能会越好。而本技术选择密度为0.915g/cm3~0.930g/cm3的线性低密度聚乙烯和密度小于0.915g/cm3的超低密度聚乙烯两者结合,不但密度低,并且密度分布窄,因此能在聚合物内部形成结构紧凑的交联结构,进而使外层具有优异的优良的热封性、阻湿性,并且能较好的保护共挤膜内部结构。

25.而所述内层仅采用密度小于0.915g/cm3的超低密度聚乙烯制备得到,由于超低密度聚乙烯本身具有良好的柔软性、延伸性、透明性、易加工性,因此,在制备时无需添加任何辅助添加剂,进而使得作为与生物制剂接触的内层,不会溶出或析出会影响生物反应的物质,从而能保证生物反应的正常进行。同时,由于所述超低密度聚乙烯采用为密度小于0.915g/cm3的超低密度聚乙烯,其密度非常低,能在聚合物内部形成紧密结构,进而具有较好的阻湿性、耐化学性以及热封性,可避免生物制剂、水渗透至共挤膜内导致的芯层阻隔性能失效。

26.上述用于生物反应的多层共挤膜中,由于次外层2和次内层6均用于为共挤膜提供力学强度和耐穿刺性能,因此其厚度通常会比芯层的厚度更厚。但是,当他们厚度过厚时,一方面难以在挤出机中挤出,另一方面不便于挤出后的复合。因此,为了便于生产,所述次

外层包括第一次外层2.1和第二次外层2.2,所述次内层包括第一次内层6.2和第二次内层6.1,通过将较薄的两层单层膜复合得到,不但可保证复合后的次外层和次内层具有较好的机械性能和耐穿刺性能,同时由于单层膜的厚度变小,便于生产。需要说明的是,所述第一次内层和第二次内层的厚度可以相同或者第一次内层的厚度大于第二次内层的,所述第一次外层与第二次外层的厚度相同或者第一次外层的厚度大于第二次外层,当第一次外层的厚度大于第二次外层的厚度,第一次内层的厚度大于第二次内层的厚度时,具有更好的力学性能和耐穿刺性能。

27.优选的,所述第一次外层、第二次外层、第一次内层及第二次内层均采用密度为0.912g/cm3~0.940g/cm3的茂金属线性聚乙烯,并且,所述茂金属线性聚乙烯采用的聚乙烯单体为8碳结构的线性聚乙烯单体,而8碳结构的线性聚乙烯单体,其分子链较长,可形成交联结构,因此具有较好的力学强度和耐穿刺性能,大大提高共挤膜的机械强度,使其实用性更好。

28.作为另一种优选实施方案,上述用于生物反应的多层共挤膜中,所述第一粘结层和第二粘结层均包括70%~90%的马来酸酐接枝改性的聚乙烯和10%~30%的低密度聚乙烯,其中,所述低密度聚乙烯的密度为0.913g/cm3~0.925g/cm3。通过将马来酸酐接枝改性的聚乙烯与低密度聚乙烯配合使用,不但能将芯层与次内层及次外层牢固的粘结于芯层的两面,具有较强的层间剥离力,并且在粘结层中添加低密度聚乙烯,能大大提高马来酸酐接枝改性聚乙烯的加工性能,使生产顺利进行。

29.上述用于生物反应的多层共挤膜,通过挤出机共挤的方法制备得到,具体制备方法为:按配比取各原料组分,然后分别投入到挤出机中,经挤出机熔融后,从对应的挤出机模头挤出,然后经吹膜、冷却,复膜,收卷,得到多层共挤膜。

30.为进一步的阐述本发明提供的一种用于生物反应的多层共挤膜,提供如下实施例。

31.实施例1

32.一种用于生物反应的多层共挤膜,所述共挤膜的厚度为300um,包括由外至内依次设置的外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层,所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为15∶10∶8∶8∶15∶8∶8∶10∶18。

33.所述外层按质量百分比计由30%的线性低密度聚乙烯和70%超低密度聚乙烯组成,所述线性低密度聚乙烯的密度为0.920g/cm3,所述超低密度聚乙烯的密度为密度低于0.880g/cm3。

34.所述第一次外层、第一次内层采用密度为0.920g/cm3的茂金属聚乙烯,所述第二次外层和第二次内层均密度由0.925g/cm3茂金属线性聚乙烯制备得到。

35.所述第一粘合层按质量百分比计由80%的马来酸酐接枝改性聚乙烯和20%的低密度聚乙烯制备得到,所述低密度聚乙烯的密度为0.925g/cm3。

36.所述芯层由乙烯/乙烯醇共聚物制备得到。

37.所述内层由超低密度聚乙烯制备得到,所述超低密度聚乙烯的密度为小于0.905g/cm3。

38.所述用于生物反应的多层共挤膜的制备方法为:取各原料组分,经挤出机熔融后,

从对应的挤出机模头挤出,然后经吹膜、冷却,复膜,收卷,得到多层共挤膜。

39.实施例2

40.一种用于生物反应的多层共挤膜,所述共挤膜的厚度为250um,共挤膜的层状结构与实施例1相同,各层所采用的原料相同,共挤膜的制备方法也相同,区别在于:

41.1)所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为8∶10∶10∶10∶10∶10∶5∶5∶20。

42.2)所述外层按质量百分比计由10%的线性低密度聚乙烯和90%超低密度聚乙烯组成,所述线性低密度聚乙烯的密度为0.915g/cm3,所述超低密度聚乙烯的密度为密度低于0.90g/cm3。

43.3)所述茂金属线性聚乙烯的密度为0.913g/cm3。

44.4)所述第一粘合层按质量百分比计由70%的马来酸酐接枝改性聚乙烯和30%的低密度聚乙烯制备得到,所述低密度聚乙烯的密度为0.913g/cm3。

45.所述内层由超低密度聚乙烯制备得到,所述超低密度聚乙烯的密度为0.895g/cm3。

46.实施例3

47.一种用于生物反应的多层共挤膜,所述共挤膜的厚度为350um,共挤膜的层状结构与实施例1相同,各层所采用的原料相同,共挤膜的制备方法也相同,区别在于:

48.1)所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为15∶8︰8∶5∶12∶5∶15︰15∶15。

49.2)所述外层按质量百分比计由20%的线性低密度聚乙烯和80%超低密度聚乙烯组成,所述线性低密度聚乙烯的密度为0.930g/cm3,所述超低密度聚乙烯的密度为密度低于0.910g/cm3。

50.3)所述茂金属线性聚乙烯的密度为0.940g/cm3。

51.4)所述第一粘合层按质量百分比计由90%的马来酸酐接枝改性聚乙烯和10%的低密度聚乙烯制备得到,所述低密度聚乙烯的密度为0.925g/cm3。

52.所述内层由超低密度聚乙烯制备得到,所述超低密度聚乙烯的密度为小于0.890g/cm3。

53.实施例4

54.一种用于生物反应的多层共挤膜,所述共挤膜的厚度为280um,共挤膜的层状结构与实施例1相同,各层所采用的原料相同,共挤膜的制备方法也相同,区别在于:

55.1)所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为10∶9︰9∶8∶13∶8∶12︰13∶17。

56.2)所述外层按质量百分比计由15%的线性低密度聚乙烯和85%超低密度聚乙烯组成,所述线性低密度聚乙烯的密度为0.925g/cm3,所述超低密度聚乙烯的密度为密度低于0.905g/cm3。

57.3)所述茂金属线性聚乙烯的密度为0.930g/cm3。

58.4)所述第一粘合层按质量百分比计由80%的马来酸酐接枝改性聚乙烯和20%的低密度聚乙烯制备得到,所述低密度聚乙烯的密度为0.920g/cm3。

59.所述内层由超低密度聚乙烯制备得到,所述超低密度聚乙烯的密度为小于

0.905g/cm3。

60.实施例5

61.一种用于生物反应的多层共挤膜,所述共挤膜的厚度为250um~350um,共挤膜的层状结构与实施例1相同,各层所采用的原料相同,共挤膜的制备方法也相同,区别在于:

62.1)所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为12∶10︰9∶8∶12∶8∶10︰13∶17。

63.2)所述外层按质量百分比计由12%的线性低密度聚乙烯和88%超低密度聚乙烯组成,所述线性低密度聚乙烯的密度为0.922g/cm3,所述超低密度聚乙烯的密度为密度低于0.895g/cm3。

64.3)所述茂金属线性聚乙烯的密度为0.920g/cm3。

65.4)所述第一粘合层按质量百分比计由75%的马来酸酐接枝改性聚乙烯和15%的低密度聚乙烯制备得到,所述低密度聚乙烯的密度为0.923g/cm3。

66.所述内层由超低密度聚乙烯制备得到,所述超低密度聚乙烯的密度为小于0.895g/cm3。

67.对比例1

68.一种多层共挤膜,所述多层共挤膜的厚度、层状结构及各层状结构的厚度比均与实施例1相同,各层所采用的原料及配比也与实施例1相同,区别在于:其外层和内层均采用密度为0.920g/cm3低密度聚乙烯。

69.对比例2

70.一种多层共挤膜,所述多层共挤膜的厚度、层状结构及各层状结构的厚度比均与实施例1相同,各层所采用的原料及配比也与实施例1相同,区别在于:其芯层采用密度为0.925g/cm3线性低密度聚乙烯制备得到。

71.对比例3

72.一种多层共挤膜,所述多层共挤膜的厚度、层状结构及各层状结构的厚度比均与实施例1相同,各层所采用的原料及配比也与实施例1相同,区别在于:其第一粘结层和第二粘结层仅采用低密度聚乙烯制备得到。

73.对比例4

74.一种多层共挤膜,所述多层共挤膜的厚度、层状结构及各层状结构的厚度比均与实施例1相同,各层所采用的原料及配比也与实施例1相同,区别在于:所述内层有添加有0.5%防雾剂和0.5%防粘连剂的超低密度聚乙烯制备得到。

75.对比例5

76.一种多层共挤膜,所述多层共挤膜的厚度、层状结构与实施例1相同,各层所采用的原料及配比也与实施例1相同,区别在于:所述外层、第一次外层、第二次外层、第一粘结层、芯层、第二粘结层、第二次内层、第一次内层和内层的厚度比为5∶9︰9∶8∶30∶8∶12︰13∶5。

77.对实施例1-5和对比例1-5制备得到共挤膜进行性能检测,所述性能检测依据的标准以及检测结果如表1所示。

78.表1.共挤膜性能检测结果

[0079][0080][0081]

由表1可知,实施例1-5所述共挤膜其热封强度、剥离强度、阻隔性能以及总迁移量均优于对比例1-5的,其水蒸气透过率、氧气透过率大大的小于对比例1-4的,由此可见,实施例1-5得到的共挤膜具有优异的阻隔性能。将实施例1与对比例1、对比例2比对可知,对比例1的外层和内层采用阻湿性能较差的低密度聚乙烯,对比例2中芯层采用阻隔性能较差的线性低密度聚乙烯,当外层和内层阻湿性能差,或者芯层阻隔性能差时,共挤膜均具有较低的阻隔性能,由此可见,只有在外层和内层具有较好阻湿性能,芯层具有较好阻隔性能时,共挤膜才能具有较好的阻隔性能。这主要是因为其外层和内层能阻止湿气渗透共挤膜内部,使芯层保持干燥状态,进而发挥较好的阻隔性能。同时,由实施例1与对比例5对比可知,在厚度相同的情况下,各层厚度比不同也会引起共挤膜性能的变化,特别是阻隔性能的变化,因此,在厚度相同的情况下,调整外层、芯层、内层比例,可使共挤膜具有更好的阻隔性能。

[0082]

将实施例1与对比例3比较可知,添加有马来酸酐接枝改性的聚乙烯的粘结层,具有更强的剥离强度,而剥离强度好同时也会提高其阻隔性能。将实施例1与对比例4比较可知,当内层含有辅助添加剂时,其总迁移量会较大,不适合生物反应。

[0083]

综上所述,本技术用于生物反应的多层共挤膜,通过设置的外层、次外层、第一粘

结层、芯层、第二粘结层、次内层和内层,由于外层和内层均为具有较好热封性能和阻湿性的聚乙烯膜,能避免湿气渗透至芯层表面,使芯层处于干燥状态,进而具有较好的阻隔性能;同时,内层通过采用超低密度聚乙烯制备得到,不添加其他添加剂,因此具有较低的析出性,从而能满足生物反应的需要;而设置次内层和次外层能为共挤膜提供较好的力学性能和耐穿刺性能,设置的第一粘结层和第二粘结层能使共挤膜具有较高的层间剥离力,满足一次性生物制袋的需要。

[0084]

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1