一种高阻隔可热封降解薄膜及其制备方法与流程

1.本发明涉及包装材料技术领域,特别涉及一种高阻隔可热封降解薄膜及其制备方法。

背景技术:

2.塑料包装制品的使用给人们的生活带来了极大的方便,成为人类生存、社会发展不可或缺的一种包装材料,但废旧塑料包装制品的处理却让人分外头疼。由于废旧塑料制品的不可降解性,只能靠焚烧或填埋,但焚烧过程会产生大量的有害气体,而填埋会占用大量的土地,影响农作物耕种,且被占用的土地长期得不到恢复,影响土地的可持续利用。随着塑料包装用品使用量的逐年增加,环境污染问题越来越突出。因此,实现塑料包装制品的环境友好性和可持续发展成为当今最具有吸引力和挑战性的方向之一。

3.同时,为了满足包装要求,如为了使包装材料具有更优的阻隔性能、热封性能,采用多种材质结构的包装材料进行复合使用是目前的一种常用方式,虽说这种组合方式可以满足不同场合的包装需求,但其在完成包装使命后,给后续回收增加了困难。随着“限塑令”的实施以及环保要求的提高,单一材质、环保、可回收再利用、可降解的材料备受关注。再者,随着人们对健康和卫生意识的提高,应用于食品包装等领域的包装薄膜,不仅要求具有良好的阻隔性,还应兼具有良好的热封性。

4.因此,如何获得一种高阻隔可热封降解薄膜,成为当前亟待解决的问题。

技术实现要素:

5.本发明提供一种高阻隔可热封降解薄膜。

6.本发明实施例所采用的技术方案如下所示:

7.具体来说,本发明一实施例提供一种高阻隔可热封降解薄膜,包括基材层、以及位于所述基材层上表面的涂布阻隔层;

8.所述涂布阻隔层包含聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂及溶剂。

9.在一些实施例中,所述聚乙烯醇乳液与石墨烯的质量比为(30~50):(0.1~10)。

10.在另一些实施例中,所述聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂、溶剂的质量比为(30~50):(0.1~10):(5~20):(0.1~5):(0.5~5):(10~64.3)。

11.可选地,所述粘接树脂包括但不限于由甲基丙烯酸丁酯、乙二醇双甲基丙烯酸酯和聚氨酯树脂按质量份数2:1:1混合而成。

12.可选地,所述固化剂包括但不限于二乙基丙二酸封端异氰酸酯。

13.可选地,所述偶联剂包括但不限于γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述溶剂包括但不限于由水和异丙醇按3:1的质量比混合而成。

14.在一些实施例中,所述基材层至少包括三层结构,自上而下依次为上表层、中间阻隔层和热封层;

15.所述中间阻隔层包含改性聚乳酸树脂;

16.其中,以质量份数计,所述改性聚乳酸树脂包含0.1~5份的层状纳米无机材料、0.1~8份的偶联剂、0.1~5份的超级分散剂、以及82~99.7份的聚乳酸树脂。

17.可选地,所述层状纳米无机材料包括但不限于蒙脱土、层状硅酸盐、云母粉、高岭土中的至少一种。

18.需要说明的是,所述改性聚乳酸树脂中所用的偶联剂可以与涂布阻隔层中所添加的偶联剂相同,也可以不同。

19.在一些实施例中,所述超级分散剂包括但不限于路博润solplus dp310。

20.在一些实施例中,以质量份数计,所述上表层包含1~5份的功能母粒、95~99份的聚乳酸树脂。

21.在一些实施例中,以质量份数计,所述热封层包含1~10份的相容剂、1~5份的功能母粒、25~80份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、5~73份的聚乳酸树脂。

22.可选地,所述相容剂包括但不限于乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯无规三元共聚物、乙烯-丙烯酸酯-马来酸酐共聚物、乙烯-醋酸乙烯共聚物、马来酸酐接枝乙烯-辛烯共聚物、乙烯-丙烯酸共聚物和甲基丙烯酸缩水甘油酯接枝乙烯-辛烯共聚物中的至少一种。

23.可选地,以质量份数计,所述功能母粒包含0.5~5份的润滑剂、1~10份的开口剂、0.5~5份的抗氧剂和80~98份聚乳酸树脂。

24.可选地,所述润滑剂包括但不限于芥酸酰胺和油酸酰胺中的一种或两种。

25.可选地,所述开口剂包括但不限于二氧化硅。

26.可选地,所述抗氧剂包括但不限于由抗氧剂1010和抗氧剂168按2:1进行混合获得。

27.在一些实施例中,所述高阻隔可热封降解薄膜的总厚度为10~80μm;

28.其中,涂布阻隔层的厚度为1~4μm;

29.上表层和热封层的厚度为1~3μm;

30.中间阻隔层的厚度为7~70μm。

31.本发明一实施例提供一种高阻隔可热封降解薄膜的制备方法,包括以下步骤:

32.获得基材层;

33.将涂布阻隔层布置于所述基材层的上表面;所述涂布阻隔层包含聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂及溶剂。

34.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

36.图1为本发明一实施例提供的一种高阻隔可热封降解薄膜的结构示意图;

37.图2为本发明一对比例提供的一种薄膜的结构示意图;

38.图3为本发明一对比例提供的另一种薄膜的结构示意图;

39.图4为本发明一对比例提供的又一种薄膜的结构示意图;

40.图5为本发明一对比例提供的又一种薄膜的结构示意图;

41.图6为本发明一对比例提供的又一种薄膜的结构示意图;。

42.附图标记:

43.10 基材层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11 上表层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 中间阻隔层

44.13 热封层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 中间层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15 下表层

45.20 涂布阻隔层

具体实施方式

46.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

48.尽管列出本发明宽范围的数值范围和参数是近似值,但具体实施例中列出的数值记录得尽可能准确。但是,任何一个数值本来就具有一定的误差。该误差是其相应的测量方法中得出的标准偏差的必然结果。

49.此外,应当理解,本文所述的任何数值范围旨在包括归入其中的所有子范围。例如,“1至10”的范围旨在包括介于(并包括)所述最小值1和所述最大值10之间的所有子范围,即具有等于或大于1的最小值和等于或小于10的最大值。

50.下文将更详细地解释本发明的各个组分。

51.本发明一实施例提供一种高阻隔可热封降解薄膜,包括基材层10、以及位于所述基材层10上表面的涂布阻隔层20;

52.所述涂布阻隔层20包含聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂及溶剂。

53.具体来说,该涂布阻隔层20通过无机阻隔剂和有机阻隔剂的协同效果,具有更优的阻隔性能。其中,石墨烯片层结构通过涂布液均匀的分散在薄膜中延长了氧气透过的路径,提高了气体的阻隔性能且其阻隔性能不受温湿度的影响,同时聚乙烯醇自身具有很好的阻隔性能,而该成分的加入可以填补石墨烯无机片层结构之间的间隙,形成一层更加致密的薄膜,起到更优的阻隔效果。

54.在一些具体实施例中,所述聚乙烯醇乳液可以采用以下制备方法制得:

55.将聚乙烯醇加入反应釜中,温度设置在75~120℃,在100~500rpm搅拌下搅拌0.5~5小时,然后静置10~120min,经过滤、消泡获得聚乙烯醇乳液;当然该聚乙烯醇乳液也可以为本领域常规市售产品,在此不做过多赘述。

56.在一些实施例中,所述涂布阻隔层20中所含有的聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂、溶剂的质量比为(30~50):(0.1~10):(5~20):(0.1~5):(0.5~5):(10~64.3)。所述粘接树脂是由甲基丙烯酸丁酯、乙二醇双甲基丙烯酸酯和聚氨酯树脂按质量份数2:1:1混合而成。所述固化剂为二乙基丙二酸封端异氰酸酯。所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述溶剂是由水和异丙醇按3:1的质量比混合而成。

57.为了进一步提升薄膜材料的阻隔等性能,所述基材层10至少包括三层结构,自上而下依次为上表层11、中间阻隔层12和热封层13;

58.其中,以质量份数计,所述上表层11包含1~5份的功能母粒、95~99份的聚乳酸树脂。而所述功能母粒包含0.5~5份的润滑剂、1~10份的开口剂、0.5~5份的抗氧剂和80~98份聚乳酸树脂,其制备方法为按照配比获得制备原料并通过双螺杆挤出机在120~210℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到;所述润滑剂优选芥酸酰胺和油酸酰胺中的一种或两种;所述开口剂优选二氧化硅;所述抗氧剂优选由抗氧剂1010和抗氧剂168按2:1进行混合获得。

59.以质量份数计,所述中间阻隔层12包含改性聚乳酸树脂,所述改性聚乳酸树脂包含0.1~5份的层状纳米无机材料、0.1~8份的偶联剂、0.1~5份的超级分散剂、以及82~99.7份的聚乳酸树脂。而所述层状纳米无机材料优选蒙脱土、层状硅酸盐、云母粉、高岭土中的至少一种;所述偶联剂优选但不限于γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述超级分散剂优选但不限于dp310。

60.对此,本发明一优选实施例提供一种改性聚乳酸树脂的制备方法,步骤如下:

61.step 1:将层状纳米无机材料溶解于去离子水中,水与层状纳米无机材料的质量份数比为1:10~1:50,将混合液容器置于摇床上,摇晃至层状纳米无机材料均匀分散,然后以200~800rpm的速度进行离心,时间5~20min,取上层混合液,去除离心管底部的大粒径颗粒,再以3000~6000rpm速度离心所收集的上层混合液,移除上清液,刮出离心管底层的层状纳米无机材料,在50~80℃的条件下进行烘干,然后研磨过筛;

62.step 2:将step 1获得的层状纳米无机材料按层状纳米无机材料和去离子水的质量份数比为1:5,加入至反应釜中,同时,加入有机处理剂(该有机处理剂优选为双十八烷基甲基芐基铵、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和甲基丙烯酸按质量份数比为1:1:1进行混合),有机处理剂的加入可以更好的处理层状纳米无机材料,增加极性,使效果更佳,有机处理剂的加入质量份数为层状纳米无机材料总质量的50%~200%,然后在60~90℃的水浴中搅拌反应1~3h,离心后用去离子水洗涤,直至洗出的溶液中无br-(用agno3检测)。接着在50~70℃条件下烘干,研磨过500目筛,最后在100~120℃条件下活化1~5h,得到有机处理层状纳米无机材料;

63.step 3:把偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷、超级分散剂和step 2制得的有机处理层状纳米无机材料放入搅拌器中,以300~500rpm的速度搅拌3~6分钟,然后加入聚乳酸树脂,在高速搅拌模式下,高混10~25min,得到混合物;

64.step 4:把step 3得到的混合物加入双螺杆挤出机,在120~210℃的温度下熔融

挤出、拉条、冷却、抽粒和干燥后得到改性聚乳酸树脂。

65.改性聚乳酸树脂中的层状纳米无机材料在螺杆剪切力的作用下,进行剥离,层状结构分散在聚合物薄膜中,形成众多相互平行且堆叠的二维薄片,氧气等小分子物质无法直接透过薄膜,只能从层与层的间隙中透过。因此,层状纳米无机材料的加入能够对氧气等小分子物质的透过起阻碍作用,起到曲折的迷宫效应,相当于延长了氧气等小分子物质透过的路径,最终导致氧气等小分子物质透过量的降低;

66.进一步地,涂布阻隔层和中间阻隔层之间的阻隔性能形成优势互补,强强联合,形成阻隔“双保险”,比单阻隔层具有更好的阻隔性,大大地提高了薄膜的阻隔性能。

67.以质量份数计,所述热封层13包含1~10份的相容剂、1~5份的功能母粒、25~80份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、5~73份的聚乳酸树脂。而所述相容剂优选乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯无规三元共聚物、乙烯-丙烯酸酯-马来酸酐共聚物、乙烯-醋酸乙烯共聚物、马来酸酐接枝乙烯-辛烯共聚物、乙烯-丙烯酸共聚物和甲基丙烯酸缩水甘油酯接枝乙烯-辛烯共聚物中的至少一种;所述功能母粒包含0.5~5份的润滑剂、1~10份的开口剂、0.5~5份的抗氧剂和80~98份聚乳酸树脂,其制备方法为按照配比获得制备原料并通过双螺杆挤出机在120~210℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到;所述润滑剂优选芥酸酰胺和油酸酰胺中的一种或两种;所述开口剂优选二氧化硅;所述抗氧剂优选由抗氧剂1010和抗氧剂168按2:1进行混合获得。

68.进一步地,为了使其功能更趋优异且实用,所述高阻隔可热封降解薄膜的总厚度为10~80μm;其中,涂布阻隔层20的厚度为1~4μm;上表层11和热封层13的厚度为1~3μm;中间阻隔层12的厚度为7~70μm。

69.本发明一实施例提供一种高阻隔可热封降解薄膜的制备方法,包括以下步骤:

70.获得基材层;

71.将涂布阻隔层布置于所述基材层的上表面;所述涂布阻隔层包含聚乙烯醇乳液、石墨烯、粘接树脂、固化剂、偶联剂及溶剂。

72.具体来说,本发明一实施例提供一种高阻隔可热封降解薄膜的制备方法,包括以下步骤:

73.(1)基材层的制备:

74.step1:将所有基材层(包含上表层的原料、中间阻隔层的原料以及热封层的原料)的原料进行干燥,控制原料的水分含量在100ppm以下;

75.step2:将上表层、中间阻隔层和热封层的原料分别按配方比例混合,然后分别通过各自的挤出机在170~210℃的温度下熔融塑化挤出,经过t型模头流出;

76.step3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为100~350μm,冷鼓的温度为10~50℃;

77.step4:将厚片浸入20~80℃的水槽中进行预处理;

78.step5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚乳酸薄膜的同步双向拉伸,其中拉伸温度为90~180℃,拉伸倍率为3.5*3.5~5.5*5.5;

79.step6:将拉伸后的薄膜进行热定型处理,其中定型温度为140~190℃,定型时间为5~40s,然后薄膜进行冷却和电晕后处理,电晕处理功率为10~15wmin/m2,并收卷;

80.step7:将收卷后的双向拉伸聚乳酸薄膜按要求进行分切,最后得到所述的基材

层。

81.(2)涂布液的配制:

82.step1:在石墨烯中加入偶联剂,在800~1200rpm的条件下,高速搅拌5~20min,得到第一混合物;

83.step2:在反应釜中加入溶剂,在100~300rpm的转速下慢慢加入聚乙烯醇乳液,并持续搅拌5~10min直至完全分散均匀,得到第二混合物;

84.step3:把所述第一混合物逐步投入所述第二混合物中,在300~800rpm的转速下搅拌10~40min,得到第三混合物;

85.step4:在100~400rpm的转速下,将粘接树脂加入所述第三混合物,并持续搅拌5~20min;

86.step5:最后将固化剂加入,在200~600rpm的转速下搅拌10~60min,得到所述涂布液。

87.(3)涂布阻隔层的制备:

88.将所述基材层薄膜置于涂布机的放卷轴上,把所述涂布液倒入胶槽中,调整涂布机参数在所述基材层上表层的表面进行涂布,涂完后把薄膜送入70~120℃的烘箱进行烘干,然后收卷放入40~65℃的熟化室中进行熟化24~72h,得到所述高阻隔可热封降解薄膜。

89.为了对本发明更好地理解,下面结合具体的实施例以及对比例对本发明进行详细说明,而不以任何方式限制本发明。

90.实施例1

91.本实施例提供一种高阻隔可热封降解薄膜,请参考图1所示,所述高阻隔可热封降解薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间阻隔层12和热封层13,所述涂布阻隔层20位于所述基材层10的上表面上。

92.以质量份数计,上表层包括3份的功能母粒、97份的聚乳酸树脂;

93.其中,所述功能母粒包括4份的润滑剂、8份的开口剂、1份的抗氧剂和87份聚乳酸树脂;所述润滑剂为芥酸酰胺;所述开口剂为二氧化硅;所述抗氧剂为抗氧剂1010和抗氧剂168按2:1进行混合;所述功能母料通过双螺杆挤出机在200℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。。

94.以质量份数计,中间阻隔层为100份的改性聚乳酸树脂;

95.其中,所述改性聚乳酸树脂中含有3份的层状纳米无机材料、3份的偶联剂、1份的超级分散剂、93份的聚乳酸树脂;所述层状纳米无机材料为蒙脱土;所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述超级分散剂为dp310。所述改性聚乳酸树脂是通过双螺杆共混改性获得,其制备方法如下:

96.step1:将层状纳米无机材料溶解于去离子水中,水与层状纳米无机材料的质量份数比为1:20,将混合液容器置于摇床上,摇晃至层状纳米无机材料均匀分散,然后以500rpm的速度进行离心,时间10min,取上层混合液,去除离心管底部的大粒径颗粒,再以5000rpm速度离心所收集的上层混合液,移除上清液,刮出离心管底层的层状纳米无机材料,在70℃的条件下进行烘干,然后研磨过筛;

97.step2:按层状纳米无机材料和去离子水的质量份数比为1:5,加入至反应釜中,同

时,加入有机处理剂(有机剂为双十八烷基甲基芐基铵、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和甲基丙烯酸按质量份数比为1:1:1进行混合),有机处理剂的加入质量份数为层状纳米无机材料的60%,然后在70℃的水浴中搅拌反应2h,离心后用去离子水洗涤,直至洗出的溶液中无br-(用agno3检测)。接着在60℃条件下烘干,研磨过500目筛,最后在110℃条件下活化3h,得到有机处理层状纳米无机材料;

98.step3:把偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷、超级分散剂和有机处理层状纳米无机材料放入搅拌器中,以400rpm的速度搅拌5分钟,然后加入聚乳酸树脂,在高速搅拌模式下,高混15min,得到混合物;

99.step4:把混合物加入双螺杆挤出机,在200℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到改性聚乳酸树脂。

100.以质量份数计,热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂;

101.其中,所述相容剂为甲基丙烯酸缩水甘油酯接枝乙烯-辛烯共聚物;所述功能母粒包括4份的润滑剂、8份的开口剂、1份的抗氧剂和87份聚乳酸树脂;所述润滑剂为芥酸酰胺;所述开口剂为二氧化硅;所述抗氧剂为抗氧剂1010和抗氧剂168按2:1进行混合;所述功能母料通过双螺杆挤出机在200℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。

102.以质量份数计,涂布阻隔层包括40份聚乙烯醇乳液、1份石墨烯、10份粘接树脂、2份固化剂、2份的偶联剂、45份溶剂;

103.其中,所述粘接树脂是由甲基丙烯酸丁酯、乙二醇双甲基丙烯酸酯和聚氨酯树脂按质量份数2:1:1混合而成;所述固化剂为二乙基丙二酸封端异氰酸酯;所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述溶剂为水与异丙醇按3:1的质量比混合而成。

104.所述高阻隔可热封降解薄膜的厚度为30μm;其中,涂布阻隔层的厚度为2μm;上表层和热封层的厚度为1.5μm;中间阻隔层的厚度为25μm。

105.进一步地,所述高阻隔可热封降解薄膜的制备方法,包括以下步骤:

106.基材层的制备:

107.step1:将所有的原料进行干燥,控制原料的水分含量在100ppm以下;

108.step2:将上表层、中间阻隔层和热封层的原料分别按配方比例混合,然后通过各自的挤出机在195℃的温度下熔融塑化挤出,经过t型模头流出;

109.step3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为230μm,冷鼓的温度为30℃;

110.step4:将厚片浸入50℃的水槽中进行预处理;

111.step5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚乳酸薄膜的同步双向拉伸,其中拉伸温度为120℃,拉伸倍率为4.5*4.5;

112.step6:将拉伸后的薄膜进行热定型处理,其中定型温度为170℃,定型时间为12s,然后薄膜进行冷却和电晕后处理,电晕处理功率为12wmin/m2,并收卷;

113.step7:将收卷后的双向拉伸聚乳酸薄膜按要求进行分切,最后得到所述的高阻隔可降解双向拉伸薄膜,薄膜厚度为28μm。

114.涂布液的配制:

115.step1:在石墨烯中加入偶联剂,在1000rpm的条件下,高速搅拌10min,得到第一混

合物;

116.step2:在反应釜中加入溶剂,在200rpm的转速下慢慢加入聚乙烯醇乳液,并持续搅拌6min直至完全分散均匀,得到第二混合物;

117.step3:把所述第一混合物逐步投入所述第二混合物中,在500rpm的转速下搅拌20min,得到第三混合物;

118.step4:在300rpm的转速下,将粘接树脂加入所述第三混合物,并持续搅拌10min;

119.step5:最后将固化剂加入,在400rpm的转速下搅拌30min,得到所述涂布液。

120.涂布阻隔层的制备:

121.将所述基材层薄膜置于涂布机的放卷轴上,把所述涂布液倒入胶槽中,调整涂布机参数在所述基材层上表层的表面进行涂布,涂完后把薄膜送入110℃的烘箱进行烘干,然后收卷放入50℃的熟化室中进行熟化48h,得到所述高阻隔可热封降解薄膜。

122.实施例2

123.本实施例提供一种高阻隔可热封降解薄膜,请参考图1所示,所述的高阻隔可热封降解薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间阻隔层12和热封层13,所述涂布阻隔层20位于所述基材层10的上表面上。

124.以质量份数计,上表层包括4份的功能母粒、96份的聚乳酸树脂;

125.其中,所述功能母粒包括4份的润滑剂、8份的开口剂、1份的抗氧剂和87份聚乳酸树脂;所述润滑剂为芥酸酰胺;所述开口剂为二氧化硅;所述抗氧剂为抗氧剂1010和抗氧剂168按2:1进行混合;所述功能母料通过双螺杆挤出机在200℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。。

126.以质量份数计,中间阻隔层为100份的改性聚乳酸树脂;

127.其中,所述改性聚乳酸树脂中含有4份的层状纳米无机材料、3.5份的偶联剂、1.5份的超级分散剂、91份的聚乳酸树脂;所述层状纳米无机材料为蒙脱土、云母粉按质量份数2:1进行混合;所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述超级分散剂为dp310。所述改性聚乳酸树脂是通过双螺杆共混改性获得,其制备方法如下:

128.step1:将层状纳米无机材料溶解于去离子水中,水与层状纳米无机材料的质量份数比为1:30,将混合液容器置于摇床上,摇晃至层状纳米无机材料均匀分散,然后以600rpm的速度进行离心,时间15min,取上层混合液,去除离心管底部的大粒径颗粒,再以5500rpm速度离心所收集的上层混合液,移除上清液,刮出离心管底层的层状纳米无机材料,在75℃的条件下进行烘干,然后研磨过筛;

129.step2:按层状纳米无机材料和去离子水的质量份数比为1:5,加入至反应釜中,同时,加入有机处理剂(有机剂为双十八烷基甲基芐基铵、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷和甲基丙烯酸按质量份数比为1:1:1进行混合),有机处理剂的加入质量份数为层状纳米无机材料的80%,然后在80℃的水浴中搅拌反应2.5h,离心后用去离子水洗涤,直至洗出的溶液中无br-(用agno3检测)。接着在65℃条件下烘干,研磨过500目筛,最后在115℃条件下活化4h,得到有机处理层状纳米无机材料;

130.step3:把偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷、超级分散剂和有机处理层状纳米无机材料放入搅拌器中,以450rpm的速度搅拌4分钟,然后加入聚乳酸树脂,在高速搅拌模式下,高混20min,得到混合物;

131.step4:把混合物加入双螺杆挤出机,在195℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到改性聚乳酸树脂。

132.以质量份数计,热封层包括8份的相容剂、4份的功能母粒、60份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、28份的聚乳酸树脂;

133.其中,所述相容剂为乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯无规三元共聚物、乙烯-丙烯酸酯-马来酸酐共聚物按质量份数比1:1进行混合;所述功能母粒包括4份的润滑剂、8份的开口剂、1份的抗氧剂和87份聚乳酸树脂;所述润滑剂为芥酸酰胺;所述开口剂为二氧化硅;所述抗氧剂为抗氧剂1010和抗氧剂168按2:1进行混合;所述方案的功能母料通过双螺杆挤出机在200℃的温度下熔融挤出、拉条、冷却、抽粒和干燥后得到。

134.以质量份数计,涂布阻隔层包括45份聚乙烯醇乳液、2份石墨烯、15份粘接树脂、2.5份固化剂、3份的偶联剂、32.5份溶剂;

135.其中,所述粘接树脂是由甲基丙烯酸丁酯、乙二醇双甲基丙烯酸酯和聚氨酯树脂按质量份数2:1:1混合而成;所述固化剂为二乙基丙二酸封端异氰酸酯;所述偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述溶剂为水与异丙醇按3:1的质量比混合而成。

136.所述高阻隔可热封降解薄膜的厚度为30μm;其中,涂布阻隔层的厚度为2.5μm;上表层和热封层的厚度为2μm;中间阻隔层的厚度为23.5μm。

137.进一步地,所述高阻隔可热封降解薄膜的制备方法,包括以下步骤:

138.基材层的制备:

139.step1:将所有的原料进行干燥,控制原料的水分含量在100ppm以下;

140.step2:将上表层、中间阻隔层和热封层的原料分别按配方比例混合,然后通过各自的挤出机在200℃的温度下熔融塑化挤出,经过t型模头流出;

141.step3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为250μm,冷鼓的温度为25℃;

142.step4:将厚片浸入55℃的水槽中进行预处理;

143.step5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚乳酸薄膜的同步双向拉伸,其中拉伸温度为125℃,拉伸倍率为4.8*4.8;

144.step6:将拉伸后的薄膜进行热定型处理,其中定型温度为168℃,定型时间为15s,然后薄膜进行冷却和电晕后处理,电晕处理功率为11wmin/m2,并收卷;

145.step7:将收卷后的双向拉伸聚乳酸薄膜按要求进行分切,最后得到所述的高阻隔可降解双向拉伸薄膜,薄膜厚度为30μm。

146.涂布液的配制:

147.step1:在石墨烯中加入偶联剂,在1100rpm的条件下,高速搅拌15min,得到第一混合物;

148.step2:在反应釜中加入溶剂,在250rpm的转速下慢慢加入聚乙烯醇乳液,并持续搅拌8min直至完全分散均匀,得到第二混合物;

149.step3:把所述第一混合物逐步投入所述第二混合物中,在600rpm的转速下搅拌30min,得到第三混合物;

150.step4:在350rpm的转速下,将粘接树脂加入所述第三混合物,并持续搅拌15min;

151.step5:最后将固化剂加入,在500rpm的转速下搅拌40min,得到所述涂布液。

152.涂布阻隔层的制备:

153.将所述基材层薄膜置于涂布机的放卷轴上,把所述涂布液倒入胶槽中,调整涂布机参数在所述基材层上表层的表面进行涂布,涂完后把薄膜送入115℃的烘箱进行烘干,然后收卷放入45℃的熟化室中进行熟化72h,得到所述高阻隔可热封降解薄膜。

154.对比例1

155.本实施例提供一种薄膜,请参考图2所示,该薄膜由三层结构组成,自上而下依次为上表层11、中间层14和下表层15。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间层为100份的聚乳酸树脂;下表层包括3份的功能母粒、97份的聚乳酸树脂。

156.其功能母粒制备方法与实施例1相同,薄膜的制备方法如下:

157.step1:将所有的原料进行干燥,控制原料的水分含量在100ppm以下;

158.step2:将上表层、中间层和下表层的原料分别按配方比例混合,然后通过各自的挤出机在195℃的温度下熔融塑化挤出,经过t型模头流出;

159.step3:采用低压气刀将熔体贴附在冷鼓上形成厚片,其中厚片的厚度为230μm,冷鼓的温度为30℃;

160.step4:将厚片浸入50℃的水槽中进行预处理;

161.step5:将厚片加热后采用布鲁克纳磁悬浮同步双向拉伸设备进行聚乳酸薄膜的同步双向拉伸,其中拉伸温度为120℃,拉伸倍率为4.5*4.5;

162.step6:将拉伸后的薄膜进行热定型处理,其中定型温度为170℃,定型时间为12s,然后薄膜进行冷却和电晕后处理,电晕处理功率为12wmin/m2,并收卷;

163.step7:将收卷后的双向拉伸聚乳酸薄膜按要求进行分切,最后得到所述的高阻隔可降解双向拉伸薄膜,薄膜厚度为30μm。

164.对比例2

165.本实施例提供一种薄膜,请参考图3所示,该薄膜由三层结构组成,自上而下依次为上表层11、中间阻隔层层12和热封层13。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间阻隔层为100份的改性聚乳酸树脂;热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂。

166.该对比例2中除未设置涂布阻隔层外,其余物质原料及制备方法均与实施例1一致。

167.对比例3

168.本实施例提供一种薄膜,请参考图4所示,该薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间层14和热封层13,所述涂布阻隔层20位于所述基材层10的上表面上。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间阻隔层为100份的聚乳酸树脂;热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂。

169.以质量份数计,涂布阻隔层包括40份聚乙烯醇乳液、1份石墨烯、10份粘接树脂、2份固化剂、2份的偶联剂、45份溶剂;

170.该对比例3中除中间阻隔层为100份的聚乳酸树脂外,其余物质原料及制备方法均与实施例1一致。

171.对比例4

172.本实施例提供一种薄膜,请参考图5所示,该薄膜由三层结构组成,自上而下依次为上表层11、中间层14和热封层13。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间层为100份的聚乳酸树脂;热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂。

173.该对比例4中除未设置涂布阻隔层外,中间阻隔层采用的是100份的聚乳酸树脂,其余物质原料及制备方法均与实施例1一致。

174.对比例5

175.本实施例提供一种薄膜,请参考图1所示,该薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间阻隔层12和热封层13,所述涂布阻隔层20位于所述基材层10的上表面上。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间阻隔层为100份的改性聚乳酸树脂;热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂。

176.以质量份数计,涂布阻隔层包括40份聚乙烯醇乳液、10份粘接树脂、2份固化剂、2份的偶联剂、45份溶剂;

177.该对比例5的中间阻隔层不含石墨烯,其余物质原料及制备方法均与实施例1一致。

178.对比例6

179.本实施例提供一种薄膜,请参考图6所示,该薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间阻隔层12和下表层15,所述涂布阻隔层20位于所述基材层10的上表面上。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间阻隔层为100份的改性聚乳酸树脂;下表层包括3份的功能母粒、97份的聚乳酸树脂。

180.以质量份数计,涂布阻隔层包括40份聚乙烯醇乳液、10份粘接树脂、2份固化剂、2份的偶联剂、45份溶剂;

181.该对比例6的基材层未设置热封层,而是改为普通的聚乳酸树脂层,其余物质原料及制备方法均与实施例1一致。

182.对比例7

183.本实施例提供一种薄膜,请参考图1所示,该薄膜包括涂布阻隔层20和基材层10,所述基材层10是由三层结构组成,自上而下依次为上表层11、中间阻隔层12和热封层13,所述涂布阻隔层20位于所述基材层10的上表面上。以质量份数计,所述上表层包括3份的功能母粒、97份的聚乳酸树脂;中间阻隔层为100份的改性聚乳酸树脂;热封层包括5份的相容剂、3份的功能母粒、50份的聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯、42份的聚乳酸树脂。

184.以质量份数计,涂布阻隔层包括1份石墨烯、10份粘接树脂、2份固化剂、2份的偶联剂、85份溶剂;

185.该对比例7的涂布阻隔层不含聚乙烯醇乳液,其余物质原料及制备方法均与实施例1一致。

186.需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

187.此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

188.对各实施例及对比例进行各项性能测试,测试标准如下:

189.(1)热封性能的测试:按照qb/t 2358《塑料薄膜包装袋热合强度试验方法》标准要求进行测试。

190.(2)氧气透过率性能测试:按照astm d3985《standard test method for oxygen gas transmission rate through plastic film and sheeting using a coulometric sensor》标准要求进行测试。

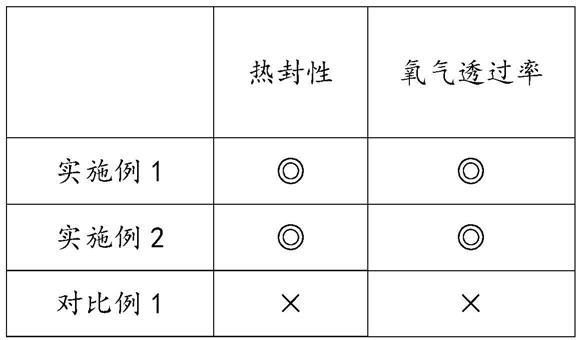

191.(3)表格里的符号

“◎”

表示极优,符号

“○”

表示优,符号

“□”

表示良,符号

“△”

表示中,符号

“☆”

表示差,符号

“×”

表示极差,符号

“‑”

表示未测试或无需测式、无相关数据。

192.对上述各实施例和对比例的相关性能进行测试,具体结果数据如下表所示:

193.表1

[0194][0195][0196]

从表中可知,采用本发明所制备的高阻隔可热封降解薄膜与传统方法生产的可降解薄膜相比,本发明所生产的高阻隔可热封降解薄膜具有更优的阻隔性和热封性能,能满足不同领域包装市场的需求。

[0197]

基于上述,与现有技术相比,本发明提供的高阻隔可热封降解薄膜,通过合理的配方设计和薄膜层结构设计,使薄膜的预期功能得到实现,从而提供一种高阻隔、可热封降解的薄膜,广泛应用于各种包装领域,具有很好的市场前景,并且在自然条件下可实现降解,无毒、无害、卫生,是一种绿色环保的包装材料,符合环保潮流与趋势;同时,其阻隔性能好且具有热封性能,用途广泛、性能良好,在加工过程中,不需要经过底涂工序,使生产更加简洁方便,可减少人力、物力和财力,因此其容易加工,生产工艺简单、生产效率高、更加容易实现工业化。

[0198]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0199]

尽管本文中较多的使用了诸如基材层、上表层、中间阻隔层、热封层、中间层、下表层、涂布阻隔层等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0200]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1