一种低摩擦系数超高分子量聚乙烯纤维复合材料及其制备的制作方法

1.本发明属于超高分子量聚乙烯纤维技术领域,涉及一种低摩擦系数超高分子量聚乙烯纤维复合材料及其制备。

背景技术:

2.随着经济与社会的发展,由摩擦引起的磨损、润滑、材料与能源消耗等一系列问题,对社会、经济的发展产生了巨大影响。世界摩擦学会统计表明,摩擦损失了世界一次性能源的1/3以上,磨损每年造成的损失约占国民生产总值的1%。

3.根据目前市场调查,目前市场常用耐磨材料主要为超高分子量聚乙烯、尼龙、聚四氟乙烯材料。其中,超高分子量聚乙烯(uhmwpe)是一种线型结构的具有优异综合性能的热塑性工程塑料,其耐磨性居塑料之冠,比碳钢、黄铜都高出数倍,比普通聚乙烯高出数十倍;摩擦系数接近聚四氟乙烯(ptfe),比其他塑料小;吸水率比其他工程塑料小;抗粘附能力好;耐冲击性能非常好;拉伸强度高;耐腐蚀性能好;耐低温性能好;密度小,成本低廉。

4.近年来,对环保需求不断提升,无油润滑成为一项重点研究方向。超高分子量聚乙烯在无油润滑条件下摩擦系数仍然较大,限制了其在无油润滑下的应用,因此进一步降低其摩擦系数成为重要课题。

5.目前降低超高分子量聚乙烯摩擦系数的方法主要为共混复合。专利cn107338094a公开了一种适用于水润滑条件下使用的超高分子量聚乙烯多元纳米复合材料,通过在超高分子量聚乙烯材料中加入增强纤维的同时,添加表面进行改性的可摩擦水解的纳米颗粒。该复合材料在水润滑工况下具有良好的耐磨性能,复合材料在海水介质中使用时,摩擦界面的边界膜在降低聚合物复合材料磨损的同时可有效保护金属对偶表面,降低金属的腐蚀磨损。然而,其无法应用于无油润滑工况下,应用范围受到限制。

6.四川大学李惠林课题组(摩擦学学报2004,24(1):21-24)采用模压法制备了聚丙烯(pp)和mos2填充的超高分子量聚乙烯复合材料,研究表明:单独添加mos2可以提高uhmwpe的抗磨性能,但摩擦系数增大、力学性能降低;而采用pp和mos2对uhmwpe进行改性可以显著改善加工性能;72.7%uhmwpe/18.2%pp/9.1%mos2三元复合材料的加工性能、承载能力和长时抗磨性能明显优于uhmwpe;uhmwpe通常主要发生粘着磨损和疲劳磨损,而72.7%uhmwpe/18.2%pp/9.1%mos2三元复合材料在相同试验条件下同钢对摩时仅发生轻微塑性变形。该成果在显著提升uhmwpe耐磨性的同时降低了uhmwpe制品的摩擦系数,将摩擦系数从0.19降至0.16,但是仍然距离0.05-0.08油润滑下的摩擦系数较高,仍需进一步改进。

技术实现要素:

7.本发明的目的是提供一种低摩擦系数超高分子量聚乙烯纤维复合材料及其制备。

8.本发明的目的可以通过以下技术方案来实现:

9.一种低摩擦系数超高分子量聚乙烯纤维复合材料的制备方法,该方法包括以下步骤:

10.1)利用共挤出成型技术,制备出外层为聚乙烯纤维、芯层为低分子量聚烯烃纳米复合材料的聚乙烯多层纤维;

11.2)将聚乙烯多层纤维萃取拉伸,之后与低分子量聚乙烯、超高分子量聚乙烯纤维复合,制备出复合纤维布;

12.3)将复合纤维布与超高分子量聚乙烯树脂熔融复合,即得到所述的低摩擦系数超高分子量聚乙烯纤维复合材料。

13.进一步地,步骤1)中,所述的聚乙烯多层纤维中,外层的聚乙烯纤维由分子量为8

×

10

4-30

×

104g/mol、分子量分布《3.0的聚乙烯树脂制备而成。

14.进一步地,所述的聚乙烯树脂预先经过溶剂溶胀;溶剂包括石蜡油、白油中的一种或两种;溶剂溶胀过程中,聚乙烯树脂的浓度为60wt%-80wt%。

15.进一步地,步骤1)中,所述的聚乙烯多层纤维中,芯层的低分子量聚烯烃纳米复合材料由低分子量聚烯烃、有机润滑剂、纳米材料混合制备而成,所述的低分子量聚烯烃、有机润滑剂、纳米材料的质量比为(60-80):(19-39.9):(0.1-1)。

16.进一步地,所述的低分子量聚烯烃包括聚乙烯蜡、油酸酰胺、芥酸酰胺中的一种或更多种,所述的有机润滑剂包括白油、石蜡油中的一种或两种,所述的纳米材料包括石墨烯、石墨、二硫化钼中的一种或更多种。

17.进一步地,步骤2)中,萃取拉伸过程中,萃取溶剂包括正己烷、正庚烷中的一种或两种,拉伸倍率为8-60倍。

18.进一步地,步骤2)中,萃取拉伸后的聚乙烯多层纤维在80-150℃下与低分子量聚乙烯、超高分子量聚乙烯纤维复合,所述的超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为(6-8):(2-4):1;所述的低分子量聚乙烯的分子量为1

×

10

4-10

×

104g/mol,作为超高分子量聚乙烯纤维和聚乙烯多层纤维复合时的胶粘剂。

19.进一步地,步骤3)中,所述的复合纤维布通过注塑或模压成型与超高分子量聚乙烯树脂表面复合,复合模温为90-150℃,之后在模温为30-60℃下冷却定型。

20.进一步地,所述的超高分子量聚乙烯的分子量为100

×

10

4-900

×

104g/mol。

21.一种低摩擦系数超高分子量聚乙烯纤维复合材料,该低摩擦系数超高分子量聚乙烯纤维复合材料采用所述的方法制备而成。

22.本发明中,聚乙烯多层纤维萃取拉伸后与超高分子量聚乙烯纤维复合,制备出复合纤维布,然后复合纤维布作为表面层与uhmwpe树脂复合,uhmwpe树脂作为基材具备优异的耐磨损、耐冲击、耐低温性能,复合纤维布具备优异的摩擦系数及磨损性能。

23.与现有技术相比,本发明制备的低摩擦系数超高分子量聚乙烯纤维复合材料中,聚乙烯多层纤维具备双层构造,外层的聚乙烯纤维经过萃取拉伸后具备一定的孔隙率,内层的低分子量聚烯烃纳米复合材料具有优异的润滑性能,在压力下,低分子量聚烯烃纳米复合层会通过聚乙烯纤维层释放到摩擦界面形成润滑层,从而实现非常低的摩擦系数,同时通过与超高分子量聚乙烯纤维复合,使最终得到的复合材料同时还具备较低的磨损率。

附图说明

24.图1为本发明制备聚乙烯多层纤维的原理示意图。

具体实施方式

25.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

26.本发明提供了一种低摩擦系数超高分子量聚乙烯纤维复合材料的制备方法,该方法包括以下步骤:

27.1)如图1所示,利用共挤出成型技术,制备出外层为聚乙烯纤维、芯层为低分子量聚烯烃纳米复合材料的聚乙烯多层纤维;

28.2)将聚乙烯多层纤维萃取拉伸,之后与低分子量聚乙烯、超高分子量聚乙烯纤维复合,制备出复合纤维布;

29.3)将复合纤维布与超高分子量聚乙烯树脂熔融复合,即得到低摩擦系数超高分子量聚乙烯纤维复合材料。

30.步骤1)中,聚乙烯多层纤维中,外层的聚乙烯纤维由分子量为8

×

10

4-30

×

104g/mol、分子量分布《3.0的聚乙烯树脂制备而成。聚乙烯树脂预先经过溶剂溶胀;溶剂包括石蜡油、白油中的一种或两种;溶剂溶胀过程中,聚乙烯树脂的浓度为60wt%-80wt%。聚乙烯多层纤维中,芯层的低分子量聚烯烃纳米复合材料由低分子量聚烯烃、有机润滑剂、纳米材料混合制备而成,低分子量聚烯烃、有机润滑剂、纳米材料的质量比为(60-80):(19-39.9):(0.1-1)。低分子量聚烯烃包括聚乙烯蜡、油酸酰胺、芥酸酰胺中的一种或更多种,所述的有机润滑剂包括白油、石蜡油中的一种或两种,所述的纳米材料包括石墨烯、石墨、二硫化钼中的一种或更多种。

31.步骤2)中,萃取拉伸过程中,萃取溶剂包括正己烷、正庚烷中的一种或两种,拉伸倍率为8-60倍。萃取拉伸后的聚乙烯多层纤维在80-150℃下与低分子量聚乙烯、超高分子量聚乙烯纤维复合,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为(6-8):(2-4):1;低分子量聚乙烯的分子量为1

×

10

4-10

×

104g/mol。

32.步骤3)中,复合纤维布通过注塑或模压成型与超高分子量聚乙烯树脂表面复合,复合模温为90-150℃,之后在模温为30-60℃下冷却定型。

33.其中,超高分子量聚乙烯的分子量为100

×

10

4-900

×

104g/mol。

34.本发明同时提供了一种低摩擦系数超高分子量聚乙烯纤维复合材料,该低摩擦系数超高分子量聚乙烯纤维复合材料采用上述方法制备而成。

35.实施例1:

36.本实施例uhmwpe基料分子量100

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量8

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为60:39.9:0.1,低分子量聚烯烃为聚乙烯蜡,有机润滑剂为白油,纳米材料为石墨烯;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为石蜡油,乙烯树脂的浓度为60wt%。

37.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂为正己烷,拉伸倍率9倍,将萃取拉伸后制备好的纤维在80℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出复

合纤维布,低分子量聚乙烯lldpe的分子量1

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为8:2:1。

38.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为90℃,后冷却定型模温为30℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

39.制备的复合材料的摩擦系数见表1。

40.实施例2:

41.本实施例uhmwpe基料分子量300

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量20

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为68.2:31.5:0.3,低分子量聚烯烃为油酸酰胺,有机润滑剂为白油,纳米材料为二硫化钼;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为石蜡油,聚乙烯树脂的浓度为68wt%。

42.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂为正庚烷,拉伸倍率20倍,将萃取拉伸后制备好的纤维在90℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出纤维布,低分子量聚乙烯lldpe的分子量6

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的7.5:2.5:1。

43.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为90℃,后冷却定型模温为40℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

44.制备的复合材料的摩擦系数见表1。

45.实施例3:

46.本实施例uhmwpe基料分子量600

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量26

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为70:29.5:0.5,低分子量聚烯烃为芥酸酰胺,有机润滑剂为石蜡油,纳米材料为石墨;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为石蜡油,聚乙烯树脂的浓度为70wt%。

47.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂为正己烷,拉伸倍率26倍,将萃取拉伸后制备好的纤维在108℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出纤维布,低分子量聚乙烯lldpe的分子量8

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为7:3:1。

48.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为108℃,后冷却定型模温为39℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

49.制备的复合材料的摩擦系数见表1。

50.实施例4:

51.本实施例uhmwpe基料分子量800

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量28

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为75.0:14.0:1,低分子量聚烯烃为油酸酰胺,有机润滑剂为白油,纳米材料为石墨烯;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为白油,聚乙烯树脂的浓度为75wt%。

52.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂为正庚烷,拉伸倍率38倍,将萃取拉伸后制备好的纤维在118℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出纤维布,低分子量聚乙烯lldpe的分子量9

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为6.5:3.5:1。

53.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为129℃,后冷却定型模温为50℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

54.制备的复合材料的摩擦系数见表1。

55.实施例5:

56.本实施例uhmwpe基料分子量900

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量29

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为80:19.9:0.1,低分子量聚烯烃为聚乙烯蜡,有机润滑剂为白油,纳米材料为石墨烯;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为石蜡油,聚乙烯树脂的浓度为75wt%。

57.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂为正庚烷,拉伸倍率50倍,将萃取拉伸后制备好的纤维在150℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出纤维布,低分子量聚乙烯lldpe的分子量8

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为6.5:3.5:1。

58.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为139℃,后冷却定型模温为60℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

59.制备的复合材料的摩擦系数见表1。

60.实施例6:

61.本实施例uhmwpe基料分子量900

×

104g/mol,可通过模压或者注塑成型与纤维布复合。首先利用挤出成型制备出聚乙烯多层纤维,纤维芯层共挤低分子量聚烯烃纳米复合材料,制备多层纤维所用的聚乙烯树脂分子量30

×

104g/mol,分子量分布《3.0,纤维芯层共挤的低分子量聚烯烃纳米复合熔体为低分子量聚烯烃、有机润滑剂、纳米材料的复合制品,配比分别为80:19.8:0.2,低分子量聚烯烃为油酸酰胺,有机润滑剂为白油,纳米材料为二硫化钼;挤出成型所用的聚乙烯树脂需经过溶剂溶胀,溶剂为白油,聚乙烯树脂的浓度为80wt%。

62.共挤后制备的聚乙烯多层纤维经过萃取拉伸,萃取溶剂包括正己烷、正庚烷,拉伸倍率60倍,将萃取拉伸后制备好的纤维在118℃下与低分子量聚乙烯lldpe、uhmwpe纤维复合制备出纤维布,低分子量聚乙烯lldpe的分子量10

×

104g/mol,超高分子量聚乙烯纤维、聚乙烯多层纤维、低分子量聚乙烯的质量比为6:4:1。

63.最后在模具表面预置复合纤维布,与超高分子量聚乙烯树脂经过熔融复合,纤维布表面复合采取变模温:首先复合模温为150℃,后冷却定型模温为60℃,最终完全冷却定型后制备出低摩擦系数超高分子量聚乙烯纤维复合材料。

64.制备的复合材料的摩擦系数见表1。

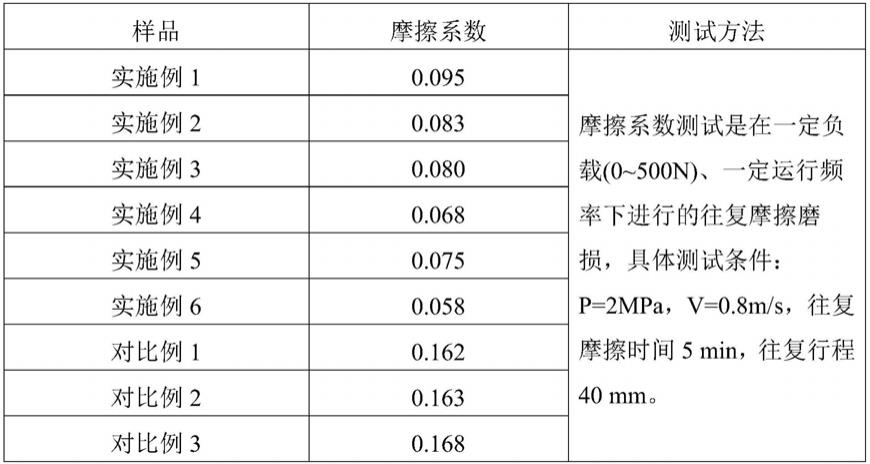

65.以现有技术中的uhmwpe纯纤维布作为对比例,分别为对比例1(分子量为300万)、对比例2(分子量为600万)、对比例3(分子量为900万),其摩擦系数见表1。

66.表1 uhmwpe纤维制品摩擦系数

[0067][0068]

由表1可以看出,本发明制备的超高分子量聚乙烯纤维复合材料相比于uhmwpe纯纤维布,摩擦系数最低可下降至0.06左右,具备优异的摩擦系数,应用前景较好。

[0069]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1