用于防刺的柔性材料的制备方法与应用与流程

1.本发明涉及防刺服装技术领域,具体涉及一种用于防刺的柔性材料的制备方法与应用。

背景技术:

2.防刺材料主要用于防刺服中,根据防刺服防刺材料的柔韧灵活程度,可以将防刺服分为硬质、半硬质和软质(柔性)防刺服。硬质防刺服的防刺材料通过将钢、铁等金属加工成金属板、金属片拼接制成,于春玲等人基于仿生学原理设计了一款新型防刺甲片,改进了甲片形状和搭接方式;东华大学复合材料研究所设计了一款由荷叶片形状的装甲片制成的防刺服,其虽然具有良好的防刺性能,但是质量大、刚性强、穿着舒适性差。

3.半硬质防刺服的防刺材料由金属或陶瓷等硬质材料与高性能纤维复合制成。美国criminology研究所研发了一款柔性防穿透针织背心,能对尖锐物的冲击起到较好防护作用,其相较于硬质防刺材料,质量、柔软度和穿着舒适性均有所改善。随着科学技术的发展,人们对舒适性的要求越来越高,因此防刺服不仅要求具有较高的防护性能,还要求具有较好的穿着舒适性。

4.综上所述,现有防刺材料存在着舒适度差,防刺效果差的缺陷,亟待研发一种防刺效果好、舒适性好的柔性防刺材料。

技术实现要素:

5.为此,本发明提供用于防刺的柔性材料的制备方法与应用。

6.为了实现上述目的,本发明提供如下技术方案:

7.本实施例提供一种用于防刺的柔性材料的制备方法,所述方法包括以下步骤:

8.将聚乙烯混合物布层和超高分子量聚乙烯非织造布层通过粘合剂复合而成;

9.其中,所述聚乙烯混合物布层由超高分子量聚乙烯短纤维和黏胶纤维制成,所述黏胶纤维长度为35~38mm,细度为0.26~0.29tex,拉伸强度为2.15~2.18cn/dtex,断裂伸长率为17~20%。

10.本发明的一个实施例中,所述超高分子量聚乙烯短纤维的密度为0.97~0.98g/cm3,强度为2.8~4n/tex,模量为91~140n/tex,延伸度为3.5%~3.7%。

11.本发明的一个实施例中,所述聚乙烯混合物布层制备方法包括:先将所述超高分子量聚乙烯短纤维加入质量百分比为8%的粘胶纤梳理成网,再将多层超高分子量聚乙烯短纤维网和粘胶纤维用针刺法制成所述聚乙烯混合物布层。

12.本发明的一个实施例中,所述梳理成网条件为进气压在0.45~0.75mpa,摆丝器的摆丝频率为500~1000次/min,托网帘的速度为3~5m/min。

13.本发明的一个实施例中,所述聚乙烯混合物布层的厚度为0.83mm

±

0.03mm。

14.本发明的一个实施例中,所述超高分子量聚乙烯非织造布层由uhmwpe超高分子量聚乙烯长丝纤维制成;

15.所述聚乙烯长丝纤维的细度0.23~0.26tex,拉伸强度33~36cn/dtex,断裂伸长率3~5%。

16.本发明的一个实施例中,所述超高分子量聚乙烯非织造布层的制备方法为:

17.先将uhmwpe超高分子量聚乙烯长丝纤维交叉铺网,采用水刺法将超高分子量聚乙烯长丝纤维制成超高分子量聚乙烯非织造布层。

18.本发明的一个实施例中,所述水刺法制备过程中,网帘的速度为10~15m/min,转鼓速度为8~10圈/min,水刺针的压力为8~12mpa,非织造布的厚度为1.20mm

±

0.03mm。

19.本发明的一个实施例中,所述粘合剂为75~85g/m2的tpu体系胶膜,复合温度为125℃~135℃,热压时间为20min~30min,冷压时间为5min~10min,得到所述柔性材料的厚度为2.03mm

±

0.03mm。

20.上述方法制备的柔性材料在制备防刺服、防刺手套、护膝中的应用,也属于本发明的保护范围。

21.本发明具有如下优点:

22.本发明采用高密度聚乙烯混合物布和超高分子量聚乙烯非织造布复合构成的柔性防刺材料,由该材料制作的防刺服完全符合目前公安行业最新的标准ga68-2019《警用防刺服》所规定的各项要求,该防刺材料还可用在防刺手套、护臂、护膝等防护领域上,该材料轻薄,柔韧性较好,透气性较好,防护性能好,强度高,不起毛,可以用于制作防刺服、防刺手套、护膝等安全防护用品。整个过程环保无污染,产品安全舒适,且该柔性防刺材料所使用原料的价格适宜,具有较高的性价比。

附图说明

23.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

24.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

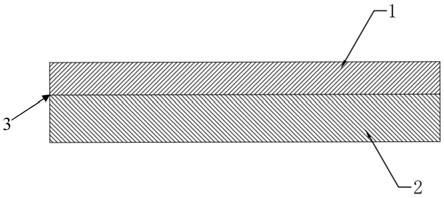

25.图1为本发明实施例提供的用于防刺的柔性材料的制备方法制备的柔性防刺材料的结构示意图,其中,1-高密度聚乙烯混合物布层,2-超高分子量聚乙烯非织造层,3-粘合剂。

具体实施方式

26.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.本实施例提供一种用于防刺的柔性材料的制备方法,其包括以下步骤:

29.步骤一、聚乙烯混合物布层的制备

30.聚乙烯混合物布层由超高分子量聚乙烯短纤维和黏胶纤维制成,黏胶纤维长度为35~38mm,细度为0.26~0.29tex,拉伸强度为2.15~2.18cn/dtex,断裂伸长率为17~20%。

31.超高分子量聚乙烯短纤维的密度为0.97~0.98g/cm3,强度为2.8~4n/tex,模量为91~140n/tex,延伸度为3.5%~3.7%。

32.首先,对超高分子量聚乙烯短纤维进行开松、梳理,然后再成网。在成网的过程中,为避免超高分子量聚乙烯短纤维在铺网过程中出现静缠电结现象,需要将按照占聚乙烯混合物布层8%质量百分比例的黏胶纤维和超高分子量聚乙烯短纤维混合在一起并输送成网,成网的过程中,针刺机的进气压为0.45~0.75mpa,摆丝器的摆丝频率为500~1000次/min,托网帘的速度为3~5m/min。

33.最后,利用针刺机,采用针刺法将10层由超高分子量聚乙烯短纤和黏胶纤维制成聚乙烯混合物布层,制备得到的该聚乙烯混合物布厚度为0.83mm

±

0.03mm。

34.步骤二、超高分子量聚乙烯非织造布层的制备

35.超高分子量聚乙烯非织造布层由uhmwpe超高分子量聚乙烯长丝纤维材料制成,uhmwpe超高分子量聚乙烯长丝纤维的细度为0.23~0.26tex,拉伸强度为33~36cn/dtex,断裂伸长率为3~5%。

36.本步骤中采用干法梳理纤维,然后交叉铺网,为保证超高分子量聚乙烯纤维的高利用率,采用水刺法非织造技术将超高分子量聚乙烯长丝纤维制成超高分子量聚乙烯非织造布层。

37.其中,水刺法织造过程中,采用水刺机,托网帘的速度为10~15m/min,转鼓速度为8~10圈/min,水刺针的压力为8~12mpa,非织造布的厚度为1.20mm

±

0.03mm。

38.步骤三、用于防刺的柔性材料的制备

39.如图1所示,本实施例的用于柔性防刺材料使用聚乙烯混合物布层1和超高分子量聚乙烯非织造布层2叠平行铺设形成复合结构,将聚乙烯混合物布层和超高分子量聚乙烯非织造布层复合是由高密度聚乙烯混合物层和超高分子量聚乙烯非织造层通过粘合剂3复合。

40.其中,粘合剂为75~85g/m2的tpu体系胶膜,复合过程采用热压工艺,复合温度为125℃~135℃,热压时间为20min~30min,冷压时间为5min~10min,用于防刺的柔性材料的厚度为2.03mm

±

0.03mm。

41.实施例2

42.本实施例提供一种用于防刺的柔性材料的制备方法,其包括以下步骤:

43.步骤一、聚乙烯混合物布层的制备

44.聚乙烯混合物布层由超高分子量聚乙烯短纤维和黏胶纤维制成,黏胶纤维长度为35~38mm,细度为0.26~0.29tex,拉伸强度为2.15~2.18cn/dtex,断裂伸长率为17~20%。超高分子量聚乙烯短纤维的密度为0.97~0.98g/cm3,强度为2.8~4n/tex,模量为91~140n/tex,延伸度为3.5%~3.7%。

45.首先对超高分子量聚乙烯短纤维进行开松、梳理,然后再成网。在成网的过程中,

为避免超高分子量聚乙烯短纤维在铺网过程中出现静缠电结现象,需要将按照占聚乙烯混合物布层8%质量百分比例的黏胶纤维和超高分子量聚乙烯短纤维混合在一起并输送成网,成网的过程中,针刺机的进气压为0.45~0.75mpa,摆丝器的摆丝频率为500~1000次/min,托网帘的速度为3~5m/min。

46.最后,利用针刺机,采用针刺法将15层由超高分子量聚乙烯短纤和黏胶纤维制成聚乙烯混合物布层,制备得到的该聚乙烯混合物布厚度为0.83mm

±

0.03mm。

47.步骤二、超高分子量聚乙烯非织造布层的制备

48.超高分子量聚乙烯非织造布层由uhmwpe超高分子量聚乙烯长丝纤维材料制成,uhmwpe超高分子量聚乙烯长丝纤维的细度为0.23~0.26tex,拉伸强度为33~36cn/dtex,断裂伸长率为3~5%。

49.本步骤中采用干法梳理纤维,然后交叉铺网,为保证超高分子量聚乙烯纤维的高利用率,采用水刺法非织造技术将超高分子量聚乙烯长丝纤维制成超高分子量聚乙烯非织造布层。

50.其中,水刺法织造过程中爱用,采用水刺机,托网帘的速度为10~15m/min,转鼓速度为8~10圈/min,水刺针的压力为8~12mpa,非织造布的厚度为1.20mm

±

0.03mm。

51.步骤三、用于防刺的柔性材料的制备

52.如图1所示,本实施例的用于柔性防刺材料使用聚乙烯混合物布层1和超高分子量聚乙烯非织造布层2叠平行铺设形成复合结构,将聚乙烯混合物布层1和超高分子量聚乙烯非织造布层2复合是由高密度聚乙烯混合物层和超高分子量聚乙烯非织造层通过粘合剂3复合,用于防刺的柔性材料的厚度为2.03mm

±

0.03mm。

53.其中,粘合剂为75~85g/m2的tpu体系胶膜,复合过程采用热压工艺,复合温度为125℃~135℃,热压时间为20min~30min,冷压时间为5min~10min。

54.实施例3

55.本实施例提供一种用于防刺的柔性材料的制备方法,其包括以下步骤:

56.步骤一、聚乙烯混合物布层的制备

57.聚乙烯混合物布层由超高分子量聚乙烯短纤维和黏胶纤维制成,黏胶纤维长度为35~38mm,细度为0.26~0.29tex,拉伸强度为2.15~2.18cn/dtex,断裂伸长率为17~20%。超高分子量聚乙烯短纤维的密度为0.97~0.98g/cm3,强度为2.8~4n/tex,模量为91~140n/tex,延伸度为3.5%~3.7%。超高分子量聚乙烯短纤维的密度为0.97~0.98g/cm3,强度为2.8~4n/tex,模量为91~140n/tex,延伸度为3.5%~3.7%。

58.首先,对超高分子量聚乙烯短纤维进行开松、梳理,然后再成网。在成网的过程中,为避免超高分子量聚乙烯短纤维在铺网过程中出现静缠电结现象,需要将按照占聚乙烯混合物布层8%质量百分比例的黏胶纤维和超高分子量聚乙烯短纤维混合在一起并输送成网,成网的过程中,针刺机的进气压为0.45~0.75mpa,摆丝器的摆丝频率为500~1000次/min,托网帘的速度为3~5m/min。最后,利用针刺机,采用针刺法将由20层超高分子量聚乙烯短纤和黏胶纤维制成聚乙烯混合物布层,制备得到的该聚乙烯混合物布厚度为0.83mm

±

0.03mm。

59.步骤二、超高分子量聚乙烯非织造布层的制备

60.超高分子量聚乙烯非织造布层由uhmwpe超高分子量聚乙烯长丝纤维材料制成,

uhmwpe超高分子量聚乙烯长丝纤维的细度为0.23~0.26tex,拉伸强度为33~36cn/dtex,断裂伸长率为3~5%。

61.本步骤中采用干法梳理纤维,然后交叉铺网,为保证超高分子量聚乙烯纤维的高利用率,采用水刺法非织造技术将超高分子量聚乙烯长丝纤维制成超高分子量聚乙烯非织造布层。

62.其中,水刺法织造过程中,采用水刺机,托网帘的速度为10~15m/min,转鼓速度为8~10圈/min,水刺针的压力为8~12mpa,非织造布的厚度为1.20mm

±

0.03mm。

63.步骤三、用于防刺的柔性材料的制备

64.用于柔性防刺材料使用聚乙烯混合物布层和超高分子量聚乙烯非织造布层叠平行铺设形成复合结构,将聚乙烯混合物布层和超高分子量聚乙烯非织造布层复合是由高密度聚乙烯混合物层和超高分子量聚乙烯非织造层通过粘合剂复合,用于防刺的柔性材料的厚度为2.03mm

±

0.03mm。

65.其中,粘合剂为75~85g/m2的tpu体系胶膜,复合过程采用热压工艺,复合温度为125℃~135℃,热压时间为20min~30min,冷压时间为5min~10min。

66.试验例1

67.对实施例1制备的用于防刺的柔性材料的各项性能结果见下表1和表2所示。其中,对照组为超高分子量聚乙烯非织造布,采用的原料为超高分子量聚乙烯长丝,织造工艺为水刺法,和本发明实施例1柔性防刺材料的工艺类似,获得的柔性材料的厚度为2.45mm

±

0.03mm。

68.测试仪器:instron万能试样机。

69.参照标准:照gb/t 3923.1-2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》、fz/t 60006-1991《非织造布撕裂强力的测定》的梯形法、iso standard13997和astm standard f1790-05、ga68-2019《警用防刺服》。

70.表1防刺的柔性材料力学性能

[0071][0072]

表2防刺的柔性材料性能

[0073][0074]

本发明的防刺柔性材料轻薄,柔韧性较好,透气性较好,防护性能好,且柔性防刺材料所使用原料的价格适宜,具有较高的性价比。

[0075]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本

发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1