一种表面耐磨损的高阻燃性橡胶板的制作方法

1.本发明涉及高阻燃性橡胶板技术领域,尤其涉及一种表面耐磨损的高阻燃 性橡胶板。

背景技术:

2.高阻燃性橡胶板顾名思义是指一种具有阻止燃烧物理性能的橡胶板,在一 些高温环境下应用较为广泛,利用精切机对橡胶板进行精切切割成不同形状以 适配不同场景。

3.在航天飞行器生产制造领域中,高阻燃性橡胶板一般会安装在航天飞行器 的高温部位,为了提高高阻燃性橡胶板的使用寿命,一般会在高阻燃性橡胶板 上设置耐磨损强度高的耐磨非金属材料,其代表材料有陶瓷复合材料、碳化硅 sic、氮化硅si3n4、增韧氧化锆y2o3+zro2、增韧三氧化二铝al2o3/zro2等, 而较为常见使用的是陶瓷复合材料来增强橡胶板的耐磨损强度,而传统陶瓷复 合材料具有耐高温、高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其 致命的弱点是具有脆性,处于应力状态时,会产生裂纹,甚至断裂导致材料失 效。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在传统陶瓷复合材料具有耐高温、 高强度和刚度、相对重量较轻、抗腐蚀等优异性能,而其致命的弱点是具有脆 性,处于应力状态时,会产生裂纹,甚至断裂导致材料失效的缺点,而提出的 一种表面耐磨损的高阻燃性橡胶板。

5.为了实现上述目的,本发明采用了如下技术方案:一种表面耐磨损的高阻 燃性橡胶板,包括橡胶板和陶瓷复合材料涂层,所述陶瓷复合材料涂层设置在 橡胶板外表面,所述陶瓷复合材料涂层包括陶瓷基体、碳纤维织网、氮化硅粒 子。

6.优选的,所述碳纤维织网是以碳纤维交叉编织而成,碳纤维织网的缝隙尺 寸范围为1-10nm,碳纤维织网的编织夹角范围为30

°‑

60

°

,通过在陶瓷复合 材料中加入碳纤维织网来降低陶瓷复合材料的脆性,进而在保证陶瓷复合材料 耐磨损性能的前提下,增强陶瓷复合材料的强度。

7.优选的,对碳纤维织网表面进行氧化处理,氧化处理具体采用液相氧化法, 将碳纤维织网浸入到氧化性溶液中,通过氧化剂来氧化刻蚀碳纤维织网表面, 使碳纤维织网表面所含的各种含氧极性基团和沟壑增多,进而有利于提高碳纤 维织网和树脂之间界面的结合力。

8.优选的,在将碳纤维织网侵入到氧化性溶液中进行氧化后,将氧化后的碳 纤维织网放入真空高压环境下进行干燥处理,具体干燥时间为10-20h,然后将 干燥处理后的碳纤维织网放入浓酸溶液中进行浸泡。

9.优选的,再将碳纤维织网放入去离子水中进行洗涤,然后再次放入真空高 压环境下进行干燥处理,干燥时间控制在5-10h,温度控制在60-90℃。

10.优选的,使用硅烷偶联剂接枝法将氮化硅粒子接枝在碳纤维织网表面,具 体为将氮化硅粒子放入树脂中,改善氮化硅粒子的分散性及粘合力,进而使氮 化硅粒子设置在碳纤维织网表面。

11.优选的,将采用硅烷偶联剂接枝法接枝好的氮化硅粒子连带碳纤维织网浸 入先驱体溶液中,然后对氮化硅粒子连带碳纤维织网进行固化,最后经高温裂 解形成碳纤维陶瓷复合材料。

12.优选的,将氮化硅粒子连带碳纤维织网浸入先驱体溶液后,浸入温度范围 为40-70℃,浸入时间控制在2-3h,对碳纤维织网连带氮化硅粒子的固化温度 控制在150-200℃,高温裂解温度控制在1000-1200℃。

13.优选的,最后将制备得到的碳纤维陶瓷复合材料利用精切机进行裁切,并 对裁切好的碳纤维织网边缘进行去毛刺处理。

14.优选的,最后将碳纤维陶瓷复合材料填充在橡胶板表层。

15.与现有技术相比,本发明的优点和积极效果在于,

16.本发明中,采用碳纤维进行编织制备碳纤维网,然后对制备得到的碳纤维 网的表面进行氧化处理,利用液相氧化法来提高碳纤维织网和树脂之间截面结 合力,为后续将碳纤维网与氮化硅粒子结合做充分准备,在对碳纤维织网进行 干燥时,在真空高压环境下进行干燥时,既能使碳纤维织网充分进行干燥,也 能避免在对碳纤维织网进行干燥时影响碳纤维织网中碳纤维编织夹角参数,提 高了对碳纤维织网物理特性的维持强度,在将碳纤维织网进行干燥后通入浓酸 溶液中进行浸泡,对碳纤维织网进行酸化,在对酸化后的碳纤维网进行洗涤, 洗涤好以后,将氮化硅粒子放在树脂中进行固化经高温裂解形成陶瓷复合材料, 进而达到了将碳纤维织网结合氮化硅粒子制备具有较为良好地耐拉伸性质的陶 瓷复合材料。

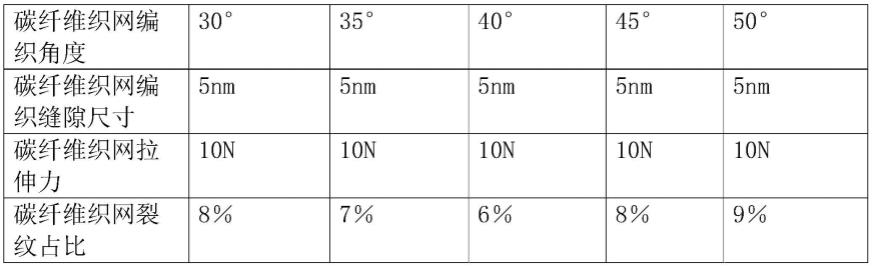

17.通过实验得出以下数据,采用拉伸实验方法对边长为10cm正方形碳纤维织 网的不同编织角度进行测试,测试结果如下,

[0018][0019]

1)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为5nm的正方 形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测 量然后得出碳纤维裂纹占比为8%;

[0020]

2)在1)的基础上,将碳纤维织网编织角度从30

°

增大至35

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为7%,相比1)将碳纤维编织角度增大至35

°

后,碳纤维织网裂纹占 比有所降低,即抗拉伸力得到一定程度上的提升;

[0021]

3)在2)的基础上,将碳纤维织网编织角度从35

°

增大至40

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为6%,相比2)将碳纤维编织角度增大至40

°

后,碳纤维织网裂纹占 比有所降低,但降低幅度偏低;

[0022]

4)在3)的基础上,将碳纤维织网编织角度从40

°

增大至45

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为8%,相比3)将碳纤维编织角度增大至45

°

后,碳纤维织网裂纹占 比有所升高,即碳纤维织网的抗拉伸力有所降低;

[0023]

5)在4)的基础上,将碳纤维织网编织角度从45

°

增大至50

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为9%,相比4)将碳纤维编织角度增大至50

°

后,碳纤维织网裂纹占 比有所升高,即碳纤维织网的抗拉伸力继续降低。

[0024]

综上所述,碳纤维编织网编织角度大小对碳纤维织网的抗拉伸力有一定 的影响,在施加相同拉伸力时,碳纤维织网均会发生一定程度的裂纹,在小 范围提高碳纤维织网角度时,碳纤维织网裂纹占比会先降低又小范围升高。

[0025]

通过实验得出以下数据,采用拉伸实验方法对边长为10cm正方形碳纤 维织网的不同缝隙尺寸进行测试,测试结果如下

[0026][0027]

1)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为5nm的正方 形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测 量然后得出碳纤维裂纹占比为8%;

[0028]

2)相比1)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为10nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为7%,碳纤维织网裂纹占比略有降低;

[0029]

3)相比2)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为15nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为5%,碳纤维织网裂纹占比持续降低;

[0030]

4)相比3)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为20nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为4%,碳纤维织网裂纹占比小范围降低;

[0031]

5)相比3)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为25nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为3%,碳纤维织网裂纹占比继续降低;

[0032]

综上所述,通过更改碳纤维织网编织缝隙尺寸,使碳纤维织网编织角度不 变,保持拉伸力不变,对碳纤维裂纹占比进行检测,得出随着碳纤维织网编织 缝隙尺寸的增大,碳纤维织网裂纹占比会随之小范围降低。

具体实施方式

[0033]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合实施例 对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例 及实施例中的特征可以相互组合。

[0034]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发 明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面 公开说明书的具体实施例的限制。

[0035]

实施例1,本发明提供了一种表面耐磨损的高阻燃性橡胶板,包括橡胶板和 陶瓷复合材料涂层。

[0036]

下面具体说一下其整个制备的具体设置和作用。

[0037]

所述陶瓷复合材料涂层设置在橡胶板外表面,所述陶瓷复合材料涂层包括 陶瓷基体、碳纤维织网、氮化硅粒子,所述碳纤维织网是以碳纤维交叉编织而 成,碳纤维织网的缝隙尺寸范围为1-10nm,碳纤维织网的编织夹角范围为30

°ꢀ‑

60

°

,对碳纤维织网表面进行氧化处理,氧化处理具体采用液相氧化法,将碳 纤维织网浸入到氧化性溶液中,通过氧化剂来氧化刻蚀碳纤维织网表面,使碳 纤维织网表面所含的各种含氧极性基团和沟壑增多,进而有利于提高碳纤维织 网和树脂之间界面的结合力,在将碳纤维织网侵入到氧化性溶液中进行氧化后, 将氧化后的碳纤维织网放入真空高压环境下进行干燥处理,具体干燥时间为10-20h,然后将干燥处理后的碳纤维织网放入浓酸溶液中进行浸泡,再将碳纤 维织网放入去离子水中进行洗涤,然后再次放入真空高压环境下进行干燥处理, 干燥时间控制在5-10h,温度控制在60-90℃,使用硅烷偶联剂接枝法将氮化硅 粒子接枝在碳纤维织网表面,具体为将氮化硅粒子放入树脂中,改善氮化硅粒 子的分散性及粘合力,进而使氮化硅粒子设置在碳纤维织网表面,将采用硅烷 偶联剂接枝法接枝好的氮化硅粒子连带碳纤维织网浸入先驱体溶液中,然后对 氮化硅粒子连带碳纤维织网进行固化,最后经高温裂解形成碳纤维陶瓷复合材 料,将氮化硅粒子连带碳纤维织网进入先驱体溶液后,浸入温度范围为40-70℃, 浸入时间控制在2-3h,对碳纤维织网连带氮化硅粒子的固化温度控制 150-200℃,高温裂解温度控制在1000-1200℃,最后将制备得到的碳纤维陶瓷 复合材料利用精切机进行裁切,并对裁切好的碳纤维织网边缘进行去毛刺处理, 最后将碳纤维陶瓷复合材料填充在橡胶板表层。

[0038]

其整个制备方法达到的效果为,采用碳纤维进行编织制备碳纤维网,然后 对制备得到的碳纤维网的表面进行氧化处理,利用液相氧化法来提高碳纤维织 网和树脂之间截面结合力,为后续将碳纤维网与氮化硅粒子结合做充分准备, 在对碳纤维织网进行干燥时,在真空高压环境下进行干燥时,既能使碳纤维织 网充分进行干燥,也能避免在对碳纤

维织网进行干燥时影响碳纤维织网中碳纤 维编织夹角参数,提高了对碳纤维织网物理特性的维持强度,在将碳纤维织网 进行干燥后通入浓酸溶液中进行浸泡,对碳纤维织网进行酸化,在对酸化后的 碳纤维网进行洗涤,洗涤好以后,将氮化硅粒子放在树脂中进行固化经高温裂 解形成陶瓷复合材料,进而达到了将碳纤维织网结合氮化硅粒子制备具有较为 良好地耐拉伸性质的陶瓷复合材料;

[0039]

采用拉伸实验方法对边长为10cm正方形碳纤维织网的不同编织角度进行测 试,测试结果如下,1)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺 寸为5nm的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网 裂纹面积进行测量然后得出碳纤维裂纹占比为8%;

[0040]

2)在1)的基础上,将碳纤维织网编织角度从30

°

增大至35

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为7%,相比1)将碳纤维编织角度增大至35

°

后,碳纤维织网裂纹占 比有所降低,即抗拉伸力得到一定程度上的提升;

[0041]

3)在2)的基础上,将碳纤维织网编织角度从35

°

增大至40

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为6%,相比2)将碳纤维编织角度增大至40

°

后,碳纤维织网裂纹占 比有所降低,但降低幅度偏低;

[0042]

4)在3)的基础上,将碳纤维织网编织角度从40

°

增大至45

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为8%,相比3)将碳纤维编织角度增大至45

°

后,碳纤维织网裂纹占 比有所升高,即碳纤维织网的抗拉伸力有所降低;

[0043]

5)在4)的基础上,将碳纤维织网编织角度从45

°

增大至50

°

,将碳纤维 织网编织缝隙尺寸维持在5nm,然后对该边长为10cm的正方形碳纤维织网施加 10n的拉伸力,维持10min,然后对碳纤维网裂纹面积进行测量然后得出碳纤维 裂纹占比为9%,相比4)将碳纤维编织角度增大至50

°

后,碳纤维织网裂纹占 比有所升高,即碳纤维织网的抗拉伸力继续降低。

[0044]

综上所述,碳纤维编织网编织角度大小对碳纤维织网的抗拉伸力有一定的 影响,在施加相同拉伸力时,碳纤维织网均会发生一定程度的裂纹,在小范围 提高碳纤维织网角度时,碳纤维织网裂纹占比会先降低又小范围升高。

[0045]

综上所述,碳纤维编织网编织角度大小对碳纤维织网的抗拉伸力有一定的 影响,在施加相同拉伸力时,碳纤维织网均会发生一定程度的裂纹,在小范围 提高碳纤维织网角度时,碳纤维织网裂纹占比会先降低又小范围升高。

[0046]

具体实施例2:采用拉伸实验方法对边长为10cm正方形碳纤维织网的不同 缝隙尺寸进行测试,测试结果如下,1)对碳纤维织网编织角度为30

°

、碳纤维 织网编织缝隙尺寸为5nm的正方形碳纤维织网施加10n的拉伸力,维持10min, 然后对碳纤维网裂纹面积进行测量然后得出碳纤维裂纹占比为8%;

[0047]

2)相比1)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为10nm 的正方

形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为7%,碳纤维织网裂纹占比略有降低;

[0048]

3)相比2)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为15nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为5%,碳纤维织网裂纹占比持续降低;

[0049]

4)相比3)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为20nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为4%,碳纤维织网裂纹占比小范围降低;

[0050]

5)相比3)对碳纤维织网编织角度为30

°

、碳纤维织网编织缝隙尺寸为25nm 的正方形碳纤维织网施加10n的拉伸力,维持10min,然后对碳纤维网裂纹面积 进行测量然后得出碳纤维裂纹占比为3%,碳纤维织网裂纹占比继续降低;

[0051]

综上所述,通过更改碳纤维织网编织缝隙尺寸,使碳纤维织网编织角度不 变,保持拉伸力不变,对碳纤维裂纹占比进行检测,得出随着碳纤维织网编织 缝隙尺寸的增大,碳纤维织网裂纹占比会随之小范围降低。

[0052]

实施例2,在实施例1的基础上,可根据具体阻燃性橡胶板使用场景要求, 在对橡胶板表面的陶瓷复合材料进行制备时,可以适当将碳纤维织网夹角进行 适当升高,然后适当增大碳纤维织网拉伸力,可在一定程度上提高阻燃性橡胶 板的使用寿命。

[0053]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的 限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改 型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案 内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与 改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1