利用放电等离子直接陶瓷化处理高放废物的方法

1.本发明涉及放射性废物处理领域,具体涉及利用放电等离子直接陶瓷化处理高放废物的方法。

背景技术:

2.对高放废物进行固化处置,能有效阻止放射性核素迁移,大大降低其对生物圈的威胁,同时这也益于核能的可持续发展。历经多年研究开发,针对高放废物的固化形式、固化基材与固化方法络绎不绝。然而,不同来源、不同类型的高放废物组分相当复杂,而且废物组份的复杂性会伴随工作条件产生波动。因此,简单直接的高放废物处置方式目前较为稀缺。

3.干燥处理后的高放废物多以金属氧化物或者盐类的形式存在。研究发现,在高温环境下,这些金属氧化物或盐类在摄取足够能量后会进一步反应生成新的化合物,短周期内复杂而无序的排列导致化合物呈现非晶态,即玻璃化。采用传统马弗炉对高放废物进行玻璃化处理耗时较长,易导致挥发性废物过多挥发,而且温度区间上限可能达不到废物处置要求。

技术实现要素:

4.本发明针对上述问题,提出了一种利用放电等离子直接陶瓷化处理高放废物的方法。

5.本发明采取的技术方案如下:

6.一种利用放电等离子直接陶瓷化处理高放废物的方法,包括以下步骤:

7.1)将高放废物研磨,干燥后得到干燥粉末;

8.2)将得到的干燥粉末放入石墨模具加压,在sps设备中直接进行烧结,烧结温度为1500~2000℃,在烧结温度下保温3min~15min,经冷却后得到高放废物陶瓷体。

9.放电等离子烧结方法(spark plasma sintering,简称sps),是近些年发展起来的针对粉末的一种新型冶金技术,其过程是利用脉冲电压引起离子放电产生瞬时高温场来实现对样品的烧结。本技术相对于传统烧结方法能够大幅度缩短烧结时间,同时还能对烧结过程中的样品进行物理施压,具备快速、高效等特点,能够获得高性能的陶瓷体。

10.于本发明其中一实施例中,所述步骤1)中,研磨细化后干燥粉末的平均粒径小于等于75μm。

11.于本发明其中一实施例中,所述步骤2)中,干燥粉末在50mpa~100mpa下加压成型。

12.于本发明其中一实施例中,所述步骤2)中,sps设备以100℃/min~200℃/min的速度升温至烧结温度。

13.于本发明其中一实施例中,所述步骤2)中通过水冷进行冷却,冷却时间30min~60min。

14.于本发明其中一实施例中,所述步骤2)中通过水冷以及真空系统进行冷却,能够大幅度缩短烧结和冷却时间。

15.于本发明其中一实施例中,步骤1)研磨时加入酒精。

16.于本发明其中一实施例中,步骤1)研磨时加入去离子水。

17.于本发明其中一实施例中,所述高放废物为trpo废物(即trpo高放核废物)。

18.本发明的有益效果是:本技术相对于传统烧结方法能够大幅度缩短烧结时间,同时还能对烧结过程中的样品进行物理施压,具备快速、高效等特点,能够获得高性能的陶瓷体。

附图说明:

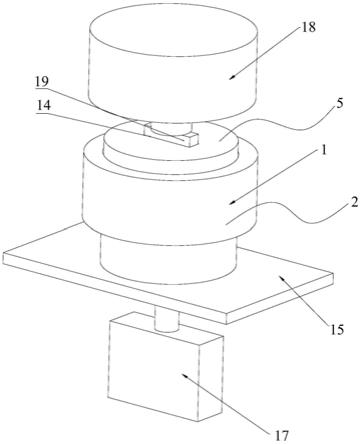

19.图1是对粉末进行预压成型的装置的结构示意图;

20.图2是对粉末进行预压成型的装置的剖视图;

21.图3是预压成型模具的示意图;

22.图4是预压成型模具的爆炸图。

23.图中各附图标记为:

24.1、预压成型模具;2、底模;3、安装槽;4、石墨容器;5、旋转件;6、施压柱;7、压力传感器;8、限位槽;9、第一防脱部;10、第二防脱部;11、大径部;12、小径部;13、第一定位槽;14、第二定位槽;15、升降板;16、第一定位块;17、升降元件;18、旋转电机;19、第二定位块。

具体实施方式:

25.下面结合具体实施方式对本发明进行进一步的详细描述,给出的实施例仅为了阐明本发明,而不是为了限制本发明的范围。

26.下述实施例中的实验方法,如无特殊说明,均为常规方法。

27.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

28.下述实施例中,所用干燥处理装置为高温理化箱,型号为pcd-2000,购买自上海琅玗实验设备有限公司。

29.下述实施例1中,所用的sps烧结炉型号为日本住友石炭矿业株式会社320mkii。

30.所用y2o3、moo3、la2o3、pr6o

11

、nd2o3、sm2o3、eu2o3、gd2o3、ruo2、pdo、ceo2粉末购买自上海阿拉丁生化科技股份有限公司。

31.实施例1

32.(1)将0.114gy2o3、0.349gmoo3、0.068gla2o3、0.089gpr6o

11

、0.279gnd2o3、0.572gsm2o3、0.281geu2o3、0.975ggd2o3、0.177gruo2、0.036gpdo、0.045gceo2等原料置于研钵进行湿法研磨,得到粒径小于75um的模拟trpo废物粉末。

33.(2)将模拟trpo废物粉末置于石墨模具内,同时设置压力为80mpa,烧结温度为1600℃,升温速率设置为100℃/min进行直接烧结。

34.(3)当温度升高到1600℃时,保温时间3min,随后水冷系统和真空系统进行30min的降温过程得到烧结后的模拟trpo废物陶瓷体。

35.经测试,利用sps烧结技术制备的模拟trpo废物陶瓷体具备优异性能,利用srim软件对烧结体进行0.5mev的he离子模拟辐照后,其损伤深度为1.22um,入射he离子的损伤区

域主要集中在处。

36.实施例2

37.本实施例公开一种对粉末进行预压成型的装置,如图1~4所示,包括预压成型模具1,所述预压成型模具1包括:

38.底模2,具有安装槽3,安装槽3的上端具有内螺纹;

39.石墨容器4,用于安放在安装槽3的底部;

40.旋转件5,与低模螺纹配合,通过旋转能够沿底模2的上下活动;

41.施压柱6,转动安装在旋转件5上,施压柱6的下端用于伸入所述石墨容器4;以及

42.压力传感器7,安装在旋转件5上,用于检测施压柱6竖直方向上对旋转件5的作用力。

43.使用时,先将粉末放入石墨容器4,然后将石墨容器4放入底模2的安装槽3,然后通过设备带动旋转件5旋转,通过螺纹配合的方式旋转件5向底模2下方活动,带动施压柱6下移,使施压柱6的下端压紧石墨容器4的粉末,通过压力传感器7能够检测施压柱6竖直方向上对旋转件5的作用力,可以表征粉末所受压力,在压力达到设定范围后,停止旋转旋转件5,此时粉末始终处于受压状态。

44.预压成型模具1加工完成后,可以备用,当需要烧结时,放入sps烧结设备中,使底模2与下电极连接,旋转件5或施压柱6与下电极连接,通电后进行烧结操作。

45.相对于现有的烧结方式而言,无需现场进行压紧操作,且烧结完成后可以整体取出预压成型模具1,然后可以放入新的以及准备好的预压成型模具1进行新的烧结操作,取烧结体的动作可以在sps烧结设备外部进行。

46.实际运用时,多个本实施例对粉末进行预压成型的装置与sps烧结设备配合,该sps烧结设备具有多组电极组,一次可以实现对多个石墨容器4的粉末进行烧结操作。

47.如图2所示,旋转件5的下表面具有限位槽8,施压柱6的上端伸入限位槽8,限位槽8的边沿具有第一防脱部9,施压柱6的上端伸入限位槽8的一端具有与第一防脱部9配合的第二防脱部10。

48.如图2和4所示,安装槽3具有位于上方的大径部11以及位于下方的小径部12,所述大径部11具有与旋转件5螺纹配合的内螺纹,所述石墨容器4与小径部12配合。

49.如图1和2所示,底模2底部具有第一定位槽13,旋转件5上端具有第二定位槽14,对粉末进行预压成型的装置还包括:

50.升降板15,升降板15具有嵌入底模2的第一定位槽13的第一定位块16;

51.升降元件17,用于带动升降板15上下移动,进而带动底模2上下移动;以及

52.旋转电机18,位于旋转件5的上方,旋转电机18的输出轴的下端具有用于嵌入旋转件5上端的第二定位块19,当第二定位块19嵌入第二定位槽14时,旋转电机18能够带动旋转件5转动。

53.工作原理如下,将底模2放置在升降板15上,使第一定位块16嵌入第一定位槽13(低模和升降板15不能够相对转动),升降元件17工作,带动预压成型模具1上移,使第二定位块19嵌入第二定位槽14,旋转电机18工作,带动旋转件5旋转,同时升降元件17与旋转电机18进行同步动作,即旋转件5相对底模2上下移动的速度与升降元件17带动升降板15上升的速度相同,如此同步工作,直到压力传感器7的竖直到达设定范围。

54.以上所述仅为本发明的优选实施例,并非因此即限制本发明的专利保护范围,凡是运用本发明说明书及附图内容所作的等效结构变换,直接或间接运用在其他相关的技术领域,均同理包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1