一种舒适高透气底膜的制作方法

1.本实用新型涉及一种卫生用品底膜,特别是一种舒适高透气底膜。

背景技术:

2.在现实生活中,纸尿裤、卫生巾、防护服等卫生/防护产品是日常中常接触的生活用品,随着社会的发展,人们对上述一次性卫生/防护产品的消费需求越发普遍,对其舒适性、安全性的要求也越来越高,其中,产品的透气性也是衡量其质量好坏的重要指标之一,透气性差的产品会导致消费者在使用时因水汽不容易散发的原因而容易感觉闷湿,也容易造成微生物的大量滋生,影响消费者的身心健康。

3.为了改善产品透气性,目前市场上的尿裤、卫生巾和乳垫等一次性卫生用品一般使用pe透气膜作为底膜的组成材料,而一次性无纺布防护服为了具有一定透气性,会采用pe透气膜和纺粘无纺布复合为制作材料;由于pe透气膜采用碳酸钙混合各类聚乙烯组成,并通过拉伸产生微孔,如果工艺控制不当,容易发生碳酸钙粉体析出现象,导致异物污染,且该类透气材料的透湿量一般在1500~3000g/m2/24hr之间,想要增大透湿量,必然要增加拉伸倍数,若拉伸过度,很容易导致透气膜的局部孔眼发生变大等不规则变化,很容易导致生产后的产品出现渗漏的现象。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种舒适高透气底膜。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种舒适高透气底膜,由绵柔层、载体层和熔喷层热压合、在线热粘合或超声波压合而成;所述熔喷层的平方米克重为41~115,所述载体层的平方米克重为13~40,所述绵柔层4的平方米克重为13~40。

7.所述熔喷层与所述载体层之间局部涂布有第一胶层。

8.所述第一胶层布胶量为每平方1~6克之间。

9.所述绵柔层与所述载体层之间局部涂布有第二胶层。

10.本实用新型的有益效果是:本实用新型由载体层和熔喷层热压合、在线热粘合或超声波压合而成;熔喷层的平方米克重为15~35,载体层的平方米克重为13~40,在不影响底膜透气性的情况下能有效地令自身的重量达到最小,通过在线熔喷和无纺布复合形成的底膜,其透湿量可达4000g/m2/24hr,耐水压可达30mbar以上,具有防水透气性高、自身重量小的优点,适用于防护服以及尿裤、卫生巾和乳垫等一次性卫生用品的底膜组成材料。

附图说明

11.下面结合附图和实施例对本实用新型进一步说明。

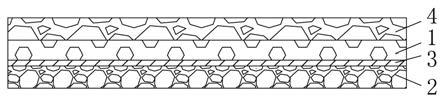

12.图1是本实用新型实施方式一的结构示意图;

13.图2是本实用新型实施方式一的制备方法流程图;

14.图3是本实用新型实施方式二的结构示意图;

15.图4是本实用新型实施方式二的制备方法流程图

16.图5是本实用新型实施方式三的结构示意图;

17.图6是本实用新型实施方式三的制备方法流程图;

18.图7是本实用新型实施方式四的结构示意图;

19.图8是本实用新型实施方式四的第一种制备方法流程图;

20.图9是本实用新型实施方式四的第二种制备方法流程图。

具体实施方式

21.实施例一:

22.参照图1,一种舒适高透气底膜,依次由绵柔层4、熔喷层1和载体层2热压合而成,所述熔喷层1由聚丙烯母粒熔喷构成,所述载体层2采用纺粘无纺布或热风无纺布构成,所述绵柔层4采用热风无纺布、超柔纺粘无纺布或纯棉无纺布,通过在线熔喷和无纺布复合形成的底膜,其透湿量可在4000g/m2/24hr以上,耐水压可达30mbar以上;绵柔层4能提高底膜的柔软舒适度和应用性能,令熔喷层的两面都具有一个防护层,保护容易脆化、破裂的熔喷层,也避免熔喷层直接与人体接触。

23.如采用该底膜制作口罩,仅需进行上料,裁剪,折叠后进行超声波上耳带即可完成制作,生产效率高,而绵柔层4为内侧,在接触人体面部时带来柔软感;用于作为防护服制作材料时,绵柔层4同样为内侧,可选用热风无纺布、超柔无纺布或纯棉无纺布,令使用者的感觉更舒服;用于作为尿裤的底膜制作材料时,绵柔层4为外侧,可以选用热风无纺布、超柔无纺布或纯棉无纺布,提高手感和柔软度;用于作为卫生巾的底膜制作材料时,考虑作为底膜上背胶后的使用稳定性,绵柔层4只能在内侧。

24.所述熔喷层1与所述载体层2之间局部涂布有第一胶层3。

25.所述第一胶层3布胶量为每平方1

‑

6克之间,能增加熔喷层1与载体层2的结合强度。

26.该底膜的平方米克重为41

‑

115,所述熔喷层1的平方米克重为15

‑

35,所述载体层2的平方米克重为13

‑

40,所述绵柔层4的平方米克重为13

‑

40,在不影响底膜透气性的情况下能有效地令自身的重量达到最小。

27.参照图2,一种舒适高透气底膜的制备方法,该方法如下:

28.(1)、抽取聚丙烯母粒后进行加热熔融成型,采用温度为150℃

‑

250℃。

29.(2)、成型的原料经过计量输送后挤出成丝,挤出成丝采用的温度为200℃

‑

240℃。

30.(3)、将成丝的原料进行热风拉伸,采用的温度为180℃

‑

300℃,热风风速为1000

‑

1300m/min,对聚丙烯母粒拉伸的效果最佳。

31.(4)、抽取无纺布为载体层,并通过刮胶或辊胶方式对载体层进行局部涂胶,形成第一胶层;

32.(5)、将拉伸的原料熔喷淋料在已布胶的载体层上后,将两者放置在托网冷却,采用800

‑

1200m/min的风速鼓吹冷风将原料冷却为熔喷层,一方面冷却材料助于结晶,另一方面起协助抽取输送的作用。

33.(6)、抽取无纺布为绵柔层,并输送覆盖在熔喷层上;

34.(7)、对绵柔层、熔喷层、第一胶层和载体层热压合后进行收卷、分切和包装。

35.压合同时产生几何图案,因此在步骤4的局部涂胶中可采用刮胶的方式进行实施,第一胶层在载体层的形态是块面形图案,也能采用辊筒转移布胶的方式,该方式下可以形成图案是镂空形,即第一胶层在载体层的形态是边框图案,具体热压是:

36.载体层(无纺布)布胶后熔喷淋料其上,构成熔喷层,再通过平压辊结合,压辊温度30℃

‑

100℃,压力为0.5

‑

3kg/cm2,熔喷层无花纹,结合强度为1

‑

4n。

37.或是载体层(无纺布)布胶后熔喷淋料其上,构成熔喷层,通过花纹辊结合,热压温度50℃

‑

130℃,压力为0.5

‑

3.5kg/cm2,熔喷层有花纹,结合强度为1.5

‑

5n。

38.底膜上形成的花纹使得底膜更美观的同时起固结作用。

39.实施例二:

40.参照图3,一种舒适高透气底膜,依次由绵柔层4、熔喷层1和载体层2热压合而成,所述熔喷层1由聚丙烯母粒熔喷构成,所述载体层2采用纺粘无纺布或热风无纺布构成,所述绵柔层4采用热风无纺布、超柔纺粘无纺布或纯棉无纺布,通过在线熔喷和无纺布复合形成的底膜,其透湿量可在4000g/m2/24hr以上,耐水压可达30mbar以上;绵柔层4能提高底膜的柔软舒适度和应用性能,令熔喷层的两面都具有一个防护层,保护容易脆化、破裂的熔喷层,也避免熔喷层直接与人体接触。

41.如采用该底膜制作口罩,仅需进行上料,裁剪,折叠后进行超声波上耳带即可完成制作,生产效率高,而绵柔层4为内侧,在接触人体面部时带来柔软感;用于作为防护服制作材料时,绵柔层4同样为内侧,可选用热风无纺布、超柔无纺布或纯棉无纺布,令使用者的感觉更舒服;用于作为尿裤的底膜制作材料时,绵柔层4为外侧,可以选用热风无纺布、超柔无纺布或纯棉无纺布,提高手感和柔软度;用于作为卫生巾的底膜制作材料时,考虑作为底膜上背胶后的使用稳定性,绵柔层4只能在内侧。

42.所述熔喷层1与所述载体层2之间局部涂布有第一胶层3。

43.所述第一胶层3布胶量为每平方1

‑

6克之间,能增加熔喷层1与载体层2的结合强度。

44.所述绵柔层4与所述熔喷层1之间局部涂布有第二胶层5,布胶量为每平方1

‑

6克之间,能增加熔喷层1与绵柔层4的结合强度。

45.该底膜的平方米克重为41

‑

115,所述熔喷层1的平方米克重为15

‑

35,所述载体层2的平方米克重为13

‑

40,所述绵柔层4的平方米克重为13

‑

40,在不影响底膜透气性的情况下能有效地令自身的重量达到最小。

46.参照图4,一种舒适高透气底膜的制备方法,该方法如下:

47.(1)、抽取聚丙烯母粒后进行加热熔融成型,采用温度为150℃

‑

250℃。

48.(2)、成型的原料经过计量输送后挤出成丝,挤出成丝采用的温度为200℃

‑

240℃。

49.(3)、将成丝的原料进行热风拉伸,采用的温度为180℃

‑

300℃,热风风速为1000

‑

1300m/min,对聚丙烯母粒拉伸的效果最佳。

50.(4)、抽取无纺布为载体层,并通过刮胶或辊胶方式对载体层进行局部涂胶,形成第一胶层;

51.(5)、将拉伸的原料熔喷淋料在已布胶的载体层上后,将两者放置在托网冷却,采用800

‑

1200m/min的风速鼓吹冷风将原料冷却为熔喷层,一方面冷却材料助于结晶,另一方

面起协助抽取输送的作用。

52.(6)、抽取无纺布为绵柔层,通过刮胶或辊胶方式对绵柔层进行局部涂胶,形成第二胶层;

53.(7)、将布胶后的绵柔层输送覆盖在熔喷层上;

54.(8)、对绵柔层、第二胶层、熔喷层、第一胶层和载体层热压合后进行收卷、分切和包装。

55.压合同时产生几何图案,因此在步骤4的局部涂胶中可采用刮胶的方式进行实施,第一胶层在载体层的形态是块面形图案,也能采用辊筒转移布胶的方式,该方式下可以形成图案是镂空形,即第一胶层在载体层的形态是边框图案,第二胶层同理,具体热压是:

56.涂布第一胶层和第二胶层且构成熔喷层后,再通过平压辊结合,压辊温度30℃

‑

100℃,压力为0.5

‑

3kg/cm2,熔喷层无花纹,结合强度为1

‑

4n。

57.或是涂布第一胶层和第二胶层且构成熔喷层后,通过花纹辊结合,热压温度50℃

‑

130℃,压力为0.5

‑

3.5kg/cm2,熔喷层有花纹,结合强度为1.5

‑

5n。

58.底膜上形成的花纹使得底膜更美观的同时起固结作用.

59.本实施例方式使得绵柔层4与熔喷层1以及熔喷层1与载体层2之间均具有热熔胶层,使得形成的底膜能具有可观的结固性。

60.实施例三:

61.参照图5,一种舒适高透气底膜,依次由绵柔层4、熔喷层1和载体层2热压合而成,所述熔喷层1由聚丙烯母粒熔喷构成,所述载体层2采用纺粘无纺布或热风无纺布构成,所述绵柔层4采用热风无纺布、超柔纺粘无纺布或纯棉无纺布,通过在线熔喷和无纺布复合形成的底膜,其透湿量可在4000g/m2/24hr以上,耐水压可达30mbar以上;绵柔层4能提高底膜的柔软舒适度和应用性能,令熔喷层的两面都具有一个防护层,保护容易脆化、破裂的熔喷层,也避免熔喷层直接与人体接触。

62.如采用该底膜制作口罩,仅需进行上料,裁剪,折叠后进行超声波上耳带即可完成制作,生产效率高,而绵柔层4为内侧,在接触人体面部时带来柔软感;用于作为防护服制作材料时,绵柔层4同样为内侧,可选用热风无纺布、超柔无纺布或纯棉无纺布,令使用者的感觉更舒服;用于作为尿裤的底膜制作材料时,绵柔层4为外侧,可以选用热风无纺布、超柔无纺布或纯棉无纺布,提高手感和柔软度;用于作为卫生巾的底膜制作材料时,考虑作为底膜上背胶后的使用稳定性,绵柔层4只能在内侧。

63.所述绵柔层4与所述熔喷层1之间局部涂布有第二胶层5,布胶量为每平方1

‑

6克之间,能增加熔喷层1与绵柔层4的结合强度。

64.该底膜的平方米克重为41

‑

115,所述熔喷层1的平方米克重为15

‑

35,所述载体层2的平方米克重为13

‑

40,所述绵柔层4的平方米克重为13

‑

40,在不影响底膜透气性的情况下能有效地令自身的重量达到最小。

65.参照图6,一种舒适高透气底膜的制备方法,该方法如下:

66.(1)、抽取聚丙烯母粒后进行加热熔融成型,采用温度为150℃

‑

250℃。

67.(2)、成型的原料经过计量输送后挤出成丝,挤出成丝采用的温度为200℃

‑

240℃。

68.(3)、将成丝的原料进行热风拉伸,采用的温度为180℃

‑

300℃,热风风速为1000

‑

1300m/min,对聚丙烯母粒拉伸的效果最佳。

69.(4)、抽取无纺布为载体层,将拉伸的原料熔喷淋料载体层上后,将两者放置在托网冷却,采用800

‑

1200m/min的风速鼓吹冷风将原料冷却为熔喷层,一方面冷却材料助于结晶,另一方面起协助抽取输送的作用。

70.(5)、抽取无纺布为绵柔层,通过刮胶或辊胶方式对绵柔层进行局部涂胶,形成第二胶层;

71.(6)、将布胶后的绵柔层输送覆盖在熔喷层上;

72.(7)、对绵柔层、第二胶层、熔喷层、载体层热压合后进行收卷、分切和包装。

73.压合同时产生几何图案,因此在步骤5的局部涂胶中可采用刮胶的方式进行实施,第二胶层在绵柔层的形态是块面形图案,也能采用辊筒转移布胶的方式,该方式下可以形成图案是镂空形,即第二胶层在绵柔层的形态是边框图案,具体热压是:

74.涂布第二胶层且构成熔喷层后,再通过平压辊结合,压辊温度30℃

‑

100℃,压力为0.5

‑

3kg/cm2,熔喷层无花纹,结合强度为1

‑

4n。

75.或是涂布第二胶层且构成熔喷层后,通过花纹辊结合,热压温度50℃

‑

130℃,压力为0.5

‑

3.5kg/cm2,熔喷层有花纹,结合强度为1.5

‑

5n。

76.底膜上形成的花纹使得底膜更美观的同时起固结作用。

77.实施例四:

78.参照图7,一种舒适高透气底膜,依次由绵柔层4、熔喷层1和载体层2热压合而成,所述熔喷层1由聚丙烯母粒熔喷构成,所述载体层2采用纺粘无纺布或热风无纺布构成,所述绵柔层4采用热风无纺布、超柔纺粘无纺布或纯棉无纺布,通过在线熔喷和无纺布复合形成的底膜,其透湿量可在4000g/m2/24hr以上,耐水压可达30mbar以上;绵柔层4能提高底膜的柔软舒适度和应用性能,令熔喷层的两面都具有一个防护层,保护容易脆化、破裂的熔喷层,也避免熔喷层直接与人体接触。

79.如采用该底膜制作口罩,仅需进行上料,裁剪,折叠后进行超声波上耳带即可完成制作,生产效率高,而绵柔层4为内侧,在接触人体面部时带来柔软感;用于作为防护服制作材料时,绵柔层4同样为内侧,可选用热风无纺布、超柔无纺布或纯棉无纺布,令使用者的感觉更舒服;用于作为尿裤的底膜制作材料时,绵柔层4为外侧,可以选用热风无纺布、超柔无纺布或纯棉无纺布,提高手感和柔软度;用于作为卫生巾的底膜制作材料时,考虑作为底膜上背胶后的使用稳定性,绵柔层4只能在内侧。

80.该底膜的平方米克重为41

‑

115,所述熔喷层1的平方米克重为15

‑

35,所述载体层2的平方米克重为13

‑

40,所述绵柔层4的平方米克重为13

‑

40,在不影响底膜透气性的情况下能有效地令自身的重量达到最小。

81.参照图8,一种舒适高透气底膜的制备方法,该方法如下:

82.(1)、抽取聚丙烯母粒后进行加热熔融成型,采用温度为150℃

‑

250℃。

83.(2)、成型的原料经过计量输送后挤出成丝,挤出成丝采用的温度为200℃

‑

240℃。

84.(3)、将成丝的原料进行热风拉伸,采用的温度为180℃

‑

300℃,热风风速为1000

‑

1300m/min,对聚丙烯母粒拉伸的效果最佳。

85.(4)、抽取无纺布为载体层,并将拉伸的原料熔喷淋料在载体层上;

86.(5)、将负载有原料的载体层放置在托网冷却,鼓吹冷风将原料冷却为熔喷层,采用800

‑

1200m/min的风速鼓吹冷风将原料冷却为熔喷层,一方面冷却材料助于结晶,另一方

面起协助抽取输送的作用。

87.(6)、抽取无纺布为绵柔层,并输送覆盖在熔喷层上;

88.(7)、对绵柔层、熔喷层和载体层超声波压合后进行收卷、分切和包装;压合同时产生几何图案,超声波压合时,能通过超声波模头压合在底膜上压合出花纹,使得底膜更美观的同时起固结作用。相比于前三种热压合的制备方法,本方法能通过超声波压合确保底膜之间的结构强度,且无需涂布胶层,简化制备工序。

89.参照图9,本实施例中的舒适高透气底膜的第二种制备方法,该方法如下:

90.(1)、抽取聚丙烯母粒后进行加热熔融成型,采用温度为150℃

‑

250℃。

91.(2)、成型的原料经过计量输送后挤出成丝,挤出成丝采用的温度为200℃

‑

240℃。

92.(3)、将成丝的原料进行热风拉伸,采用的温度为180℃

‑

300℃,热风风速为1000

‑

1300m/min,对聚丙烯母粒拉伸的效果最佳。

93.(4)、抽取无纺布为载体层,并将拉伸的原料喷淋在载体层上;

94.(5)、将负载有原料的载体层放置在托网冷却,鼓吹冷风将原料冷却为熔喷层,采用800

‑

1200m/min的风速鼓吹冷风将原料冷却为熔喷层,一方面冷却材料助于结晶,另一方面起协助抽取输送的作用。

95.(6)、抽取无纺布为绵柔层,并输送覆盖在熔喷层上;

96.(7)、采用复合辊并利用熔喷层的余温对绵柔层、熔喷层和载体层在线热粘合后进行收卷、分切和包装。

97.本实施例方式是利用熔喷层的粘合性以及自身经过托网冷却后的余温,通过复合辊进行压合,无需采用超声波模头或布胶热压的方式进行制造,令生产工序更加地简单便捷。

98.需要说明的是所有实施例中,均可采用螺杆挤出机进行加热熔融和计量输送,以及通过模头喷丝进行模头喷丝。

99.以上的实施方式不能限定本发明创造的保护范围,专业技术领域的人员在不脱离本发明创造整体构思的情况下,所做的均等修饰与变化,均仍属于本发明创造涵盖的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1