自动撕膜机的制作方法

1.本实用新型涉及电路板生产技术领域,特别涉及一种自动撕膜机。

背景技术:

2.在印刷电路板制造过程中,经常需要对印刷电路板进行贴膜操作,例如在电路板原材料的表面覆盖保护膜,以减小灰尘的沉积和防止铜箔被刮花,在进行曝光前需要在覆铜板上黏贴上感光膜,通过曝光的方式在覆铜板上形成线路图案。然而这些膜一直黏贴在覆铜板上会影响下一工序的进行,因此在进入到下一个工序前需要将附着在电路板表面上的膜撕掉。随着科技的发展,传统的手动撕膜被自动化的撕膜机作业取代,通过撕膜机去掉附着在电路板上的膜,能够提高印刷电路板的生产效率。然而,在大气压力的作用下,膜与表面光滑的印刷电路板紧密贴合,往往需要较大的力度才能将膜从印刷电路板上剥离,若撕膜机的拉扯力度设置过大,则存在着将印刷电路板的铜箔或油墨从印刷电路板上剥离的风险并增大了撕膜机的功耗,若撕膜机的拉扯力度设置过小则增加了漏撕的数量,降低了印刷电路板的生产效率。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种自动撕膜机,能够使附着在印刷电路板上的膜易于被剥离,防止印刷电路板的表面被损坏,提高撕膜作业的成功率和印刷电路板的生产速度,减少撕膜机的作业功耗。

4.根据本实用新型实施例的自动撕膜机,包括:

5.传输台,设置有支架,所述传输台用于移动印刷电路板;

6.固定模块,设置于所述传输台上并与所述支架连接,用于与所述传输台共同固定所述印刷电路板;

7.撕膜模块,设置于所述传输台上并与所述支架连接,用于取出所述印刷电路板上的膜;

8.切割模块,设置于所述传输台上并与所述支架连接,所述切割模块设置于所述固定模块和所述撕膜模块之间,用于切割所述膜。

9.根据本实用新型实施例的自动撕膜机,至少具有如下有益效果:

10.本实用新型实施例的自动撕膜机包括传输台、固定模块、撕膜模块和切割模块。其中传输台用于使印刷电路板依次通过固定模块、切割模块和撕膜模块,避免人工操作所导致的撕膜失败和工作效率低下;当印刷电路板移动至固定模块与传输台之间,固定模块向传输台的方向移动并将印刷电路板紧压在传输台上,防止切割模块对膜进行切割时印刷电路板发生移位并偏离传输台的传输轨道,能够提高撕膜的成功率,并避免了印刷电路板掉落至地面上而对印刷电路板造成损坏;切割模块沿与印刷电路板移动方向垂直的方向上对印刷电路板进行划割,使印刷电路板上的膜断开,大气压从膜断开的位置进入至膜与印刷电路板之间,从而减少膜与印刷电路板之间的吸引力。切割后,固定模块松开,印刷电路板

经过撕膜模块,撕膜模块能够轻易地使膜与印刷电路板分离。由此可见本实用新型能够避免由于撕膜力度过大而造成的印刷电路板损坏,并且使膜与印刷电路板易于分离,提高撕膜作业的成功率和印刷电路板的生产效率,同时通过降低撕膜的力度可以减少撕膜机的作业功耗。

11.根据本实用新型的一些实施例,撕膜模块包括粘附装置和取料装置,所述粘附装置设置于所述传输台和所述取料装置之间,所述粘附装置用于使所述膜与所述印刷电路板分离,所述取料装置用于取走从所述印刷电路板上分离出来的所述膜。

12.根据本实用新型的一些实施例,所述粘附装置包括第一转轴、第二转轴、第一传动轮、第二传动轮和粘性胶带,所述第一转轴和所述第二转轴与所述支架转动连接,所述第一转轴和所述第二转轴的轴向与所述传输台的台面平行,所述第一转轴的轴向和所述第二转轴的轴向与所述传输台的传输方向垂直,所述第一转轴穿设于所述第一传动轮的轴线上并与所述第一传动轮连接,所述第二转轴穿设于所述第二传动轮的轴线上并与所述第二传动轮连接,所述粘性胶带套设在所述第一传动轮和所述第二传动轮上,所述第一传动轮和所述第二传动轮用于带动所述粘性胶带绕所述第一转轴和所述第二转轴的轴向移动。

13.根据本实用新型的一些实施例,所述第一传动轮的数量至少为两个,所述第二传动轮与所述粘性胶带的数量与所述第一传动轮的数量相同。

14.根据本实用新型的一些实施例,所述取料装置包括竖向移动装置、横向移动装置和夹取器,所述横向移动装置与所述支架活动连接,所述竖向移动装置与所述横向移动装置活动连接,所述夹取器与所述竖向移动装置连接,所述夹取器用于夹取从所述印刷电路板上分离出来的所述膜,所述竖向移动装置用于使所述夹取器沿与所述传输台的台面垂直的方向移动,所述横向移动装置用于使所述夹取器沿与所述传输台的台面平行的方向移动。

15.根据本实用新型的一些实施例,所述横向移动装置包括第三转轴、第四转轴、第三传动轮、第四传动轮、连接器和传动履带,所述第三转轴和所述第四转轴与所述支架活动连接,所述第三转轴和所述第四转轴的轴向与所述传输台的传输方向平行,所述第三转轴和所述第四转轴与所述传输台的台面的距离相等,所述第三转轴穿设于所述第三传动轮的轴线上并与所述第三传动轮连接,所述第四转轴穿设于所述第四传动轮的轴线上并与所述第四传动轮连接,所述传动履带套设在所述第三传动轮和所述第四传动轮上,所述第三传动轮和所述第四传动轮用于带动所述传动履带绕所述第三转轴和第四转轴的轴向移动,所述连接器与所述传动履带连接,所述连接器远离所述传动履带的一面与所述竖向移动装置连接。

16.根据本实用新型的一些实施例,所述竖向移动装置包括直线电机,所述直线电机包括定子和动子,所述定子与所述动子活动连接,所述定子远离所述动子的一面与所述连接器连接,所述动子与所述夹取器连接。

17.根据本实用新型的一些实施例,所述夹取器包括固定板,第一滑板、第二滑板、第一夹杆、第二夹杆、第一气缸推杆和第二气缸推杆,所述固定板的一面与所述动子连接,所述固定板远离所述动子的一面设置有第一导轨,所述第一导轨沿所述传输台的传输方向设置,所述第一滑板和所述第二滑板与所述第一导轨活动连接,所述第一夹杆设置于所述第一滑板的远离所述第一导轨的一面,所述第二夹杆设置于所述第二滑板的远离所述第一导

轨的一面,所述第一气缸推杆的第一缸体与所述固定板连接,所述第一气缸推杆的第一杆体与所述第一滑板传动连接,所述第二气缸推杆的第二缸体与所述固定板连接,所述第二气缸推杆的第二杆体与所述第二滑板传动连接。

18.根据本实用新型的一些实施例,所述切割模块包括第二导轨、滑块和刀片,所述第二导轨与所述支架连接,所述第二导轨与所述传输台的台面平行并沿与所述传输台的传输方向垂直的方向设置,所述滑块上设置有电动轮,所述滑块通过所述电动轮与所述第二导轨活动连接,所述滑块靠近所述传输台的一面与所述刀片活动连接。

19.根据本实用新型的一些实施例,所述固定模块包括压杆和第三气缸推杆,所述第三气缸推杆的第三缸体与所述支架连接,所述第三气缸推杆的第三杆体与所述压杆传动连接。

20.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

21.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

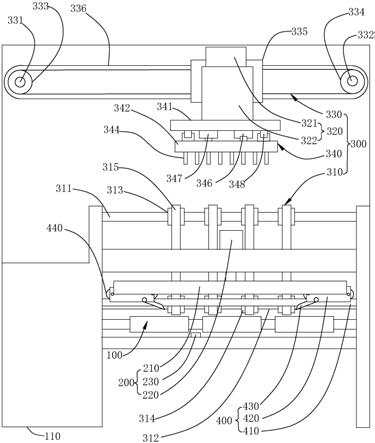

22.图1为本实用新型的一个实施例提供的自动撕膜机的正视图;

23.图2为本实用新型的另一个实施例提供的自动撕膜机的侧视剖视图。

具体实施方式

24.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

25.在本实用新型的描述中,如果有描述到第一、第二、第三和第四只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

26.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

27.下面结合附图详细描述本实用新型的自动撕膜机。

28.参照图1和图2,本实用新型的一个实施例提供的一种自动撕膜机,包括传输台100、固定模块200、撕膜模块300和切割模块400。其中,传输台100设置有支架110,固定模块200、撕膜模块300和切割模块400与支架110连接,支架110将固定模块200、撕膜模块300和切割模块400固定在传输台100上。传输台100用于使印刷电路板依次通过固定模块200、切割模块400和撕膜模块300,避免人工操作所导致的撕膜失败和工作效率低下。当印刷电路板移动至固定模块200与传输台100之间,固定模块200向传输台100的方向移动并将印刷电路板紧压在传输台100上,防止切割模块400对膜进行切割时印刷电路板发生移位并偏离传输台100的传输轨道,提高撕膜的成功率,避免印刷电路板掉落至地面上而对印刷电路板造

成损坏。切割模块400沿与印刷电路板移动方向垂直的方向上对印刷电路板进行划割,使印刷电路板上的膜断开,大气压从膜断开的位置进入至膜与印刷电路板之间,从而减少膜与印刷电路板之间的吸引力。切割后,固定模块200松开,印刷电路板经过撕膜模块300,撕膜模块300能够轻易地使膜与印刷电路板分离。由此可见,本实施例的自动撕膜机能够避免由于撕膜力度过大而造成的印刷电路板损坏,并且使膜与印刷电路板易于分离,提高撕膜作业的成功率和印刷电路板的生产效率,同时通过降低撕膜的力度可以减少撕膜机的作业功耗。

29.进一步地,撕膜模块300包括粘附装置310和取料装置,粘附装置310设置于传输台100和取料装置之间,粘附装置310用于使膜与印刷电路板分离,取料装置用于取走从印刷电路板上分离出来的膜。通过设置取料装置能够取走由粘附装置310分离出来的膜,并将这些膜移动至用收纳容器中,防止这些膜被堆积在撕膜模块300内而影响粘附装置310的正常工作,避免人工地对这些膜进行清理而造成的生产速度下降和劳动强度提高,另外还能确保作业环境的清洁,有效提高印刷电路板的生产效率。

30.进一步地,粘附装置310包括第一转轴311、第二转轴312、第一传动轮313、第二传动轮314和粘性胶带315,第一转轴311和第二转轴312通过第一轴承和第二轴承与支架110转动连接,第一转轴311和第二转轴312的轴向与传输台100的台面平行,第一转轴311的轴向和第二转轴312的轴向与传输台100的传输方向垂直,第一转轴311穿设于第一传动轮313的轴线上并与第一传动轮313连接,第二转轴312穿设于第二传动轮314的轴线上并与第二传动轮314连接,粘性胶带315套设在第一传动轮313和第二传动轮314上,当第一转轴311和/或第二转轴312与第一电机的转轴传动连接,第一传动轮313和第二传动轮314可以带动粘性胶带315绕第一转轴311和第二转轴312的轴向移动。当印刷电路板在传输台100的作用下移动至传输台100和粘附装置310之间,粘性胶带315与印刷电路板上的膜接触并通过粘力将膜与印刷电路板分离,膜随粘性胶带315朝远离传输台100的方向移动并朝着取料装置的方向移动。由此可见,本实施例的粘附装置310以粘附的方式将膜与印刷电路板分离,粘附装置310的结构简单,粘性胶带315能够被重复使用,并且不需要额外的用于产生吸引力的辅助设备,能够有效地降低自动撕膜机的功耗,节约环保。

31.进一步地,第一传动轮313的数量至少为两个,与第一传动轮313对应地,第二传动轮314与粘性胶带315的数量和位置与第一传动轮313的数量和位置相对应。通过设置多个粘性胶带315,能够使粘附装置310的粘力均匀地分布于与印刷电路板传输方向垂直的方向上,使膜能够均匀受力,在印刷电路板随着传输台100移动的过程中,在多个粘性胶带315的作用下,膜与印刷电路板传输方向垂直的各个位置能够同时与印刷电路板分离,降低单个粘性胶带315所需要提供的粘力,从而降低了漏撕和不完成全撕离的概率,提高生产速度和良品率。

32.取料装置包括竖向移动装置320、横向移动装置330和夹取器340,横向移动装置330与支架110活动连接,竖向移动装置320与横向移动装置330活动连接,夹取器340与竖向移动装置320连接。夹取器340用于夹取从印刷电路板上分离出来的膜,竖向移动装置320用于使夹取器340沿与传输台100的台面垂直的方向移动,横向移动装置330用于使夹取器340沿与传输台100的台面平行且与传输台100的传输方向垂直的方向移动。通过竖向移动装置320使夹取器340能够朝靠近传输台100的方向移动和朝远离传输台100的方向移动,夹取器

340夹取由粘性胶带315吸引过来的膜,防止膜被堆积在夹取器340和粘性胶带315之间,避免堆积的膜影响粘性胶带315的移动,防止粘附装置310对膜的粘取作用失效,提高本实施例撕膜作业的可靠性和稳定性。横向移动装置330使夹取器340沿与传输台100传输方向垂直的方向移动,从而可以通过夹取器340将膜移出传输台100并移动至放置于传输台100旁边的收纳容器内,避免膜在粘附装置310和夹取器340之间堆积而造成的机器故障。

33.具体地,横向移动装置330包括第三转轴331、第四转轴332、第三传动轮333、第四传动轮334、连接器335和传动履带336。第三转轴331和第四转轴332的轴向与传输台100的传输方向平行,第三转轴331通过第三轴承与支架110转动连接,第四转轴332通过第四轴承与支架110转动连接连接,第三转轴331和第四转轴332与传输台100的台面的距离相等。第三转轴331穿设于第三传动轮333的轴线上并与第三传动轮333连接,第四转轴332穿设于第四传动轮334的轴线上并与第四传动轮334连接,传动履带336套设在第三传动轮333和第四传动轮334上,当第三传动轮333和/或第四传动轮334与第二电机的转轴传动连接,第三传动轮333和第四传动轮334能够带动传动履带336绕第三转轴331和第四转轴332的轴向移动,连接器335与传动履带336连接,连接器335远离传动履带336的一面与竖向移动装置320连接,传动履带336能够带动连接器335沿与传输台100的台面平行且与传输台100的传输方向垂直的方向移动,从而带动竖向移动装置320和夹取器340沿与传输台100的台面平行且与传输台100的传输方向垂直的方向移动。本实施例的横向移动装置330结构简单,易于实现,能够降低自动撕膜机的制造成本和印刷电路板的生产成本。

34.竖向移动装置320包括直线电机,直线电机包括定子321和动子322。定子321与动子322活动连接,定子321远离动子322的一面与连接器335连接,动子322与夹取器340连接。定子321的轴线与传输台100的台面垂直,动子322能够沿定子321的轴线移动,在动子322的带动下,夹取器340能够沿与传输台100的台面垂直的方向移动,使夹取器340能够朝粘附装置310的方向移动,易于夹取从印刷电路板上剥离的膜。由此可见,本实施的结构简单,能够降低自动撕膜机的制造成本以及印刷电路板的生产成本。

35.夹取器340包括固定板341,第一滑板342、第二滑板343、第一夹杆344、第二夹杆345、第一气缸推杆346和第二气缸推杆347。固定板341的一面与动子322连接,固定板341远离动子322的一面设置有一对相互平行的第一导轨348,第一导轨348沿传输台100的传输方向设置,第一滑板342和第二滑板343同时与两个第一导轨348活动连接,第一夹杆344设置于第一滑板342的远离第一导轨348的一面,第二夹杆345设置于第二滑板343的远离第一导轨348的一面,第一气缸推杆346的第一缸体与固定板341连接,第一气缸推杆346的第一杆体与第一滑板342直接连接,第二气缸推杆347的第二缸体与固定板341连接,第二气缸推杆347的第二杆体与第二滑板343直接连接。在本实施例中,当第一滑板342和第二滑板343在第一气缸推杆346和第二气缸推杆347的作用下,同时朝第一导轨348的中点移动,设置于第一滑板342和第二滑板343上的第一夹杆344和第二夹杆345靠拢,第一夹杆344和第二夹杆345能够夹持从印刷电路板分离出来的膜;当第一滑板342和第二滑板343在第一气缸推杆346和第二气缸推杆347的作用下,同时朝远离第一导轨348的中点的方向移动,设置于第一滑板342和第二滑板343上的第一夹杆344和第二夹杆345分开,第一夹杆344和第二夹杆345将膜放置在收纳容器内并准备对下一个撕下来的膜进行夹取。

36.进一步地,切割模块400包括第二导轨410、滑块420和刀片430,第二导轨410与支

架110连接,第二导轨410与传输台100的台面平行并沿与传输台100的传输方向垂直的方向设置,滑块420上设置有电动轮440,滑块420通过电动轮440在在第二导轨410上来回移动,刀片430与滑块420转动连接并靠近传输台100,当刀片430与第三电机的转轴传动连接,刀片430的尖锐部分能够朝靠近传输台100的方向转动和朝远离传输台100的方向转动。当印刷电路板被固定模块200压紧在传输台100上,印刷电路板的一端设置在切割模块400与传输台100之间,刀片430朝传输台100的方向移动并与印刷电路板接触,电动轮440转动并带动滑块420沿着第二导轨410移动,刀片430划割印刷电路板上的膜使膜断开以便于粘附装置310将膜从印刷电路板上扯离。切割模块400能够减少膜与印刷电路板之间的吸引力,保证膜与印刷电路板易于分离,从而能够降低将印刷电路板拉扯坏的风险,提高撕膜的良品率和印刷电路板的生产速度,降低自动撕膜机作业的功耗。

37.进一步地,固定模块200包括压杆210、第三气缸推杆220和红外传感器230,红外传感器230设置于切割模块400和撕膜模块300之间,用于检测印刷电路板的位置,第三气缸推杆220的第三缸体与支架110连接,第三气缸推杆220的第三杆体与压杆210连接。当红外传感器230被触发,第三气缸推杆220推动压杆210朝传输台100的方向移动,压杆210将印刷电路板压紧在传输台100上,防止切割模块400切割时印刷电路板发生移位,有效提高撕膜模块300撕膜成功的概率。

38.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1