一种余热排出系统及核电系统的制作方法

1.本实用新型具体涉及一种余热排出系统及核电系统。

背景技术:

2.余热排出系统在投入运行以对反应堆冷却系统进行冷却前,处在常温常压的状态。余热排出系统直接接入反应堆冷却剂系统,会导致管道中的常温的介质直接注入反应堆冷却剂管道以及压力容器中,造成一回路的热应力以及热冲击,累计的疲劳会造成管道及容器失效风险增加,寿命设备缩短。因此,国内在运行的二、三代核电厂在余热排出系统投运前,均需进行预热。

3.预热过程为将反应堆冷却剂的系统与余热排出系统的隔离打开,将化学和容积控制系统(rcv)与余热排出系统之间的隔离打开,通过rcv的阀门控制从反应堆冷却剂系统经由余热排出系统至rcv系统的下泄流量,并启动余热排出泵,进行循环以均匀介质,并通过余热排出系统换热器旁路管线对预热升温速率进行控制。系统的介质加热到120℃左右,之后方可连通余热排出与反应堆冷却剂系统的返回管线,将余排系统接入进行反应堆的停堆降温过程。

4.根据相关的计算报告指出,电厂功率运行一天,即可收入达 1200万。而根据传统310堆型以及国内其他三代核电堆型的运行经验反馈,余热排出系统的预热是大修换料过程中的主线时间,其需要4-6个小时完成。因此,有必要余对余热排出系统加以改进,以缩短大修工期,提高机组可用率和核心竞争力。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术中存在的上述不足,提供预热不占用主线操作,压缩电厂的停堆时间,提高电厂经济性的余热排出系统,还相应提供一种具有该余热排出系统的核电系统。

6.解决本实用新型技术问题所采用的技术方案是:

7.本实用新型提供一种余热排出系统,包括:余热排出单元和预热单元,

8.所述预热单元连接于余热排出单元的入口和出口之间,用于在余热排出单元与反应堆冷却剂系统断开连接时,与余热排出单元构成循环,且将余热排出单元中的冷却剂抽入其内进行加热后回输至余热排出单元中,

9.所述余热排出单元连接于反应堆冷却剂系统的热段和冷段之间,用于在反应堆冷却剂系统降温至第一设定值,且余热排出单元中的冷却剂加热至第二设定值后,与预热单元断开连接且与反应堆冷却剂系统构成循环,并将热段中的冷却剂抽入其内进行冷却后输送至冷段中,第一设定值大于第二设定值。

10.可选地,所述余热排出单元包括余热排出管、第一阀组、冷却泵、换热器和第二阀组,所述余热排出管连接于反应堆冷却剂系统的热段和反应堆冷却剂系统的冷段之间,所述第一阀组、冷却泵、换热器和第二阀组依次设于余热排出管上,所述热段中的冷却剂经冷

却泵泵入换热器中冷却后再进入所述冷段中,

11.所述预热单元包括预热管、加热结构、加热泵和第三阀组,所述预热管连接于所述余热排出管的第一连通口和第二连通口之间,所述第一连通口为所述第二阀组和所述换热器之间的位置,所述第二连通口为所述第一阀组和冷却泵之间的位置,所述加热结构、加热泵和第三阀组设于预热管上,所述余热排出单元中的冷却剂经加热泵泵入加热结构中进行加热后再回至余热排出单元中。

12.可选地,还包括小流量管,所述小流量管连接于所述余热排出管的第一连通口和第二连通口之间,所述小流量管的内径小于余热排出管的内径。

13.可选地,所述余热排出管沿冷却剂流动方向包括依次连通的第一母段、吸入分段、第二母段、冷却泵段、第三母段、换热器段、第四母段和返回段,

14.第一母段与反应堆冷却剂系统的热段相连通,返回段与反应堆冷却剂系统的冷段相连通,

15.所述冷却泵设于冷却泵段上,所述换热器设于换热器段上,

16.所述余热排出管还包括旁路管段,所述旁路管段连接于第三母段和第四母段之间。

17.可选地,所述第一阀组包括第一吸入隔离阀和第二吸入隔离阀,

18.第一吸入隔离阀位于吸入分段上,所述吸入分段位于安全壳内,所述吸入分段设有两根,每根吸入分段上设有两个第一吸入隔离阀,每根吸入分段的两个第一吸入隔离阀之间设有压力闭锁装置,

19.所述第二吸入隔离阀位于第二母段上,所述第二母段位于安全壳外。

20.所述第二阀组包括第一返回隔离阀、第一止回阀、返回止回阀和第二返回隔离阀,

21.所述返回段设有两根,一根与反应堆冷却剂系统第一环路的冷段相连,另一根与反应堆冷却剂系统第三环路的冷段相连,每根返回段上均设有第一返回隔离阀,每根返回段上位于冷段和第一返回隔离阀之间的位置均设有第一止回阀,

22.所述返回止回阀和第二返回隔离阀均位于第四母段上,第四母段穿过安全壳,所述返回止回阀位于安全壳内,所述第二返回隔离阀位于安全壳外。

23.可选地,所述换热器设有多个,换热器段相应设有多根,每根换热器段上设有调节阀,所述旁路管段上也设有调节阀;

24.所述冷却泵设有多个,冷却泵段相应设有多根,每根冷却泵段上均设有第二止回阀。

25.可选地,还包括连接管,所述连接管连接于旁路管段和化学和容积控制系统之间。

26.可选地,还包括吸口管,所述吸口管的一端与第二母段位于安全壳内的部分相连通,另一端设有安全阀。

27.可选地,所述第三阀组包括第一预热调节阀和第二预热调节阀,第一预热调节阀设于所述余热排出管的第一连通口和加热结构之间,第二预热调节阀设于加热泵和第二连通口之间。

28.本实用新型还提供一种核电系统,包括反应堆冷却剂系统和上述的余热排出系统。

29.本实用新型中,通过设置单独的预热单元,能够完成余热排出系统的自加热功能,

由此,系统在传统余热排出系统投运前无需其他系统参与预热,且能够在反应堆离开热停堆状况开始工作,并在一回路满足余热排出系统接入条件后完成预加热工作,从而不占用大修时间,压缩了电厂的停堆时间,提高了机组可用率和核心竞争力。

附图说明

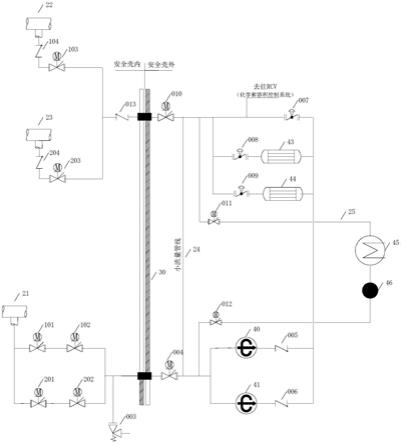

30.图1为本实用新型实施例1提供的余热排出系统的结构示意图。

具体实施方式

31.下面将结合本实用新型中的附图,对实用新型中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的范围。

32.在本实用新型的描述中,需要说明的是,属于“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.在本实用新型的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

34.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

35.本实用新型提供一种余热排出系统,包括:余热排出单元和预热单元,

36.所述预热单元连接于余热排出单元的入口和出口之间,用于在余热排出单元与反应堆冷却剂系统断开连接时,与余热排出单元构成循环,且将余热排出单元中的冷却剂抽入其内进行加热后回输至余热排出单元中,

37.所述余热排出单元连接于反应堆冷却剂系统的热段和冷段之间,用于在反应堆冷却剂系统降温至第一设定值,且余热排出单元中的冷却剂加热至第二设定值后,与预热单元断开连接且与反应堆冷却剂系统构成循环,并将热段中的冷却剂抽入其内进行冷却后输送至冷段中,第一设定值大于第二设定值。

38.本实用新型还提供一种核电系统,包括反应堆冷却剂系统和上述的余热排出系统。

39.实施例1:

40.如图1所示,本实施例提供一种余热排出系统,包括:余热排出单元和预热单元,

41.预热单元连接于余热排出单元的入口和出口之间,用于在余热排出单元与反应堆冷却剂系统断开连接时,与余热排出单元构成循环,且将余热排出单元中的冷却剂抽入其内进行加热后回输至余热排出单元中,

42.余热排出单元连接于反应堆冷却剂系统的热段和冷段之间,用于在反应堆冷却剂

系统降温至第一设定值,且余热排出单元中的冷却剂加热至第二设定值后,与预热单元断开连接且与反应堆冷却剂系统构成循环,并将热段中的冷却剂抽入其内进行冷却后输送至冷段中,第一设定值大于第二设定值。

43.本实施例通过设置单独的预热单元,能够完成余热排出系统的自加热功能,由此,系统在传统余热排出系统投运前无需其他系统参与预热,且能够在反应堆离开热停堆状况开始工作,并在一回路满足余热排出系统接入条件后完成预加热工作,从而不占用大修时间,压缩了电厂的停堆时间,提高了机组可用率和核心竞争力。

44.并且,本系统运行方法安全、操作简单,具备优秀的经济性和运行能力。

45.本实施例中,

46.余热排出单元包括余热排出管、第一阀组、冷却泵、换热器和第二阀组,余热排出管连接于反应堆冷却剂系统的热段和反应堆冷却剂系统的冷段之间,第一阀组、冷却泵、换热器和第二阀组依次设于余热排出管上,热段中的冷却剂经冷却泵泵入换热器中冷却后再进入冷段中,

47.预热单元包括预热管25、加热结构45、加热泵46和第三阀组,预热管25连接于余热排出管的第一连通口和第二连通口之间,第一连通口为第二阀组和换热器之间的位置,第二连通口为第一阀组和冷却泵之间的位置,加热结构45、加热泵46和第三阀组设于预热管25上,余热排出单元中的冷却剂经加热泵46泵入加热结构45中进行加热后再回至余热排出单元中。

48.本实施例中,

49.第三阀组包括第一预热隔离阀011和第二预热隔离阀012,第一预热隔离阀011设于余热排出管的第一连通口和加热结构45 之间,第二预热隔离阀012设于加热泵46和第二连通口之间。

50.在电厂功率运行状况下,第三阀组处于关闭状态,以使预热单元与余热排出单元的主管线(余热排出管)隔离。

51.加热泵46从换热器下游的主管上抽水,经加热罐(加热结构45)加热后,返回到冷却泵前的主管上,循环流动,直至将整个壳外系统回路内的介质均匀加热到余排接入反应堆冷却剂的准许温度。

52.考虑到预热单元的加热能力,以及余热排出系统的水装量,预热单元能够在3-4h内将本系统加热到120℃,预加热工作应在反应堆离开热停堆状况开始,并在一回路满足余排系统接入条件后完成预加热工作;预加热完成后,预热单元与系统主管线隔离,之后本系统打开与反应堆冷却剂系统之间的隔离阀门,余热排出系统开始对反应堆系统进行降温操作,直至将反应堆带至冷停堆状态;电厂启动过程中,预热单元与系统主管线隔离。即预热单元仅在电厂停堆过程中,本系统与反应堆冷却剂系统连接前与主管线连通,其他状态下均与本系统主管线隔离。

53.在电厂功率运行期间,预热单元与系统主管道(余热排出管) 隔离;加热期间连通。加热完成、余热排出系统投运反应堆冷却剂系统降温、升温过程中,与系统主管道隔离。

54.预热单元将余热排出系统加热至具备接入反应堆冷却剂系统(rcs)条件后(温度与rcs温度差小于60℃),即将其与余热排出系统主管线隔离。

55.预热后的余热排出单元,对反应堆冷却剂系统(rcs)环路 2热管段抽水,经过余热

排出系统冷却后,返回到rcs系统环路1、环路3冷管段。余热排出单元具备在大修换料期间停堆过程中将反应堆带至并维持冷停堆状态的能力,以及启堆过程中控制升温速率,将反应堆带180℃的能力。

56.电厂功率运行期间,本系统与反应堆冷却剂系统隔离。

57.本系统不可用时,可由电厂的其他系统,如安全注入系统、安全壳喷淋系统,将反应堆带至冷停堆状态。

58.其中,余热排出管(主管线)被设计成为能够承受一回路的设计参数而不破裂,预热管25的设计参数低于主管线的设计参数,以便于降低设备投资,合理控制成本。

59.本实施例中,还包括小流量管24,小流量管24连接于余热排出管的第一连通口和第二连通口之间,小流量管24的内径小于余热排出管的内径。小流量管24用于余热排出管的返回段上阀门突然关死、压力突然升高等状况下,防止冷却泵的憋死等损坏泵的情况出现。

60.本实施例中,

61.余热排出管沿冷却剂流动方向包括依次连通的第一母段、吸入分段、第二母段、冷却泵段、第三母段、换热器段、第四母段和返回段,

62.第一母段与反应堆冷却剂系统的第二环路热段21相连通,返回段与反应堆冷却剂系统的冷段相连通,

63.冷却泵设于冷却泵段上,换热器设于换热器段上,

64.余热排出管还包括旁路管段,旁路管段连接于第三母段和第四母段之间。

65.本实施例中,

66.换热器段设有两根,换热器相应设有两个,分别为第一热交换器43和第二热交换器44,每根换热器段上设有调节阀,所述旁路管段上也设有调节阀,分别为与第一热交换器43对应的第一调节阀008,与第二热交换器44对应的第二调节阀009,设于旁路管段上的第三调节阀007。

67.热交换单元设置的旁路管段,用于在维持整个系统循环流量稳定的前提下,控制通过换热器的冷却流量,以便把反应堆冷却剂系统停堆过程中的降温速率、以及启堆过程中的升温速率维持在一个目标值范围内。

68.本实施例中,冷却泵段相应设有两根,冷却泵相应设有两个,分别为第一冷却泵40,第二冷却泵41,每根冷却泵段上均设有第二止回阀,分别为与第一冷却泵40对应的第一止回阀005,与第二冷却泵41对应的第二止回阀006。

69.本实施例中,

70.第一阀组包括第一吸入隔离阀和第二吸入隔离阀,

71.第一吸入隔离阀位于吸入分段上,吸入分段位于安全壳内,吸入分段设有两根,每根吸入分段上设有两个第一吸入隔离阀,其中一根吸入分段上的两个第一吸入隔离阀分别为隔离阀101,隔离阀102,另一根吸入分段上的两个第一吸入隔离阀分别为隔离阀 201,隔离阀202。每根吸入分段的两个第一吸入隔离阀之间设有压力闭锁装置,在电厂功率运行期间以及停堆过程中,在前后隔离阀的压差大于3.0mpa时,隔离阀无法打开,从而防止了余热排出系统的误开启造成的系统超压。

72.第二吸入隔离阀004位于第二母段上,第二母段位于安全壳外。

73.本实施例中,

74.所述第二阀组包括第一返回隔离阀、第一止回阀、返回止回阀013和第二返回隔离阀010。

75.所述返回段设有两根,一根与反应堆冷却剂系统的第一环路冷段22相连,另一根与反应堆冷却剂系统的第三环路冷段23相连,每根返回段上均设有第一返回隔离阀,分别为与第一环路冷段22对应的隔离阀103,与第三环路冷段23对应的隔离阀203,每根返回段上位于相应冷段和第一返回隔离阀之间的位置均设有第一止回阀,分别为与第一环路冷段22对应的止回阀104,与第三环路冷段23对应的止回阀204。

76.所述返回止回阀013和第二返回隔离阀010均位于第四母段上,第四母段穿过安全壳,所述返回止回阀013位于安全壳内,所述第二返回隔离阀010位于安全壳外。

77.本实施例中,

78.还包括连接管,所述连接管连接于旁路管段和化学和容积控制系统之间。

79.用于电厂停堆过程中,反应堆冷却剂系统的压力无法下泄穿过rcv系统的下泄孔板时,利用本系统为rcv系统的净化提供压头。

80.本实施例中,

81.还包括吸口管,所述吸口管的一端与第二母段位于安全壳内的部分相连通,另一端设有安全阀003。

82.通过在与吸入口管线母管相连的吸口管上设置安全阀003,以便本系统在接入反应堆冷却剂系统后,在反应堆冷却剂系统由于某些事故突然升压时,安全阀003对本系统以及反应堆冷却剂系统进行超压保护;以及在电厂正常功率运行过程中,本系统与反应堆冷却剂系统之间的隔离阀隔离失效时,安全阀003对本系统进行超压保护。安全阀003排放至反应堆冷却剂系统的稳压器泄压箱内,或直接排放至安全壳内。

83.本实施例的余热排出系统的应用过程如下:

84.电厂功率运行期间,阀门101、102、201、202、103、203 关闭,将本系统与反应堆冷却剂系统与本系统隔离,同时阀门 010、004、007、008、009开启。预热管25上的阀门011、012 关闭,预热管线与主管线的隔离,以防止本系统主管线与反应堆冷却剂系统管线隔离的阀门失效时,预热管线及设备的失效。

85.电厂开始降温时,同步开启本系统的预热。开启阀门011、012,利用rcv系统将回路内压力升压到2.5-3.0mpa后,开启预热罐以及预热循环泵,对本系统主管线内的介质进行升温加热。

86.电厂反应堆冷却剂系统降温至180℃时,本系统同时完成了系统的预热,达到了本系统接入反应堆冷却剂系统的要求条件。关闭阀门011、012,将预热管25与本系统的主管线隔离,然后打开阀门101、102、201、202、103、203,同时启动冷却泵40、 41,利用换热器对反应堆冷却剂系统进行降温。同时利用调节阀 007、008、009维持本系统循环流量的稳定,以及将对反应堆冷却剂系统进行降温速率维持在一个合适的范围内,007为闭环调节阀,其跟随阀门008、009的动作而动作,维持总流量的稳定。

87.当电厂反应堆堆芯的燃料组件全部卸料至乏燃料水池后,本系统退出运行,进行本系统相关的检修操作。

88.当电厂启动时,开启阀门101、102、201、202、103、203,关闭阀门011、012,利用本系

统对反应堆冷却剂系统的升温速率控制在一个合适的范围内,直至升温至180℃,达到本系统与反应堆冷却剂系统的介入条件。关闭阀门101、102、201、202、 103、203,将本系统与反应堆冷却剂系统隔离,反应堆冷却剂系统继续升温直至达到电厂功率运行的状态,本系统自然冷却至常温状态,恢复备用状态。

89.实施例2:

90.本实施例提供一种核电系统,包括反应堆冷却剂系统和实施例1的余热排出系统。

91.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1