一种带有纤维素长丝的阻燃织物的制作方法

1.本技术涉及编织面料的领域,尤其是涉及一种带有纤维素长丝的阻燃织物。

背景技术:

2.织物是由细小柔长物通过交叉,绕结或粘结构成的平软片块物。众多纱线构成稳定的关系后就形成了织物。交叉和绕结是纱线能构成的两种稳定结构关系。使织物保持稳定的形态和特定力学性能。纤维素纤维是将用棉纤维或木纤维制成的具有较高纯度的纤维素溶解浆粕溶解于化学溶剂中制得粘性溶液,再经过凝固浴使纤维素析出,经过拉伸后处理而得到的再生纤维素纤维,是一种具有优良的吸湿透气性、悬垂性并具有抗静电功能的绿色环保纤维。

3.相关的公告号为cn108656693a的发明专利,其公开了一种环保型高回弹阻燃复合面料,包括阻燃面料层、阻燃中间层和底布层:阻燃中间层由蓬松针刺棉或紧实无胶棉中的一种制成,蓬松针刺棉由阻燃涤纶中空短纤维、阻燃涤纶短纤维、非阻燃涤纶中空短纤维或非阻燃涤纶短纤维中的一种或多种按照一定比例混和制成;紧实无胶棉由阻燃涤纶中空短纤维、阻燃涤纶短纤维、非阻燃涤纶中空短纤维或非阻燃涤纶短纤维中的一种或多种以及低熔点涤纶短纤维按照一定比例混和制成,底布层由非阻燃涤纶针织网布组成,通过火焰复合完成。

4.针对上述中的相关技术,发明人认为相关的阻燃织物由各种短纤维混合纺织而成,使得阻燃织物的不够顺滑且厚度较厚,导致使用的舒适度较差。

技术实现要素:

5.为了改善阻燃织物的不够顺滑且厚度较厚,使用体验感较差的问题,本技术提供一种带有纤维素长丝的阻燃织物。

6.本技术提供的一种带有纤维素长丝的阻燃织物采用如下的技术方案:

7.一种带有纤维素长丝的阻燃织物,包括阻燃面料层,所述阻燃面料层包括纤维素长丝以及含有阻燃纤维的阻燃纱线。

8.通过采用上述技术方案,采用纤维素长丝和阻燃纤维制成的阻燃面料层相较于采用短纤维复合编织成的面料,纤维素长丝的表面摩擦力的更小,使得阻燃面料层更加顺滑;且采用短纤维复合编织成的面料更加蓬松,使得面料的厚度较厚,而纤维素长丝为连续的丝束,使得采用纤维素编织的面料层更加轻薄,因此,采用纤维素长丝和阻燃纤维编织成的阻燃面料层,具有顺滑、轻薄以及阻燃的综合特性。

9.可选的,所述阻燃纤维包含阻燃腈纶纤维。

10.通过采用上述技术方案,利用阻燃腈纶纤维本身的耐热阻燃的特性,再经过与纤维素长丝的混合编织,保障阻燃面料层良好的阻燃特性。且阻燃腈纶纤维本身还具有柔软、弹性好等特性,在于纤维素长丝的混纺下,使得阻燃织物的手感更加柔软顺滑。

11.可选的,所述阻燃纱线中含有纤维素长丝,所述阻燃纱线采用倍捻、包芯、包覆、并

线中的任意一种纱线工艺制备而成。

12.通过采用上述技术方案,为阻燃纤维的制造工艺提供多种选择,使得不同方式编织成的阻燃纤维具有不同的特性,对于不同使用需求具有更好的适用性。

13.可选的,所述阻燃面料层由含有纤维素长丝的纱线与阻燃纱线交织或混织而成

14.可选的,还包括隔热面料层,所述隔热面料层设置于阻燃面料层的内侧。

15.通过采用上述技术方案,隔热面料层的设置用于降低外界的热量传递速度,当阻燃面料层受到外界高温影响时,阻燃面料层虽然不易燃烧,但热量容易向面料内侧传递,当阻燃织物穿着在人体上时,容易造成人体的烫伤,因此,隔热面料层的设置能够对外界的热量进行有效的阻挡,使得该阻燃面料的防护性能更好。

16.可选的,所述阻燃面料层的外侧设置有耐磨面料层。

17.通过采用上述技术方案,通过在阻燃面料层的外侧设置耐磨面料层,用以提高该阻燃织物的耐磨性能,继而保障该阻燃织物的使用寿命,使得阻燃面料层不易被磨损。

18.可选的,所述隔热面料层远离阻燃面料层的一面设置有由亲肤型纱线编织成的亲肤面料层,所述亲肤型纱线由涤纶长丝和纯棉纤维包芯制成。

19.通过采用上述技术方案,使得该阻燃织物更加适用人体使用,使得穿着佩戴的舒适性更好,亲肤型纱线由涤纶长丝和纯棉纤维包芯制成,不仅充分发挥涤纶长丝挺爽、抗折绉、易洗快干的优点,同时又可以发挥外包纯棉纤维吸湿好、静电少、不易起先起球的特点。使得织物易染色整理、穿着舒适,容易洗涤。

20.可选的,所述隔热面料层靠近亲肤面料层的一面贴合固定有ptfe薄膜。

21.通过采用上述技术方案,利用聚四氟乙烯塑料树脂的成孔特性,采用双向拉伸方法制成的微孔薄膜,该ptfe薄膜表面的微孔结构使水蒸气能通过,而水滴不能通过,具有良好的防水透湿功能;另外由于ptfe薄膜表面的微孔细小且在纵向呈现不规格的弯曲排列,因此又具有防风性和保暖性等特点。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.通过设置纤维素长丝和阻燃纤维,使得阻燃织物具有顺滑、轻薄以及阻燃等的综合特性,使用体验感更好;

24.2.通过设置隔热面料层,能够对外界的热量传递进行有效的阻挡,使得阻燃织物具有良好的隔热性能;

25.3.通过设置导湿面料层,使得阻燃织物具有良好的吸汗排湿的特性,使用者的穿着舒适度更好。

附图说明

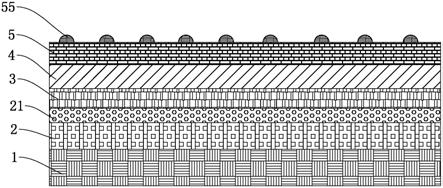

26.图1是本技术实施例的一种带有纤维素长丝的阻燃织物的整体结构示意图。

27.图2是本技术实施例中耐磨纱线的结构图。

28.附图标记说明:1、亲肤面料层;2、导湿面料层;21、ptfe薄膜;3、隔热面料层;4、阻燃面料层;5、耐磨面料层;51、线芯;52、包覆层;53、第一丝束;54、第二丝束;55、耐磨凸点。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种带有纤维素长丝的阻燃织物。参照图1,一种带有纤维素长丝的阻燃织物包括从内到外依次设置的亲肤面料层1、导湿面料层2、隔热面料层3、阻燃面料层4以及耐磨面料层5,相邻两个面料层之间通过聚氨酯胶粘接固定,使得该阻燃织物具有阻燃隔热、亲肤耐磨等综合特性。

31.参照图1,亲肤面料层1由亲肤型纱线混纺而成,亲肤型纱线由涤纶长丝和纯棉纤维短纤包芯制成,涤纶长丝作为纱芯,纯棉纤维通过包芯工艺包覆在涤纶长丝的外部,不仅能够充分发挥涤纶长丝挺爽、抗折绉、易洗快干的优点,同时又可以发挥外包纯棉纤维吸湿好、静电少、不易起先起球的特点,使得该阻燃织易染色整理、穿着舒适,容易洗涤。

32.参照图1,导湿面料层2由coolmax纤维编织而成,coolmax纤维横截面呈扁平的十字形结构,使得 coolmax纤维的表面形成四道沟槽,而coolmax纤维的特殊的的结构特点使得相邻纤维之间易于靠拢,并形成许多毛细效应强烈的细小芯吸管道,从而能够将汗水迅速向外排出,且coolmax纤维的异型截面使得纤维之间存在的空隙较大,从而导湿面料层2具有良好的透气性。且导湿面料层2远离亲肤面料层1的一面贴合固定有ptfe薄膜21,而聚四氟乙烯塑料树脂的成孔特性,使得通过双向拉伸方法制成的ptfe薄膜21具有细密的微孔结构,具有良好的透气排湿效果,而该ptfe薄膜21与导湿面料层2相互配合,有效提高阻燃面料的排汗导湿性能。

33.参照图1,隔热面料层3由对位芳纶纤维和nomex纤维混纺而成,nomex纤维具有较高的分解温度和良好的热稳定性,高温条件下不易熔融。对位芳纶纤维具有良好的强度、耐高温和耐腐蚀等特点,从而通过对位芳纶纤维和nomex纤维混纺而成的隔热面料层3具有良好的隔热、耐高温的特性。

34.参照图1,阻燃面料层由纤维素长丝和含有阻燃纤维的阻燃纱线制造而成,阻燃纤维包含阻燃腈纶纤维,阻燃纱线中含有阻燃腈纶纤维和纤维素长丝,阻燃纱线中的纤维素长丝和阻燃阻燃腈纶纤维之间通过倍捻、包芯、包覆、并线中的任意一种纱线工艺加工而成,本实施例中,阻燃纱线采用包覆工艺加工而成。阻燃面料层由含有纤维素长丝的纱线与阻燃纱线交织或混织而成,本实施例中,阻燃面料层采用混织而成。纤维素长丝的表面摩擦力的更小,使得阻燃面料层4更加顺滑;且纤维素长丝为连续的丝束,使得采用纤维素长丝编织的阻燃面料层4更加轻薄,而阻燃腈纶纤维本身的耐热阻燃的特性,再经过与纤维素长丝的混合编织,保障阻燃面料层4良好的阻燃特性。阻燃面料层4和隔热面料层3之间的相互配合,使得该阻燃织物具有良好的阻燃隔热的特性,更加适用于高温的作业环境。

35.参照图1和图2,耐磨面料层5由耐磨纱线编织而成,耐磨纱线包括线芯51、包覆在线芯51外侧的包覆层52以及螺旋绕卷在包覆层52外侧的第一丝束53和第二丝束54,第二丝束54位于第一丝束53的外侧,第二丝束54的螺旋绕卷方向与第一丝束53的螺旋绕卷方向相反,使得耐磨面料层5在不同方向均具有良好的耐磨性能,本实施例中,线芯51采用尼龙长丝,包覆层52采用聚氨酯涂覆在线芯51外周侧,第一丝束53采用聚酯纤维,第二丝束54采用聚乙烯纤维。且通过耐磨纱线编织成的耐磨面料层5管的表面形成有若干耐磨凸点55,当该阻燃织物与外界摩擦接触时,耐磨凸点55先进行摩擦接触,增加耐磨面料层5的局部厚度,进一步提高该阻燃织物的耐磨性能。

36.本技术实施例一种带有纤维素长丝的阻燃织物的实施原理为:当使用者穿戴本技术的阻燃织物并处于高温环境时,阻燃面料层4具有良好的耐高温和热稳定性,使得阻燃织

物不易出现高温变形或燃烧;而隔热面料层3能够对外界的热量进行一定的隔绝,降低热量传递的速度,使得使用者的不易被烫伤。而在高温环境中,使用者容易排出大量汗水,导湿面料层2和ptfe薄膜21对体表的汗水进行快速的排出,亲肤面料层1与体表接触,使得使用者的穿着使用感更好,而耐磨面料层5则有效提高织物的耐磨性能,不易损坏。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1