一种风电叶片耐高温保护膜的制作方法

1.本实用新型涉及薄膜技术领域,尤其是涉及一种风电叶片耐高温保护膜。

背景技术:

2.风能作为一种可再生的清洁能源被广泛开发和利用,多被应用于风力发电技术,风力发电是指通过风电机组将风的动能转化为电能的技术。风电叶片是风电机组的基础组成部分,制造风电叶片使用高强度树脂、玻璃纤维以及其他的添加剂加热固化而成,为了方便脱模及保护模型表面,有利于后道工序的进行,注塑前需在模具内壁设置一层薄膜,薄膜应具备耐高温和阻隔的性能。

3.现有技术,公开号为cn104669742a的专利公开了一种高阻隔防渗透薄膜材料,采用七层共挤吹膜工艺,生产出结构为pa/tie/pp/pvdc/pp/tie/pa的高阻隔防渗透薄膜材料。该薄膜的硬挺性不佳,影响产品固化后的成型,进一步影响使用性能。

4.因此,有必要对现有技术中的薄膜结构和性能进行改进。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种风电叶片耐高温保护膜。

6.为实现上述技术效果,本实用新型的技术方案为:一种风电叶片耐高温保护膜,为多层共挤膜,由表至里依次包括尼龙表层、耐高温层和尼龙内层,所述耐高温层包括聚丙烯层和高密度聚乙烯层,所述尼龙表层和尼龙内层均为均聚尼龙层。

7.为了提高高温层的耐高温性和硬挺性,有助于膜的稳定性,优选的技术方案:所述耐高温层为pp/hdpe/pp、或为pp/hdpe/hdpe/pp,或为pp/hdpe/pp/hdpe的层叠结构。

8.为了优化耐高温层的层厚,达到最优的耐高温性能,优选的技术方案:所述耐高温层的层厚占所述共挤膜总层厚的50~60%。

9.为了优化高密度聚乙烯层的层厚,优选的技术方案:所述高密度聚乙烯层的层厚占所述耐高温层总层厚的30~40%。

10.优选的技术方案:所述尼龙表层和耐高温层、耐高温层和尼龙内层之间通过粘接层连接。

11.为了进一步增强保护膜内层和表层的阻隔性能和防渗透性,优选的技术方案:所述尼龙表层为两层尼龙单元层,所述尼龙内层为两层尼龙单元层。

12.为了优化保护膜的膜厚,优选的技术方案:所述保护膜为九层共挤膜,所述耐高温层为聚丙烯层/高密度聚乙烯层/聚丙烯层的层叠结构,所述共挤膜的总厚为50~100微米。

13.为了提高粘接层的粘合强度,优选的技术方案:所述粘接层为马来酸酐改性聚乙烯和聚丙烯混合层。

14.本实用新型的优点和有益效果在于:

15.本实用新型风电叶片耐高温保护膜结构合理,通过耐高温层与均聚尼龙内层和表

层共同作用,提高保护膜的耐高温性和防渗透性;耐高温层中包括高密度聚乙烯层保证了保护膜的硬挺性,有助于生产产品的成型和品质;尼龙内层和表层与产品树脂亲和性不佳,易于保护膜从风电叶片的表面剥离,保持产品外观的清洁度。

附图说明

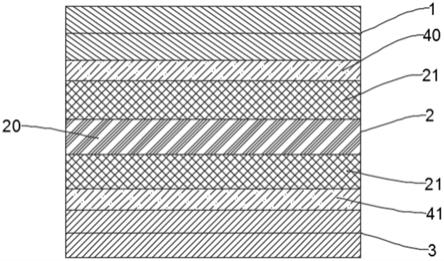

16.图1是本实用新型实施例1保护膜的结构示意图;

17.图2是本实用新型实施例2保护膜的结构示意图;

18.图3是本实用新型实施例3保护膜的结构示意图。

19.图中:1、尼龙表层;2、耐高温层;3、尼龙内层;20、高密度聚乙烯层;21、聚丙烯层;40、第一粘接层;41、第二粘接层。

具体实施方式

20.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

21.实施例1

22.如图1所示,风电叶片耐高温保护膜为九层共挤膜,粘接层包括第一粘接层40和第二粘接层41,由表至里依次包括尼龙表层1、第一粘接层40、耐高温层2、第二粘接层41和尼龙内层3,其中,尼龙表层1为两层尼龙单元层,尼龙内层3为两层尼龙单元层,耐高温层2为pp/hdpe/pp的层叠结构。

23.尼龙表层1和尼龙内层3均为均聚尼龙层,第一粘接层40和第二粘接层41均为马来酸酐改性聚丙烯和聚丙烯混合层

24.保护膜的总膜厚为70μm,其中,尼龙表层1为10.5μm、第一粘接层40为5μm、耐高温层2为39μm、第二粘接层41为5μm和尼龙内层3为10.5μm。其中,耐高温层2中聚丙烯层21的层厚相等,聚丙烯层21的层厚均为12.5μm,高密度聚乙烯层20的层厚为14μm;尼龙表层1的两层尼龙单元层层厚相等;尼龙内层3的两层尼龙单元层层厚相等。

25.实施例2

26.如图2所示,实施例2基于实施例1,区别在于,风电叶片耐高温保护膜为七层共挤膜,尼龙内层3和尼龙表层1均为单层,尼龙表层1的层厚为10.5μm,尼龙内层2的层厚为10.5μm,共挤膜的总膜厚70μm。

27.实施例3

28.如图3所示,实施例3基于实施例1,区别在于,风电叶片耐高温保护膜为九层共挤膜,耐高温层2为pp/hdpe/hdpe/pp的层叠结构,由表至里九层共挤膜的膜结构式为pa/tie/pp/hdpe/hdpe/pp/tie

29./pa/pa,耐高温层2为39μm,耐高温层2中聚丙烯层21的层厚相等,聚丙烯层21的层厚均为12.5μm,高密度聚乙烯层20的层厚相等,高密度聚乙烯层20的层厚均为7μm,尼龙表层1为10.5μm,保护膜的总膜厚为70μm。

30.实施例4

31.实施例4基于实施例1,区别在于,保护膜的总膜厚为100μm,其中,尼龙表层1为15μ

m、第一粘接层40为7μm、耐高温层2为56μm、第二粘接层41为7μm和尼龙内层3为15μm。其中,耐高温层2中聚丙烯层21的层厚相等,聚丙烯层21的层厚均为17.5μm,高密度聚乙烯层20的层厚为21μm;尼龙表层1的两层尼龙单元层层厚相等;尼龙内层3的两层尼龙单元层层厚相等。

32.对比例1

33.对比例1基于实施例1,区别在于,耐高温层2中未包括高密度聚乙烯层,耐高温层2为pp/pp的层叠结构,耐高温层2为39μm,其他层的层厚不变,共挤膜的总膜厚70μm。

34.对比例2

35.对比例2基于实施例1,区别在于,耐高温层2中仅包括聚丙烯单层,耐高温层2为pp的单层结构,耐高温层2为25μm,其他层的层厚不变,共挤膜的总膜厚56μm。

36.保护膜物理机械性能检测

37.1、拉伸强度测定:测试标准gb/t1040.3-2006;

38.2、断裂伸长率测定:测试标准gb/t1040.3-2006;

39.3、耐高温性:设定烤箱温度值180~185℃,将试样保护膜包裹树脂放入烤箱,烘烤5s,观察变化,若试样破裂或者变形严重,为不合格;若试样未破裂或者未变形,为合格。

40.4、氧气透过量:检测标准gb/t1038-2000。

41.实施例和对比例包装膜性能检测结果见下表:

[0042][0043][0044]

实施例1~4的耐高温性均大于180℃,氧气透过率小于50为合格产品。

[0045]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1