一种在线LVT面层的复合PVC地板及其设备的制作方法

一种在线lvt面层的复合pvc地板及其设备

技术领域

1.本实用新型涉及地板制造技术领域,具体为一种在线lvt面层的复合pvc 地板及其设备。

背景技术:

2.油压面皮制备工艺就是将耐磨层、彩膜、pvc中料通过高温高压设备压制而成,普通油压每台设备两个班需要8人,每天每台可进行的压制28-32批次,共2700张-3200张左右。

3.其中在生产压制过程中还需要大量的压纹板,复合pvc地板在表面面层施工中存在设备不稳定,对压辊缺乏调节等功能。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型公开了一种在线lvt面层的复合pvc 地板及其设备,以解决上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种在线lvt 面层的复合pvc地板及其设备,包括板体,所述板体分为在线面层、基材层和背垫层;

8.所述在线面层包括耐磨层、彩膜层和pvc挤出中料层材料,所述彩膜层设置在pvc挤出中料层材料的顶部,所述耐磨层设置在彩膜层的顶部;

9.所述基材层设置在pvc挤出中料层材料的底部;

10.所述背垫层设置在基材层的底部。

11.优选的,所述耐磨层的厚度为0.1-1mm。

12.优选的,所述pvc挤出中料层材料的厚度为0.5-5mm。

13.优选的,一种在线lvt面层的复合pvc地板加工设备,包括加工台,所述板体设置在加工台的一侧:

14.所述加工台的底部四角处设置有支撑柱,且加工台的表面设置有传送带,所述加工台的两侧设置有立柱,所述立柱的相对侧中间设置有连接杆,且连接杆的中部垂直设置有架体,所述连接杆的下方设置有压辊,所述压辊的两端分别设置有压块;

15.所述架体的一端设置有第一转辊,所述的另一端设置有第二转辊,所述第一转辊、第二转辊和压辊之间成三角设置;

16.所述立柱的竖直方向开设有导向槽,所述导向槽的内部与压块滑动设置,导向槽的底部设置有支撑弹簧,所述立柱的顶部贯穿设置有螺纹杆,所述螺纹杆的顶端连接有转盘,所述螺纹杆的底端与压块接触。

17.本实用新型公开了一种在线lvt面层的复合pvc地板及其设备,其具备的有益效果如下:

18.1、该在线lvt面层的复合pvc地板及其设备,改变了pvc地板的面层必须油压的现状,在线lvt面层和普通油压制备的面层质量一样,但无需冲切,原材料使用量更少,更没有耗材,生产时只需要根据板纹要求更换压纹辊,降低成本,提高生产效率。

19.2、该在线lvt面层的复合pvc地板及其设备,整条线两个班也只要需2人就可生产,设备只需要电加热,无需锅炉进行供热,生产过程的能耗少,降低了大约50%的制造成本,也更安全。

20.3、该在线lvt面层的复合pvc地板及其设备,耐磨层和彩膜层也无需提前裁切,在线贴合完成后,可以任意实现产品长度,提高了产品的柔性化生产。

附图说明

21.图1为本实用新型结构示意图;

22.图2为本实用新型结构局部结构示意图;

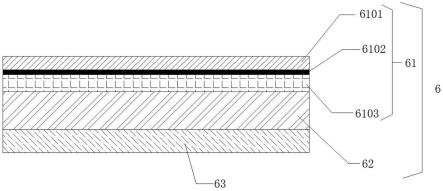

23.图3为本实用新型结构板体结构图。

24.图中:

25.1、加工台;101、支撑柱;2、传送带;3、立柱;

26.301、导向槽;302、支撑弹簧;303、螺纹杆;304、转盘;

27.4、架体;401、第一转辊;402第二转辊;5、压辊;501、压块;

28.6、板体;61、在线面层;62、基材层;63、背垫层;

29.6101、耐磨层;6102、彩膜层;6103、pvc挤出中料层材料。

具体实施方式

30.本实用新型实施例公开一种在线lvt面层的复合pvc地板,包括板体6,所述板体6分为在线面层61、基材层62和背垫层63;

31.所述在线面层61包括耐磨层6101、彩膜层6102和pvc挤出中料层材料 6103,所述彩膜层6102设置在pvc挤出中料层材料6103的顶部,所述耐磨层6101设置在彩膜层6102的顶部;

32.所述基材层62设置在pvc挤出中料层材料6103的底部;

33.所述背垫层63设置在基材层62的底部。

34.所述耐磨层6101的厚度为0.1-1mm。

35.所述pvc挤出中料层材料6103的厚度为0.5-5mm。

36.包括加工台1,所述板体6设置在加工台1的一侧,其特征在于:

37.所述加工台1的底部四角处设置有支撑柱101,且加工台1的表面设置有传送带2,所述加工台1的两侧设置有立柱3,所述立柱3的相对侧中间设置有连接杆,且连接杆的中部垂直设置有架体4,所述连接杆的下方设置有压辊 5,所述压辊5的两端分别设置有压块501;

38.所述架体4的一端设置有第一转辊401,所述的另一端设置有第二转辊402,所述第一转辊401、第二转辊402和压辊5之间成三角设置;

39.所述立柱3的竖直方向开设有导向槽301,所述导向槽301的内部与压块 501滑动设置,导向槽301的底部设置有支撑弹簧302,所述立柱3的顶部贯穿设置有螺纹杆303,所述

螺纹杆303的顶端连接有转盘304,所述螺纹杆303 的底端与压块501接触。

40.工作原理:该装置在进行加工制造时,板体6放置加工台1上的传送带2 上,启动传送带2,随着传送带2的运输与压辊5接触压辊5表面的在线面层 61进行加压接触,实现面层的处理;

41.首先将原材料加入双螺杆挤出机的内部,原材料具体为重钙、聚氯乙烯树脂、pvc环保热稳定剂、润滑剂、pe蜡、dotp、边角料磨粉料、cpe、炭黑和pvc加工助剂,挤出机共有7段控温点,温度设置为100-250℃,其挤出机出口模具口温度为150-250℃,通过挤出机将混料挤出成lvt。

42.该lvt通过五辊压延机形成厚度为0.5-5mm的lvt,五辊压延机中前4个辊的温度为150-250℃。五辊压延机中最后一个压辊为压纹辊,将pvc耐磨层 1、彩膜层2和lvt通过五辊压延机在线复合形成lvt面层,压纹钢辊的压力在5-15mpa,滚压速度在1-5m/min。辊压好的面皮会通过精密剪切成型。

43.将冲切的面皮回火、养生后,通过环保胶水进行与wpc基材进行贴合,胶水用量为30-80g/m2,贴合后用压机进行压贴,时间为6-24小时,压力为 5-15mpa。

44.最后将产品按一定规格进行分片开槽。

45.采用类似于挤塑spc基材的工艺制备面皮,即在挤塑lvt层过程中,通过具有纹路的压纹钢辊将耐磨层1和彩膜层2同时辊压lvt层上,就此完成了在线lvt面层的制备。该方法制备有以下几个优点:

46.1.在线lvt面层和普通油压制备的面层质量一样,但无需冲切,原材料使用量更少,更没有耗材,生产时只需要根据板纹要求更换压纹辊,降低成本,提高生产效率。

47.2.能耗降低:整条线两个班也只要需2人就可生产,设备只需要电加热,无需锅炉进行供热,生产过程的能耗少,降低了制造成本,也更安全。

48.3.工序简单:耐磨层1和彩膜层2也无需提前裁切,在线贴合完成后,可以任意实现产品长度,提高了产品的柔性化生产。

49.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1