一种高导热高频挠性覆铜板及其制备方法与流程

1.本发明涉及挠性覆铜板材料技术领域,具体涉及一种高导热高频挠性覆铜 板及其制备方法。

背景技术:

2.挠性覆铜板(fccl)是一种用于挠性印制电路板的基板材料,通常由挠性 绝缘基膜和金属箔组成。目前常用的软板基材主要包括聚酰亚胺(pi)和铜箔, 然而,由于pi和铜箔的介电常数和损耗因子较大、吸潮性较大且可靠性较差, 因此该种挠性覆铜板的高频传输损耗严重、结构特性较差,使其无法满足当前 的高频高速传输需求。材料的局限性和劣势推动了该领域新材料新工艺的发展, 具有低信号损失、轻量化、多功能化等特点的高频高速挠性覆铜板逐渐走入大 众的视野。

3.国内外为解决目前挠性覆铜板的上述问题,相继推出了低介电高性能挠性 覆铜板产品,这些产品具有较低的介电常数、高频损耗以及较高的剥离强度, 可很好的满足高频线路封装和载体(印制电路板)对高频微波挠性覆铜板的要 求,但是以目前的介电常数、高频损耗及剥离强度的水平仍不能满足通讯中信 号传输速度的要求,导致挠性覆铜板的应用范围窄。可见,提供一种应用范围 广的挠性覆铜板具有重要意义。

技术实现要素:

4.针对现有技术的上述不足,本发明提供了一种高导热高频挠性覆铜板及其 制备方法,该挠性覆铜板中,通过合理设计无机填料、树脂和橡胶的添加份量, 使得获得的挠性覆铜板具有良好的高导热和低磁性损耗性能,能够满足通讯信 号快速传输的需求;本发明提供的制备方法,使得获得的产品具有质量稳定性 高的优点。

5.本发明的技术方案如下:

6.一种高导热高频挠性覆铜板,包括粘胶层,所述粘胶层由胶水干燥后获得;

7.每100份所述胶水包括下述重量份数的组分:

8.无机填料20-35份、橡胶25-35份、树脂20-35份、固化剂、金属离子捕 捉剂、催化剂和分散剂。

9.进一步的,每100份所述胶水包括下述重量份数的组分:

10.无机填料27份、橡胶35份、树脂32份、固化剂、金属离子捕捉剂、催化 剂和分散剂;该组成的胶水,剥离强度高达1.42kgf/cm;胶水在该组成下,具 有最高的剥离强度。

11.进一步的,所述无机填料的粒径为3-6μm;无机填料在满足该范围内,获 得的挠性覆铜板的剥离强度在1.08-1.15kgf/cm之间、收缩率在0.02%-0.006% 之间,满足标准规定。

12.进一步的,所述胶水,制备方法为:将胶水组分投入到高速混合分散机中, 设定分散机的参数为:700r/m 0.5hr,850r/m 0.5hr,1000r/m 4hr,turn over adat the 4th hr,使得胶水组分呈阶梯式混成,获得的胶水流动性和均匀性最佳。

13.进一步的,所述无机填料为改性石墨烯,具体为在石墨烯表面包覆一层硅 烷偶联剂;改性石墨烯在降低石墨烯导电性能的前提下仍能够保留其良好的导 热性能。

14.进一步的,所述树脂为苯并噁嗪液晶聚合物类树脂,该类树脂具有优异的 耐弯折性、耐腐蚀性、耐热性并具有高强度和低介电性,可有效满足高频覆铜 板的要求。

15.上述高导热高频挠性覆铜板的制备方法,过程为:

16.(1)胶水涂布:采用挤出式喷涂工艺,首先将胶水输入涂布模头的贮液分 配腔中,经过条缝横向的匀化作用,在出口唇片处以液膜状铺展到被涂基体上; 然后控制压力,将胶水喷涂到基体上,并利用上涂布模头将涂料更均匀的涂在 膜上,使得涂层更加均匀,光滑;使用该种涂布方式,能够保障胶水涂布的均 匀性和粘胶层的厚度精度,实际厚度与预定厚度相差

±

1μm;

17.(2)压合:在涂布胶水后,将铜箔分别放在基体的上面和下面,控制压合 温度在350-390℃之间;

18.(3)收卷:使用自动收卷机,收卷机的发送张力为60n,收卷张力为60-70n, 完成收卷,获得挠性覆铜板。

19.进一步的,在步骤(2)的压合过程中,压合温度为350℃;此时产品的剥 离强度在1.4-1.5kgf/cm。

20.进一步的,在步骤(3)的收卷过程中,发送张力为60n、收卷张力为70n 时,挠性覆铜板的外观最好、尺寸最为稳定性。

21.相对于现有技术,本发明的有益效果在于:

22.1、通过设置无机填料、橡胶、树脂的比例,使得胶水具有良好的剥离强度, 从而在将该胶水用于挠性覆铜板生产中时,能够得到剥离强度高、耐热性、阻 燃性和极限爆板均满足要求的挠性覆铜板。

23.2、使用本发明提供的胶水制备的挠性覆铜板,具有粘胶层厚度均匀性高、 产品尺寸稳定性好的优点;且获得的产品具有良好的剥离强度、收缩率和耐焊 性,同时还具有高导热、低电磁损耗性能,能够满足电话和移动通信系统行业、 广播、电视、计算机等行业、汽车工业和医用设备等需求。

24.3、本发明提供的挠性覆铜板制备方法,具有制备过程简单易控、方法稳定 性好的优点,使用该方法制备的挠性覆铜板具有质量一致性高的优点。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领 域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。

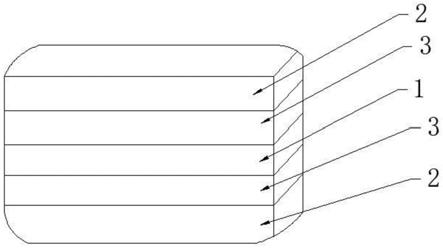

26.图1为实施例2挠性覆铜板结构示意图。

27.图中,1-pi层,2-铜箔层,3-粘胶层。

具体实施方式

28.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本 发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然, 所描述的实施例仅

仅是本发明一部分实施例,而不是全部的实施例。基于本发 明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所 有其他实施例,都应当属于本发明保护的范围。

29.本技术以下的实施例和对比例中,固化剂为dds,催化剂为咪唑类催化剂, 离子捕捉剂为iex-100;无机填料为改性石墨烯,具体为在石墨烯表面包覆一 层硅烷偶联剂;树脂为苯并噁嗪液晶聚合物类树脂。

30.本技术以下的实施例中,pi膜的厚度为10μm,铜箔厚度为12μm。

31.实施例1

32.按照下表1的配方制备25份不同重量组成的胶水,如下:

33.表1序号1-序号25胶水的组成

34.[0035][0036]

将上表1中的胶水组分按照下述方法制成胶水:将胶水组分投入到告诉混 合分散机中,采用机械分散法和化学分散法相结合,使用高速混合分散机,并 采用阶梯式混成分散方式提高胶水的粘度,设定参数为:700r/m 0.5hr,850r/m0.5hr,1000r/m 4hr,turn over ad at the 4th hr,避免胶水离开分散机后粒子重 新团聚。

[0037]

将序号1-序号25的胶水分别进行剥离强度测定,剥离强度测定使用剥离 强度测试仪,结果见表2,如下:

[0038]

表2序号1-序号25胶水的剥离强度测定

[0039]

组别剥离强度(kgf/cm)序号11.42序号21.40序号31.40序号41.39序号51.36

序号61.35序号71.39序号81.29序号91.18序号101.36序号111.33序号121.32序号131.28序号141.29序号151.27序号161.28序号171.35序号181.33序号191.31序号201.28序号211.37序号221.35序号231.18序号241.19序号251.17

[0040]

结合表2可以看出,本发明提供的胶水,具有良好的剥离性能。

[0041]

实施例2

[0042]

将实施例1提供的序号1、序号2和序号3的胶水分别应用在挠性覆铜板 的制备中,过程如下:

[0043]

(1)胶水涂布:采用挤出式喷涂工艺,首先将胶水输入涂布模头的贮液分 配腔中,经过条缝横向的匀化作用,在出口唇片处以液膜状铺展到被涂基体上; 使用涂布机,设置涂布机的压力为0.2mpa,将胶水喷涂到pi膜上,并利用上 涂布模头将涂料更均匀的涂在膜上,胶水的涂布厚度为6μm;

[0044]

(2)压合:在涂布胶水后,将铜箔分别放在基体的上面和下面,控制压合 温度为350℃;

[0045]

(3)收卷:使用自动收卷机,收卷机的发送张力为60n,收卷张力为70n, 完成收卷,获得挠性覆铜板;挠性覆铜板包括pi层、铜箔层和粘胶层;

[0046]

其中,粘胶层为胶水固化后获得,铜箔层有两层,一层铜箔层通过粘胶层 与pi层的上面连接,一层铜箔层通过另一粘胶层与pi层的下面连接,见图1;

[0047]

对序号1胶水制备的挠性覆铜板a、序号2胶水制备的挠性覆铜板b和序 号3胶水制备的挠性覆铜板c进行检测,结果见表3。

[0048]

表3挠性覆铜板a、挠性覆铜板b和挠性覆铜板c性能检测

[0049][0050]

结合表3可以看出,使用高剥离强度的胶水生产的产品,具有性能最为优 异,满足行业标准的规定。

[0051]

实施例3

[0052]

本实施例中,探讨了填料粒径变化对胶水性能的影响。

[0053]

在该实施例中,设置实验胶水a和实验胶水b;

[0054]

实验胶水a与实施例1中序号1胶水的区别在于,填料粒径为4μm;

[0055]

实验胶水b与实施例1中序号1胶水的区别在于,填料粒径为6μm。

[0056]

对比例1

[0057]

本对比例中,对比胶水a与实施例1中序号1胶水的区别在于,填料粒径 为10μm。

[0058]

将实施例3中的实验胶水a、实验胶水b及对比例1中的对比较水a用于 挠性覆铜板制备中,制备方法同实施例2,将使用实验胶水a获得的挠性覆铜 板d、使用实验胶水b获得的挠性覆铜板e、使用对比较水a获得的对比挠性 覆铜板a进行检测,并与序号1胶水制备的挠性覆铜板a的检测结果汇总,结 果见表4。

[0059]

表4挠性覆铜板a、对比挠性覆铜板a、挠性覆铜板d和挠性覆铜板e检测结果

[0060][0061]

结合表4可以看出,填料粒径对产品影响较大,在填料粒径10μm时,获 得的对比挠性覆铜板a的剥离强度不符合标准规定,可见,本发明中填料粒径 的设定对产品性能具有重要意义。

[0062]

实施例4

[0063]

本实施例中,使用的胶水为实施例1中序号1胶水;

[0064]

本实施例与实施例2中制备方法的区别在于,涂布厚度分别为4μm、8μm 和10μm,依次获得挠性覆铜板f、挠性覆铜板g和挠性覆铜板h;对挠性覆铜 板f、挠性覆铜板g和挠性覆铜板h进行检测并将检测结果与挠性覆铜板a汇 总,结果见表5。

[0065]

表5挠性覆铜板f、挠性覆铜板g和挠性覆铜板h性能检测

[0066][0067]

结合表5可以看出胶水的厚度对信号的传输速度和产品的粘接具有直接的 影响,通过表5可以看出,本发明提供的胶水厚度均能够满足信号传递的需求, 且胶水厚度在6μm时,产品的粘度、剥离强度、高频损耗等性能最为优异。

[0068]

实施例5

[0069]

本实施例中,使用实施例1中序号1胶水,采用与实施例2区别的压合温 度制备挠性覆铜板,压合温度分别为370℃、390℃,分别获得挠性覆铜板i、 挠性覆铜板j。

[0070]

对比例2

[0071]

本对比例与实施例5的区别在于,压合温度分别为310℃、330℃,分别获 得对比挠性覆铜板b、对比挠性覆铜板c。

[0072]

将实施例5和对比例2获得的产品进行检测,并与挠性覆铜板a的性能结 果汇总,结果见表6。

[0073]

表6挠性覆铜板i、挠性覆铜板j、对比挠性覆铜板b、对比挠性覆铜板c检测结果

[0074]

产品压合温度(℃)剥离强度(kgf/cm)对比挠性覆铜板b3100.87对比挠性覆铜板c3300.94挠性覆铜板a3501.34挠性覆铜板i3701.32挠性覆铜板j3901.16

[0075] 结合表6可以看出,在降低压合温度的情况下,产品的剥离强度变化较大, 不能满足标准需求,可见,压合强度对挠性覆铜板的制备具有重要意义。

[0076]

实施例6

[0077]

本实施例中,使用实施例1中序号1胶水,采用与实施例2区别在于,当 发送张力为60n、收卷张力为60n制备的产品为挠性覆铜板k。

[0078]

对比例3

[0079]

本对比例与实施例6的区别在于,当发送张力为60n、收卷张力为40n时, 制备的产品为对比挠性覆铜板d;当发送张力为60n、收卷张力为100n时, 制备的产品为对比挠性覆铜板e。

[0080]

将实施例6和对比例3获得的产品进行检测,并与挠性覆铜板a的性能结 果汇总,结果见表7。

[0081]

表7挠性覆铜板k、对比挠性覆铜板d、对比挠性覆铜板e检测结果

[0082][0083]

对比例4

[0084]

本对比例中,使用实施例1中序号1胶水,与实施例2的区别在于,当收 卷张力为70n、发送张力为30n时,制备的产品为对比挠性覆铜板f;当收卷 张力为70n、发送张力为40n时,制备的产品为对比挠性覆铜板g;当收卷张 力为70n、发送张力为100n时,制备的产品为对比挠性覆铜板h。

[0085]

将对比例4获得的产品进行检测,并与挠性覆铜板a的性能结果汇总,结 果见表8。

[0086]

表8对比挠性覆铜板f、对比挠性覆铜板h检测结果

[0087][0088]

结合表7和表8可以看出,挠性覆铜板在制备过程中,发送张力和收卷张 力对产品的外观和尺寸稳定性及性能会产生较大的影响。因此,选择适合的发 送张力和收卷张力对产品生产来说非常重要。

[0089]

实施例7

[0090]

采用与实施例2相同的方法,使用实施例1提供的序号1胶水制备挠性覆 铜板5批次,并将5批次的产品进行剥离强度实验,与实施例2的挠性覆铜板 a剥离强度汇总,结果见表9。

[0091]

表9不同批次间的剥离强度检测

[0092]

编号批次1批次2批次3批次4批次5挠性覆铜板a剥离强度(kgf/cm)1.311.351.301.331.341.34

[0093]

结合表9可以看出,同一胶水组成制备的产品剥离强度差异小,表明使用 本发明的制备方法稳定性高、重复性强。

[0094]

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不 限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对 本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明 的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可 轻易想到变化或替换,都应涵盖在本

发明的保护范围之内。因此,本发明的保 护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1