一种矿石安全开采方法与流程

1.本发明涉及矿山开采技术领域,具体而言,涉及一种矿石安全开采方法。

背景技术:

2.在建筑、隧道、矿山施工中,炸药爆破破岩较普遍应用,炸药爆破安全性风险较大,对于操作者素质要求高。爆破破岩中,液态二氧化碳冷爆破是一种较新较好的技术,其工作原理是将液态的二氧化碳(惰性气体)装入爆破管内,爆破时管内的加热棒通电产生的热能,使液态二氧化碳瞬间气化膨胀,高压气体破坏爆裂片并从泄气孔冲出,作用于爆裂管四周的孔壁上,产生“爆炸”现象,将岩石分裂和破碎。本发明液态二氧化碳聚合水袋爆破致裂器是利用液态二氧化碳受热汽化膨胀,快速释放高压气体并进一步对外环套水袋释放足够的爆破能量,叠加形成水楔冲击力破裂矿岩石的装置,取代传统矿石开采或深孔预裂爆破中的雷管炸药,克服了用炸药爆破开采和预裂中危险性高、矿体粉碎、有害粉尘弥漫等缺点,具有不产生火花、无炮烟、爆破威力大、节约费用、可反复使用等优点,是传统炸药和一般液态二氧化碳爆裂的理想替代方法和设备。

3.目前,在金等矿体和地质条件复杂的工作面开采过程中,炸药爆破是主要破岩方式。现有技术中,炸药爆破开采方法的开采效率低,具有运输不便、储存、操作不当极易爆炸的隐患。

技术实现要素:

4.本发明的目的在于提供一种矿石安全开采方法,其能够实现工作面落矿,具有爆破威力大、抛矿量多和工人的劳动少的优点。该采矿方法能够提高矿石的出块率,爆炸后水雾降低爆破粉尘比率,避免常规爆破烟尘中毒、意外爆炸的隐患。

5.本发明的实施例是这样实现的:

6.本技术实施例提供一种矿石安全开采方法,包括如下步骤:

7.s1,开设爆破钻孔:

8.在开拓工作面开设多个爆破钻孔,多个爆破钻孔位于与工作面洞壁平行的竖直平面内,包括位于矿层顶板与矿层交界面处的爆破钻孔,和底板与矿层交界面处的爆破钻孔,以及位于矿层内部的爆破钻孔;

9.s2,开设水袋空孔:

10.在爆破钻孔与工作面岩壁中间的竖直平面内,沿工作平面倾斜设置多个空孔,多个空孔彼此间隔,多个空孔内置水袋,包括位于矿层顶板与矿层交界面处的空孔,和矿层底板与矿层交界面处的空孔,以及位于矿层中间隔排层位的空孔;

11.s3,进行爆破:

12.在s1步骤中,每个爆破钻孔内安装液态二氧化碳致裂器,每个二氧化碳致裂器与爆破钻孔内均设置有水袋,并采用橡胶封孔器或封孔泥对爆破钻孔进行封孔;将二氧化碳致裂器通过导线与发爆器连接,启动发爆器;

13.s4,装扒矿:

14.在气、水合力爆破冲击作用下,被破坏的矿体落下;

15.s5,运矿石循环开采:

16.将矿石运出,重复s1-s4步骤,直至整个工作回采完毕。

17.在本发明的一些实施例中,上述s1步骤中,爆破钻孔ⅰ和爆破钻孔ⅱ与工作面岩壁处的距离为1-2.5m。

18.在本发明的一些实施例中,上述s3步骤中,水袋设置有环体,二氧化碳致裂器设置于环体中。

19.在本发明的一些实施例中,上述s1步骤中,爆破钻孔的直径为75-120mm。

20.在本发明的一些实施例中,上述s1步骤中,多个爆破钻孔交错设置,爆破钻孔的倾斜角度小于16度。

21.在本发明的一些实施例中,上述s1步骤中,多个爆破钻孔之间的间距为1-2.5m。

22.在本发明的一些实施例中,上述s2步骤中,空孔的直径为75-120mm。

23.在本发明的一些实施例中,上述s2步骤中,多个空孔之间的间距为1-2.5m。

24.在本发明的一些实施例中,上述s2步骤中,二氧化碳致裂器包括爆裂管和填充于爆裂管内部的二氧化碳,二氧化碳的含量为0.7-1.7kg。

25.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

26.本发明针对金矿及围岩倾角较大、地质条件复杂的开采工作面,采用液态二氧化碳以及水袋爆破的采矿方法,实现工作面落矿石,爆破威力大、安全,抛石量多、块大、抛出距离短,减少工人的劳动力。此外,爆破粉尘比率明显降低,极大降低了炸药废气及粉尘安全隐患。进一步的,二氧化碳致裂器可重复使用,采矿成本低,尤其适用矿层倾角较大、地质条件复杂的工作面开采。本发明方法具有广泛的应用前景,与传统的炸药爆破相比,可提高矿石开采效率以及矿石出块率,且更安全。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

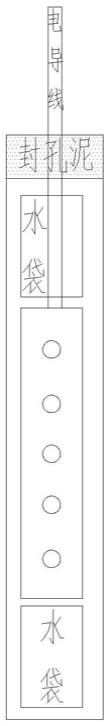

28.图1为本发明实施例爆破钻孔的示意图;

29.图2为本发明实施例环体的示意图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

31.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通

技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

33.在本发明实施例的描述中,需要说明的是,若出现术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,若出现术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.此外,若出现术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

35.在本发明实施例的描述中,若出现术语“多个”代表至少2个。

36.在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

37.实施例

38.如图1-图2,所示为本发明的实施例。

39.本实施例提供一种矿石安全开采方法,包括如下步骤:

40.s1,开设爆破钻孔:

41.在主要开拓工作面开设多个爆破钻孔,多个爆破钻孔设置于与工作面洞壁平行的竖直平面内,包括在矿层的顶板与矿层的交界面处的爆破钻孔,和矿层的底板与矿层的交界面处的爆破钻孔,以及位于矿层内部的爆破钻孔,爆破钻孔与工作面岩壁处的距离为1-2m,即循环进尺为1-2m。

42.s2,开设水袋空孔:

43.在爆破钻孔与工作面岩壁中间的竖直平面内,沿工作面倾斜设置多个空孔,多个空孔彼此间隔,多个空孔均内置水袋,空孔起导向及加强水楔破岩作用,其中包括位于矿层的顶板与矿层的交界面处的空孔,矿层的底板与矿层的交界面处的空孔,以及位于矿层中间隔排层位的空孔。

44.s3,进行爆破:

45.在s1步骤中,所设置的每个爆破钻孔内安装液态二氧化碳致裂器,每个二氧化碳致裂器以及爆破钻孔内均设置水袋,并采用橡胶封孔器或封孔泥进行封孔;将二氧化碳致裂器连接导线后启动发爆器,使各爆破钻孔内的液态二氧化碳致裂器延时(或同时)发生爆破,此时爆破钻孔内的水袋在高爆压强下增加了环圆周各角度水楔切割力。

46.在本实施例中,二氧化碳致裂器包括爆裂管和填充于爆裂管内部的二氧化碳,二氧化碳的含量为0.7-1.7kg。爆裂管的数量与爆破钻孔的深度而定。

47.与二氧化碳致裂器绑定的水袋均设置有一个环体,二氧化碳致裂器套在环体内;此处钻孔内可以由下至上设置两个水袋,靠近钻孔底部的水袋的水量大于另一个水袋的水量。

48.在每个二氧化碳致裂器内注入二氧化碳,充装设备包含储气罐、充装机、充装架和拆装机,采用橡胶封孔器,或者使用电动注浆泵向爆破钻孔中注入快干凝胶或水泥浆,水泥浆的水灰比为0.6:1,或用聚氨酯封闭爆破钻孔。连接导线后,确保所有人员撤离起爆工作面150-200m后,检查现场无人后,倒计时起爆,各爆破钻孔延时间隔为1-2s,使前次爆破产生充分形成的临空面,并压裂周围的水袋空孔,从而保证后续爆破钻孔的效率和效果,使各爆破钻孔内的液态二氧化碳加热气化,冲击在环体套合的水袋同时发生水楔爆破力叠加致裂矿体。

49.s4,装扒矿:

50.在气、水合力爆破冲击作用下,被破坏的矿体(或岩体)落下。爆破后至少等待15分钟方可进入爆破现场检查,进入前关闭起爆器,将母线从电源上取下并扭成短路状态,确认无拒爆和盲炮,加强爆破现场通风,待有害气体浓度低于安全值后可发出警戒解除信号。

51.爆破效果应满足如下要求:硬岩无剥落;中硬岩基本无剥落;软弱围岩无大的剥落或坍塌。

52.s5,运矿石循环开采:

53.将矿石运出,重复步骤1-4,直至整个工作面回采完毕。

54.在s1步骤中,爆破钻孔的直径为75-120mm。在实际操作时,其个数根据矿体大小而设置,钻孔与钻孔之间的距离根据岩石硬度而设定,岩石硬度越大,则多个钻孔之间的间距越小。

55.在本实施例中,爆破钻孔与爆破钻孔之间的间距为1-2.5m,比传统炸药管0.5m的间距更节省爆破钻孔。岩石硬度为6-8时,各个爆破钻孔的孔距设置为1.5-2.5m,孔数要求4-6个/10m2;岩石硬度为8-10时,各个爆破钻孔的孔距设置为1-1.5m,孔数要求7-9个/10m2。

56.爆破钻孔的倾斜角度略小于16度,钻孔时每个钻孔应彼此错位,避免平行爆孔反向对冲消耗能量;

57.在s2步骤中,多个空孔的直径均为75-120mm,多个空孔之间的间距为1-2.5m。

58.综合上述,据爆破环境和岩石硬度不同确定了合适的孔径和孔距,且根据爆破钻孔的深度可放置一个或多个爆裂管,爆裂管中间填入了足量的二氧化碳以及环体水袋助力裂解,采用爆裂管引线并联和串联相结合的方式以及顺孔延时起爆方式,因此能够极大提升叠加爆破效果。起爆器以及环体水袋共同产生的水楔作用,加强了爆破力,减少了二氧化碳用量和钻孔数。

59.综上,本发明的实施例提供一种矿石安全开采方法至少具有以下有益效果:

60.其一,本发明使用液态二氧化碳致裂器以及水袋,在地质条件复杂的炮采工作面对矿石等进行爆破开采,避免了传统炸药爆破开采效率低、具有爆炸后毒气隐患等安全隐患问题。

61.其二,爆破钻孔的布置方式,由炸药爆破的、与工作面矿石壁垂直的数量较多短钻孔,转变液态二氧化碳与水袋爆破的、与工作面矿层岩石壁平行及微调角度(小于垂直面16度)的数量较少的爆破钻孔,有助于工作效率的提高,节约费用。该爆破开采方法抛石量多、

出块率高、抛出距离短、爆破粉尘比率低,减少工人劳动强度,不易造成放炮崩落伤人事故的发生。

62.其三,在矿层顶底板设置的空孔可以使得爆破裂隙沿边界较为平整,同时减少工作面多余开采毛石,保证工作面顶板平整,利于顶板支护。在矿层中间层位间隔设置水袋填充空孔,促进矿体爆破裂隙发育,提高爆破效果,节约费用。

63.其四,本发明可适用复杂条件下的金矿地下或地表开采,对开采条件的适用性较强,尤其适用于矿体硬度大、地质条件复杂的工作面的开采。也可应用于其他有色金属或非金属资源的开采或其他破岩建设工程,爆孔钻孔的间距根据岩石硬度调整。

64.其五,本发明工艺较为简单,可操作性强,对保障金矿安全高效开采、节约成本、环保、提高效益等方面具有一定作用,具有广泛的应用前景,与传统的炸药爆破相比,可提高金矿开采效率,提高矿石出块率。

65.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

66.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其它的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1