一种节能均热电热面料、其制备方法及电热毯、坐卧具与流程

1.本发明属于新材料技术领域,涉及一种节能均热特性的电热面料、其制备方法,以及具有节能均热面料的电热毯、坐卧具。

2.

背景技术:

3.黑磷是具有层堆叠蜂窝状结构的无机半导体材料,是直接带隙p型半导体,其带隙值在0.33-0.39ev之间,少层黑磷具有103-105的电流开关比。研究表明,在垂直于磷烯平面的方向上施加压缩应力,可导致磷烯从直接带隙半导体向间接带隙半导体转变,沿磷烯法向的应变可减小其带隙宽度,实现半导体到金属的物性的转变;当应变为 3.32%时,黑磷烯由直接带隙半导体变为间接带隙半导体;应变为 13.35%时,黑磷烯从半导体转变为导体。研究学者基于第一性原理,计算发现了黑磷烯的带隙可以由外应力调节,因此黑磷烯的电导率、静态介电常数等与带隙相关的各项性质会随着外应力的变化而发生变化,此种特性表明黑磷烯具有优异的压敏性能。此外,黑磷还具有高的热电阻值,较高的赛贝克系数、极低的热导率和电阻率,使其具有优秀的热电性能,从而有助于设计出高性能的热电器件。

4.纳米金属氧化物是一种多功能新型材料,非欧姆特性优良、响应时间快、通流容量大、漏电流小,具备优异的压敏特性。石墨烯具有优异的导电性,能够赋予原本绝缘的材料以导电性,但这往往需要较高的石墨烯填充率,且石墨烯本身压敏性较弱,对外界压力不够敏感。

5.目前,电热膜由于其发热速度快,发热温度均匀,使用方便,能源利用效率高等特点越来越受到人们的喜爱,尤其是在冬季没有供暖的南方地区更是成为人们的广泛需求。但是目前,市场上的电热膜为开关控制的整体发热,开关打开后,电热膜整个发热面都开始发热,即使是与人体不接触的区域也处于发热状态,但是这些区域的发热并没有传递给人体,而是以热辐射的形式浪费掉了,从而导致能耗提高,尤其是坐垫、床垫等电热膜存在大量不与人体接触的区域,浪费的热量更多。专利cn201921407635.8)公开了一种恒温复合结构和恒温垫,恒温复合结构包括:相变复合材料层,构造为从热量提供层吸收热量发生相变以储存热量,并通过逆相变过程释放热量以维持恒温;所述热量提供层,设置在所述相变复合材料层一侧,构造为向所述相变复合材料层提供热量;以及热量反射层,设置在所述热量提供层远离所述相变复合材料层的一侧,构造为反射所述热量提供层以及所述热量提供层释放的热量。然而其也存在热量提供层全面加热,浪费能量的问题。因此,如何利用新型材料制备一种能够将热量精准传递给人体,减少无效发热的电热膜对提高热量利用率,降低能耗具有重要意义。

技术实现要素:

6.本发明的主要目的在于提供一种节能均热电热面料、其制备方法,以及具有节能均热特性的电热面料的电热毯、坐卧具,进而克服现有技术中的不足。

7.为实现前述发明目的,本发明采用的技术方案包括:本发明实施例提供了一种节能均热电热面料,包括织物层、相变层和电热膜,所述电热膜的发热层具有压力敏感特性,所述发热层包括如下组分:聚氨酯树脂95-98wt%,石墨烯2-5wt%,黑磷/金属氧化物纳米复合材料0.01-0.5wt%。

8.进一步的,电热膜还包括设于所述发热层两侧的下保护层和上保护层,以及贴敷于发热层的电极和引出的导线。

9.进一步的,所述石墨烯的厚度为1-10nm,片径为0.5-10 μm,氧含量小于0.1wt%。

10.进一步的,所述黑磷/金属氧化物纳米复合材料中黑磷和金属氧化物的质量比例为0.1-10,复合材料的粒径范围为10-100nm。

11.进一步的,所述相变层为水合相变材料或蜡质相变材料制备而成。

12.进一步的,所述相变层为导热材料包覆相变微胶囊制成。

13.进一步的,所述相变层的相变温度为20℃至45℃,维持恒温时间小于等于8小时;根据不同应用场景下的具体需求,可以选择不同相变温度的相变材料。

14.进一步的,所述黑磷/金属氧化物纳米复合材料的制备方法为高能球磨法,球磨气氛为氩气,球磨转速为500-1000r/min,球磨时间为5-15h。

15.进一步的,所述金属氧化物为纳米氧化锌、纳米氧化铝、纳米二氧化钛或纳米氧化锆中的一种或多种混合。

16.在一些较为具体的实施方案中,所述具有节能均热电热面料的制备方法,包括如下步骤:1)将黑磷/金属氧化物纳米复合材料均匀分散于除去氧气后的去离子水中,得到黑磷/金属氧化物纳米复合材料分散液,所述的分散液浓度为1-10mg/ml;2)将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到的分散液中石墨烯的浓度为50-100mg/ml;3)将所需质量的水性聚氨酯乳液添加于2)中制备得到的分散液中,进一步分散均匀,得到水性浆料;所述的水性聚氨酯固含量为30-60%;4)将水性浆料采用刮涂的方式,在离型膜上刮出特定厚度的湿膜,并在加热条件下,将湿膜烘干,得到干膜;湿膜厚度为200-800μm;湿膜烘干温度为60-100℃;所述步骤1)-4)均在充满惰性气体的手套箱中进行;5)在4)中制备得到的干膜的上下表面,分别印刷上完整的金属导电浆料层,烘干后,作为发热电极,在上下层分别引出导线,供连接电源;表面含有金属电极和导线的干膜即为发热层;所述金属导电浆料为导电银浆、导电铜浆、导电铝浆中的任意一种;所述烘干温度为100-150℃;6)在步骤5)制得的电热膜发热层上依次设置相变层和织物即得到节能均热电热面料。

17.在一些较为具体的实施方案中,所述步骤4)中还包括将下保护层、发热层、上保护层通过热压的方式进行贴合。

18.进一步的,所述上保护层和下保护层均为单面覆有热熔胶的pet膜、pi膜、腈纶纤维布和尼龙纤维布;贴合温度为120-160℃。

19.本技术还提供一种电热毯,所述电热毯包括上述的节能均热电热面料。

20.本技术还提供一种坐卧具,所述坐卧具上至少一接触或支撑人体的位置设有上述

节能均热电热面料。

21.本发明的思路在于利用纳米黑磷和金属氧化物优秀的压敏性,使黑磷/金属氧化物纳米复合材料能够将二者的特性结合起来,进一步提升压敏性能,再将黑磷/金属氧化物纳米复合材料与石墨烯相结合,能够同时发挥石墨烯的导电性和复合材料的压敏性,在大大降低石墨烯填充率的同时,使其具有压敏性;同时利用相变材料的特性,有效储能和均匀散热,防止局部过热和能量散失和浪费。

22.与现有技术相比,本发明的优点包括:1)本发明节能均热电热面料的发热层中石墨烯含量略低于其在聚氨酯中的渗滤阈值,在通常状态下,石墨烯片层并未形成完整的导电通路,此时发热层处于绝缘状态,通电后发热层不发热;当外界施加一定压力后,发热层受压出现弹性变形,石墨烯片层相互接近,形成完整的导电网络,使发热层的电阻极剧下降,通电后电流能够流过发热层,使发热层发热;当外界压力消失后,发热层回弹,层内石墨烯片层恢复原状,导电通路断裂,发热层电阻上升,停止发热;本发明提供的节能均热电热面料能够根据外界压力的变化,实时发热,存在外界压力的部分发热,而不存在外界压力的部分不发热,能够大幅降低能耗,节省电力。

23.1)本发明将黑磷/金属氧化物纳米复合材料添加进聚氨酯/石墨烯导电膜中。黑磷为典型的半导体材料,具有极高的电流开关比,且在感受到压力的情况下,黑磷能够快速的由半导体转变为导体,此种性能能够极大的提升本发明中发热层的压力敏感性,添加黑磷后,其压敏性与传统的压敏导电材料相比出现大幅提升,此外,黑磷具备优秀的热电效应,能够有效将电能转化为热能,提升发热效率。纳米金属氧化物具有较强的压敏特性。将纳米黑磷和纳米金属氧化物进行复合能够充分两者的独特性能,所制备的复合材料具有极强的半导体性能、热电性能以及压敏特性,将其添加进相关材料中,能够有效提升压敏材料及产品的热电及压敏性能。

24.2)黑磷/金属氧化物纳米复合材料具有较强的纳米效应,有助于提升石墨烯在聚氨酯树脂中的分散,此外纳米材料的表面效应和纳米尺寸效应能够明显改善聚氨酯/石墨烯膜的韧性、耐热性以及抗老化性,增加节能均热电热面料的使用寿命。

25.3)相变层具有良好的储能和均匀散热效果,防止压力敏感发热层局部温度过高,同时使得热量得到充分利用,获得持续保温效果,在节能环保的同时让使用者获得更舒适的体验。

附图说明

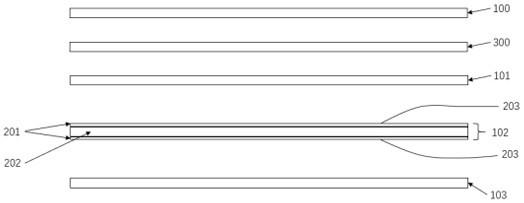

26.图1是本发明实施例1-4的节能均热电热面料结构示意图;图2是本发明实施例5的节能均热电热面料结构示意图;图3为本发明实施例1-4和对比例1所制备试样发热层的电阻与压力关系曲线图。

27.其中,100为织物,101为上保护层,102为发热层,103为下保护层,201为金属浆料电极,202为压力敏感层,203为与电极相连接的导线,300为相变层。

具体实施方式

28.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的

技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

29.本发明实施例提供了一种节能均热电热面料,包括如下结构:织物、发热层以及贴敷于发热层的电极和引出的导线;发热层包括如下组分:聚氨酯树脂95-98wt%,石墨烯2-5wt%,黑磷/金属氧化物纳米复合材料0.01-0.5wt%。

30.在一些较为具体的实施方案中,所述的节能均热电热面料的制备方法包括如下步骤:(1)取黑磷比金属氧化物质量比为0.1-10的两种物质置于充满氩气的球磨罐中,以500-1000r/min的转速球磨5-15h,得到粒径范围为10-100nm的黑磷/金属氧化物复合材料;(2)在充满惰性气体的手套箱中,将黑磷/金属氧化物纳米复合材料均匀分散于除去氧气后的去离子水中,得到浓度为1-10mg/ml的分散液;随后将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到浓度为50-100mg/ml的石墨烯分散液;将适量的固含量为30-60%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为200-800μm的湿膜,并在60-100℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的金属导电浆料层,在100-150℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用120-160℃的热压贴合方式,将下保护层、发热层、上保护层进行贴合,即可得到所述的电热膜。

31.(4)在步骤5)制得的电热膜上依次设置相变层和织物即得到节能均热电热面料。

32.以下将结合具体实施例对该技术方案、其实施过程及原理等作进一步的解释说明。

33.实施例1一种具有节能均热电热面料的制备方法,包括如下步骤:(1)取黑磷比纳米氧化锌质量比为0.1的两种物质置于充满氩气的球磨罐中,以1000r/min的转速球磨5h,得到粒径范围为80nm的黑磷/氧化锌复合材料;(2)在充满惰性气体的手套箱中,将黑磷/氧化锌纳米复合材料均匀分散于100ml除去氧气后的去离子水中,得到浓度为1mg/ml的分散液;随后将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到浓度为50mg/ml的石墨烯分散液;将200g固含量为60%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为200μm的湿膜,并在100℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的导电银浆层,在100℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用120℃的热压贴合方式,将上表面含有热熔胶的pet膜作为下保护层、发热层、下表面含有热熔胶的pet膜作为上保护层进行贴合,即可得到所述的电热膜;在电热膜上设置相变层和织物层即得到节能均热电热面料。

34.对比例1(1)在充满惰性气体的手套箱中,将所需质量的石墨烯分散于100ml去除氧气后的去离子水中,得到浓度为50mg/ml的石墨烯分散液;将200g固含量为60%水性聚氨酯乳液添

加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为200μm的湿膜,并在100℃条件下,将湿膜烘干,得到干膜;(2)在干膜的上下表面,分别印刷上完整的导电银浆层,在100℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用120℃的热压贴合方式,将上表面含有热熔胶的pet膜作为下保护层、发热层、下表面含有热熔胶的pet膜作为上保护层进行贴合,即可得到所述的电热膜;在电热膜上织物层即得到电热面料。

35.实施例2(1)取黑磷与纳米氧化铝质量比为1:1的两种物质置于充满氩气的球磨罐中,以600r/min的转速球磨7h,得到粒径范围为100nm的黑磷/氧化铝复合材料;(2)在充满惰性气体的手套箱中,将黑磷/氧化铝纳米复合材料均匀分散于100ml除去氧气后的去离子水中,得到浓度为2mg/ml的分散液;随后将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到浓度为60mg/ml的石墨烯分散液;将260g固含量为50%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为400μm的湿膜,并在80℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的导电铜浆层,在120℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用180℃的热压贴合方式,将上表面含有热熔胶的pi膜作为下保护层、发热层、下表面含有热熔胶的pi膜作为上保护层进行贴合,即可得到所述的电热膜;在电热膜上设置相变层和织物层即得到节能均热电热面料。

36.实施例3(1)取黑磷与纳米二氧化钛质量比为5:1的两种物质置于充满氩气的球磨罐中,以800r/min的转速球磨10h,得到粒径范围为30nm的黑磷/二氧化钛复合材料;(2)在充满惰性气体的手套箱中,将黑磷/二氧化钛纳米复合材料均匀分散于100ml除去氧气后的去离子水中,得到浓度为5mg/ml的分散液;随后将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到浓度为70mg/ml的石墨烯分散液;将350g固含量为40%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为500μm的湿膜,并在80℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的导电铝浆层,在150℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用140℃的热压贴合方式,将上表面含有热熔胶的腈纶纤维布作为下保护层、发热层、下表面含有热熔胶的尼龙纤维布作为上保护层进行贴合,即可得到所述的电热膜;在电热膜上设置相变层和织物层即得到节能均热电热面料。

37.实施例4(1)取黑磷与纳米氧化锆质量比为10:1的两种物质置于充满氩气的球磨罐中,以500r/min的转速球磨15h,得到粒径范围为10nm的黑磷/氧化锆复合材料;(2)在充满惰性气体的手套箱中,将黑磷/氧化锆纳米复合材料均匀分散于100ml除去氧气后的去离子水中,得到浓度为10mg/ml的分散液;随后将所需质量的石墨烯分散于

上述纳米复合材料分散液中,得到浓度为100mg/ml的石墨烯分散液;将600g固含量为30%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为800μm的湿膜,并在60℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的导电铝浆层,在130℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用160℃的热压贴合方式,将上表面含有热熔胶的腈纶纤维布作为下保护层、发热层、下表面含有热熔胶的尼龙纤维布作为上保护层进行贴合,即可得到所述的电热膜;在电热膜上设置相变层和织物层即得到节能均热电热面料。

38.实施例5(1)取黑磷与纳米氧化锆质量比为10:1的两种物质置于充满氩气的球磨罐中,以500r/min的转速球磨15h,得到粒径范围为10nm的黑磷/氧化锆复合材料;(2)在充满惰性气体的手套箱中,将黑磷/氧化锆纳米复合材料均匀分散于100ml除去氧气后的去离子水中,得到浓度为10mg/ml的分散液;随后将所需质量的石墨烯分散于上述纳米复合材料分散液中,得到浓度为100mg/ml的石墨烯分散液;将600g固含量为30%水性聚氨酯乳液添加于上述分散液中,进一步分散均匀,得到水性浆料;将水性浆料采用刮涂的方式,在离型膜上刮出厚度为800μm的湿膜,并在60℃条件下,将湿膜烘干,得到干膜;(3)在干膜的上下表面,分别印刷上完整的导电铝浆层,在130℃烘干后,作为发热电极,在上下层分别引出导线,供连接电源;所述的表面含有金属电极和导线的干膜即为电热膜的发热层;采用160℃的热压贴合方式,将含有热熔胶的绝缘导热布、相变层、发热层进行贴合,即可得到节能均热电热面料。

39.表1 实施例和对比例所制备电热膜发热层的工作寿命测试结果(测试方法:gb/t 7287-2008 第22章模拟寿命试验法试验时间60小时)

试样发热层实施例1对比例1实施例2实施例3实施例4试验前电-热辐射转换效率(%)82.178.880.782.982.6试验前电-热辐射转换效率(%)75.370.374.176.276.8试验后占试验前百分比(%)91.789.291.891.993

对实施例1-4即对比例1的电热膜的发热层进行了老化测试,表1测试结果表明实施例试样发热层在经过模拟老化试验后,电-热转换效率均为试验前的90%以上,而对比例的此项数值为89.2%,低于90%,这反映出相较于对比例,实施例试样发热层的老化寿命明显提高。

40.从图2的结果可以看出,随着外界压力的增加,实施例和对比例的试样发热层的电阻都出现了不同程度的降低,但对比例1的下降幅度最小,当压力为40n时,电阻由550ω下降至300ω左右,继续增加压力,电阻只出现了略微的下降;而实施例1-4的试样发热层在更小的压力下,电阻即出现了明显的下降,且电阻的下降幅度更大,由500ω以上下降至60ω左右,显示出了更加明显的压力敏感特性,且与对比例相比在较小的压力下,即可显示出压力敏感特性,这表明黑磷/金属氧化物纳米复合材料有效的提升了电热膜的压力敏感特性。

41.应当理解的是,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1