一种增强型复合材料褶皱通道夹芯结构及其制备方法和应用

1.本发明涉及复合材料技术领域,具体涉及一种增强型复合材料褶皱通道夹芯结构及其制备方法和应用。

背景技术:

2.先进复合材料因比强度高、比刚度高及材料可设计性强等优良特性,已广泛应用于航空航天等领域。纵观近40年来的发展,飞机结构中复合材料的使用比例已从早期的5%左右提高到现在的50%以上,同时由于复合材料优良的耐腐蚀和耐疲劳等性能,在关键结构部件上使用先进复合材料,不仅可以大大减轻其结构重量,而且能够大幅降低相应的维护与保养费用。

3.随着航空技术的发展,对于航空结构的重量及力学性能的要求越来越高,碳纤维复合材料与夹芯结构的结合为轻量化设计及应用打开了新的思路,复合材料夹芯结构成为研究热点,新的结构形式层出不穷,但现有的复合材料夹芯结构制备工艺复杂,单位质量下的力学性能仍有待提高。

技术实现要素:

4.本发明的目的在于提供一种增强型复合材料褶皱通道夹芯结构及其制备方法和应用,本发明提供的增强型复合材料褶皱通道夹芯结构简单易制备,显著增强了单位质量下的力学性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种增强型复合材料褶皱通道夹芯结构,包括上面板、下面板以及设置在所述上面板和下面板之间的泡沫耦合褶皱芯体;

7.所述泡沫耦合褶皱芯体包括若干个在水平方向上平行间隔排列的褶皱板以及填充在所述褶皱板之间的泡沫;

8.所述褶皱板的褶皱楞与下面板垂直。

9.优选地,所述褶皱板由多个连续的褶皱构成;所述褶皱的横截面呈三角形。

10.优选地,当所述褶皱板为多个时,相邻褶皱板的水平距离为10~20mm。

11.优选地,所述泡沫的材质为聚甲基丙烯酰亚胺。

12.优选地,所述上面板、下面板和褶皱板的厚度独立为0.5~2mm。

13.优选地,所述增强型复合材料褶皱通道夹芯结构为正方体或长方体。

14.本发明提供了上述技术方案所述增强型复合材料褶皱通道夹芯结构的制备方法,包括以下步骤:

15.在水平方向上平行间隔排列若干个褶皱板,所述褶皱板的褶皱楞与水平面垂直,在所述褶皱板之间的空隙内填充泡沫,得到泡沫耦合褶皱芯体;

16.将所述泡沫耦合褶皱芯体粘接在上面板和下面板之间,固化后,得到增强型复合材料褶皱通道夹芯结构。

17.优选地,所述固化的温度为120~150℃,保温时间为30~60min。

18.优选地,所述上面板、下面板和褶皱板均由碳纤维树脂基复合材料预浸料制备得到;所述上面板、下面板和褶皱板的铺层顺序为[45/0/-45/90]s。

[0019]

本发明提供了上述技术方案所述增强型复合材料褶皱通道夹芯结构或上述技术方案所述制备方法制备得到的增强型复合材料褶皱通道夹芯结构在航空航天、船舶和车辆制造领域的应用。

[0020]

本发明提供了一种增强型复合材料褶皱通道夹芯结构,本发明采用泡沫与复合材料褶皱通道夹芯结构的耦合增强设计,结构简单易制备;本发明利用泡沫填充的方式提高褶皱芯体结构的抗失稳能力,同时利用泡沫轻质的特点,能够显著提高增强型复合材料褶皱通道夹芯结构单位质量下的承载能力,提高了复合材料夹芯结构的工程应用范围与潜力。实施例结果表明,与传统波纹结构相比,同等质量下,本发明提供的增强型复合材料褶皱通道夹芯结构的准静态面外压缩强度提高了484.66%,比吸能提高了957.95%。

[0021]

本发明提供的增强型复合材料褶皱通道夹芯结构具有轻量化承载特性,同时还可以进一步进行多功能一体化设计,在航空航天、船舶和车辆制造领域具有广泛的应用前景。

附图说明

[0022]

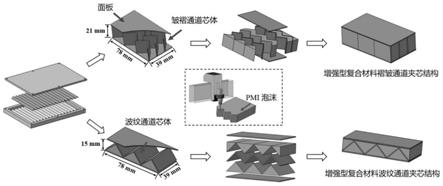

图1为实施例1制备增强型复合材料褶皱通道夹芯结构的流程图和对比例1制备增强型复合材料波纹通道夹芯结构的流程图;

[0023]

图2为对比例2和对比例3制备的复合材料夹芯结构的示意图;

[0024]

图3为实施例1和对比例1~3中复合材料夹芯结构的承载能力对比图。

具体实施方式

[0025]

本发明提供了一种增强型复合材料褶皱通道夹芯结构,包括上面板、下面板以及设置在所述上面板和下面板之间的泡沫耦合褶皱芯体;

[0026]

所述泡沫耦合褶皱芯体包括若干个在水平方向上平行间隔排列的褶皱板以及填充在所述褶皱板之间的泡沫;

[0027]

所述褶皱板的褶皱楞与下面板垂直。

[0028]

本发明提供的增强型复合材料褶皱通道夹芯结构包括上面板以及设置在所述上面板正下方的下面板。在本发明中,所述上面板和下面板优选均由碳纤维树脂基复合材料预浸料制备得到。本发明对所述碳纤维树脂基复合材料预浸料的具体组成没有特殊要求,采用本领域技术人员所熟知的碳纤维树脂基复合材料预浸料即可。本发明采用碳纤维树脂基复合材料预浸料制备上面板和下面板,能够提高增强型复合材料褶皱通道夹芯结构的能量吸收效率,提高吸波性能。

[0029]

在本发明中,所述上面板和下面板的厚度优选为0.5~2mm,更优选为1~1.5mm;所述上面板和下面板的长度优选为150mm,宽度优选为100mm。

[0030]

本发明提供的增强型复合材料褶皱通道夹芯结构包括设置在所述上面板和下面板之间的泡沫耦合褶皱芯体。在本发明中,所述泡沫耦合褶皱芯体的总高度优选为8~16mm;长度优选为150mm。在本发明中,所述泡沫耦合褶皱芯体包括若干个在水平方向上平行间隔排列的褶皱板以及填充在所述褶皱板之间的泡沫。

[0031]

在本发明中,所述泡沫耦合褶皱芯体包括若干个在水平方向上平行间隔排列的褶皱板,形成褶皱通道。在本发明中,所述褶皱通道能够提高结构自身稳定性,改变结构的破坏模式,进而使得其压缩强度及能量吸收效率得到显著提升。在本发明中,所述褶皱板的褶皱楞与下面板垂直;所述褶皱楞指的是褶皱板上不同方向的两个平面连接的部分。在本发明中,所述褶皱楞两侧的平面夹角优选为30

°

~60

°

,更优选为45

°

。

[0032]

在本发明中,所述褶皱板优选由多个连续的褶皱构成;所述褶皱的横截面优选呈三角形。

[0033]

在本发明中,所述褶皱板的厚度优选为0.5~2mm,更优选为1mm。

[0034]

在本发明中,所述褶皱板的数量优选为2~4个,更优选为3个。在本发明中,当所述褶皱板为多个时,相邻褶皱板的水平距离优选为10~20mm,更优选为13mm。

[0035]

在本发明中,所述泡沫耦合褶皱芯体包括填充在所述褶皱板之间的泡沫。在本发明中,所述泡沫的材质优选为聚甲基丙烯酰亚胺。本发明采用聚甲基丙烯酰亚胺泡沫,能够进一步增强增强型复合材料褶皱通道夹芯结构的压缩强度。

[0036]

在本发明中,所述泡沫优选填充在所述褶皱板与上面板、下面板之间的空隙中。在本发明的具体实施例中,所述增强型复合材料褶皱通道夹芯结构为正方体或长方体。

[0037]

本发明还提供了上述技术方案所述增强型复合材料褶皱通道夹芯结构的制备方法,包括以下步骤:

[0038]

在水平方向上平行间隔排列若干个褶皱板,所述褶皱板的褶皱楞与水平面垂直,在所述褶皱板之间的空隙内填充泡沫,得到泡沫耦合褶皱芯体;

[0039]

将所述泡沫耦合褶皱芯体粘接在上面板和下面板之间,固化后,得到增强型复合材料褶皱通道夹芯结构。

[0040]

本发明在水平方向上平行间隔排列若干个褶皱板,所述褶皱板的褶皱楞与水平面垂直,在所述褶皱板之间的空隙内填充泡沫,得到泡沫耦合褶皱芯体。在本发明中,所述褶皱板、泡沫以及泡沫耦合褶皱芯体的具体结构和组成与前文一致,这里不再赘述。在本发明中,所述褶皱板和泡沫的连接方式优选为胶粘剂连接。

[0041]

在本发明中,所述上面板、下面板和褶皱板优选均由碳纤维树脂基复合材料预浸料制备得到,铺层顺序优选为[45/0/-45/90]s。

[0042]

得到泡沫耦合褶皱芯体后,本发明将所述泡沫耦合褶皱芯体粘接在上面板和下面板之间,固化后,得到增强型复合材料褶皱通道夹芯结构。在本发明中,所述粘接采用的粘结剂优选为环氧树脂胶。在本发明中,所述固化的温度优选为120~150℃,更优选为150℃;保温时间优选为30~60mm,更优选为30min。

[0043]

在本发明中,所述上面板、下面板、褶皱板和泡沫优选通过数控机床切割成预设的尺寸,按照预设的结构将各部件粘接组合,得到增强型复合材料褶皱通道夹芯结构。

[0044]

本发明还提供了上述技术方案所述增强型复合材料褶皱通道夹芯结构或上述技术方案所述制备方法制备得到的增强型复合材料褶皱通道夹芯结构在航空航天、船舶和车辆制造领域的应用。

[0045]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

[0046]

实施例1

[0047]

本实施例制备增强型复合材料褶皱通道夹芯结构的流程图如图1所示。

[0048]

将3个褶皱板平行均匀间隔排列在下面板上,每个褶皱板的褶皱楞与下面板垂直,形成褶皱通道芯体;将泡沫填充至褶皱通道芯体的空隙中,上表面覆盖上面板,并将各部件通过环氧树脂胶粘接,得到增强型复合材料褶皱通道夹芯结构。

[0049]

所述褶皱板的制备方法为:将碳纤维树脂基复合材料预浸料按照[45/0/-45/90]s的方式进行铺层,在150℃条件下保温30min,得到褶皱板;所述褶皱板的壁厚为1mm。将所述褶皱板由数控机床切割成预设的尺寸,长度为78mm,高度为21mm。

[0050]

所述上面板和下面板的制备方法为:将碳纤维树脂基复合材料预浸料按照[45/0/-45/90]s的方式进行铺层,在150℃条件下保温30min,得到复合材料面板;所述复合材料面板的厚度为1mm。将所述复合材料面板由数控机床切割成预设的尺寸,得到上面板和下面板;所述上面板和下面板的长度为78mm,宽度为39mm。

[0051]

对比例1

[0052]

与实施例1基本相同,不同之处仅在于,每个所述褶皱板的褶皱楞与下面板平行,褶皱板的高度为15mm,得到增强型复合材料波纹通道夹芯结构,制备流程图如1所示。

[0053]

对比例2

[0054]

与实施例1基本相同,不同之处仅在于,不填充泡沫,得到复合材料褶皱通道夹芯结构,如图2中的(a)所示。

[0055]

对比例3

[0056]

与实施例1基本相同,不同之处仅在于,每个所述褶皱板的褶皱楞与下面板平行,且不填充泡沫,得到复合材料波纹通道夹芯结构,如图2中的(b)所示,图2中的(c)为(b)的单胞细节。

[0057]

测试例

[0058]

实施例1和对比例1~3中复合材料夹芯结构的承载能力对比图如图3所示,对比结果如表1所示。其中,压缩强度的检测标准为gb/t1453-2005,比吸能指的是应力-应变曲线在应变为0至0.5之间的积分。

[0059]

表1实施例1和对比例1~3中复合材料夹芯结构的承载能力

[0060] 实施例1对比例1对比例2对比例3压缩强度,mpa27.8311.9814.714.76比吸能,kj/kg35.2319.0927.253.33

[0061]

由图3和表1可以看出,与传统波纹结构相比,本发明所述的结构,在原有基础上,准静态面外压缩强度提高了484.66%,比吸能提高了957.95%。

[0062]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1