一种具有阻燃防菌双功能的医用面料及其制备方法与流程

1.本发明涉及医用面料技术领域,具体为一种具有阻燃防菌双功能的医用面料及其制备方 法。

背景技术:

2.防护用品由医用面料制备得到,医用面料是针对医护人员设计的一类特殊面料,它面 对的是特殊的群体和特定的操作环境,至关重要的设计功能是面料的抑菌、抗菌能力;除 此之外,根据应用环境还需要增加其他适应性功能。现有的一些医用面料中的阻燃性能是 通过阻燃整理剂浸轧产生的,会对面料的透湿性能造成影响,而在面料体系中直接填加阻 燃剂,会损失其力学性能。因此,我们提出一种具有阻燃防菌双功能的医用面料及其制备 方法。

技术实现要素:

3.本发明的目的在于提供一种具有阻燃防菌双功能的医用面料及其制备方法,以解决上述 背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种具有阻燃防菌双功能的医用面 料的制备方法,包括以下步骤:

5.(1)制备纤维膜:

6.以丙烯酸羟乙酯、二氯二甲基硅烷、半胱氨酸为原料,反应,得到改性单体;

7.以羟基丁酸、丁二醇、乳酸、改性单体为原料,反应,得到共聚酯;

8.以腰果酚、三氯氧磷、3-氯过氧苯甲酸为原料,反应,得到磷酸酯;

9.将共聚酯、磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯密炼,纺丝,制得纤维膜;

10.(2)制备改性聚丙烯面料:

11.以5,5-二甲基海因、氯丙基三乙氧基硅烷为原料,反应,得到改性硅氧烷;

12.将正硅酸乙酯、氨水、改性硅氧烷混合,得到溶液;

13.取聚丙烯纤维的梭织面料浸渍溶液,烘干,得到改性聚丙烯面料;

14.(3)制备医用面料:取聚丙烯微孔膜,在其上依次叠加纤维膜、改性聚丙烯面料,压合, 得到医用面料。

15.进一步的,所述步骤(1)包括以下步骤:

16.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,加入二氯二甲基硅烷,搅拌,反应,得到 不饱和单体;将不饱和单体与半胱氨酸、偶氮二异丁腈混合,加热反应,得到改性单体;

17.在氮气氛围中,取羟基丁酸、丁二醇、催化剂混合,升温反应,加入乳酸、改性单体、 催化剂,升温反应,得到共聚酯;

18.取腰果酚、三乙胺、三氯氧磷混合,升温反应;加入3-氯过氧苯甲酸,降温反应,得到 磷酸酯;

19.取共聚酯、磷酸酯、1-丙基磷酸酐、过氧化苯甲酰密炼;加入多苯基多亚甲基异氰酸酯 密,进行静电纺丝,得到纤维膜。

20.进一步的,所述步骤(2)包括以下步骤:

21.取5,5-二甲基海因、氢氧化钠反应,加入氯丙基三乙氧基硅烷,升温反应,得到改性硅 氧烷;

22.取正硅酸乙酯、无水乙醇、氨水,混合反应;加入改性硅氧烷混合,得到改性二氧化硅; 分散于去离子水中,得到溶液;

23.取聚丙烯纤维的梭织面料浸渍溶液,得到改性聚丙烯面料。

24.进一步的,所述步骤(1)包括以下工艺:

25.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,在氮气氛围中,调节体系温度至0~4℃, 缓慢加入二氯二甲基硅烷的四氢呋喃溶液,搅拌,恢复室温,反应12~14h,抽滤,旋蒸, 干燥,得到不饱和单体;

26.将不饱和单体溶于二甲基甲酰胺,在氮气氛围中,加入半胱氨酸、偶氮二异丁腈,加热 至65~72℃,反应2~3h,升温至82~85℃,反应1~2h,得到改性单体;

27.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150~160℃,反 应1.5~2.1h,升温至168~175℃,反应2~3h,降温至75~82℃;加入乳酸、改性单体、 催化剂钛酸丁酯,150~190℃反应4~6h;升温至190~200℃,调节真空度至800~1000pa, 反应2~7h;升温至215~220℃,调节真空度至30~50pa,反应1~2h,得到共聚酯;

28.在上述技术方案中,以丙烯酸羟乙酯、二氯二甲基硅烷为原料,反应得到含硅不饱和单 体;使其上的的双键与半胱氨酸进行点击反应,得到改性单体,能够提高纤维膜的力学性能、 过滤性能;在高温热解时,在炭层内部形成具有硅氧键的网状结构,降低热释放速率,化学 稳定性较强,增强了炭层的机械强度,炭层稳定性提高,对所制面料体系进行保护,实现其 热稳定、阻燃性能;且能够与后续制备的含磷化合物协效,提高面料的阻燃、防火性能;

29.以羟基丁酸、乳酸、改性单体为酸单体,丁二醇为醇单体,制备得到共聚酯,微生物产 生的氧化镁、水解酶无法使其分解,赋予其一定的抑菌性能;

30.取氯仿,加入腰果酚、三乙胺、三氯氧磷混合,升温至60~65℃,搅拌回流反应4~5h, 降至室温,过滤,旋蒸,洗涤,干燥;溶于二氯甲烷,加入3-氯过氧苯甲酸,降温至0~4℃, 搅拌反应3~4h,过滤,洗涤,旋蒸,得到磷酸酯;

31.取共聚酯、磷酸酯、1-丙基磷酸酐、过氧化苯甲酰密炼6~10min;加入多苯基多亚甲基 异氰酸酯密炼6~10min,密炼温度为130~150℃,转速80~120rpm;进行静电纺丝,得到 纤维膜。

32.在上述技术方案中,腰果酚与三氯氧磷反应,得到具有腰果酚基结构的磷酸酯,然后将 腰果酚基中的不饱和侧链环氧化,与共聚酯、磷酸酯、磷酸酐中的磷酸、酯基反应,能够对 所制纤维膜进行了增韧,腰果酚基中的长烷基侧链也能够提高其冲击强度;

33.在热降解过程中,磷酸化学物产生,促进面料体系脱水形成保护炭层,避免了火焰热量 辐射,阻止氧气和热量的渗透,抑制内部可燃新气体的溢出,从而抑制面料的降解和火势蔓 延,含磷自由基的产生,还能够阻断燃烧过程中的自由基反应,发挥气相阻燃作用,抑制火 焰的蔓延,并与共聚酯中的改性单体协效,进一步提高阻燃性能;

34.纤维膜组分中还添加了多苯基多亚甲基异氰酸酯进行扩链,其中异氰酸酯基团与体系中 的羟基、羧基、氨基反应生成极性氨酯键、酰胺键,酰胺键与羰基形成分子间氢键,提高了 所制纤维膜的分子摩尔质量,提高起始分解温度和最大分解温度,提高热降解难度,改善了 热稳定性、阻燃和力学性能;

35.进一步的,所述步骤(2)包括以下工艺:

36.取5,5-二甲基海因溶于乙醇,加入氢氧化钠,85~92℃反应10~15min,旋蒸,45~50℃ 干燥;溶于n,n-二甲基甲酰胺,加入氯丙基三乙氧基硅烷,95~100℃回流反应8~10h,过 滤,减压,得到改性硅氧烷;

37.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,60~80℃干燥24h; 加入改性硅氧烷的乙醇溶液,超声分散10~20min,40~50℃搅拌7~9h,得到改性二氧化硅; 分散于去离子水中,得到溶液;

38.取聚丙烯纤维的梭织面料浸渍溶液,压力为0.30~0.35mpa,75~85℃烘干5~7min, 168~175℃焙烘50~60s,得到改性聚丙烯面料。

39.在上述技术方案中,利用5,5-二甲基海因、氢氧化钠与氯丙基三乙氧基硅烷间的反应制 备改性硅氧烷,并与二氧化硅接枝,得到改性二氧化硅;浸轧后负载与聚丙烯纤维的梭织面 料表面,能够实现对微生物的长效抑制,且热稳定性能较好,提高阻燃性能;

40.聚丙烯纤维的梭织面料,在其上依次叠加纤维膜、改性聚丙烯面料热压复合,得到具有 阻燃、抑菌双功能的医用面料。

41.进一步的,所述步骤(1)中丙烯酸羟乙酯、吡啶、二氯二甲基硅烷的质量比为10:(6.6~ 7.0):(5.4~5.7);

42.不饱和单体中双键与半胱氨酸中巯基的摩尔比为1.2~1.5。

43.进一步的,所述步骤(1)中羟基丁酸、丁二醇、乳酸、改性单体中的醇酸摩尔比为10: (8.3~8.5),

44.羟基丁酸、乳酸、改性单体的质量比为10:(7.4~9.0):(0.6~1.0)。

45.进一步的,所述步骤(1)中腰果酚、三乙胺、三氯氧磷、3-氯过氧化苯甲酸的质量比为 10:(3.2~3.6):(1.6~1.8):(2.8~3.0);

46.共聚酯、磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:(6~15): (0.3~0.6):(1.0~2.0)。

47.进一步的,所述步骤(2)中5,5-二甲基海因、氯丙基三乙氧基硅烷的质量比为10:(18~ 20);正硅酸乙酯、改性硅氧烷的质量比为10:(1.5~2.5)。

48.与现有技术相比,本发明的有益效果如下:

49.本发明的具有阻燃防菌双功能的医用面料及其制备方法,通过对纤维膜成分、制备工艺 的设置,引入以丙烯酸羟乙酯、二氯二甲基硅烷、半胱氨酸为原料得到改性单体,与羟基丁 酸、乳酸、丁二醇反应得到具有抑菌、阻燃性能的共聚酯,并与以腰果酚、三氯氧磷、3-氯 过氧苯甲酸为原料得到的磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯密炼,进一步提 高所制纤维膜热稳定、阻燃性能。

具体实施方式

50.下面将对本发明实施例中的技术方案进行清楚完整地描述,显然,所描述的实施

例仅仅 是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人 员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.实施例1

52.(1)制备纤维膜:

53.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,在氮气氛围中,调节体系温度至4℃,缓 慢加入二氯二甲基硅烷的四氢呋喃溶液,搅拌,恢复室温,反应12h,抽滤,旋蒸,干燥, 得到不饱和单体;丙烯酸羟乙酯、吡啶、二氯二甲基硅烷的质量比为10:6.6:5.4;

54.将不饱和单体溶于二甲基甲酰胺,在氮气氛围中,加入半胱氨酸、偶氮二异丁腈,加热 至65℃,反应2h,升温至82℃,反应1h,得到改性单体;不饱和单体中双键与半胱氨酸中 巯基的摩尔比为1.2;

55.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150℃,反应1.5h, 升温至168℃,反应2h,降温至75℃;加入乳酸、改性单体、催化剂钛酸丁酯,150℃反应 4h;升温至190℃,调节真空度至800pa,反应2h;升温至215℃,调节真空度至30pa,反 应1h,得到共聚酯;羟基丁酸、丁二醇、乳酸、改性单体中的醇酸摩尔比为10:8.3,羟基丁 酸、乳酸、改性单体的质量比为10:7.4:0.6;

56.取氯仿,加入腰果酚、三乙胺、三氯氧磷混合,升温至60℃,搅拌回流反应4h,降至室 温,过滤,旋蒸,洗涤,干燥;溶于二氯甲烷,加入3-氯过氧苯甲酸,降温至4℃,搅拌反 应3h,过滤,洗涤,旋蒸,得到磷酸酯;腰果酚、三乙胺、三氯氧磷、3-氯过氧化苯甲酸的 质量比为10:3.2:1.6:2.8;

57.取共聚酯、磷酸酯、1-丙基磷酸酐、过氧化苯甲酰密炼6min;加入多苯基多亚甲基异氰 酸酯密炼6min,密炼温度为130℃,转速80rpm;进行静电纺丝,得到纤维膜;共聚酯、磷 酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:6:0.3:1.0;

58.(2)制备改性聚丙烯面料:

59.取5,5-二甲基海因溶于乙醇,加入氢氧化钠,85℃反应10min,旋蒸,45℃干燥;溶于 n,n-二甲基甲酰胺,加入氯丙基三乙氧基硅烷,95℃回流反应8h,过滤,减压,得到改性硅 氧烷;5,5-二甲基海因、氯丙基三乙氧基硅烷的质量比为10:18;

60.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,60℃干燥24h;加 入改性硅氧烷的乙醇溶液,超声分散10min,40℃搅拌7h,得到改性二氧化硅;分散于去离 子水中,得到溶液;正硅酸乙酯、改性硅氧烷的质量比为10:1.5;

61.取聚丙烯纤维的梭织面料浸渍溶液,压力为0.30mpa,75℃烘干5min,168℃焙烘50s, 得到改性聚丙烯面料;

62.(3)制备医用面料:取聚丙烯微孔膜,在其上依次叠加纤维膜、改性聚丙烯面料,热压 复合,得到医用面料。

63.实施例2

64.(1)制备纤维膜:

65.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,在氮气氛围中,调节体系温度至2℃,缓 慢加入二氯二甲基硅烷的四氢呋喃溶液,搅拌,恢复室温,反应13h,抽滤,旋蒸,干燥, 得到不饱和单体;丙烯酸羟乙酯、吡啶、二氯二甲基硅烷的质量比为10:6.8:5.5;

66.将不饱和单体溶于二甲基甲酰胺,在氮气氛围中,加入半胱氨酸、偶氮二异丁腈,加热 至68℃,反应2.5h,升温至83℃,反应1.5h,得到改性单体;不饱和单体中双键与半胱氨 酸中巯基的摩尔比为1.3;

67.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至155℃,反应1.8h, 升温至172℃,反应2.5h,降温至78℃;加入乳酸、改性单体、催化剂钛酸丁酯,170℃反 应5h;升温至195℃,调节真空度至900pa,反应4.5h;升温至217℃,调节真空度至40pa, 反应1.5h,得到共聚酯;羟基丁酸、丁二醇、乳酸、改性单体中的醇酸摩尔比为10:8.4,羟 基丁酸、乳酸、改性单体的质量比为10:8.2:0.8;

68.取氯仿,加入腰果酚、三乙胺、三氯氧磷混合,升温至63℃,搅拌回流反应4.5h,降至 室温,过滤,旋蒸,洗涤,干燥;溶于二氯甲烷,加入3-氯过氧苯甲酸,降温至2℃,搅拌 反应3.5h,过滤,洗涤,旋蒸,得到磷酸酯;腰果酚、三乙胺、三氯氧磷、3-氯过氧化苯甲 酸的质量比为10:3.4:1.7:2.9;

69.取共聚酯、磷酸酯、1-丙基磷酸酐、过氧化苯甲酰密炼8min;加入多苯基多亚甲基异氰 酸酯密炼8min,密炼温度为150℃,转速100rpm;进行静电纺丝,得到纤维膜;共聚酯、磷 酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:10:0.4:(1.5;

70.(2)制备改性聚丙烯面料:

71.取5,5-二甲基海因溶于乙醇,加入氢氧化钠,90℃反应12min,旋蒸,48℃干燥;溶于 n,n-二甲基甲酰胺,加入氯丙基三乙氧基硅烷,98℃回流反应9h,过滤,减压,得到改性硅 氧烷;5,5-二甲基海因、氯丙基三乙氧基硅烷的质量比为10:19;

72.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,70℃干燥24h;加 入改性硅氧烷的乙醇溶液,超声分散15min,45℃搅拌8h,得到改性二氧化硅;分散于去离 子水中,得到溶液;正硅酸乙酯、改性硅氧烷的质量比为10:2;

73.取聚丙烯纤维的梭织面料浸渍溶液,压力为0.32mpa,80℃烘干6min,170℃焙烘55s, 得到改性聚丙烯面料;

74.(3)制备医用面料:取聚丙烯微孔膜,在其上依次叠加纤维膜、改性聚丙烯面料,热压 复合,得到医用面料。

75.实施例3

76.(1)制备纤维膜:

77.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,在氮气氛围中,调节体系温度至0℃,缓 慢加入二氯二甲基硅烷的四氢呋喃溶液,搅拌,恢复室温,反应14h,抽滤,旋蒸,干燥, 得到不饱和单体;丙烯酸羟乙酯、吡啶、二氯二甲基硅烷的质量比为10:7.0:5.7;

78.将不饱和单体溶于二甲基甲酰胺,在氮气氛围中,加入半胱氨酸、偶氮二异丁腈,加热 至72℃,反应3h,升温至85℃,反应2h,得到改性单体;不饱和单体中双键与半胱氨酸中 巯基的摩尔比为1.5;

79.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至160℃,反应2.1h, 升温至175℃,反应3h,降温至82℃;加入乳酸、改性单体、催化剂钛酸丁酯,190℃反应 6h;升温至200℃,调节真空度至1000pa,反应7h;升温至220℃,调节真空度至50pa,反 应2h,得到共聚酯;羟基丁酸、丁二醇、乳酸、改性单体中的醇酸摩尔比为10:8.5,羟基丁 酸、乳酸、改性单体的质量比为10:9.0:1.0;

80.取氯仿,加入腰果酚、三乙胺、三氯氧磷混合,升温至65℃,搅拌回流反应5h,降至室 温,过滤,旋蒸,洗涤,干燥;溶于二氯甲烷,加入3-氯过氧苯甲酸,降温至0℃,搅拌反 应4h,过滤,洗涤,旋蒸,得到磷酸酯;腰果酚、三乙胺、三氯氧磷、3-氯过氧化苯甲酸的 质量比为10:3.6:1.8:3.0;

81.取共聚酯、磷酸酯、1-丙基磷酸酐、过氧化苯甲酰密炼10min;加入多苯基多亚甲基异 氰酸酯密炼10min,密炼温度为150℃,转速120rpm;进行静电纺丝,得到纤维膜;共聚酯、 磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:15:0.6:2.0;

82.(2)制备改性聚丙烯面料:

83.取5,5-二甲基海因溶于乙醇,加入氢氧化钠,92℃反应15min,旋蒸,50℃干燥;溶于 n,n-二甲基甲酰胺,加入氯丙基三乙氧基硅烷,100℃回流反应10h,过滤,减压,得到改性 硅氧烷;5,5-二甲基海因、氯丙基三乙氧基硅烷的质量比为10:20;

84.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,80℃干燥24h;加 入改性硅氧烷的乙醇溶液,超声分散20min,50℃搅拌9h,得到改性二氧化硅;分散于去离 子水中,得到溶液;正硅酸乙酯、改性硅氧烷的质量比为10:2.5;

85.取聚丙烯纤维的梭织面料浸渍溶液,压力为0.35mpa,85℃烘干7min,175℃焙烘60s, 得到改性聚丙烯面料;

86.(3)制备医用面料:取聚丙烯微孔膜,在其上依次叠加纤维膜、改性聚丙烯面料,热压 复合,得到医用面料。

87.对比例1

88.(1)制备纤维膜:

89.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150℃,反应1.5h, 升温至168℃,反应2h,降温至75℃;加入乳酸、催化剂钛酸丁酯,150℃反应4h;升温至 190℃,调节真空度至800pa,反应2h;升温至215℃,调节真空度至30pa,反应1h,得到 共聚酯;羟基丁酸、丁二醇、乳酸中的醇酸摩尔比为10:8.3,羟基丁酸、乳酸的质量比为 10:7.4;

90.取氯仿,加入腰果酚、三乙胺、三氯氧磷混合,升温至60℃,搅拌回流反应4h,降至室 温,过滤,旋蒸,洗涤,干燥;溶于二氯甲烷,加入3-氯过氧苯甲酸,降温至4℃,搅拌反 应3h,过滤,洗涤,旋蒸,得到磷酸酯;腰果酚、三乙胺、三氯氧磷、3-氯过氧化苯甲酸的 质量比为10:3.2:1.6:2.8;

91.其他步骤及工艺与实施例1相同,得到医用面料。

92.对比例2

93.(1)制备纤维膜:

94.取四氢呋喃,加入丙烯酸羟乙酯、吡啶混合,在氮气氛围中,调节体系温度至4℃,缓 慢加入二氯二甲基硅烷的四氢呋喃溶液,搅拌,恢复室温,反应12h,抽滤,旋蒸,干燥, 得到不饱和单体;丙烯酸羟乙酯、吡啶、二氯二甲基硅烷的质量比为10:6.6:5.4;

95.将不饱和单体溶于二甲基甲酰胺,在氮气氛围中,加入半胱氨酸、偶氮二异丁腈,加热 至65℃,反应2h,升温至82℃,反应1h,得到改性单体;不饱和单体中双键与半胱氨酸中 巯基的摩尔比为1.2;

96.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150℃,反应

1.5h, 升温至168℃,反应2h,降温至75℃;加入乳酸、改性单体、催化剂钛酸丁酯,150℃反应 4h;升温至190℃,调节真空度至800pa,反应2h;升温至215℃,调节真空度至30pa,反 应1h,得到共聚酯;羟基丁酸、丁二醇、乳酸、改性单体中的醇酸摩尔比为10:8.3,羟基丁 酸、乳酸、改性单体的质量比为10:7.4:0.6;

97.取共聚酯、磷酸三苯酯、1-丙基磷酸酐、过氧化苯甲酰密炼6min;加入多苯基多亚甲基 异氰酸酯密炼6min,密炼温度为130℃,转速80rpm;进行静电纺丝,得到纤维膜;共聚酯、 磷酸三苯酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:6:0.3:1.0;

98.其他步骤及工艺与实施例1相同,得到医用面料。

99.对比例3

100.(1)制备纤维膜:

101.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150℃,反应1.5h, 升温至168℃,反应2h,降温至75℃;加入乳酸、催化剂钛酸丁酯,150℃反应4h;升温至 190℃,调节真空度至800pa,反应2h;升温至215℃,调节真空度至30pa,反应1h,得到 共聚酯;羟基丁酸、丁二醇、乳酸中的醇酸摩尔比为10:8.3,羟基丁酸、乳酸的质量比为10:7.4;

102.取共聚酯、磷酸三苯酯、1-丙基磷酸酐、过氧化苯甲酰密炼6min;加入多苯基多亚甲基 异氰酸酯密炼6min,密炼温度为130℃,转速80rpm;进行静电纺丝,得到纤维膜;共聚酯、 磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:6:0.3:1.0;

103.其他步骤及工艺与实施例1相同,得到医用面料。

104.对比例4

105.(2)制备改性聚丙烯面料:

106.取5,5-二甲基海因溶于乙醇,加入氢氧化钠,85℃反应10min,旋蒸,45℃干燥;溶于 n,n-二甲基甲酰胺,加入氯丙基三乙氧基硅烷,95℃回流反应8h,过滤,减压,得到改性硅 氧烷;5,5-二甲基海因、氯丙基三乙氧基硅烷的质量比为10:18;

107.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,60℃干燥24h;加 入改性硅氧烷的乙醇溶液,超声分散10min,40℃搅拌7h,得到改性二氧化硅;分散于去离 子水中,得到溶液;正硅酸乙酯、改性硅氧烷的质量比为10:1.5;

108.取聚丙烯微孔膜浸渍溶液,压力为0.30mpa,75℃烘干5min,168℃焙烘50s,得到改性 聚丙烯面料;

109.其他步骤及工艺与实施例1相同,得到医用面料。

110.对比例5

111.(1)制备纤维膜:

112.在氮气氛围中,取羟基丁酸、丁二醇、催化剂钛酸四丁酯混合,升温至150℃,反应1.5h, 升温至168℃,反应2h,降温至75℃;加入乳酸、催化剂钛酸丁酯,150℃反应4h;升温至 190℃,调节真空度至800pa,反应2h;升温至215℃,调节真空度至30pa,反应1h,得到 共聚酯;羟基丁酸、丁二醇、乳酸中的醇酸摩尔比为10:8.3,羟基丁酸、乳酸的质量比为 10:7.4;

113.取共聚酯、磷酸三苯酯、1-丙基磷酸酐、过氧化苯甲酰密炼6min;加入多苯基多亚甲基 异氰酸酯密炼6min,密炼温度为130℃,转速80rpm;进行静电纺丝,得到纤维膜;共聚

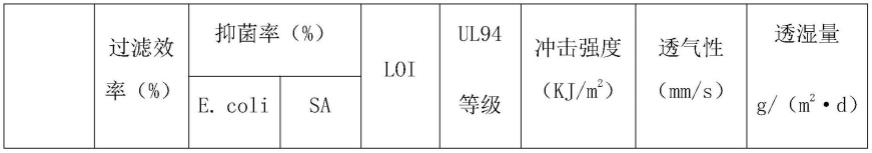

酯、 磷酸酯、1-丙基磷酸酐、多苯基多亚甲基异氰酸酯的质量比为100:6:0.3:1.0;

114.(2)制备改性聚丙烯面料:

115.取正硅酸乙酯溶于无水乙醇,加入氨水,搅拌反应5h,离心,洗涤,60℃干燥24h;加 入kh550的乙醇溶液,超声分散10min,40℃搅拌7h,得到改性二氧化硅;分散于去离子水 中,得到溶液;正硅酸乙酯、kh550的质量比为10:1.5;

116.取聚丙烯纤维的梭织面料浸渍溶液,压力为0.30mpa,75℃烘干5min,168℃焙烘50s, 得到改性聚丙烯面料;

117.其他步骤及工艺与实施例1相同,得到医用面料。

118.实验

119.取实施例1-3、对比例1-5中得到的医用面料,制得试样,分别对其性能性进行检测并 记录检测结果:

120.过滤效率:以gb/t 19082-2009为实验标准,气体流量15l/min,气溶胶颗粒为氯化钠;

121.阻燃性能:以astm d2863-2017a为实验标准,测定试样的极限氧指数;以astm d3801-2010 为参考标准,观察试样的垂直燃烧现象;

122.抑菌性能:以gb/t20944.1-2007为实验标准,测定试样的抑菌率;

123.冲击性能:以gb/t 1843-2008为实验标准,测定试样的冲击强度;

124.透气透湿性能:以gb/t19082-2009为实验标准,测试样的透气性、透湿量(单位(g/ (m2·

d)));

125.[0126][0127]

根据上表中的数据,可以清楚得到以下结论:

[0128]

实施例1-3中得到的医用面料与对比例1-5中得到的医用面料形成对比,检测结果可知:

[0129]

1、与对比例5相比,实施例1-3中得到的医用面料,其实验数据明显较优,这充分说明 了本发明实现了对所制医用面料阻燃、抑菌性能、力学性能的提高,透气透湿性能无明显损 失,使其综合性能提升;

[0130]

2、与实施例1相比,对比例1-5中得到的医用面料,其实验数据各有劣化,可知本技术 中所制医用面料中纤维膜、改性聚丙烯面料的组分及其制备工艺的设置,能够促进提高所制 医用面料阻燃、抑菌性能、力学性能,并能够缓解透气透湿损失,提升所制医用面料的综合 性能。

[0131]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者 操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这 种实际的关系或者顺序。而且,术语“包括”“包含”或者其任何其他变体意在涵盖非排他性 的包含,从而使得包括一系列要素的过程方法物品或者设备不仅包括那些要

素,而且还包括 没有明确列出的其他要素,或者是还包括为这种过程方法物品或者设备所固有的要素。

[0132]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管 参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前 述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发 明的精神和原则之内,所作的任何修改等同替换改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1