一种耐候PVC装饰膜的制作方法

一种耐候pvc装饰膜

技术领域

1.本发明涉及一种pvc装饰膜,具体涉及一种耐候pvc装饰膜。

背景技术:

2.pvc装饰膜,是一种应用十分广泛的表面装饰材料。首先在软质pvc上进行印刷,可有多种花纹及压纹,在液压贴合机上,将完全干燥后的pvc印刷面与一层pvc透明膜,pvc非印刷面与一块装饰底材通过加热加压贴合。现有普通高光装饰膜一般由pvc底膜和高光中层或上光片中的一层或两层采用贴合机在高温度的条件下热复合而成;装饰膜没有经过任何耐候处理,普遍存在光泽度不高、耐候性能很差的缺陷,其耐候测试通常为低于60小时就会变色很厉害。目前的pvc装饰膜印刷多用pvc溶剂型油墨,溶剂型油墨有苯系、酮系、酯系、醇系等,含有大量的挥发性有机物,包含于凹版油墨组合物中的有机溶剂,在印刷油墨的干燥过程中可能被释放到外部环境中,会造成大气污染、造成眼睛或皮肤的不适、使得生活环境或工作环境恶化、以及引起火灾的风险等。

3.现有技术如公开号cn 106541654 a公开了一种水墨印刷塑钢型材用高耐候建材装饰膜;包括高耐候全着色pvc底层、高耐候印刷中间层、高耐候pvdf+pmma共挤层制备的面层,高耐候pvc底层采用pvc树脂以及配料一经压延设备压延制备成,高耐候pvc底层上表面,通过高性能印刷机进行耐候水性油墨印刷制备成高耐候印刷中间层,包括高耐候全着色pvc底层、高耐候印刷中间层、高耐候pvdf+pmma共挤层制备的面层通过贴合机进行贴合制备。该装饰膜具有环保、高耐候、安全、无危害、实用功能,在国内高耐候建材装饰膜具有开创性的作用。

技术实现要素:

4.本发明的目的在于提供一种贮存稳定性好、成膜速度快、附着牢度好以及具有优良光泽度与耐酸碱性的水性油墨,将其与pvc底层、pvdf/pmma面层复合制得pvc装饰膜,提高了pvc装饰膜的耐候性能,同时使pvc装饰膜具有优良的耐污染性能。

5.一种耐候pvc装饰膜,其包括:高耐候pvc底层、高耐候印刷中间层、高耐候pvdf/pmma面层;

6.在上述高耐候pvc底层上表面将耐候水性油墨经印刷形成高耐候印刷中间层;

7.将上述pvdf/pmma面层压贴于所述高耐候印刷中间层上表面;其中,

8.上述耐候性水性油墨包括改性丙烯酸树脂;

9.上述改性丙烯酸树脂由改性有机硅改性丙酸树脂;上述改性有机硅由氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯。

10.本发明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,使水性油墨具有优良的贮存稳定性,且成膜速度快、附着牢度好;同时具有优良的光泽度与耐酸碱性;将该水性油墨在pvc底层表面经印刷形成高耐候印刷中间层,再贴合pvdf/pmma面层形

成pvc装饰膜,其显著提高了pvc装饰膜的耐候性能,同时使pvc装饰膜具有优良的耐污染性能。

11.进一步地,在本发明的一些实施例中,耐候水性油墨还包括颜料、消泡剂、表面活性剂、润湿分散剂、增稠剂、乙醇。

12.更进一步地,在本发明的一些实施例中,按重量份计,耐候水性油墨中,改性丙烯酸树脂为40~80份、颜料为4~8份、消泡剂为0.035~0.25份、表面活性剂为0.015~0.1份、润湿分散剂为0.45~2.5份、增稠剂为0.75~3.5份、乙醇为1.5~6份。

13.更进一步地,在本发明的一些实施例中,颜料为氧化铁黑、钛白粉、透明铁黄、钼铬红、氧化铁棕、群青、钴绿中的至少一种。

14.更进一步地,在本发明的一些实施例中,消泡剂为乳化硅油、高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚、聚氧丙烯甘油醚和聚氧丙烯聚氧乙烯甘油醚、聚二甲基硅氧烷中的至少一种。

15.更进一步地,在本发明的一些实施例中,表面活性剂为非离子型表面活性剂、阴离子型表面活性、阳离子型表面活性剂中的至少一种。

16.更进一步地,在本发明的一些实施例中,润湿分散剂为聚氧化乙烯烷化醚类、硫醇类、硫醇缩醛类中的至少一种。

17.更进一步地,在本发明的一些实施例中,增稠剂为纤维素类、聚丙烯酸类、缔合型聚氨酯类中的至少一种。

18.更进一步地,在本发明的一些实施例中,耐候水性油墨的制备方法为:将颜料、消泡剂、润湿分散剂混合均匀,加入反应物料重量40~60%的水,搅拌混合均匀,研磨,然后加入改性丙烯酸树脂、表面活性剂,并加入增稠剂、乙醇调节粘度,搅拌,即得。

19.更进一步地,在本发明的一些实施例中,搅拌速率为800~1200r/min。

20.更进一步地,在本发明的一些实施例中,耐候水性油墨的粘度为10~20s/涂-4杯25℃。

21.进一步地,在本发明的一些实施例中,改性丙烯酸树脂的制备方法为:

22.将乳化剂与去离子水复合制得乳化液;将甲基丙烯酸甲酯、丙烯酸羟乙酯、苯乙烯单体加入至乳化液中,搅拌,得到乳化液a;

23.将20~40wt%乳化液a、缓冲剂与去离子水混合均匀,加入过硫化铵,混合均匀,得到乳化液b,再加入剩余的60~80wt%乳化液a、改性有机硅和引发剂过硫化铵,升温搅拌反应,保温15~30min,调节体系ph,降温,过滤,即得。

24.更进一步地,在本发明的一些实施例中,改性有机硅的制备方法为:将氯甲基三异丙氧基硅烷与溶剂置于容器中,加入1-氨基-2-乙烯环丙烷羧酸甲酯和催化剂,加热回流反应,冷却至室温,抽滤,减压蒸馏,得到改性有机硅。

25.进一步地,在本发明的一些实施例中,耐候pvc装饰膜的厚度为0.15~0.2mm。

26.本发明还公开了耐候pvc装饰膜在胶合板、刨花板、纤维板、木工板、高压水泥板、石棉板、金属板、铝及塑钢型材中的用途。

27.本发明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,使水性油墨具有优良的贮存稳定性,且成膜速度快、附着牢度好;同时具有优良的光泽度与耐酸碱

性;将该水性油墨在pvc底层表面经印刷形成高耐候印刷中间层,再贴合pvdf/pmma面层形成pvc装饰膜,其显著提高了pvc装饰膜的耐候性能,同时使pvc装饰膜具有优良的耐污染性能。因此,本发明是一种贮存稳定性好、成膜速度快、附着牢度好以及具有优良光泽度与耐酸碱性的水性油墨,将其与pvc底层、pvdf/pmma面层复合制得pvc装饰膜,提高了pvc装饰膜的耐候性能,同时使pvc装饰膜具有优良的耐污染性能。

附图说明

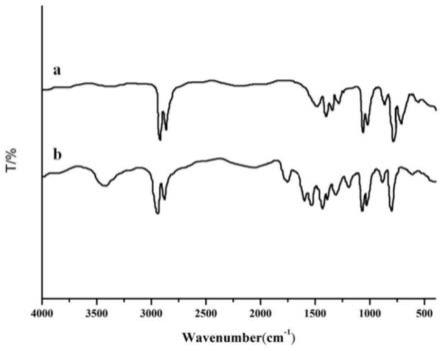

28.图1为实施例2中氯甲基三异丙氧基硅烷与改性有机硅的红外谱图;

29.图2为实施例1中丙烯酸树脂与实施例2中改性丙酸树脂的红外谱图;

30.图3为实施例7中羟丙基甲基纤维素及其衍生物的红外谱图。

具体实施方式

31.为了进一步说明本发明,以下结合实施例对本发明进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和有益效果,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。如无特殊说明,本发明所用原料均为市购。

32.在本发明的一些实施例中,改性丙烯酸树脂的制备方法中,甲基丙烯酸甲酯、丙烯酸羟乙酯与苯乙烯的重量比为3~5:2~4:1。

33.在本发明的一些实施例中,改性丙烯酸树脂的制备方法中,乳化液a中,乳化剂为单体总重量的2.5~4.5%;乳化剂与去离子水的重量比为1:0.5~0.8。

34.在本发明的一些实施例中,改性丙烯酸树脂的制备方法中,乳化剂为月桂醇聚氧乙烯醚与十二烷基硫酸钠的混合物,两者的重量比为1:1~2。

35.在本发明的一些实施例中,改性丙烯酸树脂的制备方法中,乳化液b中,缓冲剂为单体总重量的0.1~0.3%;去离子水为单体总重量的2~5倍;过硫化铵为单体总重量的0.55~1%;改性有机硅为单体总重量的3.5~7.5%。

36.进一步地,在本发明的一些实施例中,改性丙烯酸树脂的制备方法为:

37.按重量比为1:0.5~0.8将乳化剂(月桂醇聚氧乙烯醚与十二烷基硫酸钠的重量比为1:1~2)与去离子水在磁力搅拌条件下制得乳化液;将重量比为3~5:2~4:1的甲基丙烯酸甲酯、丙烯酸羟乙酯与苯乙烯单体加入至上述乳化液中,其中乳化剂为单体总重量的2.5~4.5%,在800~1000r/min转速下搅拌30~60min,得到乳化液a;

38.将20~40wt%乳化液a、0.1~0.3%单体总重量的缓冲剂与2~5倍单体总重量的去离子水混合均匀,加入0.25~0.55%单体总重量的过硫化铵,在800~1000r/min转速下搅拌混合10~20min,得到乳化液b,再加入剩余的60~80wt%乳化液a、3.5~7.5%单体总重量改性有机硅和0.3~0.45%单体总重量的过硫化铵,升温至70~80℃搅拌反应,保温15~30min,调节体系ph至7.5~8.0,降至室温,过滤,干燥,洗涤,干燥,即得。

39.在本发明的一些实施例中,改性有机硅的制备方法中,溶剂为二甲基甲酰胺、二甲亚砜、乙腈、苯、石油醚中的至少一种。

40.在本发明的一些实施例中,改性有机硅的制备方法中,氯甲基三异丙氧基硅烷、1-氨基-2-乙烯环丙烷羧酸甲酯与催化剂的摩尔比为1:2~5:0.5~1;溶剂为反应物总重量的

1~2倍。

41.在本发明的一些实施例中,改性有机硅的制备方法中,催化剂为氢氧化钾、碘化钾、碳酸钾中的至少一种。

42.在本发明的一些实施例中,改性有机硅的制备方法中,反应温度为50~90℃,反应时间为3~8h。

43.本发明还公开了一种耐候pvc装饰膜的制备方法,其步骤包括:

44.提供pvc底层基材,对pvc底层基材表面进行高压电晕处理;

45.提供水性油墨;采用凹版印刷法将耐候水性油墨印刷于pvc底层基材表面形成水性油墨印刷层;

46.提供pvdf/pmma共挤层,将pvdf/pmma共挤层经过贴合机压贴在水性油墨印刷层表面形成pvdf/pmma。

47.进一步地,在本发明的一些实施例中,高压电晕的处理条件为:电压为7~10kv,电流为1.2~2.5ma,车速为120~170m/min。

48.进一步地,在本发明的一些实施例中,凹版印刷法中凹版印刷板的转速为100~150m/min。

49.进一步地,在本发明的一些实施例中,贴合机的进给速度为5~35m/min。

50.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

51.实施例1:

52.丙烯酸树脂的制备方法为:

53.按重量比为1:0.6将乳化剂(月桂醇聚氧乙烯醚与十二烷基硫酸钠的重量比为1:2)与去离子水在磁力搅拌条件下制得乳化液;将重量比为4:3:1的甲基丙烯酸甲酯、丙烯酸羟乙酯与苯乙烯单体加入至上述乳化液中,其中乳化剂为单体总重量的3.5%,在800r/min转速下搅拌40min,得到乳化液a;

54.将30wt%乳化液a、0.15%单体总重量的缓冲剂与3倍单体总重量的去离子水混合均匀,加入0.35%单体总重量的过硫化铵,在800r/min转速下搅拌混合15min,得到乳化液b,再加入剩余的70wt%乳化液a和0.35%单体总重量的过硫化铵,升温至75℃搅拌反应,保温20min,用氨水调节体系ph至8.0,降至室温,过滤,烘干,用无水乙醇与去离子水分别洗涤3次,干燥,即得。

55.实施例2:

56.改性丙烯酸树脂的制备方法为:

57.按重量比为1:0.6将乳化剂(月桂醇聚氧乙烯醚与十二烷基硫酸钠的重量比为1:2)与去离子水在磁力搅拌条件下制得乳化液;将重量比为4:3:1的甲基丙烯酸甲酯、丙烯酸羟乙酯与苯乙烯单体加入至上述乳化液中,其中乳化剂为单体总重量的3.5%,在800r/min转速下搅拌40min,得到乳化液a;

58.将30wt%乳化液a、0.15%单体总重量的缓冲剂与3倍单体总重量的去离子水混合均匀,加入0.35%单体总重量的过硫化铵,在800r/min转速下搅拌混合15min,得到乳化液b,再加入剩余的70wt%乳化液a、4.5%单体总重量的改性有机硅和0.45%单体总重量的过硫化铵,升温至75℃搅拌反应,保温20min,用氨水调节体系ph至8.0,降至室温,过滤,烘干,用无水乙醇与去离子水分别洗涤3次,干燥,即得。

59.上述改性有机硅的制备方法为:将氯甲基三异丙氧基硅烷与二甲基甲酰胺置于容器中,加入1-氨基-2-乙烯环丙烷羧酸甲酯和氢氧化钾,其中氯甲基三异丙氧基硅烷、1-氨基-2-乙烯环丙烷羧酸甲酯与催化剂的摩尔比为1:3:0.8,二甲基甲酰胺为反应物总重量的2倍,加热至80℃回流反应5h,冷却至室温,抽滤,减压蒸馏提纯,得到改性有机硅。

60.实施例3:

61.改性丙烯酸树脂的制备方法,与实施例2不同的是:将改性有机硅替换为3-(甲基丙烯酰氧)丙基三甲氧基硅烷。

62.实施例4:

63.一种耐候水性油墨的制备方法为:

64.按重量份计,将2.5份钛白粉、1.5份透明铁黄、0.055份聚氧丙烯甘油醚、0.75份聚氧化乙烯烷基酚醚混合均匀,加入反应物料总重量50%的水,在1000r/min转速下搅拌混合均匀,再放入砂磨机中砂磨分散,然后加入65份实施例1中的丙烯酸树脂、0.045份聚乙二醇,并加入1.25份羟丙基甲基纤维素、3份乙醇调节粘度至15s/涂-4杯25℃,搅拌均匀,即得。

65.实施例5:

66.一种耐候水性油墨的制备方法,与实施例4不同的是:将实施例1中的丙烯酸树脂替换为实施例2中的改性丙烯酸树脂。

67.实施例6:

68.一种耐候水性油墨的制备方法,与实施例4不同的是:将实施例1中的丙烯酸树脂替换为实施例3中的改性丙烯酸树脂。

69.为了优化水性油墨的贮存稳定性、成膜性、光泽度以及提高其附着牢度,同时提高pvc装饰膜的耐候性,采取的优选措施还包括:采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,其与耐候水性油墨的其他成分相互作用,使水性油墨均匀地涂覆在pvc基材表面,具有更好的成膜性与附着牢度,同时提高了pvc装饰膜的耐候性与耐污染性能。

70.在本发明的一些实施例中,羟丙基甲基纤维衍生物的制备方法为:将1~4重量份羟丙基甲基纤维素、8~15重量份环氧柏木烷与20~30重量份n,n-二甲基甲酰胺置于三口烧瓶中混合均匀,在75~90℃下回流反应1~3h,冷却至室温,分别用无水乙醇和去离子水洗涤2~3次,在50~60℃下干燥8~12h,得到羟丙基甲基纤维素衍生物。

71.实施例7:

72.一种耐候水性油墨的制备方法,与实施例4不同的是:将增稠剂羟丙基甲基纤维素替换为羟丙基甲基纤维素衍生物;

73.其中,羟丙基甲基纤维素衍生物的制备方法为:将2.5重量份羟丙基甲基纤维素、10重量份环氧柏木烷与25重量份n,n-二甲基甲酰胺置于三口烧瓶中混合均匀,在80℃下回流反应2h,冷却至室温,分别用无水乙醇和去离子水洗涤3次,在55℃下干燥10h,得到羟丙基甲基纤维素衍生物。

74.实施例8:

75.一种耐候水性油墨的制备方法,与实施例5不同的是:将增稠剂羟丙基甲基纤维素替换为羟丙基甲基纤维素衍生物;羟丙基甲基纤维素衍生物的制备方法同实施例7。

76.实施例9:

77.一种耐候水性油墨的制备方法,与实施例6不同的是:将增稠剂羟丙基甲基纤维素替换为羟丙基甲基纤维素衍生物;羟丙基甲基纤维素衍生物的制备方法同实施例7。

78.实施例10:

79.一种耐候pvc装饰膜的制备方法,其步骤包括:

80.提供pvc底层基材(购自深圳市一川薄膜有限公司),对pvc底层基材表面进行高压电晕处理,其中高压电晕的处理条件为:电压为8kv,电流为1.3ma,车速为140m/min;

81.提供水性油墨;采用凹版印刷法将实施例4中的耐候水性油墨印刷于pvc底层基材表面形成高耐候水性油墨印刷层,其中凹版印刷板的转速为120m/min;

82.提供pvdf/pmma共挤层(购自上海佰鑫新材料科技有限公司),将pvdf/pmma共挤层经过贴合机压贴在水性油墨印刷层表面形成pvdf/pmma,贴合机的进给速度为15m/min;得到的耐候pvc装饰膜的厚度为0.19mm。

83.实施例11:

84.一种耐候pvc装饰膜的制备方法,与实施例10不同的是:将实施例4中的耐候水性油墨替换为实施例5中的耐候水性油墨。

85.实施例12:

86.一种耐候pvc装饰膜的制备方法,与实施例10不同的是:将实施例4中的耐候水性油墨替换为实施例6中的耐候水性油墨。

87.实施例13:

88.一种耐候pvc装饰膜的制备方法,与实施例10不同的是:将实施例4中的耐候水性油墨替换为实施例7中的耐候水性油墨。

89.实施例14:

90.一种耐候pvc装饰膜的制备方法,与实施例10不同的是:将实施例4中的耐候水性油墨替换为实施例8中的耐候水性油墨。

91.实施例15:

92.一种耐候pvc装饰膜的制备方法,与实施例10不同的是:将实施例4中的耐候水性油墨替换为实施例9中的耐候水性油墨。

93.1.红外结构表征

94.采用傅里叶红外光谱仪(tensor 27型)对试样进行红外表征。

95.(1)改性有机硅的红外光谱

96.图1为实施例2中氯甲基三异丙氧基硅烷与改性有机硅的红外谱图;曲线a、b分别为氯甲基三异丙氧基硅烷与改性有机硅的红外谱图;由图1可以看出,氯甲基三异丙氧基硅烷在1080cm-1

、1010cm-1

附近出现的特征吸收峰为硅醚的不对称伸缩振动峰;在720cm-1

附近出现的特征吸收峰为碳氯键的伸缩振动;而改性有机硅在1750cm-1

附近出现酯基的伸缩振动;在1640cm-1

附近出现碳碳双键的伸缩振动;在720cm-1

附近的特征吸收峰消失,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得改性有机硅。

97.(2)改性丙烯酸树脂的红外谱图

98.图2为实施例1中丙烯酸树脂与实施例2中改性丙酸树脂的红外谱图;曲线c、d分别为丙烯酸树脂与改性丙酸树脂的红外谱图;由图2可以看出,丙烯酸树脂在1730cm-1

附近出

现羰基的特征吸收峰,且在1640cm-1

附近没有出现烯基中碳碳双键的伸缩振动,在1605cm-1

、700cm-1

附近出现苯环的特征吸收峰;因此,采用甲基丙烯酸甲酯、丙烯酸羟乙酯、苯乙烯单体制得丙烯酸树脂;而改性丙烯酸树脂在1080cm-1

、1000cm-1

附近出现的特征吸收峰为硅醚的不对称伸缩振动峰,因此,采用改性有机硅制得改性丙烯酸树脂。

99.(3)羟丙基甲基纤维素衍生物的红外谱图

100.图3为实施例7中羟丙基甲基纤维素及其衍生物的红外谱图;曲线e、f分别为羟丙基甲基纤维素和羟丙基甲基纤维素衍生物的红外谱图;由图3可以看出,相对于羟丙甲基纤维素,羟丙甲基纤维素衍生物在2910cm-1

、1430cm-1

附近出现的c-h键的特征吸收峰增强,因此,采用环氧柏木烷对羟丙基甲基纤维素改性制得羟丙基甲基纤维素衍生物。

101.2.水性油墨性能测试

102.(1)稳定性测试

103.将120g水性油墨试样装入测试杯中,通过离心机的加速沉降实验来测试其贮存稳定性,设置离心机以4000r/min的转速离心沉降20min,若无沉淀,说明有8个月的贮存稳定期。

104.表1水性油墨的稳定性

[0105][0106][0107]

由表1可以看出,实施例3中出现少量沉淀,而实施例4-5中出现较少量沉淀,说明采用有机硅改性丙烯酸树脂,将其作为水性油墨的成分,提高了水性油墨的贮存稳定性;对比实施例4与实施例7、实施例5与实施例8、实施例6与实施例9,实施例7中的贮存稳定性优于实施例4,实施例8中的贮存稳定性优于实施例5,而实施例9与实施例6无明显区别;对比实施例8与实施例9,实施例8中无沉淀产生,其稳定性优于实施例9,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性与采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物同时作为水性油墨的成分,使水性油墨的贮存稳定性优于3-(甲基丙烯酰氧)丙基三甲氧基硅烷改性丙烯酸树脂与羟丙基甲基纤维素衍生物以及其他成分复合制得的水性油墨。

[0108]

(2)初干性测试

[0109]

按照gb/t13217.5-2008,以mm/30s表示。在室温25

±

2℃,湿度60

±

5%的条件下,取一定量的水性油墨试样滴于刮板120μm处,使其充满沟槽。刮样后等待30s从0μm算起,度量未着墨迹的长度,以毫米表示,记为初干性。

[0110]

表2水性油墨的初干性

[0111]

样品初干性(mm/30s)实施例417实施例526实施例623实施例720实施例831实施例927

[0112]

由表2可以看出,实施例5中的初干性高于25mm/30s,高于实施例4、实施例6,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,提高了水性油墨的成膜速度;实施例8中的初干性高于30mm/30s,对比实施例4与实施例7、实施例5与实施例8、实施例6与实施例9,实施例7中的初干性高于实施例4,实施例8中的初干性高于实施例5,而实施例9中的初干性高于实施例6,说明采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,其进一步加快了水性油墨的成膜速度。

[0113]

(3)附着牢度测试

[0114]

按照gb/t13217.7,用丝棒将水性油墨试样涂覆于pvc薄膜上,放置24h。将胶带粘贴在油墨印刷面,均匀搓揉后迅速剥离,观察剥离后印刷表面的状态,印刷膜残留90%以上为良好;印刷膜残留60~90%为合格;印刷膜残留60%以下为较差。

[0115]

表3水性油墨对pvc薄膜的附着牢度

[0116]

样品印刷膜残留率(%)等级实施例467合格实施例592良好实施例686合格实施例774合格实施例897良好实施例991良好

[0117]

由表3可以看出,实施例5中的印刷膜残留率高于90%,达到良好的标准,对比实施例4-6,实施例5中水性油墨对pvc薄膜的附着牢度高于实施例4、实施例6,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,提高了水性油墨对pvc薄膜的附着力;实施例8中的印刷膜残留率高于95%,对比实施例4与实施例7、实施例5与实施例8、实施例6与实施例9,实施例7中的印刷膜残留率高于实施例4,实施例8中的印刷膜残留率高于实施例5,而实施例9中的印刷膜残留率高于实施例6,说明采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,其进一步提高了水性油墨的附着牢度。

[0118]

(4)耐酸碱性测试

[0119]

用刮墨刀将水性油墨试样均匀刮样,常温干燥24h。取10张定性滤纸完全渗透水和酸性溶液,覆于油墨刮样上,玻璃压住滤纸,加祛码静置24h,稍干观测样条变色情况及染渗

滤纸张数,滤纸染色张数为0,评5级;滤纸染色1~3张为4级;滤纸染色4~5张为3级;滤纸染色6~7张为2级;滤纸染色8~9张为1级。

[0120]

表4水性油墨的耐酸碱性

[0121][0122][0123]

由表4可以看出,实施例5中的耐酸碱等级均达到5级,优于实施例4,即具有优良的耐酸碱性能,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,提高了水性油墨印刷层的耐酸碱性;实施例8-9中的耐酸碱等级均达到5级,对比实施例8与实施例4,实施例8中的耐酸碱性优于实施例4,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性与采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物同时作为水性油墨的成分,其进一步提高了水性油墨印刷层的耐酸碱性能。

[0124]

(5)光泽度测试

[0125]

按照gb/t13217.2-2009液体油墨光泽度检验方法。将实施例7-10中的高耐候水性油墨印刷层在光泽度仪上进行检测。选测上、中、下三点,求其算术平均值为水性油墨的光泽度。

[0126]

表5水性油墨的光泽度

[0127]

样品光泽度(%)实施例474.5实施例583.9实施例677.4实施例779.6实施例890.2实施例984.7

[0128]

由表5可以看出,实施例5中的光泽度高于83.5%,对比实施例4-6,实施例5中的光泽度高于实施例4、实施例6,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,提高了水性油墨印刷层的光泽度,可能是由于水性油墨印刷层中的分子结构结合紧密,进而增强水性油墨印刷层的反射能力,以提高其光泽度;实施例8中的光泽度高于90%,

对比实施例4与实施例7、实施例5与实施例8、实施例6与实施例9,实施例7中的光泽度高于实施例4,实施例8中的光泽度高于实施例5,而实施例9中的光泽度高于实施例6,说明采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,其进一步提高了水性油墨印刷层的光泽度。

[0129]

3.pvc装饰膜性能测试

[0130]

(1)耐候性测试

[0131]

采用氙弧灯耐候试验箱对实施例10-15中的pvc装饰膜进行耐候性测试;测试条件为:氙灯功率为3kw,风冷型全太阳能光谱长弧氙灯;氙灯辐射强度为800w/m2;试验温度为25

±

2℃;黑板温度为bpt80

±

2℃;湿度为:亮周期为70

±

5%rh,暗周期为75

±

5%rh;观察老化试验前后颜色变化所用的试验时间,以普通pvc膜作为对照组。

[0132]

表6pvc装饰膜的耐候性

[0133]

样品试验时间(h)对照组558实施例103237实施例114485实施例123621实施例13653实施例144692实施例153749

[0134]

由表6可以看出,实施例11中的耐候性高于4480h,远高于普通pvc膜,对比实施例10-12,实施例11中的光泽度高于实施例10、实施例12,说明采用氯甲基三异丙氧基硅烷与1-氨基-2-乙烯环丙烷羧酸甲酯制得的改性有机硅对丙烯酸树脂进行改性制得改性丙烯酸树脂,将其作为水性油墨的成分,将该水性油墨在pvc底层表面经印刷形成高耐候印刷中间层,再贴合pvdf/pmma面层形成pvc装饰膜,其显著提高了pvc装饰膜的耐候性能;实施例14中的耐候性高于4690h,对比实施例10与实施例13、实施例11与实施例14、实施例12与实施例15,实施例13中的耐候性高于实施例10,实施例14中的耐候性高于实施例11,而实施例15中的耐候性高于实施例12,说明采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,其进一步提高了pvc装饰膜的耐候性能。

[0135]

(2)耐污染性能测试

[0136]

采用花生油点滴法,使其覆盖在膜的表面,在80℃试验24h,观察pvc装饰膜的表面是否气泡,光泽和颜色是否发生变化。

[0137]

表7pvc装饰膜的耐污染性能

[0138]

[0139][0140]

由表7可以看出,实施例10中pvc装饰膜的表面稍微起泡,光泽稍微降低,颜色未发生变化,而实施例11与实施例12中pvc装饰膜的表面未起泡,光泽与颜色也未发生变化;说明采用有机硅改性丙烯酸树脂,将改性丙烯酸树脂作为水性油墨的成分,提高了pvc装饰膜的耐污染性;且实施例14与实施例15中pvc装饰膜的表面未起泡,光泽与颜色也未发生变化;而实施例13中pvc装饰膜的表面稍微起泡,光泽与颜色未发生变化,其耐污染性能优于实施例10,说明采用环氧柏木烷对增稠剂中使用的羟丙基甲基纤维进行改性制得羟丙基甲基纤维衍生物,将其作为水性油墨的成分,将该水性油墨在pvc底层表面经印刷形成高耐候印刷中间层,再贴合pvdf/pmma面层形成pvc装饰膜,其提高了pvc装饰膜的耐污染性能。

[0141]

本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

[0142]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1