一种全水性表面处理的汽车内饰材料及其制备方法与流程

1.本技术涉及汽车内饰材料的领域,尤其是涉及一种全水性表面处理的汽车内饰材料及其制备方法。

背景技术:

2.随着私家汽车的普及以及人们消费水平的提高,人们对汽车内饰的要求越来越高。tpo材料作为一种新型的汽车内饰材料,由于其密度小、弯曲度大,低温抗冲击性能高、易加工、可重复使用等特点,因此在汽车内饰行业得到广泛应用。

3.在利用tpo材料制备内饰材料时,需要在tpo材料表面涂覆一层外漆,使得内饰材料具有良好的手感。常用的外漆通常为溶剂型聚氨酯油漆,通常以甲苯、丁酮等作为溶剂,使得制得的内饰材料具有较好的手感,但是溶剂型聚氨酯油漆的耐磨、耐刮性能较差,从而影响内饰材料的使用寿命,此外内饰材料中残留的甲苯、丁酮等溶剂,会导致voc含量超标,影响车内的空气质量。

技术实现要素:

4.为了提高内饰材料的耐磨性能,且同时提高车内的空气质量,本技术提供一种全水性表面处理的汽车内饰材料及其制备方法。

5.第一方面,本技术提供的一种全水性表面处理的汽车内饰材料,采用如下的技术方案:一种全水性表面处理的汽车内饰材料,包括基体层,所述基体层上设置有tpo层,所述tpo层背离所述基体层的侧壁上设置有表面涂饰层;所述表面涂饰层的原料包括如下重量份的组分:去离子水20~30份、水性聚氨酯60~80份、耐磨助剂3~6份、流平助剂0.5~1.5份、增稠剂1~3份和交联剂3~5份。

6.通过采用上述技术方案,在基体层上复合tpo层,tpo层密度小但抗冲击性能较高;在tpo层上涂覆一层表面涂饰层,表面涂饰层中的水性聚氨酯的机械性能良好,且耐磨助剂和交联剂的加入,交联剂使得耐磨助剂交联,提高了内饰材料的耐磨性能,从而提高了内饰材料的使用寿命;且表面涂饰层中的水性聚氨酯,降低了内饰材料中易挥发气体的挥发,因此提高了车内的空气质量。

7.在一个具体的可实施方案中,所述耐磨助剂为滑石粉和纳米三氧化二铝的混合物,且所述滑石粉和所述纳米三氧化二铝的重量比为1:(1~2)。

8.通过采用上述技术方案,纳米三氧化二铝和滑石粉作为无机填料,提高了内饰材料的耐磨性能;此外纳米三氧化二铝还可提高内饰材料的光泽,但是纳米三氧化二铝的分散性不佳,滑石粉具有一定的分散作用,使得纳米三氧化二铝均匀分散在表面涂饰层中,因此使得内饰材料既具有较高的耐磨性能又具有较高的光泽;另外本技术中进一步限定了滑石粉和纳米三氧化二铝的配比,从而进一步提高了内饰材料的耐磨性能和光泽。

9.在一个具体的可实施方案中,所述水性聚氨酯为聚氨酯橡胶增光剂和水性聚氨酯

光亮剂的混合物,且所述聚氨酯橡胶增光剂和所述水性聚氨酯光亮剂的重量比为1:(5~7)。

10.通过采用上述技术方案,聚氨酯橡胶增光剂会形成一层光滑膜,水性聚氨酯光亮剂使得形成的光滑膜更加平滑光亮,从而提高了内饰材料的光泽。另外本技术中进一步限定了聚氨酯橡胶增光剂和水性聚氨酯光亮剂的配比,从而进一步提高了内饰材料的光泽。

11.在一个具体的可实施方案中,所述交联剂为蜜胺-甲醛树脂。

12.通过采用上述技术方案,蜜胺-甲醛树脂在使得耐磨助剂交联在一起的同时,在高温下还能与水性聚氨酯中的羟基、氨基和羧基交联,进而进一步提高了内饰材料的耐磨性能。

13.在一个具体的可实施方案中,所述增稠剂为钠基膨润土。

14.通过采用上述技术方案,钠基膨润土在提高表面涂饰层粘性的同时,还能释放出带电微粒,通过电荷将耐磨助剂连接起来,形成较强的立体网状结构,从而提高了内饰材料的耐磨性能。

15.在一个具体的可实施方案中,所述tpo层的原料包括如下重量份的组分:tpo颗粒40~60份、改性聚丙烯30~40份、热稳定剂1~5份和色母粒0~10份。

16.通过采用上述技术方案,改性聚丙烯具有一定的粘合作用和偶联作用,便于tpo层的加工与成型。

17.在一个具体的可实施方案中,所述基体层为聚丙烯泡沫塑料。

18.通过采用上述技术方案,聚丙烯泡沫塑料的机械强度较好,耐磨性能较高,且无毒、无味,提高了车内的空气质量。

19.在一个具体的可实施方案中,所述基体层背离所述tpo层的侧壁上设置有水性聚氨酯树脂层。

20.通过采用上述技术方案,在基体层上涂覆一层水性聚氨酯树脂层,进一步提高了内饰材料的使用寿命。水性聚氨酯树脂层机械性能较好,进一步提高了内饰材料的耐磨性能,且水性聚氨酯树脂层无毒无味,提高了车内的空气质量。另外聚丙烯泡沫塑料的光稳定性较差,水性聚氨酯树脂层的保光性较好,提高了聚丙烯泡沫塑料的使用寿命。

21.第二方面,本技术还提供一种全水性表面处理的汽车内饰材料的制备方法,采用如下的技术方案:一种全水性表面处理的汽车内饰材料的制备方法,包括以下步骤:tpo膜的制备:将tpo颗粒、改性聚丙烯、热稳定剂和色母粒混合均匀,得到混合物,再将混合物加入到挤出机中,挤压形成tpo膜;表面涂饰漆的制备:将去离子水、水性聚氨酯、耐磨助剂、流平助剂、增稠剂和交联剂搅拌混合搅拌均匀,得到表面涂饰漆;先将tpo膜复合在基体层上,然后在tpo膜上涂覆表面涂饰漆,形成表面涂饰层,最后在基体层背离表面涂饰层的侧壁上涂覆一层水性聚氨酯树脂,形成水性聚氨酯树脂层,得到内饰材料。

22.通过采用上述技术方案,先在基体层上复合一层tpo膜,然后在tpo膜上涂覆一层表面涂饰漆,最后在基体层上涂覆一层水性聚氨酯树脂,得到耐磨性较高的内饰材料。

23.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中在基体层上复合tpo层,tpo材料密度小但抗冲击性能较高;在tpo层上

涂覆一层表面涂饰层,表面涂饰层中的水性聚氨酯的机械性能良好,且耐磨助剂和交联剂的加入,交联剂使得耐磨助剂交联,提高了内饰材料的耐磨性能,从而提高了内饰材料的使用寿命;且表面涂饰层中的水性聚氨酯,降低了内饰材料中易挥发气体的挥发,因此提高了车内的空气质量;2.本技术中聚氨酯橡胶增光剂会形成一层光滑膜,水性聚氨酯光亮剂使得形成的光滑膜更加平滑光亮,从而提高了内饰材料的光泽;3.本技术中的方法,先在基体层上复合一层tpo膜,然后在tpo膜上涂覆一层表面涂饰漆,最后在基体层上涂覆一层水性聚氨酯树脂,得到耐磨性较高的内饰材料。

附图说明

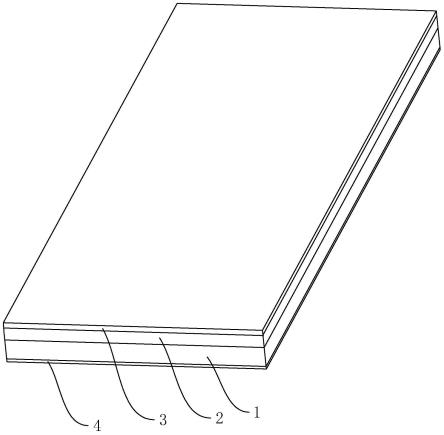

24.图1是本技术实施例中用于体现内饰材料的结构示意图。

25.附图标记说明:1、基体层;2、tpo层;3、表面涂饰层;4、水性聚氨酯树脂层。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.实施例中所有原料均可通过市售获得。其中水性聚氨酯光亮剂由佛山市三升贸易有限公司提供;聚氨酯橡胶增光剂由临沂市富鑫工贸有限公司提供;改性聚丙烯由东莞市樟木头宇涛塑胶原料经营部提供,型号为p353;热稳定剂由禾一塑料(上海)有限公司提供,型号为70g33hs1l bk031;流平助剂cas号:71342-87-5。

实施例

28.实施例1参照图1,实施例1提供了一种汽车内饰材料,包括基体层1,基体层1上复合有tpo层2,tpo层2背离基体层1的侧壁上涂覆有表面涂饰层3,基体层1背离tpo层2的侧壁上涂覆有水性聚氨酯树脂层4。

29.实施例1还提供一种全水性表面处理的汽车内饰材料的制备方法,制备方法如下:tpo膜的制备:将50kg tpo颗粒、35kg改性聚丙烯、3kg热稳定剂和5kg色母粒混合均匀,得到混合物,再将混合物加入到挤出机中,挤压形成tpo膜;表面涂饰漆的制备:将20kg去离子水、60kg水性聚氨酯、3kg耐磨助剂、0.5kg流平助剂、1kg增稠剂和3kg交联剂加入到搅拌罐中,在80℃下搅拌混合搅拌均匀,得到表面涂饰漆;其中水性聚氨酯为重量比为1:4的聚氨酯橡胶增光剂和水性聚氨酯光亮剂组成的混合物;耐磨助剂为重量比为1:0.8的滑石粉和纳米三氧化二铝组成的混合物,增稠剂为钠基膨润土;交联剂为蜜胺-甲醛树脂。

30.基体层1选用聚丙烯泡沫塑料,先将tpo膜复合在聚丙烯泡沫塑料上,形成tpo层2,然后在tpo层2上涂覆表面涂饰漆,形成表面涂饰层3,最后在聚丙烯泡沫塑料背离tpo层2的侧壁上涂覆一层水性聚氨酯树脂,形成水性聚氨酯树脂层4,得到内饰材料。

31.如表1所示,实施例1~3的主要区别在于表面涂饰层3的原料配比不同。

32.表1 实施例1~3中表面涂饰层3原料的组成与配比

样品去离子水(kg)水性聚氨酯(kg)耐磨助剂(kg)流平助剂(kg)增稠剂(kg)交联剂(kg)

实施例1206030.513实施例225704.5124实施例3308061.535

如表2所述,实施例4~7与实施例2的区别之处在于滑石粉和纳米三氧化二铝的配比不同。

33.表2 实施例4~7中滑石粉和纳米三氧化二铝的配比样品滑石粉和纳米三氧化二铝的配比实施例41:1实施例51:1.5实施例61:2实施例71:2.5如表3所示,实施例8~11与实施例5的区别之处在于聚氨酯橡胶增光剂和水性聚氨酯光亮剂的配比不同。

34.表3实施例8~11中聚氨酯橡胶增光剂和水性聚氨酯光亮剂的配比样品聚氨酯橡胶增光剂和水性聚氨酯光亮剂的配比实施例81:5实施例91:6实施例101:7实施例111:8实施例12实施例12与实施例9的区别在于,表面涂饰层3中的耐磨助剂为纳米三氧化二铝。

35.实施例13实施例13与实施例9的区别在于,表面涂饰层3中的耐磨助剂为滑石粉。

36.实施例14实施例14与实施例9的区别在于,表面涂饰层3中的水性聚氨酯为水性聚氨酯光亮剂。

37.实施例15实施例15与实施例9的区别在于,表面涂饰层3中的蜜胺-甲醛树脂用等量的甲醛代替,且在常温下搅拌混合均匀,得到表面涂饰漆。

38.实施例16实施例16与实施例9的区别在于,表面涂饰层3中的钠基膨润土用等量的羟乙基纤维素代替。

39.实施例17与实施例9的区别在于,基体层1选用聚氯乙烯。

40.实施例18与实施例9的区别在于,在聚丙烯泡沫塑料的背面上涂覆一层丙烯酸树脂,形成丙烯酸树脂层。

41.对比例对比例1(1)制备tpo表皮层:将按重量份计的30份聚乙烯、30份聚丙烯、35份乙烯丁烯橡胶、 12份硬脂酸、8份色母粒混合均匀,投入挤出机熔融,经挤压形成tpo薄膜;然后对tpo薄

膜进行电晕处理,得到tpo表皮层;(2)制备水性聚氨酯底漆:将水性聚氨酯树脂、纳米二氧化钛、硅溶胶和去离子水混合搅拌均匀,然后加入乳液型硅氧烷消泡剂和十二烷基硫酸钠,继续搅拌均匀;接着加入异氰酸酯类固化剂,搅拌均匀,得到水性聚氨酯底漆;(3)制备水性聚氨酯面漆:将水性聚氨酯树脂、纳米二氧化钛、碳酸钙和去离子水混合搅拌均匀,然后加入乳液型硅氧烷消泡剂和十二烷基硫酸钠,继续搅拌均匀;接着加入异氰酸酯类固化剂,搅拌均匀,得到水性聚氨酯面漆;(4)向tpo表皮层上涂上一层步骤(2)制备得到的水性聚氨酯底漆,待漆面固化 后,再涂上一层步骤(3)制备得到的水性聚氨酯面漆,然后烘干;将步骤(4)制备得到的材料在复合设备上与聚烯烃海绵层复合,得到汽车内饰材料。

42.对比例2对比例2与实施例1的区别在于,表面涂饰层3中未添加耐磨助剂,且加入的交联剂为6kg。

43.对比例3对比例3与实施例1的区别在于,表面涂饰层3中未添加交联剂,且加入的耐磨助剂为6kg。

44.性能检测试验(1)气味检测;根据《家居材料气味检测方法及技术要求》进行检测,气味等级为1-6级,气味等级越低,气味越小,选取三十位年龄在22-25岁之间的评测人员对同一个内饰材料检测评分,然后取平均值,并保留小数点后一位小数。

45.(2)耐磨性检测:根据欧标en13329进行检测,耐磨等级为1-5级,耐磨等级越高,耐磨性能越强。

46.(3)光泽检测,根据《表面光亮度的测定》中的目测法进行检测,光亮等级为1-4级,光亮等级越低,光亮度越高,则光泽越好,选取三十位年龄在22-25岁之间的评测人员对同一个内饰材料检测评分,然后取平均值,并保留小数点后一位小数。

47.表4内饰材料的性能检测结果样品气味等级耐磨等级光亮等级实施例12.752.8实施例22.852.8实施例32.852.8实施例42.752.4实施例52.752.4实施例62.852.4实施例72.742.8实施例82.752.1实施例92.752.1实施例102.852.1实施例112.852.4

实施例122.742.6实施例132.752.7实施例142.852.8实施例152.742.2实施例162.742.2实施例173.352.2实施例183.252.5对比例13.543对比例22.742.5对比例32.842.8结合实施例1和对比例1,实施例1中内饰材料的气味等级和光亮等级均小于对比例1,且实施例1中内饰板材的耐磨等级大于对比例,可见本技术中制备的内饰板材的光亮度高、耐磨性能较强,且气味较小。

48.结合实施例1、对比例2和对比例3, 对比例2和对比例3中内饰材料的耐磨等级均低于实施例1,可见在制备表面涂饰漆时,加入纳米三氧化二铝和蜜胺-甲醛树脂,蜜胺-甲醛树脂使得纳米三氧化二铝形成一种三维网状结构,从而提高了制得内饰材料的耐磨性能。实施例1、对比例2和对比例3中的气味等级无明显变化,但是实施例1和对比例3中内饰材料的光亮等级聚高于对比例2,可见在制备表面涂饰漆时,纳米三氧化二铝的加入,还可以提高制得内饰材料的光泽。

49.结合实施例1~3,在制备表面涂饰漆时,增加表面涂饰漆原料的使用量,制得内饰材料的耐磨等级和光亮等级均无变化,且制得内饰材料的气味等级也无明显变化,可见表面涂饰漆原料的使用量对内饰材料的性能影响不大。

50.结合实施例2和实施例4~7,实施例4~6中内饰材料的光亮等级较低,可见当耐磨助剂中滑石粉和纳米三氧化二铝的重量比为1:(1~2)时,制得内饰材料的光泽较好;且实施例7中内饰材料的耐磨等级较低,可见在制备表面涂饰漆时,纳米三氧化二铝的使用量过多,会导致纳米三氧化二铝发生团聚,从而影响内饰材料的耐磨性能;但实施例12、实施例4~7中内饰材料的气味等级无明显变化,可见耐磨助剂的中滑石粉和纳米三氧化二铝的配比对内饰材料的气味影响不大。

51.结合实施例5和实施例8~11,实施例8~10中内饰材料的光亮等级较低,可见当水性聚氨酯中聚氨酯橡胶增光剂和水性聚氨酯光亮剂的重量比为1:(5~7)时,制得内饰材料的光泽较好;但是实施例5、实施例8~11中内饰材料的气味等级和耐磨等级无明显变化,可见水性聚氨酯中聚氨酯橡胶增光剂和水性聚氨酯光亮剂的配比对内饰材料的气味和耐磨性能的影响不大。

52.结合实施例9、实施例12和实施例13,实施例9中内饰材料的光亮等级远低于实施例12和实施例13,从而实施例9中内饰材料的光泽较好,可见在制备表面涂饰漆时,耐磨助剂选用纳米三氧化二铝和滑石粉的混合物,滑石粉具有一定的分散性,使得纳米三氧化二铝均匀分散在表面涂刷层3中,从而提高了制得内饰材料的光泽;且实施例12中内饰材料的耐磨等级较低,可见当耐磨助剂为纳米三氧化二铝时,纳米三氧化二铝的分散性不佳,从而影响内饰材料的耐磨性能;但是实施例9、实施例12和实施例13中内饰材料的气味等级无明

显变化,可见耐磨助剂选用纳米三氧化二铝和滑石粉的混合物,对内饰材料的气味影响不大。

53.结合实施例9和实施例14,实施例9中内饰材料的光亮等级低于实施例14,因此实施例9中内饰材料的光泽较好,可见水性聚氨酯选用水性聚氨酯光亮剂和聚氨酯橡胶增光剂的混合物,聚氨酯橡胶增光剂会在表面涂刷层3中形成一层光滑膜,水性聚氨酯光亮剂使得形成的光滑膜更加平滑光亮,从而提高了内饰材料的光亮度;但是实施例9和实施例14中内饰材料的气味等级和耐磨等级无变化。

54.结合实施例9和实施例15,实施例9中内饰材料的耐磨等级高于实施例15,可见交联剂选用蜜胺-甲醛树脂,在制备表面涂饰漆时,蜜胺-甲醛树脂在高温下与水性聚氨酯中的羟基、氨基和羧基进行交联,因此提高了内饰材料的耐磨性能;但实施例9和实施例15中内饰材料的气味等级和光亮等级无明显变化。

55.结合实施例9和实施例16,实施例9中内饰材料的耐磨等级高于实施例16,可见增稠剂选用钠基膨润土,钠基膨润土在表面涂饰层3中释放出带电微粒,通过电荷将耐磨助剂连接起来,形成较强的立体网状结构,从而提高了制得内饰材料的耐磨性能;但实施例9和实施例16中内饰材料的气味等级和光亮等级无明显变化。

56.结合实施例9和实施例17,实施例9中内饰材料的气味等级远低于实施例17,可见基体层1选用聚丙烯泡沫塑料,使得内饰材料的气味较小,但是实施例9和实施例17中内饰材料的耐磨等级和光亮等级无明显变化。

57.结合实施例9和实施例18,实施例9中内饰材料的气味等级远低于实施例18,可见在对聚丙烯泡沫塑料背离表面涂饰层3的侧壁处理时,选用水性聚氨酯树脂,制得内饰材料的气味较小;而且实施例9中内饰材料的光亮等级也低于实施例18,可见利用水性聚氨酯树脂对聚丙烯泡沫塑料进行处理,水性聚氨酯树脂的保光性较好,因此提高了制得内饰材料的光泽;但是实施例9和实施例18中内饰材料的耐磨等级无变化。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1