一种纳米纤维面料西服及其制备方法与流程

1.本技术涉及西服的技术领域,更具体地说,它涉及一种纳米纤维面料西服及其制备方法。

背景技术:

2.西装广义指西式服装,通常是从业人员在较为正式的场合着装的首选。

3.相关技术中,西服面料具有良好的挺括性能,以达到外观挺括、线条流畅的穿着效果。西服通常穿着于外层,需要西服面料具有一定的防水性。为提高西服的防水性,常采用在西服面料中添加防水剂的方式,但人的皮肤为调节体温,在体温升高时会通过毛孔散发水蒸气,而水蒸气在接触到西服面料的内侧时,会液化为汗液,由于西服面料中添加有防水剂,导致汗液不易被西服面料吸收而黏附在皮肤上,产生降低使用者舒适度的问题。

技术实现要素:

4.为了使西服兼顾防水性和吸湿性,以提高使用者的舒适度,本技术提供一种纳米纤维面料西服及其制备方法。

5.第一方面,本技术提供一种纳米纤维面料西服,采用如下的技术方案:一种纳米纤维面料西服,包含质量比为(3-10):(3-7)的外层纤维面料和内层纤维面料;所述外层纤维面料包括外层纤维体,所述外层纤维体包含以下重量份的原料:聚偏氟乙烯粉4-7份、聚对苯二甲酸乙二醇酯粉7-15份、n,n-二甲基甲酰胺8-15份、丙酮10-20份、硅油1-3份;所述内层纤维面料包括内层纤维体,所述内层纤维体包含以下重量份的原料:棉纤维5-10份、粘胶纤维10-17份。

6.通过采用上述技术方案,外层纤维面料中,聚偏氟乙烯粉具有较高的强度、聚对苯二甲酸乙二醇酯粉具有较好的耐摩擦性能,通过n,n-二甲基甲酰胺和丙酮作为溶剂,硅油作为防水改性剂,能够制得具有优异防水性能的外层纤维面料,从而使纳米纤维面料西服具有良好的防水性。同时,内层纤维面料中的棉纤维和胶粘纤维具有良好的水蒸气透湿性能,从而能够在人体出汗时,对液化后的汗液进行良好的吸收,得到兼顾防水性和吸湿性的西服,提高使用者的舒适度。

7.优选的,所述外层纤维体之间相互交错形成外层间隙,所述外层间隙的孔径为0.01-0.1μm;所述内层纤维体之间相互交错形成内层间隙,所述内层间隙的孔径为1-2μm。

8.通过采用上述技术方案,外层间隙为0.01-0.1μm,足以水蒸气透过。外层间隙较小,能够进一步提高纳米纤维面料西服的防水性能,同时,内层间隙较大,能够提高水蒸气的透过率,便于体温较高时水蒸气透过内层纤维面料,继而再透过外层纤维面料排放至外界,减少汗液的产生,继而提高西服的热舒适性能。

9.优选的,所述外层纤维面料还包括耐磨剂,所述耐磨剂包括硼化钛和有机硅树脂。

10.通过采用上述技术方案,硼化钛和有机硅树脂具有优异的耐磨性能,将硼化钛和有机硅树脂复配能够协同提高西服的耐磨性能,从而使外层纤维面料不易磨损形成大的孔隙,进而进一步提高防水性能。

11.优选的,所述外层纤维体为多孔结构的外层纤维体。

12.通过采用上述技术方案,多孔结构的外层纤维体具有较大的比表面积,从而能够使硅油能够与水有更大的接触面积,进一步提高防水性能。同时,能够使耐磨剂与外层纤维体形成更良好的结合,继而提高外层纤维面料的抗撕破强度与综合性能。

13.优选的,所述耐磨剂还包括按质量比(2-5):(6-15)的过氧化二异丙苯和乙醚。

14.通过采用上述技术方案,过氧化二异丙苯和乙醚能够使外层纤维面料中的原料交联缠结,形成稳定的三维立体结构,进一步提高西服的抗撕破强度。

15.优选的,所述外层纤维体为经耐磨剂改性处理的外层纤维体,所述改性处理包括如下步骤:按重量份数计,将1-2份耐磨剂喷涂于2-6份外层纤维体上,得喷涂纤维;将喷涂纤维在湿润环境中干燥后,得经耐磨剂改性处理的外层纤维体。

16.通过采用上述技术方案,通过喷涂的方式,能够使耐磨剂与外层纤维体形成均匀的结合,从而进一步提高西服的耐磨性能和抗撕破强度。

17.优选的,所述内层纤维面料还包括杀菌材料,所述杀菌材料包括纳米银和铝酸酯偶联剂。

18.通过采用上述技术方案,纳米银和铝酸酯偶联剂能够对吸汗后的内层纤维面料进行杀菌,提高纳米纤维面料西服的安全性和舒适性。

19.第二方面,本技术提供一种纳米纤维面料西服的制备方法,采用如下的技术方案:一种纳米纤维面料西服的制备方法,包括如下步骤:s1、外层纤维面料的制备:(1)按配方,将聚偏氟乙烯粉、聚对苯二甲酸乙二醇酯粉、n,n-二甲基甲酰胺和丙酮混合搅拌,得第一混合溶液,向第一混合溶液中加入硅油,混合搅拌后得前驱体溶液;(2)将前驱体溶液加入螺口注射器中,在螺口注射器上装上点胶针头,将注射器安装在注射泵上,调节点胶针头与接收装置之间的距离,将高压直流电源接通到点胶针头和接收装置上;打开注射泵电源进行注射,然后打开高压直流电源,进行静电纺丝,而后在接收装置上得到纤维材料,将纤维材料取下,即得到外层纤维面料;s2、内层纤维面料的制备:按配方,将棉纤维和粘胶纤维混合后,经过梳棉处理,得棉条;将棉条经牵伸、加捻和卷绕后,得丝线;丝线经纺织,得内层纤维面料;s3、成型:将外层纤维面料和内层纤维面料裁剪为指定形状,而后将经裁剪后的外层纤维面料和内层纤维面料进行缝制,得纳米纤维面料西服。

20.通过采用上述技术方案,首先通过步骤s1,能够制备得到纳米级的外层纤维面料,具有良好的悬垂性,手感舒适、舒适度高且具有优异的防水性能。然后通过步骤s2制备得到具有良好热舒适性能的内层纤维面料。最后通过步骤s3制备得到成衣纳米纤维面料西服,制备方法简单、应用广泛。

21.综上所述,本技术具有以下有益效果:1、本技术的纳米纤维面料西服包括外层纤维面料和内层纤维面料,通过n,n-二甲基甲酰胺和丙酮作为溶剂,硅油作为防水改性剂,能够制得具有优异防水性能的外层纤维

面料,从而使纳米纤维面料西服具有良好的防水性;同时,内层纤维面料中的棉纤维和胶粘纤维具有良好的水蒸气透湿性能,从而能够在人体出汗时,对液化后的汗液进行良好的吸收。

22.2、本技术中优选采用耐磨剂添加至外层纤维面料中,由于硼化钛和有机硅树脂具有优异的耐磨性能,将硼化钛和有机硅树脂复配能够协同提高西服的耐磨性能,从而使外层纤维面料不易磨损形成大的孔隙,进而进一步提高防水性能。

23.3、本技术的方法,首先通过步骤s1,能够制备得到纳米级的外层纤维面料,具有良好的悬垂性,手感舒适、舒适度高且具有优异的防水性能;然后通过步骤s2制备得到具有良好热舒适性能的内层纤维面料;最后通过步骤s3制备得到成衣纳米纤维面料西服,制备方法简单、应用广泛。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。

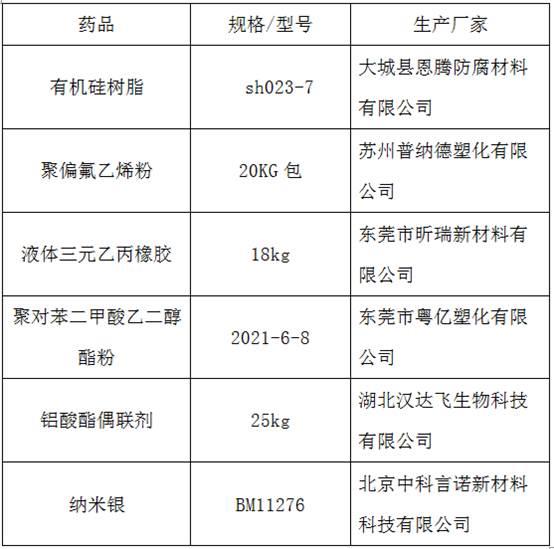

25.本技术实施例中,所用的药品见表1:表1本技术实施方式的药品耐磨剂的制备例

制备例1取1kg碳化硼和50kg有机硅树脂在常温下搅拌混合后,得耐磨剂。

26.制备例2采用市售的液体三元乙丙橡胶作为耐磨剂。

27.制备例3本制备例与制备例1的不同之处在于,本制备例还包括过氧化二异丙苯和乙醚,本制备例采用如下方法制得:取2kg过氧化二异丙苯和6kg乙醚混合搅拌后,得交联体;将交联体、1kg碳化硼和50kg有机硅树脂在常温下搅拌混合后,得耐磨剂。

28.制备例4-5:制备例4-5与制备例3的不同之处在于,过氧化二异丙苯和乙醚的配比不同,具体如下:制备例4:3.5kg过氧化二异丙苯和10.5kg乙醚;制备例5:5kg过氧化二异丙苯和15kg乙醚。

29.制备例6本制备例与制备例4的不同之处在于,本制备例采用过氧化苯甲酰代替制备例4中的过氧化二异丙苯。

实施例

30.实施例1一种纳米纤维面料西服,包含3kg外层纤维面料3kg内层纤维面料;外层纤维面料仅包括外层纤维体,外层纤维体由以下原料制成:聚偏氟乙烯粉4kg、聚对苯二甲酸乙二醇酯粉7kg、n,n-二甲基甲酰胺8kg、丙酮10kg、硅油1kg;内层纤维面料仅包括内层纤维体,内层纤维体由以下原料制成:棉纤维5kg、粘胶纤维10kg。

31.一种纳米纤维面料西服的制备方法,包括如下步骤:s1、外层纤维面料的制备:(1)按配方,将聚偏氟乙烯粉、聚对苯二甲酸乙二醇酯粉、n,n-二甲基甲酰胺和丙酮混合搅拌,得第一混合溶液,向第一混合溶液中加入硅油,混合搅拌后得前驱体溶液;(2)采用静电纺丝机,将前驱体溶液加入纺丝液槽中,调节喷头与接收装置之间的距离为15厘米,启动电源进行静电纺丝,得到相互交错的外层纤维体,外层纤维体之间相互交错形成外层间隙,控制接收装置的转动和移动速度,使外层间隙的孔径为0.01μm;而后在接收装置上得到纤维材料,将纤维材料取下,即得到外层纤维面料;s2、内层纤维面料的制备:按配方,将棉纤维和粘胶纤维混合后,经过梳棉处理,得棉条;将棉条经牵伸、加捻和卷绕后,得丝线;丝线经纺织得内层纤维体,内层纤维体之间相互交错形成内层间隙,内层间隙的孔径为1μm,得内层纤维面料;s3、成型:将外层纤维面料和内层纤维面料裁剪为指定形状,而后将经裁剪后的外层纤维面料和内层纤维面料进行缝制,得纳米纤维面料西服。

32.实施例2-3

实施例2-3与实施例1的不同之处在于原料的配比不同,具体如下:实施例2:一种纳米纤维面料西服,包含6.5kg外层纤维面料5kg内层纤维面料;外层纤维面料仅包括外层纤维体,外层纤维体由以下原料制成:聚偏氟乙烯粉5.5kg、聚对苯二甲酸乙二醇酯粉11kg、n,n-二甲基甲酰胺11kg、丙酮15kg、硅油2kg;内层纤维面料仅包括内层纤维体,内层纤维体由以下原料制成:棉纤维7.5kg、粘胶纤维13.5kg。

33.实施例3一种纳米纤维面料西服,包含10kg外层纤维面料7kg内层纤维面料;外层纤维面料仅包括外层纤维体,外层纤维体由以下原料制成:聚偏氟乙烯粉7kg、聚对苯二甲酸乙二醇酯粉15kg、n,n-二甲基甲酰胺15kg、丙酮20kg、硅油3kg;内层纤维面料仅包括内层纤维体,内层纤维体由以下原料制成:棉纤维10kg、粘胶纤维17kg。

34.实施例4-5实施例4-5与实施例2的不同之处在于外层间隙和内层间隙的孔径不同,具体如下:实施例4:外层间隙为0.05μm,内层间隙为1.5μm;实施例5:外层间隙为0.1μm,内层间隙为2μm。

35.实施例6本实施例与实施例4的不同之处在于,本实施例的外层纤维面料除包括外层纤维体外,还包括制备例1的耐磨剂,外层纤维体为经耐磨剂改性处理的外层纤维体,本实施例的外层纤维面料制备步骤如下:s1、外层纤维面料的制备:(1)按配方,将聚偏氟乙烯粉、聚对苯二甲酸乙二醇酯粉、n,n-二甲基甲酰胺和丙酮混合搅拌,得第一混合溶液,向第一混合溶液中加入硅油,混合搅拌后得前驱体溶液;(2)采用静电纺丝机,将前驱体溶液加入纺丝液槽中,调节喷头与接收装置之间的距离为15厘米,启动电源进行静电纺丝,得到相互交错的外层纤维体,外层纤维体之间相互交错形成外层间隙,控制接收装置的转动和移动速度,使外层间隙的孔径为0.01μm;而后在接收装置上得到纤维材料,将纤维材料取下,即得到外层间隙的孔径为0.01μm的外层纤维体;(3)改性处理:取3kg制备例1的耐磨剂喷涂于6kg外层纤维体上,得喷涂纤维;将喷涂纤维在湿润环境中于80℃下干燥后,得经耐磨剂改性处理的外层纤维体,即制得外层纤维面料。

36.实施例7-8实施例7-8与实施例6的不同之处在于步骤(3)改性处理中耐磨剂与外层纤维的配比不同,具体如下:实施例7:4.5kg制备例1的耐磨剂和12kg外层纤维体;实施例8:6kg制备例1的耐磨剂和18kg外层纤维体。

37.实施例9

本实施例与实施例7的不同之处在于步骤(3)改性处理不同,本实施例的步骤(3)改性处理采用如下方法:取4.5kg制备例1的耐磨剂涂抹于12kg外层纤维体上后,常温下干燥后,得经耐磨剂改性处理的外层纤维体,即制得外层纤维面料。

38.实施例10本实施例与实施例7的不同之处在于,本实施例的外层纤维体为多孔结构的外层纤维体,使得步骤s1、外层纤维面料的制备于实施例7不同,具体如下:s1、外层纤维面料的制备:(1)外层纤维体由以下原料制成:聚偏氟乙烯粉5.5kg、聚对苯二甲酸乙二醇酯粉11kg、n,n-二甲基甲酰胺11kg、丙酮15kg、硅油2kg以及2kg聚乙二醇-2000;按配方,将聚偏氟乙烯粉、聚对苯二甲酸乙二醇酯粉、n,n-二甲基甲酰胺和丙酮混合搅拌,得第一混合溶液,向第一混合溶液中加入硅油和聚乙二醇-2000,混合搅拌后得前驱体溶液;(2)采用静电纺丝机,将前驱体溶液加入纺丝液槽中,调节喷头与接收装置之间的距离为15厘米,启动电源进行静电纺丝,得到相互交错的外层纤维体,外层纤维体之间相互交错形成外层间隙,控制接收装置的转动和移动速度,使外层间隙的孔径为0.01μm;而后在接收装置上得到纤维材料,将纤维材料取下,即得到多孔结构的外层纤维体;(3)改性处理:取4.5kg制备例1的耐磨剂喷涂于12kg外层纤维体上,得喷涂纤维;将喷涂纤维在湿润环境中于80℃下干燥后,得经耐磨剂改性处理的多孔外层纤维体,即制得外层纤维面料。

39.实施例11-15实施例11-15与实施例10的不同之处在于选用的耐磨剂不同,具体如下表2所示:表2 实施例11-15中耐磨剂的选择实施例16实施例16与实施例13的不同之处在于,本实施例的内层纤维面料还包括杀菌材料,杀菌材料包括纳米银和铝酸酯偶联剂。本实施例的步骤s2、内层纤维面料的制备采用如下方法:

取棉纤维5kg、粘胶纤维10kg、纳米银0.1kg、铝酸酯偶联剂0.5kg。按配方,将棉纤维、粘胶纤维、纳米银和铝酸酯偶联剂混合后,经过梳棉处理,得棉条;将棉条经牵伸、加捻和卷绕后,得丝线;丝线经纺织得内层纤维体,内层纤维体之间相互交错形成内层间隙,内层间隙的孔径为1μm,得内层纤维面料。

40.对比例对比例1本对比例与实施例2的不同之处在于,本对比例的外层纤维面料中未添加硅油。

41.对比例2本对比例与实施例2的不同之处在于,本对比例采用涤纶纤维代替实施例2中内层纤维面料中的棉纤维。

42.性能检测试验检测方法防水性能:采用接触角测试仪对不同实施例和对比例中的外层纤维面料所在的一面进行疏水性测试,将水滴的提及设置为5μl,出水速选择缓慢,将待测西服在观测台用载玻片牙好,调整好视图且无阴影,进行测试,读取接触角大小,接触角越大,防水性能更好。

43.热舒适性能:根据标准astm e96 e96m-16《材料水蒸气透过性试验方法》,对不同实施例和对比例中内层纤维所在的一面进行测试。

44.力学性能:参照标准gb/t 3923.1-2013纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)进行检测。

45.耐磨性能:根据标准iso12947-1998《纺织品用马丁代尔法对织物抗磨损性的测定》对实施例和对比例中外层纤维面料所在的一面进行检测,测量耐磨次数,耐磨次数越高,则耐磨性能越好。

46.表3 性能检测表

将实施例1-3进行对比,实施例1-3的不同之处在于纳米纤维面料西服原料的配比不同,由于实施例2的接触角、水蒸气透湿量、断裂强力和耐磨次数均最大,故,实施例2最优,说明实施例2中原料的配比最佳。

47.将实施例4-5和实施例2进行对比,实施例4-5和实施例2的不同之处在于外层间隙和内层间隙的孔径不同。由于实施例2、实施例4-5的接触角依次减小,说明外层间隙逐渐增大降低了纳米纤维面料西服的防水性。由于实施例2、实施例4-5的水蒸气透湿量依次增大,说明内层间隙逐渐增大提高了纳米纤维面料西服的热舒适性能。

48.将实施例6和实施例4进行对比,实施例6和实施例4的不同之处在于,实施例6的外层纤维面料除包括外层纤维体外,还包括制备例1的耐磨剂,外层纤维体为经耐磨剂改性处

理的外层纤维体。实施例6和实施例4的接触角和水蒸气透湿量相差不大,但实施例6的断裂强力和耐磨次数均大于实施例4,说明耐磨剂的添加增大了纳米纤维面料西服的耐磨性能和强度。

49.将实施例6-8进行对比,实施例6-8的不同之处在于耐磨剂与外层纤维的配比不同,实施例6-8的接触角和水蒸气透湿量相差不大,但实施例7的断裂强力和耐磨次数最大,说明实施例7中耐磨剂与外层纤维的配比最佳。

50.将实施例9和实施例7进行对比,实施例9和实施例7的不同之处在于步骤(3)改性处理不同,由于实施例7的断裂强力和耐磨次数较大,说明本技术中的改性处理方法更佳。

51.将实施例10和实施例7进行对比,实施例10和实施例7的不同之处在于,实施例10的外层纤维体为多孔结构的外层纤维体。由于实施例10的接触角、水蒸气透湿量、断裂强力和耐磨次数均最大,故,本技术中的改性处理方法更佳,说明多孔结构的外层纤维体增大了耐磨剂与外层纤维体的结合强度,进而提高了纳米纤维面料西服整体的综合性能。

52.将实施例11和实施例10进行对比,实施例11和实施例10的不同之处在于,实施例10采用市售的液体三元乙丙橡胶作为耐磨剂。由于实施例10的断裂强力和耐磨次数较大,说明本技术的方案更佳。

53.将实施例12和实施例10进行对比,实施例12和实施例10的不同之处在于,实施例12还包括过氧化二异丙苯和乙醚。由于实施例12的断裂强力和耐磨次数较大,说明氧化二异丙苯和乙醚增强了各组分之间的结合强度。

54.将实施例12-14进行对比,实施例12-14的不同之处在于过氧化二异丙苯和乙醚的配比不同,实施例12-14的接触角和水蒸气透湿量相差不大,但实施例13的断裂强力和耐磨次数最大,说明实施例13中过氧化二异丙苯和乙醚的配比最佳。

55.将实施例15和实施例13进行对比,实施例15和实施例13的不同之处在于,实施例15采用过氧化苯甲酰代替实施例13中的过氧化二异丙苯。由于实施例13的断裂强力和耐磨次数较大,说明本技术的方案更佳。

56.将实施例16与实施例13进行对比,实施例16和实施例13的不同之处在于,实施例16的内层纤维面料还添加了杀菌材料,由于实施例16和实施例13的接触角、水蒸气透湿量、断裂强力和耐磨次数均相差不大,说明杀菌材料的添加不会对纳米纤维面料西服的综合性能造成不良影响。

57.将对比例1与实施例2进行对比,对比例1与实施例2的不同之处在于,对比例1的外层纤维面料中未添加硅油。由于实施例2的接触角大于对比例1,说明硅油的添加提高了纳米纤维面料西服的防水性能。

58.最后,将对比例2与实施例2进行对比,对比例2与实施例2的不同之处在于,对比例2采用涤纶纤维代替实施例2中内层纤维面料中的棉纤维。由于实施例2的水蒸气透湿量大于对比例2,说明本技术的方案更佳。

59.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1