一种增强的木材纹理地板及其制备方法和模具与流程

1.本发明涉及一种发泡地板,尤其是一种增强的木材纹理地板。属于共挤发泡板技术领域。

背景技术:

2.传统仿木地板一般都是复合地板。由密度板基材、木纹装饰纸、耐磨层以及底部的平衡层组成。但由于密度板基材易发霉腐烂,还有火灾隐患,本领域亟需一种具有防霉阻燃功能的地板。在这种情况下,pvc发泡地板成为了一种选择。但pvc发泡地板本身形状和外观不符合人们使用传统要求,导致其附加值低,难以大面积市场使用。

3.公开号为cn102294812a的中国发明专利申请,公开了一种聚苯乙烯仿木型材,它在一定程度上解决了塑料地板本身的外观缺陷问题。它是把表层材料和芯层材料分别投入到辅助挤出机和主要挤出机,共挤到一个模具,使表层材料包覆在芯层材料上。表层材料为高抗冲聚苯乙烯并含有和高抗冲聚苯乙烯相容性好但流动性和分散性不同的流纹色母,芯层材料为聚苯乙烯微发泡板。共挤出的型材表面进行产生立体效果或其他效果的压花处理。该法采用不同基材颜色的色母粒,分别做成基色色母粒和流纹色母粒,基色色母粒流动性较好,在加工过程中分散于基苯乙烯材料形成底色;流纹色母熔融指数较低,分散性较差,在加工过程中不能均匀分散,随着材料的挤出形成木纹或其他花纹。基色和流纹在相邻之处容易发生互融和串色的问题,上述共挤地板的仿木纹理与木材纹理差别较大,一般用户能够轻易地将上述地板和实木地板在外观上区分开。

4.授权公告号为cn10670839b的中国发明专利,公开了一种具有木材纹理的发泡地板。该地板通过共挤两个颜色树脂层,然后通过压纹和打磨,制作出具有极高仿真度的木材纹理地板。目前该地板受到广大用户的好评,极具市场前景。但该地板的抗压强度和弹性模量需要进一步的提高才能更好的适应未来市场的新需求。更加重要的是,上述具有木材纹理的发泡地板,在高温环境下,如70℃以上时,铺设在龙骨上的地板,会发生弯曲变形。

技术实现要素:

5.本发明要解决上述技术问题,提供一种增强的木材纹理地板。本发明的地板,不仅木纹逼真,而且地板质轻,抗压强度高、弹性模量大、高温环境下也不容易弯曲变形。

6.本发明解决上述问题的技术方案如下:一种增强的木材纹理地板,包括作为基板的发泡芯和设置在所述发泡芯表面呈现出木材纹理的覆盖层,所述的覆盖层包括由第一颜色树脂形成的底层和由第二颜色树脂形成的覆盖体;所述的底层由多个相间排列的外露单元与下陷单元一体连接而成,所述的覆盖体由多个覆盖体单元组成,所述的覆盖体单元设置在所述的下陷单元内;所述的发泡芯包括壳体、填充在所述壳体内的硬质发泡芯体和分别设置在所述的硬质发泡芯体的上下表面与所述的壳体之间的两个层状增强体。

7.本发明上述技术方案中,地板木纹的外观,是由相间排列的多个外露单元与多个

覆盖体单元共同形成的。

8.木材纹理,通常是由于大量的不同种细胞按照某种规律排列呈现的;微观上,不同类细胞之间的分隔明显;宏观上,它们又结合紧密,连接成一体。

9.从某种角度而言,本发明跟木纹的形成原理有些类似。首先,外露单元与覆盖体单元在产品结构设计上并不是由同一股原料经同一道工序形成的,通常它们是同色系的,并具有一定的色差,因此,两者间分隔界面明显,颜色分明,视觉上却又很协调;与此同时,由于两者的材质在属性上是相同的,因此两者间的结合又很紧密,如难以将覆盖体单元从地板表面剥离。再加上外露单元与覆盖体单元按照木纹的规则排列,符合木纹形成原理。因此,这种紧密结合的色差感,再配合它们各自的形状所具有的纹理,使得本发明具有极强的木纹实质感。

10.上述技术方案中,外露单元与覆盖体单元之所以按照木纹的规则排列,这跟地板的制造方法有关。关于地板的制法,将在后续的说明中详细记载。

11.本发明上述技术方案中,除了地板表面的木材纹理逼真外,地板还是增强的。并且增强方式与现有技术中的纤维增强存在显著区别。纤维增强通常是将增强纤维当作添加剂与基体树脂混匀后使用;这种方式存在严重的缺陷:1、增强纤维混入基体树脂的过程会污染操作车间,给工人带来极度的不适感,严重的还会造成肺病;2、增强纤维在基体树脂中难分散;3、增强纤维混入基体树脂后,挤出困难,需要对设备进行升级改造;4、增加的强度有限。由此可见,未来技术不太可能朝纤维增强的方向发展。本发明上述技术方案中,通过分别设置在所述的硬质发泡芯体的上下表面与所述的壳体之间的二个层状增强体来加强。

12.作为上述技术方案的优选,所述的层状增强体为浸渍树脂的玻璃纤维网格布或玻璃纤维丝带。

13.现有技术中,连续性的玻璃纤维和由连续性玻璃纤维制成的玻璃纤维网格布已经普及。任选其一将之浸渍热固性树脂,使之形成层状增强体,是容易做到的,因此,此处不再详细展开。本发明的难点并非是层状增强体如何制作,而是在于如何将所述的层状增强体按照某种规律植入地板的内部,以体现它的支撑能力和增强能力。关于将层状增强植入地板的方法,涉及地板的制法,将在后续的说明中详细记载。

14.作为上述技术方案的优选,所述硬质发泡芯体的材质为高发泡的pvc;所述壳体的材质为低发泡的pvc或不发泡的pvc;所述覆盖层的材质为asa。

15.本发明所述的发泡的pvc材质是指,是以pvc为基体树脂(添加有发泡剂,或不添加发泡剂后续以物理发泡工艺制备),以植物纤维粉或石粉为填料,混入加工助剂或再混入功能助剂,经混匀、熔融为一体形成的物料。

16.本发明所述的低发泡或不发泡的pvc材质,是以pvc为基体树脂(不添加发泡剂或添加微量的发泡剂),以植物纤维粉或石粉为填料,混入加工助剂或再混入功能助剂,经混匀、熔融为一体形成的物料。

17.本发明所述的asa材质,是以asa树脂为基体树脂,以植物纤维粉或石粉为填料,混入加工助剂或再混入功能助剂,经混匀、熔融为一体形成的物料。

18.本发明上述技术方案中,通常依据密度来确定pvc的发泡程度;发泡体的密度在a以下的,为高发泡;a以上的,为低发泡或不发泡;但本领域对于a的值并没有明确的规定,a可以是0.6~0.8 g/cm

³

之间的任意值。通常来说,为了更好地满足产品各方面的需求,硬质

发泡芯体的密度在0.5~0.7 g/cm

³

;壳体的密度在0.9 g/cm

³

以上。

19.本发明的另一个目的是,提供上述地板的一种制备方法。

20.上述地板的一种制备方法,包括以下步骤:1)、将第一原料通过主挤出机挤入共挤模具的主流道中,形成保压芯体;2)、将层状增强体喂入共挤模具的增强材料通道;3)、将第二原料通过第一辅挤出机喂入共挤模具的第一共挤流道;将第一颜色树脂通过第二辅挤出机喂入共挤模具的第二共挤流道;然后将第二原料和第一颜色树脂从由第一共挤流道和第二共挤流道汇接后形成的第一复合出口共同挤出,形成双表层的前态壳体;将第二颜色树脂通过第三辅挤出机喂入共挤模具的第三共挤流道;然后将第二颜色树脂和双表层的前态壳体从由第二共挤流道和第三共挤流道汇接后形成的第二复合出口共同挤出,形成三表层的前态壳体;将三表层的前态壳体从共挤流道的最终出口共同挤出,等到表面覆盖有双颜色树脂层的壳体;4)、保压芯体、层状增强体和表面覆盖有双颜色树脂层的壳体从各自独立的流道输出后,三者组成模坯;将所述模坯通入到定型模中,于定型模内使保压芯体在受所述定型模内壁约束的壳体中进行发泡,将所述的壳体充填满,同时使所述模坯在所述定型模中完成复合和冷却定型,冷却定型后形成基板;5)、对所述基板复热处理,将之调整为适宜压纹状态;所述适宜压纹状态具体为:基板的表面温度高于内部温度,且双颜色树脂层的表面硬度相对于各自的冷态是降低的;6)、于所述的基板处于适宜压纹状态时,通过压纹辊进行压纹,将所述第二颜色树脂层的部分区域压入到第一颜色树脂层的表面以下,使得第一颜色树脂层和第二颜色树脂层共同呈现出木材纹理的前态;7)、通过打磨处理,将未被压入到第一颜色树脂层表面以下的第二颜色树脂整体磨除,使得相应区域露出第一颜色树脂层,使得地板表面呈现出多个外露单元与多个覆盖体单元相间排列的外观,使得木材纹理的前态转变为木材纹理。

21.关于如何植入层状增强体的问题;这对于本领域技术人员来说比较困难,因为通常的理解是,要使得层状增强体与硬质发泡芯体融合就要使增强材料通道与主流道连通,这样才能让层状增强体融入发泡层内。可这样做的问题在于,主流道内部具有很大的压强,一旦增强材料通道与主流道连通,压强就会顺着增强材料通道逆向释放,自然而然地就将主流道内的物料挤入增强材料通道,甚至还会进一步发泡,从而堵塞所述的增强材料通道,使得层状增强体难以继续输入,迫使生产中断;通常来说,在很短的生产周期内就需要拆开模具,清理增强材料通道。并且,由于提前泄压,部分区域提前发泡,也使得发泡芯的质量难以控制。

22.本发明上述技术方案中,通过改变生产方法和对模具的改造,来解决上述问题。主要表现在以下方面:在模具上,1、主流道于整个模具内保压设计;2、增设共挤流道;3、增强材料通道、共挤流道与主流道各自独立,并且在模具出料板的端口进行汇合;4、模具出口安装定型模;在方法上,1、摒弃以往从模具出口就形成复合板材的构思;2、摒弃以往壳体物料包覆已成型的发泡芯的构思,采用预制壳体,用待发泡的发泡芯去填充已成型的壳体的构

思,并在填充的过程中插入所述的层状增强体。具体到本发明,所述的填充并非是不断往壳体内部输送填充材料,而是利用保压芯体从保压的主流道出来后的自动发泡膨胀实现的;因此,模坯在从模具挤出后,需要立刻进入定型模,利用定型模来约束壳体,使保压芯体在受所述定型模内壁约束的壳体中进行发泡,将所述的壳体充填满。于此同时,还可将定型模置入水槽内,以提高定型模的冷却定型效果。

23.作为上述技术方案的优选,步骤5)中,复热处理时,采用隧道式烘箱对所述基板进行表面加热,烘箱内温度控制在150~250℃,基板通过时间控制在3~20s。

24.作为上述技术方案的优选,步骤6)中,采用压纹辊进行压纹处理时,压纹辊为冷辊。

25.作为上述技术方案的优选,步骤7)中,采用砂光机进行打磨处理。

26.本发明的还一个目的是提供用于制备上述地板的一种共挤模具。

27.一种增强的木材纹理地板的共挤模具,所述共挤模具设有主流道、增强材料通道和共挤流道;所述的主流道、增强材料通道和共挤流道在模具内彼此独立;所述的共挤流道包括第一共挤流道、第二共挤流道和第三共挤流道,所述的第一共挤流道和第二共挤流道汇接后形成第一复合段,所述的第三共挤流道和第一复合段汇接后形成第二复合段;所述的增强材料通道包括分布于主流道两侧的第一通道和第二通道,所述的第一通道具有一字型的第一出料口,所述的第二通道具有一字型的第二出料口;所述的共挤流道的出口为矩形环结构并套设在主流道出料口的周围,并且所述的第一出料口设置在主流道出料口的上边框与共挤流道出口的上边框之间,所述的第二出料口设置在主流道出料口的下边框与共挤流道出口的下边框之间。

28.作为上述技术方案的优选,所述的增强材料通道包括输入段和输出段,所述输入段和所述输出段相连接;所述的输入段与所述的主流道的夹角沿着物料进给方向逐渐变小直至趋向于零。

29.作为上述技术方案的优选,所述输入段是由两个相邻流道板的它们相邻的面上对接呈现的;即所述的输入段至少一部分开设在一个流道板上,至少一部分开设在另一流道板上。

30.作为上述技术方案的优选,所述的共挤模具由包含模具进料板、多块流道形成板、模具出料板在内的多块模具板对接而成;所述的第一共挤流道包括相互连通的入料段、流延段和成型段;所述的入料段具体为,开设在第四流道形成板和第三流道形成板的内端面的两个分支通道;所述的流延段具体为,开设在所述的第三流道形成板的外端面的两个相互连通的斜面状通道;所述的成型段开设在模具的第二流道形成板上;所述的分支通道与所述的斜面状通道对接,所述的斜面状通道与所述的成型段对接;所述的第一共挤流道和第二共挤流道于所述的成型段处汇接形成所述的第一复合段;

所述的第一复合段开设在模具的第一流道形成板上;所述的第三共挤流道和所述的第一复合段汇接形成所述的第二复合段;所述的第二复合段开设在模具的出料板上;所述的模具出料板的内端面与所述第一流道形成板的外端面对接,所述第一流道形成板的内端面与所述第二流道形成板的外端面对接,所述的第二流道形成板的内端面与所述第三流道形成板的外端面对接,所述第三流道形成板的内端面与所述第四流道形成板的外端面对接;所述的成型段、第一复合段和第二复合段沿出料方向逐渐收缩直至形成共挤流道的出料口。

31.本发明上述技术方案,提供了详细的制法。关于如何在地板表面形成木材纹理的问题,本发明主要是用带有深刻木纹的压纹辊通过压纹实现的。由于第一颜色树脂层和第二颜色树脂层是在复热后进行压纹的,复热后表面软化,因此通过压纹能够刻印出木材纹理;同时第一颜色树脂层和第二颜色树脂层通常是由热塑性树脂为基体树脂形成的,因此刻印出的木材纹理能够得到保留,不会出现因回弹而淡化纹理的问题。

32.现有技术中存在着木材纹理的地板和增强的地板;但并没有增强的木材纹理的地板。这是因为,增强的木材纹理的地板在结构设计上虽然简单,但是在制作上非常困难。

33.基于上述现有技术,先依照增强的地板的现有技术制备出具有壳体的发泡芯;然后通过另一模具共挤两个颜色树脂层,最后通过压纹和打磨即可。这样的方法看似有效,但制作出来的地板存在一些严重的问题:长期使用后,用于营造木纹效果的覆盖层往往会出现开裂的情况,即覆盖层相对于基板发生了翘曲甚至脱离。

34.而本发明摒弃了上述构思,并非是在原先壳体上共挤两个颜色树脂层;而是将原先的单层壳体改成三层壳体结构。这个三层壳体结构,是至少上表面覆盖有两个颜色树脂层的外壳。这三层在制作时是分通道的,但最终从一个复合的口子挤出,因此,得到的三层结构的壳体既具有颜色分隔明显的特点,又具有结合紧密的特点。

35.具体的,本发明经过共挤流道的特殊设计,第一共挤流道和第二共挤流道汇接形成第一复合段,第三共挤流道和第一复合段汇接后形成第二复合段,第二复合段的出口即为共挤流道的最终出口。三个共挤流道依次汇流后,共挤流道整体上仍然保持口径继续缩小的状态,直至从模具出口挤出形成包覆有两层颜色树脂层的壳体;更进一步的说,本发明是通过控制使壳体层、第一颜色树脂层、第二颜色树脂层均发生些许固化,但不完全固化,并且壳体层的固化程度最高、第一颜色树脂层其次、第二颜色树脂层的固化程度最低;在这种状态下,使两个颜色树脂层和壳体层依次汇流,并使它们共同地在一个逐渐收缩的通道内挤出,最终形成覆盖有两个颜色树脂层的壳体。

36.综上所述,本发明具有以下有益效果:1、本发明通过两个颜色树脂层,配合压纹和打磨的操作,在地板表面制作出具有木材实质感的纹理,这种方法符合木纹形成原理,达到了以假乱真的效果;2、本发明通过在发泡芯内部设置层状增强体,进一步提高了地板的抗压强度,并显著地提高了复合地板的弹性模量,能够在铺设地板时加大跨距,降低龙骨用量,降低铺设成本,提高铺设效率;更重要的是,本发明具有更好的高温下的力学性能,在75℃下,仍能保持弯曲强度在40mpa以上;并且,本发明的热收缩率仅在-0.16%,远小于检测要求的≤-1.4%;这就使得本发明在高温环境下仍具有优异的抗弯曲效果;

3、本发明提供的生产方法,能赋予地板更高的抗压强度、更高的弯曲破坏载荷以及更高的抗弯弹性模量;4、本发明通过特定设计的模具,制造出的覆盖有两个颜色树脂层的壳体,颜色分隔明显并且结合紧密。

附图说明

37.图1是本发明的产品结构示意图;图2是图1的局部放大图;图3是模具结构示意图;图4是共挤模具的第五流道形成板外端面的示意图;图5是共挤模具的第四流道形成板外端面的示意图;图6是共挤模具的第三流道形成板外端面的示意图;图7是共挤模具的第二流道形成板外端面的示意图;图8是共挤模具的第一流道形成板外端面的示意图;图9是本发明第二模具的结构示意图;图中,1000-覆盖层,1100-底层, 1101-外露单元,1102-下陷单元,1200-覆盖体,1201-覆盖体单元;2000-发泡芯,2100-壳体,2200-层状增强体,2300-硬质发泡芯体;10-主流道,20-增强材料通道,30-共挤流道;11-主流道出料口;21-第一通道,22-第二通道,201-输入段,202-输出段,211-第一出料口,221-第二出料口;31-第一共挤流道,32-第二共挤流道,33-第三共挤流道;100-模具出料板,200-第一流道形成板,300-第二流道形成板,400-第三流道形成板,500-第四流道形成板,600-第五流道形成板;301-入料段,302-流延段,303-成型段,3011-分支通道,3021-斜面状通道;50-进料口,60-通丝部件。

具体实施方式

38.以下结合附图对本发明进行进一步的解释说明。

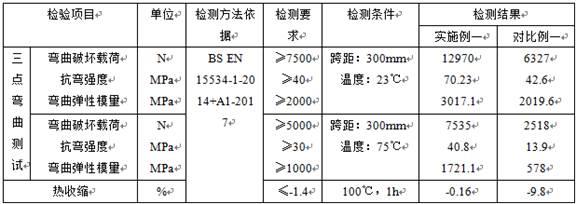

39.本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制。本领域技术人员在阅读了本发明的说明书之后所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

40.实施例一如图1所示,一种增强的木材纹理地板,包括发泡芯2000,发泡芯2000表面具有覆盖层1100。

41.如图2所示,所述的覆盖层1000包括由第一颜色树脂形成的底层1100和由第二颜色树脂形成的覆盖体1200;所述的底层1100由多个相间排列的外露单元1101与下陷单元1102一体连接而成,所述的覆盖体1200由多个覆盖体单元1201组成,所述的覆盖体单元

1201设置在所述的下陷单元1102内。

42.所述的发泡芯2000包括壳体2100、填充在所述壳体2100内的硬质发泡芯体2300和分别设置在所述的硬质发泡芯体2300的上下表面与所述的壳体2100之间的两个层状增强体2200。

43.本实施例中,第一颜色树脂和第二颜色树脂的材质均为asa;除颜色不同外,第一颜色树脂和第二颜色树脂的成分相同。所述的硬质发泡芯体2300的材质为高发泡的pvc,通常密度在0.5~0.8g/cm

³

,本实施例中,密度为0.6g/cm

³

。所述的层状增强体2200为浸渍热固性树脂的玻璃纤维网格布。所述玻璃纤维网格布在覆盖了abs以后形成了具有支撑作用的薄片。

44.所述的层状增强体2由第二模具制成。

45.所述的第二模具,如图9所示,主流道一端为模具的模口,模口是扁平的;另一端封口,模具的进料口50设置在模具的侧部;模具的封口一端设置有允许玻璃纤维网格布通入而限制主流道内熔融态树脂流出的通丝部件60。所述通丝部件具有两端,一端为尖端,设置在所述第二模具的模腔内,另一端为尾端,设置在第二模具的封口一端的端盖上;所述尖端和尾端之间形成有允许网格布通入的通道。具体制法如下:s1、将由玻璃丝线制成的网格布从第二模具的封口一端通入第二模具,然后从第二模具的模口一端牵出,维持所述网格布呈绷直状态;s2、将abs树脂用挤出机熔融挤出,从设置在第二模具侧部的物料入口进入第二模具的主流道;使熔融的abs树脂与绷直状态的网格布在主流道内相遇;然后,将abs树脂连同所述的网格布从所述第二模具的模口一端挤出,制得所述的层状增强体2。

46.上述地板的制备方法,包括以下步骤:1)、将第一原料(pvc树脂100kg、碳酸钙50kg、硬脂酸0.5kg、硬脂酸镁0.5kg、钙锌稳定剂5kg、ac发泡剂1kg、氧化锌0.5kg,在高速混合机中混合15分钟,混合温度120℃,之后放入冷混机中冷却至30℃),通过主挤出机挤入共挤模具的主流道中,形成保压芯体;2)、将两个层状增强体分别喂入共挤模具的第一通道和第二通道;3)、将第二原料(pvc树脂50kg、碳酸钙25kg、硬脂酸镁1.0kg、钙锌稳定剂0.1kg、ac发泡剂0.02kg、氧化锌0.01kg),通过第一辅挤出机喂入共挤模具的第一共挤流道;将第一颜色树脂(asa树脂50kg、玻璃空心微珠5kg、碳酸钙25kg、硬脂酸镁1.0kg),通过第二辅挤出机喂入共挤模具的第二共挤流道;然后将第二原料和第一颜色树脂从由第一共挤流道31和第二共挤流道32汇接后形成的第一复合出口共同挤出,形成双表层的前态壳体;将第二颜色树脂(asa树脂50kg、玻璃空心微珠5kg、碳酸钙25kg、硬脂酸镁1.0kg,颜色与第一颜色树脂稍不同)通过第三辅挤出机喂入共挤模具的第三共挤流道;然后将第二颜色树脂和双表层的前态壳体从由第二共挤流道32和第三共挤流道33汇接后形成的第二复合出口共同挤出,形成三表层的前态壳体;将三表层的前态壳体从共挤流道的最终出口共同挤出,得到表面覆盖有双颜色树脂层的壳体2100;4)、保压芯体、层状增强体2200表面覆盖有双颜色树脂层的壳体2100从各自独立的流道输出后,三者组成模坯;将所述模坯通入到定型模中,于定型模内使保压芯体在受所述定型模内壁约束的壳体中进行发泡,将所述的壳体充填满,同时使所述模坯在所述定型

模中完成复合和冷却定型,冷却定型后形成基板;5)、对所述基板复热处理,将之调整为适宜压纹状态;所述适宜压纹状态具体为:基板的表面温度高于内部温度,且双颜色树脂层的表面硬度相对于各自的冷态是降低的;6)、于所述的基板处于适宜压纹状态时,通过压纹辊进行压纹,将所述第二颜色树脂层的部分区域压入到第一颜色树脂层的表面以下,使得第一颜色树脂层和第二颜色树脂层共同呈现出木材纹理的前态;7)、通过打磨处理,将未被压入到第一颜色树脂层表面以下的第二颜色树脂整体磨除,使得相应区域露出第一颜色树脂层,使得地板表面呈现出多个外露单元1101与多个覆盖体单元1201相间排列的外观,使得木材纹理的前态转变为木材纹理。

47.用于制备上述地板的生产系统,包括主挤出机、第一辅挤出机、第二辅挤出机、共挤模具和定型模。

48.如图3~8所示;所述共挤模具由包含模具进料板、多个流道形成板、模具出料板100在内的多个模具板对接而成;所述共挤模具设有主流道10、增强材料通道20和共挤流道30;所述的主流道10、增强材料通道20和共挤流道30在模具内彼此独立;所述的共挤流道30包括第一共挤流道31、第二共挤流道32和第三共挤流道32,所述的第一共挤流道31和第二共挤流道32汇接形成第一复合段,所述的第三共挤流道32和第一复合段汇接后形成第二复合段;所述的增强材料通道20包括分布于主流道10两侧的第一通道21和第二通道22,所述的第一通道21具有一字型的第一出料口211,所述的第二通道22具有一字型的第二出料口221;所述的共挤流道的出口为矩形环结构并套设在主流道出料口11的周围,并且所述的第一出料口211设置在主流道出料口11的上边框与共挤流道出口的上边框之间,所述的第二出料口211设置在主流道出料口11的下边框与共挤流道出口的下边框之间。

49.所述的增强材料通道20包括输入段201和输出段202,所述输入段201和所述输出段202相连接;所述的输入段201与所述的主流道10的夹角沿着物料进给方向逐渐变小直至趋向于零。

50.所述的第一共挤流道30包括相互连通的入料段301、流延段302和成型段303;所述的入料段301具体为,开设在第四流道形成板500和第三流道形成板400的内端面的两个分支通道3011;所述流延段302具体为,开设在所述的第三流道形成板400的外端面的两个相互连通的斜面状通道3021;所述的成型段303开设在模具的第二流道形成板300上;所述的分支通道3011与所述的斜面状通道3021对接,所述的斜面状通道3021与所述的成型段303对接;所述的第一共挤流道31和第二共挤流道32于所述的成型段303处汇接形成所述的第一复合段;所述的第一复合段开设在模具的第一流道形成板200上;所述的第三共挤流道33和所述的第一复合段汇接形成所述的第二复合段;所述的第二复合段开设在模具出料板100上;如图3所示,所述的模具出料板100的内端面与所述第一流道形成板200的外端面对接,所述第一流道形成板200的内端面与所述第二流道形成板300的外端面对接,所述的

第二流道形成板300的内端面与所述第三流道形成板400的外端面对接,所述第三流道形成板400的内端面与所述第四流道形成板500的外端面对接;所述的成型段303、第一复合段和第二复合段沿出料方向逐渐收缩直至形成共挤流道的出料口。

51.具体的,结合图4和图5,可以看出,增强材料通道20的具体结构,其输入段201是由两个相邻流道板的相邻的内端面和外端面对接后呈现的,而并非是在一个流道板上开挖形成的;即,当模具拆开分成一块块模具板的时候,增强材料通道20实际上是观察不到的,只能看到其中两块模具板的端面是不平的,这两块模具板都具有两个弧形的面;组装后,这俩块模具板的这两个具有弧形面的端面是对接的,对接后形成了图3所述的输入段201。这样做的优点在于,能够开设大开口的通道,便于层状增强体2200的置入;同时也便于通道的清理。能否方便清理通道实际上是非常关键的,这关系到能否在日常生产时,在不停机的情况下对模具进行维护。另一方面,图4还给出了主流道10的技术信息。与现有技术不同的是,现有技术的主流道是前后贯通模具的一个主通道,主通道内输入用于形成硬质发泡芯体2300的物料。而在本发明中,结合图3和图4,可以看出,主通道内设置有空心芯棒,主流道10开设于空心芯棒之中;而空心芯棒与主通道之间的空间即为所述的增强材料通道20;需要说明的是,单独图4所代表的模具板,本实施例中即第五流道形成板,是无法单独形成增强材料通道20的,图中依然标示了20用来表示增强材料通道,是表示在该模具板装配形成模具后,该部位会形成增强材料通道20。并且图4给出了更进一步的技术信息。如图4所示,本发明设置于空心芯棒内的主流道10,并非是一个扁平通道,而是若干个分支通道的集合;所述的若干个分支通道是通过设置分隔板形成的。这样做的优点在于,控制发泡料在主流道内均匀分布,避免硬质增强芯体发泡不均匀,进一步避免壳体内板材两侧处的空鼓的产生,从而提高产品质量。图4的左半图是相应模具流道板的侧视图,右半图是该模具流道板的主视图;在图4的侧视图中可以看出,主流道10外部轮廓的上下表面是弧形面;所述的弧形面在图4的主视图中,进一步通过若干弧形线条进行表达,否则在主视图的视角下看上去是一个平面,这可能会影响本领域技术人员对于结构的理解。即,图4的主视图中,若干弧形线条无实质含义,仅代表该区域为弧形面。

52.图5所示为,壳体物料的通道,即所述的第一共挤流道31;但仅仅是第一共挤流道31的一部分,即所述的入料段301。图5的左半图是相应模具流道板的侧视图,右半图是该模具流道板的主视图;在图5的侧视图中可以看出,该模具流道板的一个面上,外部轮廓是两个弧形面;实际上这两个弧形面与图4所示的弧形面是配对的,即共同形成所述的增强材料通道20的输入段201。需要说明的是,单独图5所代表的模具板,本实施例中即第四流道形成板,是无法单独形成增强材料通道20的,图中依然标示了20用来表示增强材料通道,是表示在该模具板装配形成模具后,该部位会形成增强材料通道20。图4用若干弧形虚线来代表相应区域为弧形面,无其他实质含义。同样的,在图5的主视图中,也通过若干弧形线条来表示相应区域为弧形面,但是更加需要指出的是,图4中弧形面是在正面;而图5的弧形面出现在背面,并且图5为主视图,因此弧形面实际上是不能显示的,但是不显示就不方便理解本发明的技术,因此在图5中进一步用虚线表示。即,图5中的若干弧形线代表在该模具板的背面存在着弧形面。由此可见,当图4和图5的两个弧形面对接后,就形成了增强材料通道20的输入段201。

53.对比例一

依照专利文献cn 110670839b,制作出具有木材纹理的发泡地板。

54.依照bs en 15534-1-2014+a1-2017的相关内容对实施例一的产品和对比例一的产品进行试验,测定其弯曲破坏载荷、抗弯强度、表面硬度和表面耐磨性能,得到结果如下表所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1