一种预应力三维约束防弹装甲板的制备方法与流程

1.本发明涉及防弹材料技术领域,具体涉及一种预应力三维约束防弹装甲板的制备方法。

背景技术:

2.在装甲防护领域,轻型复合装甲主要应用于坦克装甲车辆、武装直升机以及舰船关键部位防护,有效地方各种小口径弹丸及破片的毁伤,从而保护人员及设备,提高战场生存力;此外,装甲轻量化是现代战争对装甲装备提出的重要要求,重量是影响装甲装备实现战场快速反应能力的主要因素之一,因而在满足高抗弹性能的前提下,要就装甲装备具有轻量化、高性能化、高机动灵活性。目前,国内外装甲防护领域,主要采用氧化铝、碳化硅、碳化硼等抗弹陶瓷作为迎弹面材料、玻纤、尼龙、芳纶、超高分子量聚乙烯等纤维增强复合材料背板或装甲钢、装甲铝作为背板的经典的三明治复合结构制备轻型复合装甲。存在防多发弹性能较差、弹丸打击后整体性较差易失效等缺陷。在严酷的战场环境下,对各种先进小口径枪弹的密集打击,防护性能有限,严重影响作战效能,且防弹材料过于厚重,降低了装甲设备的机动灵活性。

技术实现要素:

3.本发明目的在于提供一种预应力三维约束防弹装甲板的制备方法。制备的防弹材料具有低背凸、抗多发弹,薄型轻质等特点。

4.本发明目的通过如下技术方案实现:

5.一种预应力三维约束防弹材料的制备方法,其特征在于:采用芳纶纤维制备成预应力约束预浸料,然后制备陶瓷预制体,并对陶瓷预制体进行拼接预紧成拼接陶瓷体,依次将脱模布、芳纶止裂布、环氧胶膜、拼接陶瓷体、胶膜、芳纶止裂布、胶膜和背板铺层进行复合处理,最后采用芳纶编织带在成型后的模块表面进行三维缠绕,所述制备陶瓷预制体是将正六边形或正方形的碳化硼陶瓷水平水放置,采用预应力约束预浸料沿纬度方向剪裁为宽度低于陶瓷1mm的单向预浸带,居中排布在陶瓷厚度方向上,均匀局缠绕3-5周。

6.由于高速弹丸在击打装甲时,由于陶瓷抗弹性能较差、易碎,含有较大能量的应力波冲击对装甲造成了严重破坏,且pe背板出现较大的背凸,破坏了复合装甲的整体结构,使得复合装甲无法承受连续多发弹丸击打。本发明通过在每一块正多边形陶瓷侧面缠绕预应力约束预浸料进行缠绕,实现对于每一个陶瓷体内单个陶瓷上的内应力集中不扩散,并通过最终的三维约束,实现了被约束的内应力二次集中,在受到弹丸击打时,集中的内应力集中在垂直方向上有效抵御了弹丸应力波作用,使得应力波径向扩散受到抑制,有效降低背凸,且应力波受到了预应力约束预浸料的缠绕作用的抑制,在侧向位移减少,从而降低了应力波造成陶瓷的碎裂范围,从而实现抵御对连续弹丸击打。

7.所述背板为超高分子聚乙烯板或芳纶板。

8.进一步,所述胶膜为聚氨酯和乙酸乙烯共聚物按任意比例组成的聚氨酯/eva胶膜

或者环氧胶膜。

9.进一步,上述芳纶编织带的面密度为600-2400g/m2,预浸树脂幅宽为5-20mm,所述三维缠绕具体是在模压模块的长度和宽度方向各进行一轮缠绕。

10.进一步,上述制备预应力约束预浸料是将聚乙烯醇缩丁醛、pvb树脂、固化剂按照质量比为2-5:1-2:0.2-0.3混合后,溶解与丙酮中形成混合液,采用卧式浸胶机对芳纶纤维进行浸胶制备单向预浸料。

11.本发明中选用的是纤维纤度为2000dtex/640f,密度1.44g/cm3,拉伸强度3800~4600mpa,弹性模量120~150gpa,断裂伸长率2.0~3.5%的芳纶纤维。

12.进一步,上述浸胶的布热处理温度为110

±

2℃,时间为5-10min,烘干温度为50

±

2℃,时间为4-6min。

13.制备的预浸料的树脂含量为15-20%,在130℃下的挥发份≤2%,与进来哦面密度为178

±

10g/m2,厚度为0.14

±

0.03mm。

14.进一步,上述复合为模压复合或热压复合。

15.进一步,所述模压复合是采用500t四柱液压机进行模压,具体分为3个阶段,阶段1是将铺层模块结构在30min内加热至110℃进行预热,同时匀速加压至0.4-0.5mpa,阶段2是维持压力不变,将温度升至120℃,并保持90min,阶段3是将温度降至65℃以下,开模,取出模压结束后的模块。

16.进一步,所述热压复合分为两个阶段,第一阶段是将铺层模块置于真空袋中,进行预抽真空至负压0.08-0.1mpa,抽真空时间不少于5min;第二阶段是将真空袋移至热压罐中,载入预先设计的升温升压曲线,启动程序进行复合。

17.进一步,所述升温升压曲线中升温曲线是在45min内匀速升温至70℃,保温50min,然后在55min内匀速升温至105℃,保温100min,随后降温至45℃,开罐。

18.进一步,所述升温升压曲线中升压曲线是保持预抽真空度不变至105min后,在35min内匀速正压加压至0.8mpa,然后保压至复合结束。

19.进一步,上述碳化硼陶瓷在拼接前进行了预处理,具体是采用200目的石英砂进行喷砂处理,然后用酒精或者乙酸乙酯清洗,干燥后用无纺布均匀涂抹质量分数为25%的kh-550或kh-560偶联剂,最后在90~120℃下干燥。

20.进一步,上述预紧是按照装甲尺寸,将拼接的陶瓷预制体紧固,采用筛尺测量间隙,确保陶瓷块之间的间隙小于0.4mm。

21.最具体的,一种预应力三维约束轻型复合装甲的制备方法,其特征在于,按如下步骤进行:

22.(1)制备预应力约束预浸料:

23.将聚乙烯醇缩丁醛、pvb树脂、固化剂按照质量比为2-5:1-2:0.2-0.3混合后,溶解与丙酮中形成混合液,在混合过程中,首先在100~250r/min下搅拌15~20min,再进行超声处理,超声波介质的温度控制在30

±

2℃,处理时间为5~10min,然后采用卧式浸胶机对芳纶纤维进行浸胶制备单向预浸料,具体的布热处理温度为110

±

2℃,时间为5-10min,烘干温度为50

±

2℃,时间为4-6min;

24.(2)制备陶瓷预制体:

25.碳化硼陶瓷在拼接前进行了预处理,具体是采用200目的石英砂进行喷砂处理,然

后用酒精或者乙酸乙酯清洗,干燥后用无纺布均匀涂抹质量分数为25%的kh-550或kh-560偶联剂,最后在90~120℃下干燥;

26.将正六边形或正方形的碳化硼陶瓷水平水放置,采用预应力约束预浸料沿纬度方向剪裁为宽度低于陶瓷1mm的单向预浸带,居中排布在陶瓷厚度方向上,均匀缠绕3-5周;

27.(3)陶瓷拼接和预紧:

28.按照设计的装甲尺寸,将陶瓷预制体放入预紧工装进行拼接,采用定力矩扳手紧固,确保陶瓷块紧密无缝拼接,采用筛尺测量拼接间隙,确保陶瓷块之间间隙<0.4mm;

29.(4)铺层:

30.依次将脱模布、120~400g/m2的芳纶止裂布、聚氨酯/eva胶膜、整板拼接陶瓷、聚氨酯/eva胶膜、120~400g/m2的芳纶止裂布、环氧胶膜、复合材料背板在预紧工装中铺层,采用定力矩扳手紧固;

31.(5)复合:

32.采用模压复合或者热压罐复合;

33.模压复合是采用300-500t四柱液压机进行模压,具体分为3个阶段,阶段1是将铺层模块在30min内加热至110℃进行预热,同时匀速加压至0.4-0.5mpa,阶段2是维持压力不变,将温度升至120℃,并保持90min,阶段3是将温度降至65℃以下,开模,取出模压结束后的铺层模块;

34.热压复合分为两个阶段,第一阶段是将铺层模块置于真空袋中,进行预抽真空至负压0.08-0.1mpa,抽真空时间不少于5min;第二阶段是将真空袋移至热压罐中,载入预先设计的升温升压曲线,启动程序进行复合,复合结束后取出铺层模块,所述升温升压曲线中升温曲线是在45min内匀速升温至70℃,保温50min,然后在55min内匀速升温至105℃,保温100min,随后降温至45℃,开罐,升压曲线是保持预抽真空度不变至105min后,在35min内匀速正压加压至0.8mpa,然后保压至复合结束;

35.(6)三维缠绕:

36.采用预浸树脂幅宽为5-20mm、面密度为600-2400g/m2的芳纶编织带在复合结束后的铺层模块的长度和宽度方向各进行一轮缠绕固定,采用隔离膜包覆后放入真空袋,按照步骤(5)中的热压罐升温升压曲线热压成型。

37.本发明具有如下技术效果:

38.本发明的预应力约束轻型复合装甲具有轻量化、抗多发弹等优点,采用拼接陶瓷的预应力约束以及复合装甲整体的三维缠绕设计有效解决了传统拼接式陶瓷复合装甲抗多发弹性能较差、弹击后结构容易失效的缺点。采用该技术制备的复合装甲,面密度仅38.9kg/m2,厚度仅22mm,500mm*600mm装甲板可有效防御6发53式7.62mm穿燃弹连续射击,适用于各型装备对穿甲弹的防护需求,提高战场生存率。

附图说明

39.图1:本发明预应力约束复合装甲制备流程图。

40.图2:本发明中热压复合时升温升压曲线图。

41.图3:本发明中陶瓷预制体缠绕示意图和复合装甲三维缠绕示意图。

42.图4:无缠绕约束的复合装甲样件和缠绕约束后的复合装甲样件。

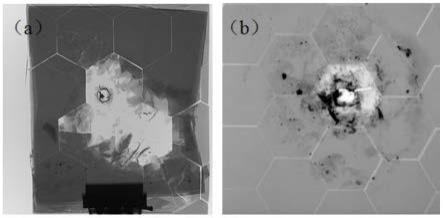

43.图5:物缠绕约束的复合装甲样件和由缠绕约束的复合装甲样件靶试后陶瓷碎裂图。

具体实施方式

44.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

45.实施例1

46.一种预应力三维约束轻型复合装甲的制备方法,按如下步骤进行:

47.(1)制备预应力约束预浸料:

48.将聚乙烯醇缩丁醛、pvb树脂、固化剂按照质量比为4:1:0.2混合后,溶解与丙酮中形成混合液,在混合过程中,首先在200r/min下搅拌16min,再进行超声处理,超声波介质的温度控制在30℃,处理时间为5min,然后采用卧式浸胶机对芳纶纤维进行浸胶制备单向预浸料,具体的布热处理温度为110℃,时间为10min,烘干温度为50℃,时间为5min;

49.(2)制备陶瓷预制体:

50.碳化硼陶瓷在拼接前进行了预处理,具体是采用200目的石英砂进行喷砂处理,然后用酒精或者乙酸乙酯清洗,干燥后用无纺布均匀涂抹质量分数为25%的kh-550偶联剂,最后在100℃下干燥3h;

51.将正六边形或正方形的碳化硼陶瓷水平水放置,采用预应力约束预浸料沿纬度方向剪裁为宽度低于陶瓷1mm的单向预浸带,居中排布在陶瓷厚度方向上,均匀缠绕4周;

52.(3)陶瓷拼接和预紧:

53.按照设计的装甲尺寸,将陶瓷预制体放入预紧工装进行拼接,采用定力矩扳手紧固,确保陶瓷块紧密无缝拼接,采用筛尺测量拼接间隙,确保陶瓷块之间间隙<0.4mm;

54.(4)铺层:

55.依次将脱模布、200g/m2的芳纶止裂布、聚氨酯/eva胶膜、整板拼接陶瓷、聚氨酯/vea胶膜、200g/m2的芳纶止裂布、环氧胶膜、超高分子量聚乙烯板在预紧工装中铺层,采用定力矩扳手紧固;

56.(5)热压罐复合:

57.热压复合分为两个阶段,第一阶段是将铺层模块置于真空袋中,进行预抽真空至负压0.08-0.1mpa,抽真空时间不少于5min;第二阶段是将真空袋移至热压罐中,载入预先设计的升温升压曲线,启动程序进行复合,复合结束后取出铺层模块,所述升温升压曲线中升温曲线是在45min内匀速升温至70℃,保温50min,然后在55min内匀速升温至105℃,保温100min,随后降温至45℃,开罐,升压曲线是保持预抽真空度不变至105min后,在35min内匀速正压加压至0.8mpa,然后保压至复合结束,具体曲线如图2所示;

58.(6)三维缠绕:

59.采用预浸树脂幅宽为15mm、面密度为800g/m2的芳纶编织带在复合结束后的铺层模块的长度和宽度方向各进行一轮缠绕固定,采用隔离膜包覆后放入真空袋,按照步骤(5)中的热压罐升温升压曲线热压成型。制备的复合装甲如图4(b)所示。

60.该复合装甲的结构组成如表1所示,性能如表2所示。

61.表1:实施例1复合装甲结构组成

62.序号成分质量分数(%)1芳纶纤维10.402超高分子量聚乙烯21.383酚醛-pvb树脂5.464聚氨酯1.265碳化硼陶瓷58.21

63.对比例1

64.与实施例1相比,在制备陶瓷预制体时,不采用预应力约束预浸料对每一个陶瓷单体进行缠绕,其余步骤与实施例1保持一致。制备的复合装甲如图4(a)所示。

65.对比例2

66.与实施例1相比,在制备陶瓷预制体时,不对复合后的铺层模块进行步骤6的操作,其余步骤与实施例1保持一致。

67.通过对实施例1、对比例和对比例2进行射击测试,试验条件:

68.弹药型号:53式7.62mm穿甲燃烧弹;装药量:全装药;射距:100m;初速:810~825m/s。测试结果如表2所示。

69.表2:实施例1和对比例制备的复合装甲的性能

[0070][0071]

在法线角0

°

、100米距离通过全速53式7.62mm穿甲燃烧弹射击,对比例1中未进行预应力约束预浸料缠绕的复合装甲中除了被击中的正六边形陶瓷出现破裂,其附近也出现了较大面积的破裂,而本发明中的复合装甲仅仅是击中的单片正六边形陶瓷出现破裂,具体如图5所示。经过连续射击后,发现没有进行缠绕的复合装甲在第2-3发穿甲弹击中时就出现了击穿,而本发明制备的复合装甲可以抵御6发穿甲弹连续射击。

[0072]

实施例2

[0073]

一种预应力三维约束轻型复合装甲的制备方法,按如下步骤进行:

[0074]

(1)制备预应力约束预浸料:

[0075]

将聚乙烯醇缩丁醛、pvb树脂、固化剂按照质量比为2:2:0.3混合后,溶解与丙酮中形成混合液,在混合过程中,首先在250r/min下搅拌15min,再进行超声处理,超声波介质的温度控制在32℃,处理时间为5min,然后采用卧式浸胶机对芳纶纤维进行浸胶制备单向预浸料,具体的布热处理温度为112℃,时间为10min,烘干温度为52℃,时间为4min;

[0076]

(2)制备陶瓷预制体:

[0077]

碳化硼陶瓷在拼接前进行了预处理,具体是采用200目的石英砂进行喷砂处理,然后用酒精或者乙酸乙酯清洗,干燥后用无纺布均匀涂抹质量分数为25%的kh-550偶联剂,最后在90℃下干燥4h;

[0078]

将正六边形或正方形的碳化硼陶瓷水平水放置,采用预应力约束预浸料沿纬度方向剪裁为宽度低于陶瓷1mm的单向预浸带,居中排布在陶瓷厚度方向上,均匀缠绕3周;

[0079]

(3)陶瓷拼接和预紧:

[0080]

按照设计的装甲尺寸,将陶瓷预制体放入预紧工装进行拼接,采用定力矩扳手紧固,确保陶瓷块紧密无缝拼接,采用筛尺测量拼接间隙,确保陶瓷块之间间隙<0.4mm;

[0081]

(4)铺层:

[0082]

依次将脱模布、400g/m2的芳纶止裂布、聚氨酯胶膜、整板拼接陶瓷、聚氨酯胶膜、400g/m2的芳纶止裂布、环氧胶膜、超高分子量聚乙烯板在预紧工装中铺层,采用定力矩扳手紧固;

[0083]

(5)采用模压复合;

[0084]

模压复合是采用300t四柱液压机进行模压,具体分为3个阶段,阶段1是将铺层模块结构在30min内加热至110℃进行预热,同时匀速加压至0.4-0.5mpa,阶段2是维持压力不变,将温度升至120℃,并保持90min,阶段3是将温度降至65℃以下,开模,取出模压结束后的铺层模块;

[0085]

(6)三维缠绕:

[0086]

采用预浸树脂幅宽为20mm、面密度为600g/m2的芳纶编织带在复合结束后的铺层模块的长度和宽度方向各进行一轮缠绕固定,采用隔离膜包覆后放入真空袋,按照步骤(5)中的热压罐升温升压曲线热压成型。

[0087]

实施例2制备的复合装甲结构组成如表3所示,性能如表4所示。

[0088]

表3:实施例2的复合装甲结构组成

[0089]

序号成分质量分数(%)1芳纶纤维9.212超高分子量聚乙烯17.823碳纤维9.684酚醛-pvb树脂3.355聚氨酯5.526碳化硼陶瓷54.42

[0090]

表4:实施例2的复合装甲性能

[0091][0092]

实施例3

[0093]

一种预应力三维约束轻型复合装甲的制备方法,按如下步骤进行:

[0094]

(1)制备预应力约束预浸料:

[0095]

将聚乙烯醇缩丁醛、pvb树脂、固化剂按照质量比为5:1:0.3混合后,溶解与丙酮中形成混合液,在混合过程中,首先在100r/min下搅拌20min,再进行超声处理,超声波介质的温度控制在28℃,处理时间为10min,然后采用卧式浸胶机对芳纶纤维进行浸胶制备单向预浸料,具体的布热处理温度为108℃,时间为10min,烘干温度为48℃,时间为6min;

[0096]

(2)制备陶瓷预制体:

[0097]

碳化硼陶瓷在拼接前进行了预处理,具体是采用100目的石英砂进行喷砂处理,然后用酒精或者乙酸乙酯清洗,干燥后用无纺布均匀涂抹质量分数为25%的kh-550偶联剂,最后在120℃下干燥2h;

[0098]

将正六边形或正方形的碳化硼陶瓷水平水放置,采用预应力约束预浸料沿纬度方向剪裁为宽度低于陶瓷1mm的单向预浸带,居中排布在陶瓷厚度方向上,均匀缠绕5周;

[0099]

(3)陶瓷拼接和预紧:

[0100]

按照设计的装甲尺寸,将陶瓷预制体放入预紧工装进行拼接,采用定力矩扳手紧固,确保陶瓷块紧密无缝拼接,采用筛尺测量拼接间隙,确保陶瓷块之间间隙<0.4mm;

[0101]

(4)铺层:

[0102]

依次将脱模布、120g/m2的芳纶止裂布、聚氨酯/eva胶膜、整板拼接陶瓷、聚氨酯/eva胶膜、120g/m2的芳纶止裂布、环氧胶膜、复合材料背板在预紧工装中铺层,采用定力矩扳手紧固;

[0103]

(5)采用热压罐复合:

[0104]

热压复合分为两个阶段,第一阶段是将铺层模块置于真空袋中,进行预抽真空至负压0.1mpa,抽真空时间不少于5min;第二阶段是将真空袋移至热压罐中,载入预先设计的升温升压曲线,启动程序进行复合,复合结束后取出铺层模块,所述升温升压曲线中升温曲线是在45min内匀速升温至70℃,保温50min,然后在55min内匀速升温至105℃,保温100min,随后降温至45℃,开罐,升压曲线是保持预抽真空度不变至105min后,在35min内匀速正压加压至0.8mpa,然后保压至复合结束;

[0105]

(6)三维缠绕:

[0106]

采用预浸树脂幅宽为5-20mm、面密度为600-2400g/m2的芳纶编织带在复合结束后

的铺层模块的长度和宽度方向各进行一轮缠绕固定,采用隔离膜包覆后放入真空袋,按照步骤(5)中热压罐升温升压曲线热压成型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1