一种家具软包全自动喷胶粘合设备及其工作方法

1.本发明属于智能制造技术领域,具体涉及一种家具软包全自动喷胶粘合设备及其工作方法。

背景技术:

2.家具的海绵、面料等软包粘合工艺是家具制造过程中的一道重要工序,将单层或多层面料用胶水粘合到木板等硬质材料的表面上,用于座椅的座面、靠背、头枕,以及沙发和床铺等物件的弹性垫、装饰物。由于面料和海绵是软体物件,定位及抓取比较困难,因此,目前几乎所有家具制造企业采用手工粘合作业方式,不仅生产效率低、操作人员劳动强度大、胶水气味难闻以及对人体的影响,而且软包粘合质量一致性差,主要表现在:涂胶不均匀、多层面料和海绵的定位误差大等。另外,手工粘合作业方式阻碍了家具制造的自动化和智能化,影响了企业高质量发展的进程。

3.因此,家具制造企业迫切需要一种新型软包全自动喷胶粘合工艺和设备,替代目前手工粘合作业方式,既能提高生产效率和粘合质量,避免胶水对操作人员健康的危害,又能为家具制造的自动智能生产线提供关键的装备。

技术实现要素:

4.本发明的目的在于提供一种家具软包全自动喷胶粘合设备及其工作方法。

5.一种家具软包全自动喷胶粘合设备,包括基座、工作台、面料升降机构、自动喷胶机构、工位转移机构、胶合刷面机构和板料抓取移动机构。所述的工作台滑动连接在基座上。工位转移机构用于驱动工作台在面料等待工位和面料喷胶粘合工位之间切换;面料升降机构安装在工作台上;面料升降机构用于放置被喷胶的面料,并调节面料的高度。所述的面料喷胶粘合工位的侧部设置有板料抓取移动机构。板料抓取移动机构用于将外部的板料抓取到面料喷胶粘合工位上,以及将完成面料粘合的板料从面料喷胶粘合工位取出。

6.所述的面料升降机构安装在工作台上,用于带动面料进行升降运动,调节面料与自动喷胶机构中的喷胶管的距离。所述的自动喷胶机构包括喷胶管和喷胶驱动机构;喷胶管设置在面料喷胶粘合工位的上方,且下侧设置有若干个喷嘴;喷胶驱动机构用于驱动喷胶管在面料喷胶粘合工位的上方移动,使得喷胶管将胶水喷洒在面料上。

7.所述的胶合刷面机构包括毛刷杆和毛刷驱动机构;毛刷杆设置在面料喷胶粘合工位的上方,且上侧设置有毛刷条;毛刷驱动机构用于驱动喷胶管在面料喷胶粘合工位的上方移动。工作过程中,自动喷胶机构在面料的顶面喷胶;板料抓取移动机构将板料贴合在带胶的面料顶面后,将板料和面料一同提起,使得胶合刷面机构的毛刷杆朝上的刷毛能够接触板料底面上的面料,并将面料刷平。

8.作为优选,所述的板料抓取移动机构采用末端安装有机械夹爪的工业机器人。

9.作为优选,所述的板料抓取移动机构的两侧分别设置有板料上料位置和成品下料位置;板料上料位置和成品下料位置分别用于存储待粘贴面料的板料、已粘贴面料的板料。

板料抓取移动机构能够在板料上料位置上抓取板料,并将板料移动到面料喷胶粘合工位的正上方。

10.作为优选,所述的工位转移机构包括导轨和驱动气缸。导轨固定在基座上。工作台与导轨构成滑动副;驱动气缸用于驱动工作台进行滑动。

11.作为优选,所述的面料升降机构包括供料电机和供料丝杠、供料导向杆、供料支架和面料存储台。所述的供料支架固定在工作台上。供料支架上固定有竖直设置的供料导向杆,且支承有竖直设置的供料丝杠。面料存储台与各供料导向杆构成滑动副;面料存储台与供料丝杠构成螺旋副。供料丝杠由供料电机驱动旋转。

12.作为优选,所述的喷胶驱动机构包括喷胶丝杠、喷胶电机、喷胶导向杆、喷胶移动块和喷胶支架。水平设置的喷胶导向杆固定在基座上,并与导轨相互垂直。喷胶丝杠支承在基座上。喷胶移动块与喷胶导向杆滑动连接,并与喷胶丝杠构成螺旋副。喷胶丝杠由喷胶电机驱动旋转。喷胶管固定在喷胶移动块上。

13.作为优选,所述的毛刷驱动机构包括刷面丝杠、刷面电机、刷面导向杆和刷面支架。所述的刷面支架固定在基座的侧部。刷面导向杆固定在刷面支架上;刷面丝杠支承在刷面支架上。毛刷杆的一端与刷面导向杆滑动连接;毛刷杆的另一端与刷面丝杠构成螺旋副。刷面丝杠由刷面电机驱动旋转。

14.作为优选,所述的毛刷杆共有两个;两个毛刷杆由两个毛刷驱动机构分别驱动。

15.该家具软包全自动喷胶粘合设备的工作方法,包括以下步骤:

16.步骤一、工作台在工位转移机构的驱动下移动到面料等待工位;工作人员将成叠的面料放置在面料存储台上。面料升降机构带动面料存储台进行升降运动,使得面料存储台上的面料的高度低于喷胶管。

17.步骤二、工作台在工位转移机构的驱动下从面料等待工位移动到面料喷胶粘合工位。

18.步骤三、面料升降机构带动面料存储台进行升降运动,使得位于最上层的面料与喷胶管的间距调节至预设值。

19.步骤四、自动喷胶机构中的喷胶管移动并在面料上喷洒胶水。

20.步骤五、自动喷胶机构的喷胶管,胶合刷面机构的毛刷杆移动,使得喷胶管和毛刷杆均与面料的上方错开;板料抓取移动机构抓取板料,并将板料压合在喷有胶水的面料上。

21.步骤六、板料抓取移动机构将板料向上提升至高于毛刷杆的位置,板料携带最上层的面料一同升高;胶合刷面机构移动到板料的下方。

22.步骤七、板料抓取移动机构带动板料向下移动至毛刷杆上的毛刷条与板料下方的面料接触的位置。之后,胶合刷面机构的毛刷杆移动,将板料底面上的面料的褶皱刷平。

23.步骤八、板料抓取移动机构将粘合有面料的板料取下。面料升降机构带动面料存储台升高一块面料的厚度。

24.步骤九、重复执行步骤四至八,直到面料存储台上的面料耗尽。

25.本发明具有的有益效果是:

26.1.本发明设计的胶合刷面机构使用朝上的刷条在板料抬升后将粘接在板料底面上的面料刷平,克服了粘贴工艺中面料被压在板料下方导致面料平整工作难以实现自动化的问题,提高了面料在板料上的平整性以及粘接的稳固性。

27.2.本发明提供的一种家具软包全自动喷胶粘合工艺和设备,解决了家具的板料和面料喷胶粘合的自动化技术问题,替代目前手工粘合作业方式,既能提高生产效率和粘合质量,避免胶水对操作人员健康的危害,又能为家具制造的自动智能生产线提供关键的装备。因此,具有显著的经济、社会和环境效益。

28.3.本发明设计的自动喷胶机构,包括喷胶丝杠、喷胶电机、喷胶导向杆、喷胶移动块、喷胶支架、喷胶管、喷嘴。在一根喷胶管上安装了若干个喷嘴,喷胶管由丝杆螺母传动机构带动,沿面料表面的直线方向移动,使若干个喷嘴在面料表面上完成均匀喷胶作业。

附图说明

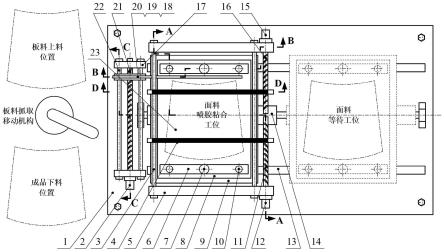

29.图1为本发明的整体结构示意图(俯视图);

30.图2为本发明中面料升降机构和胶合刷面机构的示意图(图1中a-a截面的阶梯剖视图);

31.图3为本发明中面料升降机构和喷胶驱动机构的示意图(图1中b-b截面的阶梯剖视图);

32.图4为本发明中喷胶驱动机构的示意图(图1中c-c截面的阶梯剖视图);

33.图5为本发明中面料升降机构、喷胶驱动机构和胶合刷面机构的示意图(图1中d-d截面的剖视图)。

具体实施方式

34.以下结合附图对本发明作进一步说明。

35.如图1所示,一种家具软包全自动喷胶粘合设备,包括基座1、工作台9、面料升降机构、自动喷胶机构、工位转移机构、胶合刷面机构和板料抓取移动机构。工位转移机构用于驱动工作台9在面料等待工位和面料喷胶粘合工位之间切换;面料升降机构安装在工作台9上;在面料升降机构上存放有多张面料,并能够调节面料的高度,以适合在面料喷胶粘合工位上对面料23的喷胶操作。

36.面料喷胶粘合工位远离面料等待工位的一侧设置有板料抓取移动机构。板料抓取移动机构采用外购的现有工业机器人以及定制的工业机器人,实现板料的上料以及成品的下料,属于现有技术,在此不作赘述。板料抓取移动机构的两侧分别设置有板料上料位置和成品下料位置;板料上料位置和成品下料位置分别用于存储待粘贴面料的板料、已粘贴面料的板料。板料抓取移动机构能够在板料上料位置上抓取板料,并将板料移动到面料喷胶粘合工位的正上方。

37.工位转移机构包括导轨13和驱动气缸14。两根导轨13均固定在基座1上。工作台9与导轨13构成滑动副;工作台9在驱动气缸14的驱动下进行滑动,满足工作台9在面料等待工位和面料喷胶粘合工位之间切换的目的。具体地,驱动气缸14为双向气缸,其活塞杆的两端与基座1的两端分别固定。驱动气缸14的缸体与工作台9固定。

38.面料升降机构安装在工作台9上,用于带动面料进行升降运动,调节面料与自动喷胶机构中的喷胶管的距离,以便于进行自动喷胶操作。面料升降机构包括供料电机和供料丝杠7、供料导向杆10、供料支架6和面料存储台8。供料支架6固定在工作台9上。供料支架6上固定有竖直设置的多根供料导向杆10,且支承有竖直设置的供料丝杠7。面料存储台8与

各供料导向杆10构成滑动副;面料存储台8与供料丝杠7构成螺旋副。供料丝杠7由供料电机驱动旋转。面料存储台8上能够叠置多张面料。通过供料丝杠7的旋转能够调节面料的高度,以适应在面料喷胶粘合工位上对面料23的喷胶操作。工作过程中,通过板料粘贴的方式,将叠置的面料逐张带离面料存储台8。

39.如图2、3和4所示,自动喷胶机构包括喷胶管19和喷胶驱动机构;喷胶驱动机构驱动喷胶管19在面料喷胶粘合工位的上方以下,对工作台9上的面料的顶面进行喷胶。水平设置的喷胶管19的下侧开设有依次排列的若干个喷嘴18;喷胶驱动机构包括喷胶丝杠21、喷胶电机2、喷胶导向杆22、喷胶移动块20和喷胶支架17。水平设置的喷胶导向杆22固定在基座1上,并与导轨13相互垂直。喷胶丝杠21支承在基座上。喷胶移动块20与喷胶导向杆22滑动连接,并与喷胶丝杠21构成螺旋副。喷胶电机2固定在基座1上,且输出轴与喷胶丝杠21的一端固定。喷胶管19的内端固定在喷胶移动块20上。工作过程中,喷胶电机2带动喷胶丝杠21旋转,使固定在喷胶移动块20上的喷胶管19,沿面料表面的直线方向移动,喷胶管19上的若干个喷嘴18在面料表面上完成均匀喷胶作业。

40.如图2和5所示,所述的胶合刷面机构包括两根毛刷杆4和两个毛刷驱动机构;两个毛刷驱动机构分别驱动对应的两根毛刷杆4将粘接在板料底面的面料刷平。两根毛刷杆4沿着垂直于工位切换的方向对齐。毛刷杆4上的毛刷条24均刷毛朝上设置;通过带动两根毛刷杆4从中心向两边移动,能够将粘合在板料下侧的面料进一步刷平。

41.毛刷驱动机构包括刷面丝杠、刷面电机、刷面导向杆3和刷面支架5。刷面支架5固定在基座1的侧部。刷面导向杆3固定在刷面支架5上;刷面丝杠转动连接在刷面支架5上。毛刷杆4的一端与刷面导向杆3滑动连接;毛刷杆4的另一端与刷面丝杠构成螺旋副。刷面电机固定在刷面支架5上;刷面电机的输出轴与刷面丝杠的端部固定。

42.两个毛刷驱动机构中的刷面电机分别为第一刷面电机15、第二刷面电机12;两个毛刷驱动机构中的刷面丝杠分别为第一刷面丝杠16、第二刷面丝杠11;水平的第一刷面丝杠16、第二刷面丝杠11同轴设置。

43.该家具软包全自动喷胶粘合设备的工作方法,包括以下步骤:

44.步骤一、工作台在工位转移机构的驱动下移动到面料等待工位;工作人员将成叠的面料放置在面料存储台8顶面的中心位置。面料升降机构带动面料存储台8进行升降运动,使得面料存储台8上的面料的高度低于喷胶管19。

45.步骤二、工作台在工位转移机构的驱动下从面料等待工位移动到面料喷胶粘合工位。

46.步骤三、面料升降机构带动面料存储台8进行升降运动,使得位于最上层的面料与喷胶管的间距调节至预设值。

47.步骤四、自动喷胶机构带动喷胶管在面料上方移动,喷胶管上的喷嘴18在面料上喷洒胶水,完成均匀喷胶作业。

48.步骤五、自动喷胶机构带动喷胶管,胶合刷面机构带动毛刷杆4移动,使得喷胶管和毛刷杆4均与面料的上方错开;板料抓取移动机构抓取板料,并将板料压合在喷有胶水的面料23的顶面上。

49.步骤六、板料抓取移动机构将板料向上提升至高于毛刷杆4的位置,板料携带最上层的面料一同升高;胶合刷面机构带动两个毛刷杆4相向移动到板料中部的下方。

50.步骤七、板料抓取移动机构带动板料向下移动至毛刷杆4上的毛刷条24与板料下方的面料接触的位置。之后,胶合刷面机构带动两个毛刷杆4相背移动,将板料底面上的面料的褶皱刷平,并提高板料与面料之间的粘合效果。

51.步骤八、板料抓取移动机构将粘合有面料的板料移动至成品下料位置,完成了整个喷胶粘合作业。同时,面料升降机构带动面料存储台8升高一块面料的厚度,使得位于最上层的面料与喷胶管的间距调节至预设值。

52.步骤九、重复执行步骤四至八,直到面料存储台8上的面料耗尽后,工作台再次在工位转移机构的驱动下移动到面料等待工位等待工作人员放置新的面料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1