用于电机型CRDM装配的芯棒的制作方法

用于电机型crdm装配的芯棒

技术领域

1.本实用新型涉及控制棒驱动机构技术领域,特别是涉及一种用于电机型crdm装配的装配芯棒。

背景技术:

2.crdm是“控制棒驱动机构”的简称,它是反应堆控制和保护系统的伺服机构,能够按照指令带动控制棒组件在堆芯内上下运动、保持控制棒组件在指定高度、断电释放控制棒组件并使其快速插入堆芯,进而完成反应堆的启动、调节功率、保持功率、正常停堆和事故停堆等功能。

3.目前,船用核动力反应堆中的crdm多为电机型crdm,然而,现有技术中的电机型crdm存在故障率高、使用不便的缺点。现有技术中,关于电机型crdm的优化设计,出现了如申请号为:cn201721371157.0、专利名称为:一种屏蔽电机型crdm的技术方案,该技术方案中包括技术特征隔套,隔套在crdm中起屏蔽作用,能够解决:避免高温高湿环境下crdm绝缘性能下降、电工材料霉变引起的各种复杂问题,为反应堆在水上及高温高湿环境下可靠工作提供有力保障等优势。

4.由于所述隔套具有薄壁的特点,为保证隔套的安装精度和提高安装效率,现有技术中出现了如申请号为cn201810709587.1,专利名称为一种电机型crdm中隔套的安装方法的技术方案。

5.针对隔套的特点,对电机型crdm的装配做进一步优化,以利于电机型crdm的性能,是本领域技术人员研究和探索的重要方向。

技术实现要素:

6.针对上述提出的针对隔套的特点,对电机型crdm的装配做进一步优化,以利于电机型crdm的性能,是本领域技术人员研究和探索的重要方向的问题,本实用新型提供了一种用于电机型crdm装配的芯棒及装配方法,采用本方案提供的芯棒及装配方法,便于减小隔套外侧与定子绕组之间的气穴,利于提升crdm的电磁效率。

7.本实用新型提供的用于电机型crdm装配的芯棒通过以下技术要点来解决问题,用于电机型crdm装配的芯棒,包括芯棒本体,所述芯棒本体上还设置有电加热装置,所述电加热装置用于对芯棒本体的侧面进行加热。

8.现有技术中,针对在电机型crdm增加隔套的运用,所述隔套能够良好解决电机型crdm受潮等问题。针对隔套的使用带来的电磁效率降低问题,现有技术中,如通过对隔套的材料选择,可有效避免隔套对电机型crdm电磁效率的影响。进一步优化电机型crdm的结构设计和材料选型,以利于关于以上所述的电机型crdm电磁效率,是本领域技术人员亟待解决的技术问题。

9.本方案针对以上提出的关于电磁效率的问题,提供了一种具体形式的用于隔套安装的芯棒。本芯棒在具体使用时,通过以下方式完成电机型crdm的装配:

10.s1、将待装配隔套套设在芯棒本体上,得到由芯棒本体与隔套组成的组合体;s2、由电机型crdm的一端将所述组合体插入电机型crdm中,使得隔套处于其在电机型crdm中的安装位置;s3、利用电加热装置对隔套进行加热,且加热温度为使得隔套的温度处于250℃至300℃之间;s4、完成隔套两端与电机型crdm的端盖和机座的焊接,且所述焊接为:使得隔套的两端均通过环焊缝与端盖或机座连接;s5、利用电机型crdm上电连接器上的穿线孔对隔套与定子绕组之间的气穴进行抽真空处理,完成抽真空处理后,对所述穿线孔进行灌封密封。本方案的设计考虑到在电机型crdm工作时,定子绕组的热膨胀量小于隔套热膨胀量的情况。在以上步骤s3中,利用所述电加热装置,将隔套加热至其工作时的温度,这样,便于通过其热膨胀,直接反映其工作状态下与定子绕组的配合情况,利于如通过改变隔套制造时的设计尺寸,使得定子绕组与隔套外侧之间间隙尽可能小,以减小所述间隙引入的气穴对电磁效率的影响;在步骤s4中,由于步骤s3中对隔套进行了加热,受热后的隔套端部具有更好的柔性,可达到在通过如激光焊、氩弧焊完成隔套焊接时,通过相应约束工装,进一步改善隔套与端盖、机座的贴合情况,达到优化端部焊接质量的目的;以上步骤s5中,由于步骤s3中对隔套进行了加热,受热后的隔套发生热膨胀后,其相对于冷态情况下与定子绕组之间的间隙更小,故利于获得更高的真空度,以改善隔套工作时其与定子绕组之间的间隙,最终达到利于电机型crdm电磁效率的目的。

11.更进一步的技术方案为:

12.作为一种具体的芯棒设置方案,设置为:所述芯棒本体包括芯轴及外套管,所述外套管安装于芯轴上且外套管作为芯棒本体侧面的表层;

13.所述电加热装置包括呈筒状的发热层,所述发热层设置在外套管的内侧,且发热层与外套管同轴。本方案中,所述外套管作为芯棒外部直接用于约束隔套内侧的部件,且外套管壁面作为发热层与隔套之间的中间间隔件,采用本方案,不仅便于获得更为光滑的芯棒外侧面以保护隔套内壁面,同时便于使得隔套均匀受热,获得更接近工作状态的热变形。所述发热层作为电加热装置上的直接发热部件,采用呈筒状且与外套管同轴的设置方式,亦旨在使得隔套能够均匀受热。

14.作为一种具体的,使得发热层各处可相对均匀产热的具体实现方案,设置为:所述发热层包括呈筒状的基体及内嵌在所述基体内的电热丝,所述电热丝为与基体同轴的螺旋状,且电热丝由基体的一端延伸至另一端。本方案中,为便于制造,所述基体采用绝缘灌封材料。

15.为便于准确获得隔套的温度,同时作为一种实现温度获取不影响隔套的技术方案:还包括设置在发热层内侧,用于测量发热层内表面温度的温度传感器,所述基体的外侧与外套管的内侧相贴。本方案中,将温度传感器设置在发热层内侧,可通过发热层内侧温度变化间接获得隔套的温度值,温度传感器的设置位置并不影响对隔套进行相应操作。

16.更为具体的,设置为:所述温度传感器固定于芯轴上。优选的,为便于布线,设置为所述芯轴为空心轴,所述空心轴的中心孔作为穿线孔,在芯轴上设置与所述中心孔相通的径向孔作为温度传感器的安装孔。

17.作为一种不仅能够完成芯轴与外套管连接,且外套管受热变形时可向端部自由伸出,以减小或避免外套管变形给隔套形状或形变造成影响的技术方案:所述芯轴呈台阶轴状,芯轴的局部段落为外侧设置有外螺纹的连接段,芯轴的局部段落为外壁光滑的定位段,

所述外套管内侧设置有与所述连接段螺纹连接的内螺纹,所述外套管内侧局部段落与所述定位段可滑动配合。所述滑动配合即为:不仅能够实现对外套管进行径向约束,同时发生热膨胀时可自由的轴向伸缩。作为本领域技术人员,以上滑动配合采用过渡配合方式即可。

18.作为一种便于实现外套管约束隔套在其轴线上位置、能够对外套管的两端提供端部约束、能够为发热层提供轴向变形空间以减小或避免发热层变形对外套管产生变形影响的技术方案:所述外套管包括等径段及变径段,所述变径段呈喇叭口状,且变径段直径较小的一端与等径段的其中一端对接;

19.所述连接段在外套管上的配合点位于等径段的一端,所述定位段的配合点位于等径段的另一端,且定位段的外径与外套管上用于与定位段配合的段落的内径相等。

20.所述连接段与定位段两者中,连接段位于外套管设置有变径段的一端上;

21.所述发热层位于等径段的两端之间,且发热层的长度数值小于连接段与定位段的间距数值。

22.为便于实现芯轴与相应装配设备连接,设置为:所述芯轴上还固定有用于发热层与芯轴固定连接的固定架,所述芯轴至少有一端相对于外套管外凸,还包括设置在芯轴相对于外套管外凸段落上的连接座。

23.本方案还公开了一种用于电机型crdm装配的装配方法,该方法采用以上任意一项所述的芯棒完成电机型crdm装配,包括顺序进行的以下步骤:

24.s1、将待装配隔套套设在芯棒本体上,得到由芯棒本体与隔套组成的组合体;

25.s2、由电机型crdm的一端将所述组合体插入电机型crdm中,使得隔套处于其在电机型crdm中的安装位置;

26.s3、利用电加热装置对隔套进行加热,且加热温度为使得隔套的温度处于250℃至300℃之间;

27.s4、完成隔套两端与电机型crdm的端盖和机座的焊接,且所述焊接为:使得隔套的两端均通过环焊缝与端盖或机座连接;

28.s5、利用电机型crdm上电连接器上的穿线孔对隔套与定子绕组之间的气穴进行抽真空处理,完成抽真空处理后,对所述穿线孔进行灌封密封。

29.本实用新型具有以下有益效果:

30.本方案针对以上提出的关于电磁效率的问题,提供了一种具体形式的用于隔套安装的芯棒及装配方法。本芯棒在具体使用时,通过以下方式完成电机型crdm的装配:

31.s1、将待装配隔套套设在芯棒本体上,得到由芯棒本体与隔套组成的组合体;s2、由电机型crdm的一端将所述组合体插入电机型crdm中,使得隔套处于其在电机型crdm中的安装位置;s3、利用电加热装置对隔套进行加热,且加热温度为使得隔套的温度处于250℃至300℃之间;s4、完成隔套两端与电机型crdm的端盖和机座的焊接,且所述焊接为:使得隔套的两端均通过环焊缝与端盖或机座连接;s5、利用电机型crdm上电连接器上的穿线孔对隔套与定子绕组之间的气穴进行抽真空处理,完成抽真空处理后,对所述穿线孔进行灌封密封。本方案的设计考虑到在电机型crdm工作时,定子绕组的热膨胀量小于隔套热膨胀量的情况。在以上步骤s3中,利用所述电加热装置,将隔套加热至其工作时的温度,这样,便于通过其热膨胀,直接反映其工作状态下与定子绕组的配合情况,利于如通过改变隔套制造时的设计尺寸,使得定子绕组与隔套外侧之间间隙尽可能小,以减小所述间隙引入的气穴

对电磁效率的影响;在步骤s4中,由于步骤s3中对隔套进行了加热,受热后的隔套端部具有更好的柔性,可达到在通过如激光焊、氩弧焊完成隔套焊接时,通过相应约束工装,进一步改善隔套与端盖、机座的贴合情况,达到优化端部焊接质量的目的;以上步骤s5中,由于步骤s3中对隔套进行了加热,受热后的隔套发生热膨胀后,其相对于冷态情况下与定子绕组之间的间隙更小,故利于获得更高的真空度,以改善隔套工作时其与定子绕组之间的间隙,最终达到利于电机型crdm电磁效率的目的。

附图说明

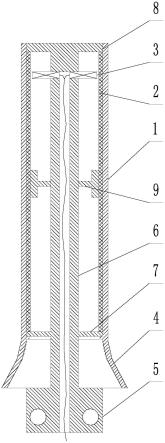

32.图1是本实用新型所述的用于电机型crdm装配的芯棒一个具体实施例的主视图;

33.图2是图1所示结构的剖视图。

34.图中的附图标记依次为:1、外套管,2、发热层,3、温度传感器,4、变径段,5、连接座,6、芯轴,7、连接段,8、定位段,9、固定架。

具体实施方式

35.下面结合实施例对本实用新型作进一步的详细说明,但是本实用新型的结构不仅限于以下实施例。

36.实施例1:

37.如图1和图2所示,用于电机型crdm装配的芯棒,包括芯棒本体,所述芯棒本体上还设置有电加热装置,所述电加热装置用于对芯棒本体的侧面进行加热。

38.现有技术中,针对在电机型crdm增加隔套的运用,所述隔套能够良好解决电机型crdm受潮等问题。针对隔套的使用带来的电磁效率降低问题,现有技术中,如通过对隔套的材料选择,可有效避免隔套对电机型crdm电磁效率的影响。进一步优化电机型crdm的结构设计和材料选型,以利于关于以上所述的电机型crdm电磁效率,是本领域技术人员亟待解决的技术问题。

39.本方案针对以上提出的关于电磁效率的问题,提供了一种具体形式的用于隔套安装的芯棒。本芯棒在具体使用时,通过以下方式完成电机型crdm的装配:

40.s1、将待装配隔套套设在芯棒本体上,得到由芯棒本体与隔套组成的组合体;s2、由电机型crdm的一端将所述组合体插入电机型crdm中,使得隔套处于其在电机型crdm中的安装位置;s3、利用电加热装置对隔套进行加热,且加热温度为使得隔套的温度处于250℃至300℃之间;s4、完成隔套两端与电机型crdm的端盖和机座的焊接,且所述焊接为:使得隔套的两端均通过环焊缝与端盖或机座连接;s5、利用电机型crdm上电连接器上的穿线孔对隔套与定子绕组之间的气穴进行抽真空处理,完成抽真空处理后,对所述穿线孔进行灌封密封。本方案的设计考虑到在电机型crdm工作时,定子绕组的热膨胀量小于隔套热膨胀量的情况。在以上步骤s3中,利用所述电加热装置,将隔套加热至其工作时的温度,这样,便于通过其热膨胀,直接反映其工作状态下与定子绕组的配合情况,利于如通过改变隔套制造时的设计尺寸,使得定子绕组与隔套外侧之间间隙尽可能小,以减小所述间隙引入的气穴对电磁效率的影响;在步骤s4中,由于步骤s3中对隔套进行了加热,受热后的隔套端部具有更好的柔性,可达到在通过如激光焊、氩弧焊完成隔套焊接时,通过相应约束工装,进一步改善隔套与端盖、机座的贴合情况,达到优化端部焊接质量的目的;以上步骤s5中,由于步

骤s3中对隔套进行了加热,受热后的隔套发生热膨胀后,其相对于冷态情况下与定子绕组之间的间隙更小,故利于获得更高的真空度,以改善隔套工作时其与定子绕组之间的间隙,最终达到利于电机型crdm电磁效率的目的。

41.实施例2:

42.如图1和图2所示,本实施例在实施例1的基础上作进一步限定:作为一种具体的芯棒设置方案,设置为:所述芯棒本体包括芯轴6及外套管1,所述外套管1安装于芯轴6上且外套管1作为芯棒本体侧面的表层;

43.所述电加热装置包括呈筒状的发热层2,所述发热层2设置在外套管1的内侧,且发热层2与外套管1同轴。本方案中,所述外套管1作为芯棒外部直接用于约束隔套内侧的部件,且外套管1壁面作为发热层2与隔套之间的中间间隔件,采用本方案,不仅便于获得更为光滑的芯棒外侧面以保护隔套内壁面,同时便于使得隔套均匀受热,获得更接近工作状态的热变形。所述发热层2作为电加热装置上的直接发热部件,采用呈筒状且与外套管1同轴的设置方式,亦旨在使得隔套能够均匀受热。

44.作为一种具体的,使得发热层2各处可相对均匀产热的具体实现方案,设置为:所述发热层2包括呈筒状的基体及内嵌在所述基体内的电热丝,所述电热丝为与基体同轴的螺旋状,且电热丝由基体的一端延伸至另一端。本方案中,为便于制造,所述基体采用绝缘灌封材料。

45.为便于准确获得隔套的温度,同时作为一种实现温度获取不影响隔套的技术方案:还包括设置在发热层2内侧,用于测量发热层2内表面温度的温度传感器3,所述基体的外侧与外套管1的内侧相贴。本方案中,将温度传感器3设置在发热层2内侧,可通过发热层2内侧温度变化间接获得隔套的温度值,温度传感器3的设置位置并不影响对隔套进行相应操作。

46.更为具体的,设置为:所述温度传感器3固定于芯轴6上。优选的,为便于布线,设置为所述芯轴6为空心轴,所述空心轴的中心孔作为穿线孔,在芯轴6上设置与所述中心孔相通的径向孔作为温度传感器3的安装孔。

47.作为一种不仅能够完成芯轴6与外套管1连接,且外套管1受热变形时可向端部自由伸出,以减小或避免外套管1变形给隔套形状或形变造成影响的技术方案:所述芯轴6呈台阶轴状,芯轴6的局部段落为外侧设置有外螺纹的连接段7,芯轴6的局部段落为外壁光滑的定位段8,所述外套管1内侧设置有与所述连接段7螺纹连接的内螺纹,所述外套管1内侧局部段落与所述定位段8可滑动配合。所述滑动配合即为:不仅能够实现对外套管1进行径向约束,同时发生热膨胀时可自由的轴向伸缩。作为本领域技术人员,以上滑动配合采用过渡配合方式即可。

48.作为一种便于实现外套管1约束隔套在其轴线上位置、能够对外套管1的两端提供端部约束、能够为发热层2提供轴向变形空间以减小或避免发热层2变形对外套管1产生变形影响的技术方案:所述外套管1包括等径段及变径段4,所述变径段4呈喇叭口状,且变径段4直径较小的一端与等径段的其中一端对接;

49.所述连接段7在外套管1上的配合点位于等径段的一端,所述定位段8的配合点位于等径段的另一端,且定位段8的外径与外套管1上用于与定位段8配合的段落的内径相等。

50.所述连接段7与定位段8两者中,连接段7位于外套管1设置有变径段4的一端上;

51.所述发热层2位于等径段的两端之间,且发热层2的长度数值小于连接段7与定位段8的间距数值。

52.为便于实现芯轴6与相应装配设备连接,设置为:所述芯轴6上还固定有用于发热层2与芯轴6固定连接的固定架9,所述芯轴6至少有一端相对于外套管1外凸,还包括设置在芯轴6相对于外套管1外凸段落上的连接座5。

53.以上内容是结合具体的优选实施方式对本实用新型作的进一步详细说明,不能认定本实用新型的具体实施方式只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的技术方案下得出的其他实施方式,均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1