一种粪能再利用系统的制作方法

1.本实用新型属于畜禽养殖装置技术领域,具体地说涉及一种粪能再利用系统。

背景技术:

2.养殖厂的臭气(氨气)的主要来源就是动物的粪尿,而影响粪便氨气排放的因素主要有粪尿的ph值,尿液中的尿素浓度,以及粪尿的温度;有研究表明粪尿的温度每降低1度,氨气的挥发降低5

‑

10%,所以粪尿降温可以从源头上解决氨气的排放;同时国内外现有的猪场清粪多分为以下两种方式,水泡清粪与机械清粪,这两种清粪方式都不可避免的在猪粪停留在粪沟的时间内产生大量的臭气(氨气),影响猪只以及人体的健康,且造成了粪源热量的浪费,另外,由于氨气的挥发,氮元素含量降低,粪肥肥效也因此降低。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种粪能再利用系统。本实用新型提供如下技术方案:

5.一种粪能再利用系统,包括用于通过水吸收粪能的热回收系统、用于释放水中粪能的散热系统以及用于输送水的管路系统,所述管路系统连通所述热回收系统和所述散热系统。

6.进一步的,还包括用于对吸收粪能后的水升温的加热系统,所述加热系统通过所述管路系统连接于所述热回收系统和所述散热系统之间。

7.进一步的,所述管路系统包括多条并联管路,每条管路上均设置有管路控制开关。

8.进一步的,还包括控制系统,所述控制系统与所述管路系统、散热系统以及加热系统分别控制连接。

9.进一步的,还包括用于向管路始端泵送水的水泵系统和用于将管路末端水再利用的除臭系统,所述水泵系统设置于所述管路系统的进水端,所述除臭系统设置于所述管路系统的出水端。

10.进一步的,所述热回收系统包括带有循环管路的自降温粪池和/或带有降温装置的粪尿盆。

11.进一步的,所述自降温粪池包括粪池本体、漏粪地板和冷却管路,所述冷却管路内置水,所述冷却管路设置于所述粪池本体内,所述漏粪地板铺设于所述粪池本体上方。

12.进一步的,所述粪尿盆包括盆体,所述盆体内底部设置有用于接收粪尿的接粪盘及与接粪盘连接的储粪槽,所述接粪盘相对于储粪槽自上而下倾斜设置。

13.进一步的,所述接粪盘的内部设置有用于降低接粪盘上粪尿温度的降温部,所述盆体上对应降温部设置有连通降温部的进水口及出水口,所述储粪槽内设置有出粪口。

14.进一步的,所述接粪盘上表面设置有延伸至储粪槽的导流槽,所述导流槽设置至少一个且各导流槽沿接粪盘上表面均匀设置,相邻导流槽之间相互连通。

15.有益效果:

16.本技术通过热回收系统将猪舍的粪尿余热回收,使管路系统中的水温达到20

‑

25℃,然后通过散热系统将回收的热能通过二次加热系统加热后再利用于需要的场所,热回收系统不仅能回收热能,达到粪能再利用的目标,还能降低粪尿的氨气挥发量,改善猪舍环境,有利于猪和饲养人员的健康。

附图说明

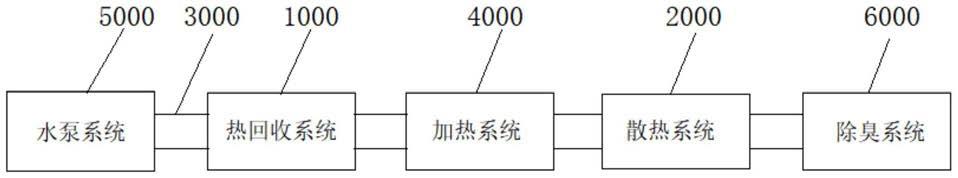

17.图1是本实用新型具体实施例中一种粪能再利用系统结构示意图;

18.图2是本实用新型具体实施例中自降温粪池第一种结构示意图;

19.图3是本实用新型具体实施例中自降温粪池第二种结构示意图;

20.图4是本实用新型具体实施例中自降温粪池第三种结构示意图;

21.图5为具体实施例中粪尿盆的结构示意图;

22.图6为具体实施例中粪尿盆的俯视图;

23.图7为具体实施例中粪尿盆的主视图;

24.图8为具体实施例中粪尿盆的横向截面图;

25.图9为具体实施例中粪尿盆的纵向界面图。

26.图10为具体实施例中粪尿接收装置应用于猪舍的使用状态图;

27.图11为具体实施例中多个降温粪尿盆组合安装的结构示意图。

28.附图中:1000、热回收系统;2000、散热系统;3000、管路系统;4000、加热系统;5000、水泵系统;6000、除臭系统;1100、粪尿盆;1110、接粪盘;1111、导流槽;1120、储粪槽;1121、出粪口;1130、降温管路;1131、进水口;1132、出水口;1140、加强结构筋;1150、拉板;1200、栏位;1300、吸污管道;1310、电磁阀;1410、快速安装接头母头;1420、快速安装接头公头;1510、粪池本体;1520、漏粪地板;1530、管路;1540、浮鳍。

具体实施方式

29.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

30.如图1所示,一种粪能再利用系统,包括用于通过水吸收粪能的热回收系统1000、用于释放水中粪能的散热系统2000以及用于输送水的管路系统3000,所述管路系统3000连通所述热回收系统1000和所述散热系统2000。通过热回收系统1000将猪舍的粪尿余热回收,使管路系统3000中的水温达到20

‑

25℃,然后通过散热系统2000将回收的热能通过二次加热系统加热后再利用于需要的场所,热回收系统1000不仅能回收热能,还能降低粪尿的氨气挥发量,改善猪舍环境,有利于猪和饲养人员的健康。

31.进一步的,还包括用于对吸收粪能后的水升温的加热系统4000,所述加热系统4000通过所述管路系统3000连接于所述热回收系统1000和所述散热系统2000之间。对于冬季猪舍来说,其热能需求较高,单纯通过回收系统并不能满足猪舍的供热需求,因此需要将

回收粪能的水进一步的进行加热,然后再投入散热系统2000中,满足猪舍的热能需求,同时由于加热前水温较高,能极大地降低二次加热耗能。把热回收的20

‑

25℃的水通过压缩机的工作原理提高到55℃,再把经过加热后的水通过散热系统2000,例如地暖、翅片管、风机盘管等,均匀释放到猪舍,达到供暖的目的。

32.进一步的,所述管路系统3000包括多条并联管路,每条冷却管路1530上均设置有管路控制开关。通过并联设置的冷却管路1530并配备相应的管路控制开关,使得用户可以方便管理管路系统3000的通断,有目的的回收及使用,对于不需要回收以及散热的区域进行关闭节能,达到节约能源、绿色环保的目的。管路控制开关优选使用电磁阀控制开关。

33.进一步的,还包括控制系统,所述控制系统与所述管路系统3000、散热系统2000以及加热系统4000分别控制连接。控制系统能够控制管路系统3000的通断,有效控制管路系统3000内水的流向;通过在管路系统3000内设置温度传感器,实时监测水温,并与猪舍环境温度智能比较,从而精准确定加热系统4000所需的加热功率,降低加热能源损耗;通过加设控制系统,对整个猪舍系统进行精细化智能控制,降低人工操作的繁琐,适用于大规模养殖。

34.进一步的,还包括用于向管路始端泵送水的水泵系统5000和用于将管路末端水再利用的除臭系统6000,所述水泵系统5000设置于所述管路系统3000的进水端,所述除臭系统6000设置于所述管路系统3000的出水端。水泵系统5000利用地下水的低温,形成天然冷却水,有利于在热交换系统中快速吸热;除臭系统6000包括水帘除臭系统6000和高压清洗系统,使得经散热后的水再次利用,节约水源。

35.进一步的,所述热回收系统1000包括带有循环管路的自降温粪池和/或带有降温装置的粪尿盆1100。设置与猪舍粪尿充分进行热交换的热回收系统1000,使得猪舍粪尿的余热被热回收系统1000内的水带走,从而降低粪尿温度,减少粪尿氨气的排放,并且热量再利用,节约能源。

36.如图2

‑

4所示,自降温粪池包括粪池本体1510、漏粪地板1520和冷却管路1530,冷却管路1530内置冷却水,冷却管路1530设置于粪池本体1510内,漏粪地板1520铺设于粪池本体1510上方。通过在粪池本体1510内设置带有冷却水的冷却管路1530,低温水从冷却管路1530流过,带走猪只粪尿中的热量,从而降低粪池本体1510内粪泥的温度,进而降低粪尿中臭气(氨气)的排放,改善猪舍的空气质量。进一步的,冷却水为流动的低温水。低温水可通过抽取地下水直接获取,成本低且能够循坏利用,低温水带走热量后可运往热交换系统,通过热交换后再回收利用热能,用于猪场其他供热,节约能源,换热后的水还可应用于猪场的清洗等场合。进一步的,冷却管路1530预埋在粪池本体1510底部。用管夹固定,上方用水泥覆盖,粪污与冷却管路1530不直接接触,冷却管路1530表面的水泥层作为导热媒介,粪池本体1510的降温由底至上,降温效率高,效果好。在另一优选实施例中,冷却管路1530可分离式置于粪池本体1510内。不限定冷却管路1530在粪泥中的位置,通过冷却管路1530及冷却管路1530内冷却水自身重力,使得冷却管路1530整体没入粪泥中,充分接触粪泥,降低粪泥温度。并且这种方式可在粪池本体1510土建施工完成后,再加装冷却管路1530,安装灵活。进一步的,冷却管路1530上设有用于使冷却管路1530随粪池本体1510内粪泥液面上下浮动的浮鳍1540。浮鳍1540为塑料浮鳍或金属浮鳍,浮鳍1540使冷却管路1530可随粪泥上下浮动,充分接触粪泥液面上层温度较高的粪尿,一个粪池本体1510内的浮鳍1540连城一

串,平行连接,以实现整池降温的效果,使粪泥表层快速降温。在另一优选实施例中,冷却管路1530固定于漏粪地板1520下方。冷却管路1530安装在粪池本体1510上方,漏粪地板1520下,管夹固定,粪污中的热量加热粪污上方空气,漏粪底板下的冷却管路1530带走空气中的热量,达到降温效果。这种方式可在粪池本体1510土建施工完成后,再加装冷却管路1530,安装灵活,且方便检修,减少施工成本。进一步的,冷却管路1530呈之字形平行铺设于粪池本体1510内,间距350

‑

400mm。进一步的,冷却管路1530采用低密度聚乙烯管,管径15

‑

20mm。在一优选实施例中,管径为18mm。进一步的,粪池本体1510包括多条并排设置的粪沟,每条粪沟内均设置有冷却管路1530。在每条粪沟内设置冷却管路开关,通过手动或通过控制系统自动控制电磁阀1310,关闭其中一个或多个上方没有猪只的粪沟冷却管路1530,实现精准粪沟降温,减少资源浪费。进一步的,每条粪沟内冷却管路1530单独布管或并联布管。

37.如图5

‑

11所示,粪尿盆1100包括盆体,盆体的内底部设置有用于接收粪尿的接粪盘1110及与接粪盘1110连接的储粪槽1120,接粪盘1110相对于储粪槽1120自上而下倾斜设置,接粪盘1110的内部设置有用于降低接粪盘1110上粪尿温度的降温部,盆体上对应降温部设置有用于连通降温部的进水口1131及出水口1132,储粪槽1120内设置有出粪口1121。该粪尿盆1100中设置的降温部,低温水从进水口1131进入,流经降温部内部,从出水口1132排出,带走粪尿中的热量,降低氨气的挥发,减少臭气的排放,改善猪舍的空气质量,通过合理的分布降温部的位置,可以使得低温水最大限度的带走粪便中的热量,该降温部紧贴接粪盘1110的内部设置,降温部的直径可以设置较大尺寸,增大低温水与粪尿的接触面积,保证降温部内的低温水充分吸收粪尿中的热量。另外,由于该降温部位于粪尿盆1100盆体的内部,使该粪尿盆1100的整体结构紧凑,减少铺设管路带来的土建成本,便于后期的维护。降温部可以是独立设置的降温管路,也可以是与粪尿盆1100一体设计的降温空腔。

38.进一步的,降温部沿接粪盘1110上粪尿下滑的方向倾斜设置。进一步地,接粪盘1110上表面设置有延伸至储粪槽1120的导流槽1111,导流槽1111设置至少一个且各导流槽1111沿接粪盘1110上表面均匀设置,相邻导流槽1111之间相互连通。设置导流槽1111的目的在于可以顺利收集粪尿。进一步地,降温部1130对应各导流槽1111设置且该降温部的整体结构呈蛇形,进水口及出水口位于该蛇形的降温部1130的两端。通过在接粪盘1110内部降温部1130的合理布局,使降温部1130内的低温水最大限度的带走粪尿中的热量,提高降温效率。沿导流槽1111铺设于接粪盘1110内部的降温部1130对导流槽1111内收集的粪尿进行充分降温,提高降温部1130的降温效率,保证降温后的粪尿沿第一导流槽1111可以顺利过渡到储粪槽1120中。优选的,降温管路1130相邻部分之间的间距为360mm,降温管路1130的直径为20mm,其作用在于充分利用底部空间保证大水量通过的同时,也防止因排列过密带来的出水阻力过大的问题。进一步的,接粪盘1110相对于储粪槽1120的倾斜角度为1

‑5°

,在保证接粪盘1110内的粪尿可以下滑的同时,避免因倾斜角度设计过大、粪尿下滑速度过快导致降温管路1130的降温效率降低情况的发生。进一步的,储粪槽1120的形状为漏斗形,出粪口1121位于储粪槽1120的底部中心处,保证粪尿顺利进入出粪口1121处。进一步的,储粪槽1120的圆周向圆心自上而下的倾斜角度为5

‑

10

°

,为储粪槽上的粪尿提供一个适宜的下滑速度。通过接粪盘1110的倾斜及导流槽1111的倾斜设置,粪尿可顺利导入到出粪口1121处且通过出粪口1121连接的吸污管道1300连接。具体的,该粪尿盆1100的厚度为4.5mm,保证其力学性能。进一步的,粪尿盆1100为塑料粪尿盆1100。塑料材质相对于现有技

术中水泥的导热性能好,提高降温管路1130的降温效率,降低臭气排放量,节约后续猪舍的其他除臭成本。优选的,该粪尿盆1100的材质为聚乙烯材质,其具有较好的耐腐蚀特性及耐候性,同时成本较低、噪音较小,利于畜禽生长。优选的,在盆体的四周侧壁上及底部外表面设置有多个加强机构筋,各加强机构筋均匀分布于盆体的四周侧壁及底部外表面,以增加粪尿盆1100整体的强度,使之不易变形。优选的,盆体的一侧壁向外延伸并弯折形成拉板1150,该拉板1150用于拉动粪尿盆1100,使取放粪尿盆1100更加便捷。

39.一种粪尿接收装置,其包括上述粪尿盆1100,粪尿盆1100的降温管路1130上设置有用于连接相邻粪尿盆1100降温管路1130的接头,粪尿盆1100设置多个且各粪尿盆1100的降温管路1130通过接头串联在一起,粪尿盆1100的出粪口1121连接有吸污管道1300,相邻粪尿盆1100的出粪口1121通过吸污管道1300串联在一起。将多个粪尿盆1100连接,实现低温水路的串联,从而将多个粪尿盆1100中的热量集中起来带走,提高降温效率,便于集约化处理。进一步的,吸污管道1300上设置有排粪口,吸污管道1300上设置有用于控制吸污管道1300上排粪口启闭的控制开关。优选的,该控制开关为电磁阀1310,提高粪尿排污的自动化控制,降低人员操作的频次。具体的,该接头为快速安装接头,便于相邻粪尿盆1100的降温管路1130之间的连接。具体的,快速安装接头设置两个分别对应降温管路1130的进水口1131与出水口1132设置,两个快速安装结构一个为快速安装接头母头1410,一个为快速安装接头公头1420。

40.在猪场实际应用时,将粪尿盆1100设置于猪舍相应栏位1200内,由于单个粪尿盆1100独立安装,降低了施工的难度,也大大降低了土建施工成本。相邻栏位1200内的粪尿盆1100并排放置,粪尿盆1100的出粪口1121与吸污管道1300连接,相邻粪尿盆1100的出粪口1121通过吸污管道1300串联在一起,相邻粪尿盆1100的降温管路1130串联,从而采用一条降温管路1130即可将多个粪尿盆1100中的热量集中带走,实现集成化处理。该吸污管道1300为聚氯乙烯吸污管道,其直径优选为160mm,在吸污管道1300上设置有电磁阀1310或者其他控制开关,粪尿盆1100使用一段时间后通过电磁阀1310自动排粪,保证粪尿盆1100主要集中在吸污管道1300内,减少粪尿的外露面积,或通过人工操作进行排粪处理,通过使用该粪尿盆1100进一步改善了猪舍的空气质量,降低氨气的排放,减少氮的挥发,增强肥效,减少污水的处理量。

41.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1