预调位姿耦合仿生玉米摘穗装置

1.本发明涉及玉米收获机,具体涉及一种在摘穗瞬间改变玉米果穗位姿,使其发生角度偏转,从而改变穗柄断裂特性,降低穗柄拉断力的摘穗装置,本发明属于农业机械领域。

背景技术:

2.摘穗是玉米机械化收获的首要技术环节。传统摘穗装置作业时,通过拉茎辊强行拉断玉米穗柄,从而将果穗摘下。由于玉米穗柄具有数量较多的纤维束,结构强度较高,穗柄拉断力可达数百n甚至上千n。此种摘穗方式一方面造成割台功耗较大,另一方面因冲击载荷较大容易造成结构件失效。

3.而在人工摘穗过程中,并不是将玉米果穗穗柄强行拉断,摘下玉米果穗所需的力也明显减小。通过分析人手动作过程及穗柄受力可知,人手对果穗“掰”的动作相当于对玉米穗柄施加了弯矩,从而改变了穗柄断裂方式,使其断裂方式由拉伸断裂转变为弯曲断裂。

4.为确定玉米果穗穗柄在相同受力条件下由拉伸断裂转变为弯曲断裂的临界条件,发明人前期进行了不同玉米果穗位姿下的穗柄断裂试验。将玉米果穗以不同偏转角度固定在万能试验机上夹具上,通过万能试验机下夹具对玉米茎秆施加拉力的方式模拟摘穗过程。试验结果表明,在籽粒含水率为20%~35%、穗柄含水率为60%~82%时,当玉米果穗偏转角度达到某一临界值时,玉米果穗穗柄的断裂方式均发生了由拉伸断裂到弯曲断裂的突变,穗柄拉断力均降低了80%以上。而分析试验数据可知,在不同含水率下,造成穗柄拉断力突变的果穗偏转临界角度均小于55

°

。上述成果已以论文《不同玉米果穗位姿与含水率对穗柄断裂特性的影响》的形式发表于农业工程领域学术期刊《农业工程学报》上。

5.因此,若能使玉米果穗在摘穗瞬间完成大于或等于55

°

的角度偏转,同时对玉米茎秆施加垂直向下的拉力,玉米穗柄的拉断力将显著降低。

6.综上所述,若能发明一种玉米摘穗装置,在摘穗瞬间完成玉米果穗位姿的改变,且果穗偏转角度大于改变穗柄断裂方式所需的临界角度,将使玉米摘穗时的穗柄拉断力有效降低,从而达到降低割台功耗及减小果穗对割台冲击的效果,对于提高玉米果穗收获质量具有重要意义。

技术实现要素:

7.为了解决上述技术问题,本发明提供一种预调位姿耦合仿生玉米摘穗装置,能够在摘穗瞬间改变玉米果穗位姿,完成玉米果穗角度的偏转,且偏转角度大于改变穗柄断裂方式所需的临界角度,使玉米割台摘穗时的穗柄拉断力显著降低,有助于降低割台功耗及果穗对割台的冲击力。

8.本发明采用如下技术方案:

9.一种预调位姿耦合仿生玉米摘穗装置,包括机架、变速箱、拉茎辊、主动链轮、被动链轮、拨禾链、拨禾链张紧装置、定摘穗轮组合、动摘穗轮组合;定摘穗轮组合由定摘穗轮

架、定摘穗轮轴和定摘穗轮组成;动摘穗轮组合由动摘穗轮、动摘穗轮轴、动摘穗轮支架、带座轴承、中间轴、弹簧座轴、弹簧座及复位弹簧组成;机架中部留有摘穗通道,变速箱位于机架后部,两个拉茎辊位于机架底部,拉茎辊的一端连接在变速箱上;两个主动链轮安装在变速箱上,两个被动链轮安装在机架前端的拨禾链张紧装置上,两条拨禾链分别安装在机架两侧上部,拨禾链两端分别挂接在主动链轮和被动链轮上;定摘穗轮组合位于机架摘穗通道一侧的上方,定摘穗轮通过定摘穗轮轴安装在定摘穗轮架上,定摘穗轮可绕定摘穗轮轴实现自身转动,定摘穗轮架固定在机架上;动摘穗轮组合位于机架摘穗通道另一侧上方,动摘穗轮通过动摘穗轮轴安装在动摘穗轮支架上,动摘穗轮可绕动摘穗轮轴转动,动摘穗轮支架为杠杆式结构,动摘穗轮支架中部通过带座轴承安装在机架上,动摘穗轮支架后部通过弹簧座轴安装有弹簧座,弹簧座内安装复位弹簧,可通过复位弹簧压缩或弹起实现动摘穗轮的上下运动。

10.所述动摘穗轮在受到压力向下运动并到达限定位置后,定摘穗轮与动摘穗轮上表面公切线与水平面的夹角α应不小于55

°

。

11.所述摘穗装置的定摘穗轮与动摘穗轮直径尺寸介于15~30mm之间。

12.所述摘穗装置每一侧工作部件均由数个定摘穗轮组合或动摘穗轮组合呈直线排列而成,单个定摘穗轮或动摘穗轮的长度不超过200mm。

13.所述摘穗装置的每个摘穗单元包括一个动摘穗轮组合与定摘穗轮组合,动摘穗轮与定摘穗轮的长度相等且两端对齐。

14.所述动摘穗轮在未受力情况下,其顶端位置高度与定摘穗轮一致;在受到压力时,动摘穗轮向下运动;当压力解除后,动摘穗轮在复位弹簧作用下回到与定摘穗轮高度相同的初始位置。

15.所述动摘穗轮的运动由机架上的前限位板和后限位板实现运动位置的限定,其中前限位板位于动摘穗轮支架下方,后限位板位于弹簧座下方。

16.所述前限位板与后限位板均焊接在机架上,为机架的一个组成部分。

17.本发明的有益效果是:

18.能够在玉米收获机割台摘穗瞬间完成玉米果穗的位姿改变,使果穗发生大于55

°

的角度偏转,以改变穗柄的断裂方式,减小穗柄断裂力;以轮式结构将摘穗机构对茎秆的摩擦力转变为滚动摩擦,以减小拉茎辊受到的摩擦阻力;在摘穗完成后,摘穗轮恢复原始位置,以扩大摘穗间隙,提高茎秆的通过性,防止堵塞。

附图说明

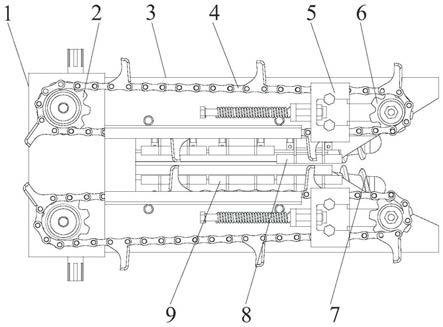

19.图1是本发明的结构示意图;

20.图2是本发明的纵向剖视图;

21.图3是本发明的机架结构示意图;

22.图4是本发明的定摘穗轮结构示意图;

23.图5是本发明的动摘穗轮结构示意图;

24.图6是本发明在未摘穗时定摘穗轮与动摘穗轮位置示意图;

25.图7是本发明在摘穗瞬间定摘穗轮与动摘穗轮位置示意图。

26.图中:1—变速箱;2—主动链轮;3—机架;3

‑

1—摘穗通道;3

‑

2—前限位板;3

‑

3—

后限位板;4—拨禾链;5—拨禾链张紧装置;6—被动链轮;7—拉茎辊;8—动摘穗轮组合;8

‑

1—动摘穗轮;8

‑

2—动摘穗轮轴;8

‑

3—动摘穗轮支架;8

‑

4—带座轴承;8

‑

5—中间轴;8

‑

6—弹簧座轴;8

‑

7—弹簧座;8

‑

8—复位弹簧;9—定摘穗轮组合;9

‑

1—定摘穗轮;9

‑

2—定摘穗轮轴;9

‑

3—定摘穗轮架。

具体实施方式

27.如图1至图7所示,一种预调位姿耦合仿生玉米摘穗装置,包括机架3、变速箱1、拉茎辊7、主动链轮2、被动链轮6、拨禾链4、拨禾链张紧装置5、定摘穗轮组合9、动摘穗轮组合8;定摘穗轮组合9由定摘穗轮架9

‑

3、定摘穗轮轴9

‑

2和定摘穗轮9

‑

1组成;动摘穗轮组合8由动摘穗轮8

‑

1、动摘穗轮轴8

‑

2、动摘穗轮支架8

‑

3、带座轴承8

‑

4、中间轴8

‑

5、弹簧座轴8

‑

6、弹簧座8

‑

7及复位弹簧8

‑

8组成;机架3中部留有摘穗通道3

‑

1,变速箱1位于机架3后部,两个拉茎辊7位于机架3底部,拉茎辊7的一端连接在变速箱1上;两个主动链轮2安装在变速箱1上,两个被动链轮6安装在机架3前端的拨禾链张紧装置5上,两条拨禾链4分别安装在机架3两侧上部,拨禾链4两端分别挂接在主动链轮2和被动链轮6上;定摘穗轮组合9位于机架3的摘穗通道3

‑

1一侧的上方,定摘穗轮9

‑

1通过定摘穗轮轴9

‑

2安装在定摘穗轮架9

‑

3上,定摘穗轮9

‑

1可绕定摘穗轮轴9

‑

2实现自身转动,定摘穗轮架9

‑

3固定在机架3上;动摘穗轮组合8位于机架3的摘穗通道3

‑

1另一侧上方,动摘穗轮8

‑

1通过动摘穗轮轴8

‑

2安装在动摘穗轮支架8

‑

3上,动摘穗轮8

‑

1可绕动摘穗轮轴8

‑

2转动,动摘穗轮支架8

‑

3为杠杆式结构,动摘穗轮支架8

‑

3中部通过中间轴8

‑

5及带座轴承8

‑

4安装在机架3上,动摘穗轮支架8

‑

3后部通过弹簧座轴8

‑

6安装有弹簧座8

‑

7,弹簧座8

‑

7内安装复位弹簧8

‑

8,可通过复位弹簧8

‑

8压缩或弹起实现动摘穗轮8

‑

1的上下运动。其作业过程为,玉米植株进入摘穗通道3

‑

1,被拉茎辊7拉动向下运动,直至玉米果穗与动摘穗轮8

‑

1和定摘穗轮9

‑

1接触;动摘穗轮8

‑

1在果穗压力作用下向下运动,复位弹簧8

‑

8压缩,果穗两侧的支撑高度发生变化,迫使果穗发生角度偏转,直至动摘穗轮8

‑

1不再向下运动,果穗的偏转角度达到改变穗柄断裂方式的临界角度,穗柄在此时被拉茎辊7拉断,断裂力将会减小;摘穗完成后,动摘穗轮8

‑

1在复位弹簧8

‑

8作用下向上运动,直至动摘穗轮8

‑

1恢复到初始位置。

28.所述摘穗装置的动摘穗轮8

‑

1与定摘穗轮9

‑

1直径尺寸介于15~30mm之间。尺寸过大易造成玉米果穗卡穗,尺寸过小不足以保证摘穗机构的受力强度。

29.所述摘穗装置每一侧工作部件均由数个动摘穗轮组合8或定摘穗轮组合9呈直线排列而成,单个动摘穗轮8

‑

1或定摘穗轮9

‑

1的长度不超过200mm。由于玉米株距约为200mm左右,采用分段式设计可保证每组摘穗轮每次只对一个玉米植株进行作业,避免不同植株相互影响,同时防止摘穗轮运动造成植株喂入不畅堵塞割台。

30.所述摘穗装置的每个摘穗单元包括一个动摘穗轮组合8与定摘穗轮组合9,动摘穗轮8

‑

1与定摘穗轮9

‑

1的长度相等且两端对齐。

31.所述动摘穗轮8

‑

1在未受力情况下,其位置高度与定摘穗轮9

‑

1一致;在受到压力时,动摘穗轮8

‑

1向下运动;当压力解除后,动摘穗轮8

‑

1在复位弹簧8

‑

8作用下回到与定摘穗轮9

‑

1高度相同的初始位置。摘穗结束后,动摘穗轮8回到初始高度,可扩大动摘穗轮8

‑

1与定摘穗轮9

‑

1之间的摘穗间隙,提高玉米植株的喂入性能。

32.所述动摘穗轮8

‑

1在受到压力向下运动并到达限定位置后,动摘穗轮8

‑

1与定摘穗

轮9

‑

1上表面公切线与水平面的夹角α应不小于55

°

。根据穗柄拉伸断裂试验结果,只有当果穗发生大于55

°

的偏转时,才能保证所有玉米果穗穗柄断裂方式由拉伸断裂转变为弯曲断裂。故动摘穗轮8

‑

1与定摘穗轮9

‑

1公切线与水平面的夹角也不应小于55

°

。

33.所述动摘穗轮8的运动由机架3上的前限位板3

‑

2和后限位板3

‑

3实现运动位置的限定,其中前限位板3

‑

2位于动摘穗轮支架8

‑

3下方,后限位板3

‑

3位于弹簧座8

‑

7下方。当动摘穗轮8处于原始位置时,后限位板3

‑

3可与复位弹簧8

‑

8共同作用,使动摘穗轮体8

‑

1保持位置;当动摘穗轮体8

‑

1运动到设定位置时,前限位板3

‑

2可阻挡动摘穗轮支架8

‑

3进一步运动,从而对果穗施加阻力将其摘下。

34.所述前限位板3

‑

2与后限位板3

‑

3均焊接在机架3上,为机架3的一个组成部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1