一种快速形成人造粘土及人造有机生态泥的方法及装置

1.本发明属于生态环保、资源开发利用以及新材料技术领域,具体涉及一种快速形成人造粘土及人造有机生态泥的方法及装置。

背景技术:

2.我国国土空间广阔,但生态脆弱或生态退化地区的占比还很高,典型的如石漠化、荒漠化、沙化、盐碱化等。我国荒漠化和沙化土地面积分别占国土面积1/4和1/6以上,对这些地区的生态修复是重要任务,也具有重大价值。因此,治理开发这些国土空间不仅能够保护土地资源、改善当地生态环境,还可增加生态碳汇、助力实现碳中和,具有全面的和基础性的作用,意义重大。土壤的问题是这些国土空间劣化的根源之一,要么是土壤质量的退化,要么是土壤的流失。如果有高质量的土壤,就可以实现生态脆弱或生态退化地区的有效治理甚至恢复生态。另一方面,目前许多行业对土壤的需求不断增加,既包括农业、建设等行业,也包括日常生活需求。天然土壤是地表岩石长期风化形成的,形成的周期相对漫长,一定程度上是宝贵的不可再生资源。由于生态保护监管等原因,土壤也不再是可随便交易、唾手可得的了。土壤特别是高质量的种植土壤本身更是变成了稀缺资源。这也是近来人工土基质逐渐受到重视的原因。

3.在农业土壤学中,土壤主要分为砂土、壤土和粘土三大类型。总体上说,砂土具有良好的透气性,但保水保肥性较弱,粘土则相反。壤土的质地在透水透气和保水保肥之间取得了良好的平衡,是最适宜农业耕种的类型。在砂性土的改良技术和实践中,一个重要措施是掺加粘土(称为“掺粘”),可形成砂

‑

粘搭配的壤土结构。因此,粘土对砂性土具有重要的改良作用。由于人造砂性土以及制作人工土基质相对容易,而且许多荒漠化地区天然砂性土多是存在的,因此,这些地区的修复治理可以归结为粘土的获得问题。但同样地,与天然砂土相比,天然粘土的形成年代更加漫长,条件更加苛刻,更是不可再生的稀缺资源,并且是被严格保护的资源,更加难以获得。

4.因此,如果能够大规模、低成本、高效地人为生产天然粘土的类似材料乃至相同材料,也就是人造粘土,则无疑具有十分重大的价值。如果在制备这种人造粘土时还使其具备一定的生物活性或者一定的营养肥性则无疑更有利于土壤种植品质的改善和作物的生长,我们把这种人造粘土称为人造有机生态泥。这就是本发明的目的。值得指出的是,本发明的人造粘土和人造有机生态泥材料是以生态改良、农业种植等为主要目标导向的,这种人造粘土和儿童手工制作和玩具行业的所谓黏土是完全不同的事物,同样地,有机生态泥和家装行业的装修材料也是完全不同的材料。

技术实现要素:

5.针对现有技术的难题,本发明提供一种快速形成人造粘土及人造有机生态泥的方法及装置,是一种通过人为手段快速制备人造粘土,辅以各类添加剂制备人造有机生态泥的方法及装置。

6.为达到上述目的,本发明所采用的技术方案如下:

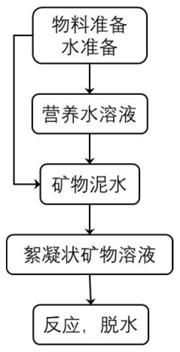

7.一种快速形成人造粘土及人造有机生态泥的方法,具体包括如下步骤:

8.步骤一.物料准备及储水准备;

9.选择所需种类的粒径大于目标粒径的岩石、土颗粒或矿业固体废弃物作为物料,并磨细至目标粒径;或直接使用已有的粒径小于或等于目标粒径的物料;准备水;

10.步骤二.配置矿物泥水;

11.若制备人造粘土,执行子步骤a;若制备人造有机生态泥,执行子步骤b;

12.子步骤a.取设计量的步骤一所述物料,将其倒入设计量的步骤一准备的水中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

13.子步骤b.取设计量的有机料,将其倒入设计量的步骤一准备的水中,一边倒入一边搅拌,使完全混合并混合均匀,得到营养水溶液,其中所述有机料为微生物菌剂和有机肥、无机肥、生物肥、有机物破碎料中的一种或几种的混合物;

14.取设计量的步骤一所述物料,将其倒入营养水溶液中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

15.步骤三.絮凝状矿物溶液制备;

16.取设计量的絮凝剂、团粒剂或保水剂中的一种或多种混合物,并将其倒入制备的矿物泥水中,一边倒入一边搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

17.步骤四.反应,脱水,形成人造粘土或人造有机生态泥试样;

18.按照反应时间不小于24小时预留反应时间,使步骤三制备的絮凝状矿物溶液内物质充分反应,再将絮凝状矿物溶液输至脱水系统,经浓缩、压滤、压缩,得到人造粘土或人造有机生态泥试样。

19.所述步骤一中目标粒径的取值上限为5μm。

20.所述步骤四中按照反应时间72小时/吨粒料预留反应时间。

21.一种快速形成人造粘土及人造有机生态泥的装置,包括:磨细机1、给料系统2、筒仓3、皮带机4、搅拌器5、脱水系统6和蓄水池7,其中磨细机1的出料口通过皮带机4与给料系统2的进料口连通,给料系统2的出料口通过皮带机4与筒仓3入口连通,筒仓3的出口通过第一水路管道81与脱水系统6入口连通,脱水系统6的出口通过第二水路管道82与蓄水池7连通,且筒仓3内设有搅拌器5。

22.所述给料系统2包括磨细料给料容器21、有机料给料容器22以及絮凝给料容器23,其中磨细料给料容器21用于存储目标粒径的物料,有机料给料容器22用于存储有机料,絮凝给料容器23用于存储絮凝剂、团粒剂或保水剂中的一种或多种混合物,三个给料容器均通过皮带机4实现对筒仓3的给料。

23.所述皮带机4包括第一皮带机41和第二皮带机42,其中磨细机1的出料口与第一皮带机41的入料口连通,第一皮带机41的出料口与磨细料给料容器21的入料口连通,磨细料给料容器21的出料口、有机料给料容器22的出料口以及絮凝给料容器23的出料口均与第二皮带机42的入料口连通,第二皮带机42的出料口与筒仓3入口连通。

24.所述搅拌器5包括驱动电机、连接杆和搅拌叶轮,其中连接杆的顶部与驱动电机的输出轴连接,受驱动电机的输出轴驱动旋转,连接杆下方固定有多个搅拌叶轮,带有搅拌叶

轮的连接杆伸入筒仓3内,且驱动电机固定在筒仓3顶部。

25.应用上述装置快速形成人造粘土及人造有机生态泥的方法,包括如下步骤:

26.步骤一:物料准备及反应池准备;

27.选择所需种类的粒径大于目标粒径的岩石、土颗粒或矿业固体废弃物作为物料,并通过磨细机1进行磨细至目标粒径,或直接使用已有的粒径小于或等于目标粒径的物料;并将目标粒径的物料通过第一皮带机41运输并存储于磨细料给料容器21内;所述目标粒径的取值上限为5μm;

28.在筒仓3中加入所需设计量的水;

29.步骤二:配置矿物泥水;

30.若制备人造粘土,执行子步骤a;若制备人造有机生态泥,执行子步骤b;

31.子步骤a:从磨细料给料容器21中提取所需设计量的物料,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

32.子步骤b:从有机料给料容器22中提取所需设计量的有机料,并通过第二皮带机42输至筒仓3内,传输过程中,搅拌器5不断搅拌,使完全混合并混合均匀,得到营养水溶液;

33.从磨细料给料容器21中提取所需设计量的物料,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

34.步骤三:絮凝状矿物溶液制作;

35.从絮凝给料容器23中提取所需设计量的絮凝剂、团粒剂或保水剂中的一种或多种混合物,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

36.步骤四:反应,脱水,形成人造粘土或人造有机生态泥试样;

37.按照反应时间不小于24小时预留反应时间,待步骤三絮凝状矿物溶液内物质充分反应,将步骤三絮凝状矿物溶液通过第一水路管道81传输至脱水系统6内,经浓缩、压滤、压缩,得到人造粘土或人造有机生态泥试样,脱水过程中产生的废水通过第二水路管道82传输至蓄水池7内。

38.所述步骤二中选取的有机料为微生物菌剂和有机肥、无机肥、生物肥中、有机物破碎料的一种或几种的混合物。

39.与现有技术相比,本发明的有益效果是:

40.(1)本发明通过人为手段大大缩短了天然粘土的形成周期,使粘土成为可再生资源;

41.(2)本发明的制作原料来源广泛,可以是岩石、固体废弃物(如煤矸石)、天然砂性土、天然废土以及其他人工材料等,特别是可为固体废弃物的处理和资源化利用提供切实可行的路径,还可保护生态环境;

42.(3)本发明在粘土制作的同时即加入各种添加剂,不仅有利于加速粘土的形成,还有利于加速粘土的熟化,这比天然粘土的“不成熟”(常称为“生土”)具有很大优势;

43.(4)本发明的人造粘土和人造有机生态泥中的一种或其组合可用于砂性土(人造砂土或天然砂土)的掺粘改良,有利于进一步制作人工壤土或将天然砂土改良成壤土,更加

适宜作物种植生长;

44.(5)本发明可大规模、低成本地快速形成人造粘土及人造有机生态泥,所述方法及装置兼备产量高、生产工艺科学、简单有效的特点,制备的人造粘土及人造有机生态泥,可进一步作为改良剂施用于石漠化、荒漠化、沙化、盐碱化等不良地质中,有望为生态修复治理过程提供可靠、稳定的粘土来源,促进天然或人工土基质向真正土壤的转化,构建良好生态环境。

附图说明

45.图1为本发明一种快速形成人造粘土及人造有机生态泥的方法流程图。

46.图2为本发明一种快速形成人造粘土及人造有机生态泥的装置图。

47.图中,1磨细机、2给料系统、21磨细料给料容器、22有机料给料容器、23絮凝给料容器、3筒仓、4皮带机、41第一皮带机、42第二皮带机、5搅拌器、6脱水系统、7蓄水池、8水路管道、81第一水路管道、82第二水路管道、9终料——人造粘土或人造有机生态泥。

具体实施方式

48.本发明所述方法及装置通过人为手段加速实现风化过程,使非粘性物料加速形成和天然粘土类似或相同的人造粘土;本发明所述方法及装置通过施加有机料,补充无机质、有机质及营养成分,使具有一定的生物活性和营养肥性,形成人工有机生态泥;本发明所述方法及装置通过添加絮凝剂、团粒剂、保水剂,使细物料形成具有保水保肥能力的团粒结构,进一步地,形成保水保肥成分;本发明所述方法及装置的制作原料为岩石或砂或砂性土乃至固体废弃物以及其他人造材料等,但不限于它们,来源广泛,可实现就地取材、因地制宜;本发明所述方法及装置在全流程中未排放危害环境的气体、固体或液体,为环境友好型方法及装置;更重要的是,通过本发明所述方法及装置制备的人工粘土和人工有机生态泥,能够改良人造或天然的砂性土,如构建砂

‑

粘壤土结构,形成人工壤土或天然壤土,更加适宜作物种植生长。

49.本发明所述人造粘土,是指通过人造手段制备的天然粘土的类似材料乃至相同材料,具有粘结性和可塑性、质地良好的土状材料;本发明所述人造有机生态泥,是以前述人造粘土为基础,科学配比各类添加剂,形成的具有一定生物活性和营养肥性的人造土状材料。

50.为达到上述目的,本发明所采用的技术方案如下:

51.一种快速形成人造粘土及人造有机生态泥的方法,具体包括如下步骤:

52.步骤一.物料准备及储水准备;

53.选择所需种类的粒径大于目标粒径的岩石、土颗粒或矿业固体废弃物作为物料,并磨细至目标粒径;或直接使用已有的粒径小于或等于目标粒径的物料;准备水;

54.步骤二.配置矿物泥水;

55.若制备人造粘土,执行子步骤a;若制备人造有机生态泥,执行子步骤b;

56.子步骤a.取设计量的步骤一所述物料,将其倒入设计量的步骤一准备的水中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

57.子步骤b.取设计量的有机料,将其倒入设计量的步骤一准备的水中,一边倒入一边搅拌,使完全混合并混合均匀,得到营养水溶液,其中所述有机料为微生物菌剂和有机肥、无机肥、生物肥、有机物破碎料(例如木屑)中的一种或几种的混合物;具体地,混合物应根据步骤一物料类型确定,若物料中缺少氮元素,则有机料中应包含氮肥,若缺少钾元素,则应包含钾肥;

58.取设计量的步骤一所述物料,将其倒入营养水溶液中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

59.步骤三.絮凝状矿物溶液制备;

60.取设计量的絮凝剂、团粒剂或保水剂中的一种或多种混合物,用量和配比根据想达到的效果确定,并将其倒入制备的矿物泥水中,一边倒入一边搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

61.步骤四.反应,脱水,形成人造粘土或人造有机生态泥试样;

62.按照反应时间72小时/吨粒料预留反应时间(1吨粒料反应时间72小时,等比例增加,但至少24小时),使步骤三制备的絮凝状矿物溶液内物质充分反应,再将絮凝状矿物溶液传输至脱水系统,经浓缩、压滤、压缩,得到人造粘土或人造有机生态泥试样。

63.所述步骤一中目标粒径的取值上限为5μm。

64.一种快速形成人造粘土及人造有机生态泥的装置,包括:磨细机1、给料系统2、筒仓3、皮带机4、搅拌器5、脱水系统6和蓄水池7,其中磨细机1的出料口通过皮带机4与给料系统2的进料口连通,给料系统2的出料口通过皮带机4与筒仓3入口连通,筒仓3的出口通过第一水路管道81与脱水系统6入口连通,脱水系统6的出口通过第二水路管道82与蓄水池7连通,且筒仓3内设有搅拌器5。

65.所述给料系统2包括磨细料给料容器21、有机料给料容器22以及絮凝给料容器23,其中磨细料给料容器21用于存储目标粒径的物料,有机料给料容器22用于存储有机料,絮凝给料容器23用于存储絮凝剂、团粒剂或保水剂中的一种或多种混合物,三个给料容器均通过皮带机4实现对筒仓3的给料。

66.所述皮带机4包括第一皮带机41和第二皮带机42,其中磨细机1的出料口与第一皮带机41的入料口连通,第一皮带机41的出料口与磨细料给料容器21的入料口连通,磨细料给料容器21的出料口、有机料给料容器22的出料口以及絮凝给料容器23的出料口均与第二皮带机42的入料口连通,第二皮带机42的出料口与筒仓3入口连通。

67.所述搅拌器5包括驱动电机、连接杆和搅拌叶轮,其中连接杆的顶部与驱动电机的输出轴连接,受驱动电机的输出轴驱动旋转,连接杆下方固定有多个搅拌叶轮,带有搅拌叶轮的连接杆伸入筒仓3内,且驱动电机固定在筒仓3顶部。

68.应用上述装置快速形成人造粘土及人造有机生态泥的方法,包括如下步骤:

69.步骤一:物料准备及反应池准备;

70.选择所需种类的粒径大于目标粒径的岩石、土颗粒或矿业固体废弃物作为物料,并通过磨细机1进行磨细至目标粒径,或直接使用已有的粒径小于或等于目标粒径的物料;并将磨细的物料通过第一皮带机41运输并存储于磨细料给料容器21内;所述目标粒径的取值上限为5μm;

71.在筒仓3中加入所需设计量的水;

72.步骤二:配置矿物泥水;

73.若制备人造粘土,执行子步骤a;若制备人造有机生态泥,执行子步骤b;

74.子步骤a:从磨细料给料容器21中提取所需设计量的物料,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

75.子步骤b:从有机料给料容器22中提取所需设计量的有机料,并通过第二皮带机42输至筒仓3内,传输过程中,搅拌器5不断搅拌,使完全混合并混合均匀,得到营养水溶液;

76.从磨细料给料容器21中提取所需设计量的物料,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

77.步骤三:絮凝状矿物溶液制作;

78.从絮凝给料容器23中提取所需设计量的絮凝剂、团粒剂或保水剂中的一种或多种混合物,并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

79.步骤四:反应,脱水,形成人造粘土或人造有机生态泥试样;

80.按照反应时间72小时/吨粒料(1吨物料反应时间72小时,等比例增加,但至少24小时)预留反应时间,待步骤三絮凝状矿物溶液内物质充分反应,将步骤三絮凝状矿物溶液通过第一水路管道81传输至脱水系统6内,经浓缩、压滤、压缩,得到人造粘土或人造有机生态泥试样,脱水过程中产生的废水通过第二水路管道82传输至蓄水池7内。

81.所述步骤二中选取的有机料为统称,是微生物菌剂和有机肥、无机肥、生物肥、有机物破碎料中的一种或几种的混合物。

82.所述微生物菌剂为用于土壤改良的市售微生物菌剂。

83.所述步骤四中脱水系统6为污泥污水处理的脱水机。

84.下面结合附图,对本发明实施例的技术方案进行清楚、完整的描述。

85.实施例1:人造粘土制备

86.步骤1.物料准备;

87.选择已有的粒径小于或等于4μm的白云石为基本物料;

88.步骤2.配置矿物泥水;

89.在500ml烧杯中加入200ml水,取设计量的步骤1物料(150g),将其倒入水中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

90.步骤3.絮凝状矿物溶液制作;

91.取0.01g团粒剂,将其倒入步骤3矿物泥水中,一边倒入一边搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

92.步骤4.反应,脱水,形成人造粘土;

93.静置24小时后,将步骤3絮凝状矿物溶液传输至脱水系统(直线脱水筛),经浓缩、压滤、压缩,得到人造粘土试样。

94.实施例2:人造有机生态泥制备

95.步骤1.物料准备;

96.选择煤矸石为物料,首先用锤式破碎机破碎至粒径5mm

‑

10mm,后用超细磨细机进行磨细至粒径小于或等于5μm;

97.步骤2.配置营养水溶液;

98.在500ml烧杯中加入200ml水,取设计量的有机料(草酸青霉菌菌剂1g,尿素氮肥0.2g,草木灰0.02g),用玻璃棒搅拌,使完全混合并混合均匀,得到营养水溶液;

99.步骤3.配置矿物泥水;

100.取设计量的步骤1物料(100g),将其倒入步骤2营养水溶液中,一边倒入一边搅拌,避免过程中产生气泡及结块,物料完全倒入后,继续搅拌,使完全混合并混合均匀,得到矿物泥水;

101.步骤4.絮凝状矿物溶液制作;

102.取0.01g阴离子絮凝剂,将其倒入步骤3矿物泥水中,一边倒入一边搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

103.步骤5.反应,脱水,形成人造有机生态泥;

104.反应24小时后,将步骤4絮凝状矿物溶液输至脱水系统(直线脱水筛),经浓缩、压滤、压缩,得到人造有机生态泥试样。

105.实施例3

106.如附图2所示,本发明所述的一种快速形成人造粘土及人造有机生态泥的装置,包括:超细的磨细机1、给料系统2(磨细料给料容器21、有机料给料容器22、絮凝给料容器23)、筒仓3、皮带机4(第一皮带机41、第二皮带机42)、搅拌器5、脱水系统(直线脱水筛)6、蓄水池7。其中,磨细料给料容器21、有机料给料容器22、絮凝给料容器23,为三个独立容器,其中磨细料给料容器21用于存储目标粒径的物料,有机料给料容器22用于存储有机料,絮凝给料容器23用于存储絮凝剂、团粒剂、保水剂中的一种或多种混合物,三个给料容器均通过第二皮带机42传输实现对筒仓3的给料;磨细机1用于磨细物料至目标粒径,磨细后物料通过第一皮带机41进入磨细料给料容器21;筒仓3为反应池,筒仓3的出口通过第一水路管道81与脱水系统6入口连通,且筒仓3内设有搅拌器5;搅拌器5用于搅拌溶液,使充分混合;脱水系统6用于絮凝状矿物溶液的脱水,得到含水率较低的试样,脱水系统6的出口通过第二水路管道82与蓄水池7连通;蓄水池7用于储存脱水环节中产生的废水,可用于后期植物灌溉。

107.利用上述装置快速形成人造粘土及人造有机生态泥,包括以下步骤:

108.步骤1:选择煤矸石为物料,首先用锤式破碎机破碎至粒径5mm

‑

10mm,后用超细的磨细机1进行磨细至粒径3μm内,所得物料通过第一皮带机41运输和存储于磨细料给料容器21内;在筒仓3中加入20l水;

109.步骤2:若制备人造粘土,执行子步骤a;若制备人造有机生态泥,执行子步骤b;

110.子步骤a:从磨细料给料容器21中提取所需设计量的煤矸石物料(10kg),并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

111.子步骤b:从有机料给料容器22中提取所需设计量的有机料(草酸青霉菌菌剂100g,氮磷钾复合肥20g,蚯蚓粪100g,秸秆破碎料20g),并通过第二皮带机42输至筒仓3内,传输过程中,搅拌器5不断搅拌,使完全混合并混合均匀,得到营养水溶液;

112.从磨细料给料容器21中提取所需设计量的煤矸石物料(10kg),并通过第二皮带机42传输至筒仓3内,传输过程中,搅拌器5不断搅拌,避免物料进入筒仓3中产生气泡及结块,待设计量的物料完全倒入筒仓3后,搅拌器5继续搅拌,使完全混合并混合均匀,得到矿物泥水;

113.步骤3:从絮凝给料容器23中提取0.1g团粒剂和0.1g保水剂的混合物,并通过第二皮带机42输至筒仓3中,搅拌器5不断搅拌,使完全混合并混合均匀,形成絮凝状矿物溶液;

114.步骤5:反应24小时,待步骤4絮凝状矿物溶液内物质充分反应,将其通过第一水路管道81输至脱水系统6,经浓缩、压滤、压缩,得到人造有机生态泥试样,脱水过程中产生的废水通过第二水路管道82输至蓄水池7。

115.值得指出的是,上述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详尽的说明,本领域的普通技术人员应当理解;其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1