抗微生物基体的制作方法

抗微生物基体

1.本技术是分案申请,其原申请的中国国家申请号为201880065682.0,申请日为2018年10月12日,发明名称为“抗病毒性基体、抗病毒性组合物、抗病毒性基体的制造方法、抗微生物基体、抗微生物组合物和抗微生物基体的制造方法”。

技术领域

2.本发明涉及抗病毒性基体、抗病毒性组合物和抗病毒性基体的制造方法、抗微生物基体、抗微生物组合物和抗微生物基体的制造方法。

背景技术:

3.近年来,以作为病原体的各种微生物为媒介的感染症在短时间急剧蔓延的所谓“感染爆发”成为问题,也有关于sars(严重急性呼吸系统综合征)、诺如病毒、禽流感等病毒感染致死者的报道。

4.因此,积极进行了对于各种病毒发挥出抗病毒效果的抗病毒剂的开发,实际上还进行了将包含由具有抗病毒效果的pd等金属或有机化合物形成的抗病毒剂的树脂等涂布至各种部件、或制造包含负载有抗病毒剂的材料的部件的开发。

5.专利文献1中公开了一种成型体,其是在表面具有由含有无机系抗菌剂和金属氧化物的固化性树脂形成的层的成型体,其特征在于,上述无机系抗菌剂为脂肪酸修饰金属超微粒。

6.专利文献2中公开了一种由氧化亚铜和具有还原性的糖形成的抗病毒涂布剂。

7.另外,专利文献3中公开了一种抗菌性建筑材料,其是涂布包含铜的氨基酸盐(即铜的氨基酸络盐)的涂布剂而成的。此外,专利文献4中公开了一种涂布剂,其由包含氧化亚铜和磷酸酯型阴离子表面活性剂的粘结剂树脂形成。另外,专利文献5中公开了一种使用一价乙酸铜颗粒的抗病毒性涂料。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开2015-105252号公报

11.专利文献2:日本专利第5812488号公报

12.专利文献3:日本特开平11-236734号公报

13.专利文献4:国际公开第2014/132606号

14.专利文献5:日本专利第5723097号公报

技术实现要素:

15.发明所要解决的课题

16.但是,在专利文献1所记载的成型体中,由于由固化性树脂形成的层是在成型体表面形成的连续的层,因此难以作为保护膜或显示屏用的膜等要求充分的透明性的层进行使用。

17.另外,银、铜等金属颗粒中,即使可得到抗菌性能,但由于金属颗粒不具有氧化力或还原力,因此具有得不到需要氧化、还原反应的抗病毒性能的问题。

18.专利文献2所记载的抗菌材料中,公开了由氧化亚铜和具有还原性的糖形成的抗病毒涂布剂,但并未公开电磁波固化型树脂,涂布性差。另外,涂布剂中的糖容易溶出到水中,招致树脂固化物的劣化,氧化亚铜发生脱离,因而缺乏耐水性。

19.专利文献4所记载的涂布剂的涂布性也差,作为涂布剂组合物尽管公开了丙烯酸类树脂等,但在实施例中使用的是热固化性的丙烯酸类树脂,并且由于包含水溶性的磷酸酯系表面活性剂,因此与专利文献2同样地容易招致氧化亚铜的脱离、缺乏耐水性。

20.此外,专利文献3的建筑材料中使用了铜的氨基酸络盐,由于通常能够稳定地形成铜的氨基酸络盐的铜离子的价数为二价,因此即使能够表现出抗菌性,抗菌性也不充分,并且抗病毒性能也不充分。

21.另外,专利文献5的抗病毒性涂料中,作为原料使用一价的氯化铜,因此其未溶解而悬浮在分散介质中,从未固化的状态起直至固化后为止以颗粒状物质的形式存在于涂料中。因此,铜离子的分散性不充分,与病毒等的接触机会低,作为抗病毒性能不能令人满意。

22.本发明是鉴于这样的问题而完成的,其目的在于提供:抗微生物性优异并且透明性等优异、可原样维持基材的透明性和基材表面的色彩等特性的抗微生物基体;用于制造该抗微生物基体的最佳抗微生物组合物;以及能够容易地制造上述抗微生物基体的、涂布性能优异的该抗微生物基体的制造方法。

23.本发明的目的还在于提供:抗病毒性优异并且透明性等优异、可原样维持基材的透明性和基材表面的色彩等特性的抗病毒性基体;用于制造该抗病毒性基体的最佳抗病毒性组合物;以及能够容易地制造上述抗病毒性基体的、涂布性能优异的该抗病毒性基体的制造方法。

24.另外,本发明的优选目的在于提供:抗霉性优异并且透明性等优异、可原样维持基材的透明性和基材表面的色彩等特性的抗霉性基体;用于制造该抗霉性基体的最佳抗霉性组合物;以及能够容易地制造上述抗霉性基体的、涂布性能优异的该抗霉性基体的制造方法。

25.用于解决课题的手段

26.本发明第1发明的抗病毒性基体的特征在于,包含铜化合物的电磁波固化型树脂的固化物以岛状散在于基材表面,上述铜化合物的至少一部分从上述电磁波固化型树脂的固化物的表面露出。

27.以下对各种技术事项进行说明,但是仅使用“本发明的铜化合物”、“本说明书中”等的本发明、本说明书这样的言词进行说明的情况下,是对于除了本发明第1发明以外还包括下述本发明第2发明的全部在内的技术事项进行的说明。

28.本发明第1发明的抗病毒性基体中,包含铜化合物的电磁波固化型树脂的固化物(以下有时称为树脂固化物)以岛状散在于基材表面,上述铜化合物的至少一部分从上述电磁波固化型树脂的固化物的表面露出,因此铜化合物容易与病毒接触,能够充分发挥出作为具有基于铜化合物的抗病毒性的基体的效果。

29.本说明书中,“铜化合物的至少一部分从电磁波固化型树脂的固化物的表面露出”、“铜化合物的至少一部分从上述粘结剂的固化物(以下有时称为粘结剂固化物)的表面

露出”是指,铜化合物一部分未被树脂固化物或粘结剂固化物覆盖、处于能够与树脂固化物或粘结剂固化物的周围存在的空气等气氛介质接触的状态,在铜化合物以能够与周围的空气等气氛介质接触的状态存在于树脂固化物或粘结剂固化物中所形成的开气孔的内部的情况下,也为露出的状态。需要说明的是,即使铜化合物的至少一部分从闭气孔的内壁面露出,仍与电磁波固化型树脂的固化物或粘结剂固化物的周围的空气等气氛介质隔离,因此不包括在“露出”的概念中。

30.另外,本发明第1发明的抗病毒性基体中,优选上述铜化合物的至少一部分以能够与病毒接触的状态从上述电磁波固化型树脂的固化物的表面露出。其原因在于,由于以能够与病毒接触的状态露出,因此能够使病毒失活。

31.另外,本发明第1发明的抗病毒性基体中,由于上述电磁波固化型树脂的固化物以岛状散在,因此在基材表面存在基材表面露出且不存在上述树脂固化物的部分,上述树脂固化物的厚度也薄,能够防止可见光线对于基材表面的透射率降低等不良状况。因此,在基材为透明的材料的情况下,不会降低基材的透明性;在基材表面形成有规定图案的设计等的情况下,也无损于设计等的外观。

32.此外,本发明第1发明的抗病毒性基体中,由于上述树脂固化物以岛状散在,因此能够减小上述树脂固化物与基材表面的接触面积,能够抑制树脂固化物的残余应力或冷热循环时产生的应力,能够形成与基材具有高密合性的上述树脂固化物。

33.另外,由于树脂固化物以岛状散在,因此粘结剂固化物的表面积增大,并且病毒容易被捕获到树脂固化物之间,因此具有抗病毒性能的树脂固化物与病毒的接触概率增高,能够表现出高抗病毒性能。

34.本说明书中,岛状是指基材表面的树脂固化物以与其他树脂固化物不接触的孤立的状态存在。以岛状散在的树脂固化物的形状没有特别限定,对其轮廓进行俯视观察时,可以为由圆形、椭圆形等曲线构成的形状,也可以为多边形等形状,还可以为圆形、椭圆形等藉由细小部分连结在一起的形状。

35.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂的固化物优选由多孔质体形成。

36.其原因在于,上述铜化合物容易与空气等气氛介质接触,铜离子(i)将空气中的水和氧还原,生成活性氧、双氧水、超氧阴离子、羟基自由基等,破坏构成病毒的蛋白质,容易使病毒失活。

37.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂的固化物可以包含聚合引发剂,特别是可以包含光聚合引发剂。

38.上述聚合引发剂能够产生自由基或离子,此时能够使铜化合物被还原,因此能够提高铜的抗病毒活性。通常,铜(i)的抗病毒活性比铜(ii)高,通过使铜被还原可改善抗病毒活性。

39.这样的聚合引发剂对于铜具有还原力的特征是本发明人首先发现的,聚合引发剂将铜化合物还原,由此能够增加铜(i)的存在比例。

40.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂的固化物优选包含水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使树脂固化物劣化,不会招致铜化合物的脱离。

41.据推测,若铜化合物即使为水溶性的也可被树脂固化物保持,则能够抑制脱离,但在树脂固化物中包含水溶性物质时,树脂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

42.另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

43.本发明第1发明的抗病毒性基体中,优选使用具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂能够将本发明第1发明的抗病毒性基体中包含的上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii)。

44.本发明第1发明的抗病毒性基体中,具体地说,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂包含二苯甲酮或其衍生物。

45.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种。

46.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种时,树脂固化物具有透明性,并且对于基材的密合性也优异。

47.本发明第1发明的抗病毒性基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.4~50。特别优选铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为0.5~50。

48.另外,由于cu(i)的铜的抗病毒性比cu(ii)的铜更优异,因此本发明第1发明的抗病毒性基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))更优选为1.0~4.0、特别是进一步优选为1.4~2.9,进而最适宜为1.4~1.9,成为抗病毒性更为优异的抗病毒性基体。

49.另外,在上述电磁波固化型树脂的固化物以岛状被分散固定的情况下、或者为在基材表面混杂存在固着形成有电磁波固化型树脂的固化物的区域与未固着形成电磁波固化型树脂的固化物的区域的状态的情况下,若将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1,则能够提高抗病毒性,因而优选。

50.本发明第1发明的抗病毒基体中的铜化合物中的cu(i)/cu(ii)的比例可以通过电磁波固化型树脂、聚合引发剂、铜化合物的选择、这些成分的浓度调整以及紫外线等电磁波的照射时间和强度来进行调整。

51.需要说明的是,cu(i)是指铜的离子价数为1,有时也表示为cu

+

。另一方面,cu(ii)是指铜的离子价数为2,有时也表示为cu

2+

。需要说明的是,通常,cu(i)的结合能为932.5ev

±

0.3(932.2~932.8ev)、cu(ii)的结合能为933.8ev

±

0.3(933.5~934.1ev)。

52.本发明第1发明的抗病毒性基体中,优选上述包含铜化合物的电磁波固化型树脂利用能量分散型x射线分析装置求出的表面组成比基于作为树脂成分的主要构成元素的碳

元素与铜元素的特征x射线的峰强度计算出,其重量比为cu:c=1.0:28.0~200.0。

53.上述包含铜化合物的电磁波固化型树脂利用能量分散型x射线分析装置求出的表面组成比为上述范围时,cu不容易从树脂固化物脱落,能够维持高抗病毒性。

54.本发明第1发明的抗病毒性基体中,优选上述电磁波固化型树脂的固化物在与基材表面平行的方向的最大宽度为0.1~200μm,其厚度的平均值为0.1~20μm。

55.本发明第1发明的抗病毒性基体中,树脂固化物的厚度的平均值为0.1~20μm时,由于树脂固化物的厚度薄,因此不容易形成树脂固化物的连续层,树脂固化物容易以岛状散在,容易提高透光率,并且容易产生抗病毒性的效果。

56.进而,通过使上述树脂固化物在与上述基材的表面平行的方向的最大宽度为0.1~200μm,基材表面的未被树脂固化物覆盖的部分的比例增多,能够抑制透光率的降低。

57.更优选上述电磁波固化型树脂的固化物在与基材表面平行的方向的最大宽度为1~100μm、其厚度的平均值为1~20μm。

58.通常,化合物是指共价化合物、离子化合物,络合物不包含在化合物中。因此,铜络合物(铜络盐)不包含在本发明中所说的铜化合物中,作为络盐的铜的氨基酸盐也不包含在本发明的铜化合物中。本发明的铜化合物是指包含铜的共价化合物、包含铜的离子化合物。换言之,本发明第1发明的抗病毒性基体、抗病毒性组合物和抗病毒性基体的制造方法中的铜化合物是铜化合物(除铜络合物以外)。

59.本发明第1发明的抗病毒性基体中,上述铜化合物作为离子化合物优选为选自铜的硫酸盐、铜的羧酸盐、铜的硝酸盐、铜的氯化物、铜的磷酸盐、铜的醇盐中的至少一种以上。另外,作为铜的共价化合物,可以举出例如铜的氧化物、铜的氢氧化物等。

60.本发明第1发明的抗病毒基材中,上述铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。

61.另外,作为上述铜化合物,更优选为铜的羧酸盐。其原因在于,羧酸具有cooh基,与树脂的亲和性优异,容易被树脂固化物保持,与其他铜的无机盐相比,不容易溶出到水中,因而耐水性优异。另外,铜的氢氧化物还具有oh基,与树脂中的官能团形成氢键,因此容易保持在树脂固化物中,由此不容易溶出到水中,耐水性优异。

62.需要说明的是,电磁波固化型树脂在固化后不溶于水,树脂固化物具有耐水性。

63.本发明第1发明的抗病毒性组合物的特征在于,其包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂。

64.需要说明的是,本说明书中,未固化的电磁波固化型树脂是指作为树脂固化物的原料的单体或低聚物。

65.本发明第1发明的抗病毒性组合物包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂时,通过使上述抗病毒性组合物散布在基材表面,能够使组合物按照任意形状(例如岛状)或者使基材表面的一部分露出的方式附着形成,通过对上述组合物照射紫外线等电磁波,作为未固化的电磁波固化型树脂的单体或低聚物容易进行聚合反应、交联反应等,能够形成对于基材的透明性、基材表面设计的可见性以及与基材的密合性优异的、按照岛状或者使基材表面的一部分露出的方式附着形成的树脂固化物。

66.本说明书中,散布是指包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物以分割成多个部分的状态附着于基材表面。这种情况下,优

选以分割成尽量多的部分的状态附着于基材表面。

67.本发明第1发明的抗病毒性组合物中,上述聚合引发剂优选为光聚合引发剂。

68.其原因在于能够利用光照射这样的比较简单的方法使未固化的电磁波固化型树脂聚合。另外,光聚合引发剂对于铜离子具有还原力,能够增加抗病毒活性力高的铜(i)的量。

69.通常,化合物是指共价化合物、离子化合物,络合物不包含在化合物中。因此,铜络合物(铜络盐)不包含在本发明中所说的铜化合物中,铜的氨基酸盐也不包含在本发明的铜化合物中。本发明的铜化合物是指包含铜的共价化合物、包含铜的离子化合物。换言之,本发明第1发明中的铜化合物是铜化合物(除铜络合物以外)。

70.本发明第1发明的抗病毒性组合物中,上述铜化合物作为离子化合物优选为选自铜的硫酸盐、铜的羧酸盐、铜的硝酸盐、铜的氯化物、铜的磷酸盐、铜的醇盐中的至少一种以上。另外,作为铜的共价化合物,例如可以举出铜的氧化物、铜的氢氧化物等。

71.本发明第1发明的抗病毒性组合物中,上述铜化合物优选为二价铜化合物(铜化合物(ii))。其原因在于,一价铜化合物(铜化合物(i))不溶于作为分散介质的水中,呈颗粒状,分散性差。另外还具有能够通过将二价铜化合物添加到抗病毒性组合物中并将该二价铜化合物还原而简单地形成一价铜化合物与二价铜化合物共存的状态的优点。水溶性的二价铜化合物是最佳的。

72.本发明第1发明的抗病毒性组合物中,上述铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。

73.本发明第1发明的抗病毒性组合物中,若上述铜化合物为铜的羧酸盐或铜的水溶性无机盐,则在基材表面形成树脂固化物时,以能够与病毒接触的状态从树脂固化物的表面露出的铜化合物能够发挥出优异的抗病毒性。

74.作为上述铜化合物,更优选为铜的羧酸盐。其原因在于,羧酸具有cooh基,与树脂的亲和性优异,容易被树脂固化物保持,与其他铜的无机盐相比,不容易溶出到水中,因而耐水性优异。另外,铜的氢氧化物还具有oh基,与树脂中的官能团形成氢键,因此容易保持在树脂固化物中,由此不容易溶出到水中,耐水性优异。

75.需要说明的是,电磁波固化型树脂在固化后不溶于水,树脂固化物具有耐水性。

76.本发明第1发明的抗病毒性组合物中,上述电磁波固化型树脂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种。

77.需要说明的是,本发明的抗病毒性组合物中的上述电磁波固化型树脂是指通过照射电磁波使作为原料的单体或低聚物进行聚合反应或交联反应等而制造出的树脂。

78.本发明第1发明的抗病毒性组合物中,上述电磁波固化型树脂为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种时,上述树脂固化物具有透明性,并且对于基材的密合性也优异。

79.本发明第1发明的抗病毒性组合物中,上述分散介质优选为醇或水。

80.本发明第1发明的抗病毒性组合物中,上述分散介质为醇或水时,铜化合物在上述分散介质中良好地分散,其结果,能够形成铜化合物良好地分散的树脂固化物。

81.本发明第1发明的抗病毒性组合物中优选包含水不溶性的聚合引发剂。其原因在

于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使树脂固化物劣化、不会招致铜化合物的脱离。

82.推测,若铜化合物即使为水溶性的也被树脂固化物保持,则能够抑制脱离,但在树脂固化物中包含水溶性物质时,树脂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

83.另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

84.本发明第1发明的抗病毒性组合物中,优选使用具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂能够将本发明第1发明的抗病毒性组合物中包含的上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii)。

85.本发明第1发明的抗病毒性组合物中,优选上述聚合引发剂为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种。

86.本发明第1发明的抗病毒性组合物中,上述聚合引发剂为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种时,在基材表面形成组合物后,将该组合物干燥,通过照射紫外线等电磁波容易进行聚合反应,能够使电磁波固化型树脂容易地固化,能够形成树脂固化物。

87.上述聚合引发剂特别优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上。

88.本发明第1发明的抗病毒性组合物中,具体地说,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂为二苯甲酮或其衍生物。

89.其原因在于,这些聚合引发剂对铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

90.本发明第1发明的抗病毒性组合物中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于电磁波固化型树脂的浓度为0.5~3.0wt%,上述二苯甲酮系聚合引发剂相对于电磁波固化型树脂的浓度为0.5~2.0wt%。

91.其原因在于即使电磁波的照射时间短也能够实现高交联密度。上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

92.本发明第1发明的抗病毒性基体的制造方法的特征在于,其包括下述工序:散布工序,将包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物散布至基材的表面;以及固化工序,对通过上述散布工序散布的上述抗病毒性组合物中的上述未固化的电磁波固化型树脂照射电磁波,使上述电磁波固化型树脂固化。

93.另外,本发明第1发明的抗病毒性基体的制造方法的特征在于,其包括下述工序:散布工序,将包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病

毒性组合物散布至基材的表面;干燥工序,使通过上述散布工序散布的上述抗病毒性组合物干燥,除去上述分散介质;以及固化工序,对利用上述干燥工序除去了分散介质的上述抗病毒性组合物中的上述未固化的电磁波固化型树脂照射电磁波,使上述电磁波固化型树脂固化。

94.本发明第1发明的抗病毒性基体的制造方法中,通过将包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物散布至基材的表面,能够使抗病毒性组合物附着在基材的表面;通过与干燥同时或在干燥工序后对该组合物照射电磁波,容易使作为未固化的电磁波固化型树脂的单体或低聚物进行聚合反应、交联反应等,比较容易按照以岛状散在或者使基材表面的一部分露出的状态形成包含铜化合物的树脂固化物,并且,由于树脂发生固化收缩,因此上述铜化合物的一部分以能够与病毒接触的状态从树脂固化物的表面露出而与病毒接触,由此能够制造出基于铜化合物的抗病毒性优异的抗病毒性基体。

95.干燥可以利用红外线灯或加热器等进行,并且可以照射电磁波使干燥和固化同时进行。

96.本发明第1发明的抗病毒性基体的制造方法中,作为照射至未固化的电磁波固化型树脂的电磁波没有特别限定,例如可以举出紫外线(uv)、红外线、可见光线、微波、电子射线(electron beam:eb)等。

97.由于所得到的树脂固化物在基材表面以岛状散在、或者成为存在树脂固化物的部分与不存在树脂固化物的部分混杂存在的状态,因此存在基材表面露出的部分,上述树脂固化物的厚度也薄,能够防止可见光线的透射率降低等不良状况。

98.此外,由于上述树脂固化物以岛状散在、或者成为存在树脂固化物的部分与不存在树脂固化物的部分混杂存在的状态,因此能够减小覆盖基材的树脂固化物的面积,能够抑制残余应力、冷热循环时产生的应力,能够形成与基材具有高密合性的上述树脂固化物。

99.本发明第1发明的抗病毒性基体的制造方法中,上述铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐,更优选为铜的羧酸盐。

100.本发明第1发明的抗病毒性基体的制造方法中,若上述铜化合物为铜的羧酸盐或铜的水溶性无机盐,则在基材表面形成了树脂固化物时,以能够与病毒接触的状态从树脂固化物露出的铜化合物能够发挥出优异的抗病毒性。

101.本发明第1发明的抗病毒性基体的制造方法中,上述铜化合物优选为二价铜化合物(铜化合物(ii))。其原因在于,一价铜化合物(铜化合物(i))不溶解在作为分散介质的水中,因此以颗粒状局域化,而没有均匀分散在树脂固化物中。另外还具有能够通过将二价铜化合物添加到抗病毒性组合物中并将该二价铜化合物还原而简单地形成一价铜化合物与二价铜化合物在紫外线固化型树脂的固化物中共存的状态的优点。使用水溶性的二价铜化合物是最佳的。

102.本发明第1发明的抗病毒性基体的制造方法中,上述电磁波固化型树脂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种。

103.需要说明的是,本发明第1发明的抗病毒性基体的制造方法中的上述电磁波固化型树脂是指通过照射电磁波使作为原料的单体或低聚物进行聚合反应或交联反应等而制

造出的树脂。

104.上述本发明第1发明的抗病毒性基体的制造方法中,上述电磁波固化型树脂为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种时,上述树脂固化物具有透明性,并且对于基材的密合性也优异。

105.本发明第1发明的抗病毒性基体的制造方法中,优选上述分散介质为醇或水。

106.本发明第1发明的抗病毒性基体的制造方法中,上述分散介质为醇或水时,容易使铜化合物或未固化的电磁波固化型树脂在上述分散介质中良好地分散,能够形成铜化合物良好地分散的树脂固化物。

107.本发明第1发明的抗病毒性基体的制造方法中优选包含水不溶性的光聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使树脂固化物劣化、不会招致铜化合物的脱离。

108.推测,若铜化合物即使为水溶性的也被树脂固化物保持,则能够抑制脱离,但在树脂固化物中包含水溶性物质时,树脂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

109.另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

110.本发明第1发明的抗病毒性基体的制造方法中,优选使用具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂能够将上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii)。

111.本发明第1发明的抗病毒性基体的制造方法中,上述聚合引发剂优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种。

112.上述本发明第1发明的抗病毒性基体的制造方法中,上述聚合引发剂为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种时,使组合物附着于基材表面后,将该组合物干燥,通过照射紫外线等电磁波,容易地进行未固化的电磁波固化型树脂、即上述树脂的单体或低聚物的聚合反应,能够使电磁波固化型树脂容易地固化,能够形成树脂固化物。

113.本发明第1发明的抗病毒性基体的制造方法中,具体地说,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂为二苯甲酮或其衍生物。

114.其原因在于,这些聚合引发剂对铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

115.本发明第1发明的抗病毒性基体的制造方法中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于电磁波固化型树脂的浓度为0.5~3.0wt%,上述二苯甲酮系聚合引发剂相对于电磁波固化型树脂的浓度为0.5~2.0wt%。其原因在于即使电磁波的照射时间短也能够实现高交联密度。上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

116.接着对本发明第2发明的抗微生物基体、抗微生物组合物以及抗微生物基体的制造方法进行说明。本发明第2发明的抗微生物是指包括抗病毒、抗菌、抗霉、防霉在内的概念。

117.本发明第2发明的抗微生物基体、抗微生物组合物以及抗微生物基体的制造方法优选均为抗病毒性基体、抗病毒性组合物以及抗病毒性基体的制造方法。其原因在于本发明第2发明的效果最显著。

118.本发明第2发明的抗微生物基体的特征在于,包含铜化合物和聚合引发剂的粘结剂的固化物固着在基材表面,上述铜化合物的至少一部分从上述粘结剂的固化物的表面露出。

119.需要说明的是,化合物通常是指共价化合物、离子化合物,络合物不包含在化合物中。因此,铜络合物(铜络盐)不包含在本发明第2发明的抗微生物基体、抗微生物组合物、抗微生物基体的制造方法中所说的铜化合物中,铜的氨基酸盐也不包含在本发明的铜化合物中。本发明第2发明中的铜化合物是指包含铜的共价化合物、包含铜的离子化合物。换言之,本发明第2发明的抗微生物基体、抗微生物组合物、抗微生物基体的制造方法中的铜化合物是指铜化合物(除铜络合物以外)。

120.需要说明的是,本说明书中,上述抗微生物基体可以为显示出抗病毒、抗菌、抗霉和防霉中的任意一种活性的基体,可以为显示出抗病毒、抗菌、抗霉和防霉中的任意两种活性的基体,可以是显示出任意三种活性的基体,也可以是显示出全部四种活性的基体。

121.本说明书中,上述抗微生物组合物可以为显示出抗病毒活性组合物、抗菌活性组合物、抗霉活性组合物和防霉活性组合物中的任意一种活性的组合物,可以是显示出抗病毒、抗菌、抗霉和防霉中的任意两种活性的组合物,可以是显示出任意三种活性的组合物,也可以是显示出全部四种活性的组合物。

122.上述抗微生物基体的制造方法为使用具有上述效果的抗微生物组合物来制造具有上述效果的抗微生物基体的方法。

123.本发明第2发明的抗微生物基体中,由于包含铜化合物和聚合引发剂的粘结剂的固化物固着形成在基材表面、上述铜化合物的至少一部分从上述粘结剂的固化物的表面露出,因此铜化合物容易与病毒接触,能够充分发挥出作为具有基于铜化合物的抗微生物性的基体的效果。

124.本发明第2发明的抗微生物基体中包含聚合引发剂,该聚合引发剂能够产生自由基或离子,此时能够使铜化合物被还原,因此能够提高铜的抗微生物活性。通常,铜(i)的抗微生物活性比铜(ii)高,可通过将铜还原而改善抗微生物活性。另外,由于聚合引发剂为疏水性的、不溶于水,因此成为具有耐水性优异的粘结剂固化物的抗微生物基体。

125.这样的聚合引发剂对于铜具有还原力的特征是本发明人首先发现的,聚合引发剂将铜化合物还原,由此能够增加铜(i)的存在比例。

126.本发明第2发明的抗微生物基体中,优选上述铜化合物的至少一部分以能够与病毒等微生物接触的状态从上述粘结剂的固化物的表面露出。其原因在于,以能够与病毒等微生物接触的状态露出时,能够使病毒等微生物的功能失活。

127.另外,本发明第2发明的抗微生物基体中,以岛状散在地固着形成有粘结剂的固化物,或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固

化物的区域,在基材表面存在未固着上述粘结剂的固化物、基材表面露出的部分,因此能够防止可见光线对基材表面的透射率降低等不良状况。因此,基材为透明的材料的情况下,不会降低基材的透明性;在基材表面形成有规定图案的设计等的情况下,也无损于设计等的外观。

128.另外,本发明第2发明的抗微生物基体中,由于上述以岛状散在地固着形成有粘结剂的固化物,或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域,因此能够减小上述粘结剂的固化物与基材表面的接触面积,能够抑制粘结剂的固化物的残余应力、冷热循环时产生的应力,能够形成与基材具有高密合性的上述粘结剂的固化物。

129.另外,在以岛状散在地固着有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域的情况下,粘结剂固化物的表面积增大,并且病毒等微生物容易被捕获到粘结剂固化物间,因此具有抗微生物性能的粘结剂固化物与微生物的接触概率增高,能够表现出高抗微生物性能。

130.此外,本发明第2发明的抗微生物基体中,上述粘结剂固化物可以以膜状形成。

131.抗微生物性的粘结剂固化物以膜状形成时,与以岛状分散固定的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态相比,粘结剂固化物的表面容易变得平滑,因此对于擦拭清扫的耐性优异。另一方面,粘结剂固化物以膜状固着形成在基材上的情况下,与以岛状分散固定有粘结剂固化物的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的情况相比,基材表面的设计的可见性、抗微生物性能以及冷热循环后的粘结剂固化物对于基材的密合性降低。

132.由上述粘结剂固化物形成的膜的厚度优选为0.5~100μm。其原因在于,若厚度过厚,则会产生应力、膜发生剥离,抗微生物性降低;若膜过薄,则不能充分发挥出抗微生物性。

133.在未对上述基材施以设计的情况下、或者抗微生物性能优先于美观性的情况下,可以如上所述在基材上形成有粘结剂固化物构成的膜。

134.本发明第2发明的抗微生物基体中,优选上述粘结剂的固化物由多孔质体形成。

135.其原因在于,上述铜化合物容易与空气等气氛介质接触,铜离子(i)将空气中的水和氧还原,生成活性氧、双氧水、超氧阴离子、羟基自由基等,破坏构成微生物的蛋白质,容易使微生物失活。

136.本发明第2发明的抗微生物基体中,上述聚合引发剂优选包含光聚合引发剂。其原因在于,在包含上述光聚合引发剂时,能够将上述铜化合物还原成具有抗微生物效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗微生物性差的铜离子(ii)。

137.本发明第2发明的抗微生物基体中,上述粘结剂的固化物优选包含水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,成为具有耐水性优异的粘结剂固化物的抗微生物基体。

138.本发明第2发明的抗微生物基体中,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂包含二苯甲酮或其衍生物。

139.其原因在于,这些聚合引发剂对于铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

140.本发明第2发明的抗微生物基体中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~3.0wt%,上述二苯甲酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~2.0wt%。其原因在于,即使电磁波的照射时间短也能够实现高交联密度。

141.上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

142.本发明第2发明的抗微生物基体中,上述粘结剂优选为选自有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂中的至少一种以上。其原因在于能够比较容易地在基材表面固着形成密合性优异的粘结剂固化物。

143.上述有机粘结剂优选为选自由电磁波固化型树脂和热固化型树脂组成的组中的至少一种以上。其原因在于,对于这些有机粘结剂,通过电磁波的照射或加热,树脂发生固化而能够将铜化合物固着在基材表面。另外,这些树脂不会降低聚合引发剂对于铜的还原力,因而是有利的。作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

144.本发明第2发明的抗微生物基体中,上述粘结剂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐以及水玻璃组成的组中的至少一种。

145.本发明第2发明的抗微生物基体中,上述铜化合物通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.4~50。其原因在于如此会成为抗微生物性更优异的抗微生物基体。特别地,上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.5~50。上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))更优选为1.0~4.0,特别是进一步优选为1.4~2.9,进而最适宜为1.4~1.9,成为抗病毒性更为优异的抗病毒性基体。

146.另外,在以岛状分散固定有上述粘结剂固化物的情况下、或者为在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态的情况下,若将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1,则能够提高抗病毒性,因而优选。

147.本发明第2发明的抗微生物基体中的cu(i)/cu(ii)的比例可以通过粘结剂、聚合引发剂、铜化合物的选择、这些成分的浓度调整以及紫外线等电磁波的照射时间和强度来进行调整。

148.本发明第2发明的抗微生物基体中,优选上述粘结剂的固化物在与基材表面平行的方向的最大宽度为0.1~500μm,其厚度的平均值为0.1~20μm。其原因在于,上述粘结剂固化物在与上述基材的表面平行的方向的最大宽度为0.1~500μm时,基材的表面未被粘结剂固化物覆盖的部分的比例增多,能够抑制透光率的降低。另外,粘结剂固化物的厚度的平

均值为0.1~20μm时,由于粘结剂固化物的厚度薄,因此不容易形成粘结剂固化物的连续层,粘结剂固化物容易以岛状散在,或者容易调整为在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态,容易提高透光率,并且容易产生抗微生物性的效果。

149.更优选上述粘结剂的固化物在与基材表面平行的方向的最大宽度为1~100μm,其厚度的平均值为1~20μm。

150.本发明第2发明的抗微生物组合物的特征在于,其包含铜化合物、未固化的粘结剂、分散介质和聚合引发剂。

151.本发明第2发明的抗微生物组合物由于包含铜化合物、未固化的粘结剂、分散介质和聚合引发剂,因此通过使上述抗微生物组合物附着于基材表面,能够将抗微生物组合物制成在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态、或者以岛状散在的状态,通过在干燥工序后进行固化,能够形成对于基材的透明性以及与基材的密合性优异的岛状的或者混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态的粘结剂固化物。

152.另外,在以岛状散在地固着有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域的情况下,粘结剂固化物的表面积增大,并且病毒等微生物容易被捕获到粘结剂固化物之间,因此具有抗微生物性能的粘结剂固化物与微生物的接触概率增高,能够表现出高抗微生物性能。

153.另外,本发明第2发明的抗微生物组合物由于包含铜化合物、未固化的粘结剂、分散介质和聚合引发剂,因此通过使上述抗微生物组合物附着在基材表面,也能够使抗微生物组合物以膜状形成在基材表面,耐磨耗性优异,即使在清扫时进行擦拭,抗微生物性能也不会降低。

154.但是,在抗微生物组合物在基材表面以膜状形成的情况下,与以岛状分散固定的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态相比,基材表面的设计的可见性、抗微生物性能、以及冷热循环后的粘结剂固化物对于基材的密合性降低。

155.另外,本发明第2发明的抗微生物组合物包含聚合引发剂,该聚合引发剂能够产生自由基或离子,此时能够使铜化合物还原,因此能够提高铜的抗微生物活性。通常,铜(i)的抗微生物活性比铜(ii)高,通过使铜还原可改善抗微生物活性。

156.本发明第2发明的抗微生物组合物中,优选上述聚合引发剂为光聚合引发剂。其原因在于,在包含上述光聚合引发剂时,能够将上述铜化合物还原成具有抗微生物效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗微生物性差的铜离子(ii)。

157.本发明第2发明的抗微生物组合物中,上述铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐,更优选为铜的羧酸盐。其原因在于,在基材表面形成了粘结剂固化物时,以能够与病毒等微生物接触的状态从粘结剂固化物的表面露出的铜化合物能够发挥出优异的抗微生物性。

158.本发明第2发明的抗微生物组合物中,上述铜化合物优选为二价铜化合物(铜化合物(ii))。其原因在于,一价铜化合物(铜化合物(i))不溶于作为分散介质的水中,以颗粒状局域化,在粘结剂中的分散不充分,抗微生物活性差。另外还具有能够通过将二价铜化合物

添加到抗微生物组合物中并将该二价铜化合物还原而简单地形成一价铜化合物与二价铜化合物在粘结剂固化物中共存的状态的优点。使用水溶性的二价铜化合物是最佳的。

159.本发明第2发明的抗微生物组合物中,上述粘结剂优选为选自由有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂组成的组中的至少一种以上。其原因在于能够比较容易地在基材表面固着形成密合性优异的粘结剂固化物。

160.上述有机粘结剂优选为选自由电磁波固化型树脂和热固化型树脂组成的组中的至少一种以上。

161.其原因在于,对于这些有机粘结剂,通过电磁波的照射或加热,树脂发生固化而能够将铜化合物固着在基材表面。另外,这些树脂不会降低聚合引发剂对于铜的还原力,因而是有利的。作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

162.本发明第2发明的抗微生物组合物中,上述粘结剂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐以及水玻璃组成的组中的至少一种。

163.本发明第2发明的抗微生物组合物中,上述分散介质优选为醇或水。其原因在于,铜化合物在上述分散介质中良好地分散,其结果,能够形成铜化合物良好地分散的粘结剂固化物。

164.本发明第2发明的抗微生物组合物中,上述聚合引发剂优选为水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此可形成耐水性优异的粘结剂固化物。

165.本发明第2发明的抗微生物组合物中,上述聚合引发剂优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种,更优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上。

166.其原因在于,这些聚合引发剂对铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

167.本发明第2发明的抗微生物组合物中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~3.0wt%,上述二苯甲酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~2.0wt%。其原因在于即使电磁波的照射时间短也能够实现高交联密度。

168.上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

169.本发明第2发明的抗微生物基体的制造方法的特征在于,(1)其包括下述工序:附着工序,使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物附着在基材的表面;以及固化工序,使通过上述附着工序附着的上述抗微生物组合物中的上述未固化的粘结剂固化,使粘结剂固化物固着在基材的表面。

170.另外,本发明第2发明的抗微生物基体的另一制造方法的特征在于,(2)其包括下

述工序:附着工序,使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物附着在基材的表面;干燥工序,使通过上述附着工序附着的上述抗微生物组合物干燥,除去上述分散介质;以及固化工序,使利用上述干燥工序除去了分散介质的上述抗微生物组合物中的上述未固化的粘结剂固化,使粘结剂固化物固着在基材的表面。

171.本发明第2发明的抗微生物基体的制造方法中,通过使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物附着,能够使抗微生物组合物附着在基材的表面;通过与干燥同时或在干燥工序后进行抗微生物组合物的固化反应,能够比较容易地形成包含铜化合物的粘结剂固化物;通过使上述铜化合物的一部分以能够与微生物接触的状态从粘结剂固化物的表面露出而与微生物接触,能够制造出基于铜化合物的抗微生物性优异的抗微生物基体。

172.另外,由于粘结剂固化时发生收缩,因此在固化收缩时能够使铜化合物从粘结剂表面露出。

173.本发明第2发明的抗微生物基体的制造方法中,干燥或加热可以利用红外线灯、加热器等来进行,并且可以照射电磁波使干燥和固化同时进行。

174.本发明第2发明的抗微生物基体的制造方法(1)和(2)中,为了表现出聚合引发剂的还原力,优选包括照射规定波长的电磁波的工序。作为电磁波,适于应用具有高能量的紫外线。在包括干燥工序的情况下,优选在其前后、或在固化工序的前后进行该电磁波的照射工序。

175.另外,本发明第2发明的抗微生物基体的制造方法(1)和(2)中,可以使抗微生物组合物以岛状附着于基材表面,也可以按照在粘结剂固化后成为混杂存在固着形成有该粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态的方式使抗微生物组合物附着在基材表面。此外,抗微生物组合物可以以膜状附着。

176.上述抗微生物组合物包含聚合引发剂,该聚合引发剂能够产生自由基或离子,此时能够使铜化合物被还原,因此能够提高所得到的抗微生物基体中的铜的抗微生物活性。通常,铜(i)的抗微生物活性比铜(ii)高,可通过将铜还原而改善抗微生物活性。

177.本发明第2发明的抗微生物基体的制造方法中,上述铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐,更优选为铜的羧酸盐。其原因在于,在基材表面形成了粘结剂固化物时,以能够与微生物接触的状态从粘结剂固化物的表面露出的铜化合物能够发挥出优异的抗微生物性。另外,羧酸具有cooh基,与树脂的亲和性优异,容易被粘结剂固化物保持,与其他铜的无机盐、铜的氧化物、铜的氢氧化物相比,不容易溶出到水中,因而耐水性优异。

178.本发明第2发明的抗微生物基体的制造方法中,上述粘结剂优选为选自有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂中的至少一种以上。其原因在于这样能够比较容易地使密合性优异的粘结剂固化物固着在基材表面。

179.上述有机粘结剂优选为选自由电磁波固化型树脂和热固化型树脂组成的组中的至少一种以上。其原因在于,对于这些有机粘结剂,通过电磁波的照射或加热,树脂发生固化而能够将铜化合物固着在基材表面。另外,这些树脂不会降低聚合引发剂对于铜的还原力,因而是有利的。

180.作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、

环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

181.本发明第2发明的抗微生物基体的制造方法中,上述粘结剂优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐以及水玻璃组成的组中的至少一种。

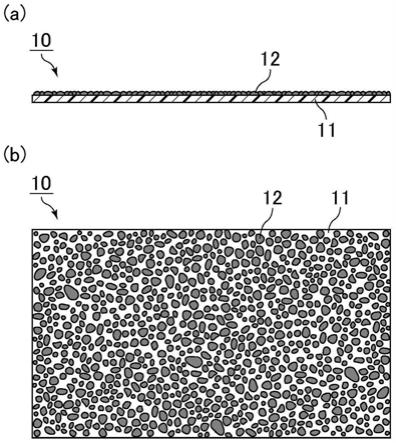

182.本发明第2发明的抗微生物基体的制造方法中,上述分散介质优选为醇或水。其原因在于,铜化合物或未固化的粘结剂容易良好地分散在上述分散介质中,能够形成铜化合物良好地分散的粘结剂固化物。

183.本发明第2发明的抗微生物基体的制造方法中,上述聚合引发剂优选为水不溶性的光聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,能够形成具有耐水性优异的粘结剂固化物的抗微生物基体。

184.本发明第2发明的抗微生物基体的制造方法中,上述聚合引发剂优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种,更优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,上述聚合引发剂进一步优选为二苯甲酮或其衍生物。其原因在于,这些聚合引发剂对于铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

185.优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~3.0wt%,上述二苯甲酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~2.0wt%。其原因在于,即使电磁波的照射时间短也能够实现高交联密度。

186.上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

187.利用本发明第2发明的抗微生物基体的制造方法,能够制造出在基材表面以岛状固着形成有粘结剂固化物而成的抗微生物基体、或者制造出在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域而成的抗微生物基体。其结果,能够减小上述粘结剂固化物与基材表面的接触面积,能够抑制粘结剂固化物的残余应力、冷热循环时产生的应力,能够形成与基材具有高密合性的上述粘结剂固化物。

188.在以岛状散在地固着有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域的情况下,粘结剂固化物的表面积增大,并且病毒等微生物容易被捕获到粘结剂固化物之间,因此具有抗微生物性能的粘结剂固化物与微生物的接触概率增高,能够表现出高抗微生物性能。

189.利用本发明第2发明的抗微生物基体的制造方法能够制造出粘结剂固化物以膜状固着形成在基材表面而成的、对于擦拭清扫的耐久性优异的抗微生物基体。

190.上述抗微生物基体中,与以岛状分散固定的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态相比,抗微生物性的粘结剂固化物的表面容易变得平滑,因此对于擦拭清扫的耐性优异。

191.另一方面,粘结剂固化物以膜状固着形成在基材上的情况下,与以岛状分散固定

有粘结剂固化物的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的情况相比,基材表面的设计的可见性、抗微生物性能以及冷热循环后的粘结剂固化物对于基材的密合性降低。

192.本发明第2发明的抗微生物基体优选为抗病毒性基体,本发明第2发明的抗微生物组合物优选为抗病毒性组合物,本发明第2发明的抗微生物基体的制造方法优选为抗病毒性基体的制造方法。

193.本发明第2发明的抗微生物基体中,优选上述聚合引发剂为水不溶性的光聚合引发剂;上述粘结剂为电磁波固化型树脂;上述铜化合物(除铜络合物以外)通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为0.4~50。

194.上述水不溶性的光聚合引发剂优选为具有还原力的光聚合引发剂。

195.优选上述粘结剂固化物以岛状分散固定、或者为在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态。另外,这种情况下,优选将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1。

196.上述抗微生物基体优选为抗病毒性基体和/或抗霉性基体。

197.本发明第2发明的抗微生物组合物中,优选上述粘结剂为电磁波固化型树脂;上述分散介质为水;上述铜化合物(除铜络合物以外)为水溶性的二价铜化合物;上述聚合引发剂为水不溶性的光聚合引发剂。

198.上述水不溶性的光聚合引发剂优选为具有还原力的光聚合引发剂。

199.上述抗微生物组合物优选被用于在基材中散布并使其附着的用途中。

200.上述抗微生物组合物优选作为抗病毒性组合物和/或抗霉性组合物使用。即,优选使用(use)上述抗微生物组合物中的抗病毒性组合物和/或抗霉性组合物。

201.本发明第2发明的抗微生物基体的制造方法中,优选上述抗微生物组合物中包含的上述粘结剂为电磁波固化型树脂;上述分散介质为水;铜化合物(除铜络合物以外)为水溶性的二价铜化合物;上述聚合引发剂为水不溶性的光聚合引发剂。

202.上述水不溶性的光聚合引发剂优选为具有还原力的光聚合引发剂。

203.上述抗微生物基体的制造方法优选包括照射电磁波的工序。

204.上述抗微生物基体的制造方法优选为抗病毒性基体的制造方法和/或抗霉性基体的制造方法。

附图说明

205.图1的(a)是示意性示出本发明第1发明的抗病毒性基体的一个实施方式的截面图,图1的(b)是图1的(a)所示的抗病毒性基体的俯视图。

206.图2是示出实施例1中得到的抗病毒性基体的sem照片。

207.图3是示出实施例1中制造的树脂固化物的截面的sem照片。

208.图4是示出利用能量分散型x射线分析装置对实施例1中制造的树脂固化物中的铜化合物进行分析得到的结果的sem照片。

209.图5是示出c/cu的比例与安全性(眼刺激性)分数的关系的图。

210.图6是示出实施例7中制造的抗病毒性基体的光学显微镜照片。

具体实施方式

211.下面对本发明第1发明的抗病毒性基体进行详细说明。

212.本发明第1发明的抗病毒性基体的特征在于,包含铜化合物的电磁波固化型树脂的固化物以岛状散在于基材表面,上述铜化合物的至少一部分从上述电磁波固化型树脂的固化物的表面露出。

213.图1(a)是示意性示出本发明第1发明的抗病毒性基体的一个实施方式的截面图,图1(b)是图1(a)中示出的抗病毒性基体的俯视图。

214.如图1所示,本发明第1发明的抗病毒性基体10中,在基材11的表面,由包含铜化合物的多孔质体形成的电磁波固化型树脂的固化物12以岛状散在。

215.本发明第1发明的抗病毒性基体的基材的材料没有特别限定,例如可以举出金属、玻璃等陶瓷、树脂、纤维织物、木材等。

216.另外,作为本发明第1发明的抗病毒性基体的基材的部件也没有特别限定,可以为触控面板的保护用膜或显示屏用的膜,也可以为建筑物内部的内装材料、墙壁材料、窗玻璃、扶手等。另外,还可以为门把手、洗手间的滑动锁(

スライド

鍵)等。此外也可以为办公设备、家具等,除了上述内装材料以外,还可以为用于各种用途的装饰板等。

217.上述树脂固化物中包含的铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。

218.作为上述铜的羧酸盐,可以使用铜的离子化合物,可以举出乙酸铜、苯甲酸铜、邻苯二甲酸铜等。

219.作为上述铜的水溶性无机盐,可以使用铜的离子化合物,例如可以举出硝酸铜、硫酸铜等。

220.作为其他铜化合物,例如可以举出甲氧基铜、乙氧基铜、丙氧基铜、丁氧基铜等,作为铜的共价化合物,可以举出铜的氧化物、铜的氢氧化物等。

221.这样的铜化合物与制备抗病毒性组合物(其在制造树脂固化物时使用)时所添加的铜化合物可以相同、也可以不同。

222.本发明第1发明中,利用能量分散型x射线分析装置求出的树脂固化物的表面组成比由作为树脂成分的主要构成元素的碳元素与铜元素的特征x射线的峰强度计算出,其重量比优选为cu:c=1.0:28.0~200.0。

223.相对于铜元素1.0,碳元素小于28.0时,树脂固化物对于眼的刺激性为刺激物分离,无法确保对人体的安全性,cu从树脂固化物脱落,抗病毒功能可能变得不充分。另一方面,相对于铜元素1.0,碳元素大于200.0时,cu被埋没在树脂固化物中,抗病毒功能仍可能变得不充分。

224.图5是记载了c/cu的比例与安全性(眼刺激性)分数的关系的图。安全性分数的值低是优选的,安全性分数可以为20以下。该安全性分数为20以下相当于cu:c=1.0:28.0~200.0。

225.本发明第1发明的抗病毒性基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜

化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.4~50。与仅为cu(i)的情况相比,在与cu(ii)共存时,抗病毒性能提高。其理由尚不明确,但推测应该是由于,与仅为不稳定的cu(i)的情况相比,通过与稳定的cu(ii)共存,能够防止cu(i)发生氧化。上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.5~50。

226.另外,与cu(ii)的铜相比,cu(i)的铜的抗病毒性更优异,因此本发明第1发明的抗病毒性基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为1.0~4.0时,成为抗病毒性更为优异的抗病毒性基体。

227.关于最优选的范围,更优选上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为1.4~2.9,进而最适宜为1.4~1.9。

228.另外,在上述电磁波固化型树脂的固化物以岛状分散固定的情况下、或者为在基材表面混杂存在固着形成有电磁波固化型树脂的固化物的区域与未固着形成电磁波固化型树脂的固化物的区域的状态的情况下,若将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1,则能够提高抗病毒性,因而优选。

229.本发明第1发明的抗病毒基体中的铜化合物中的cu(i)/cu(ii)的比例可以通过电磁波固化型树脂、聚合引发剂、铜化合物的选择、这些成分的浓度调整以及紫外线等电磁波的照射时间或强度来进行调整。

230.需要说明的是,cu(i)是指铜的离子价数为1,有时也表示为cu

+

。另一方面,cu(ii)是指铜的离子价数为2,有时也表示为cu

2+

。需要说明的是,通常,cu(i)的结合能为932.5ev

±

0.3(932.2~932.8ev)、cu(ii)的结合能为933.8ev

±

0.3(933.5~934.1ev)。

231.接着对本发明第1发明的电磁波固化型树脂的固化物进行说明。

232.通过对包含作为未固化的电磁波固化型树脂的单体或低聚物、光聚合引发剂以及各种添加剂的组合物照射电磁波,光聚合引发剂发生裂解反应、夺氢反应、电子转移等反应,由此生成的光自由基分子、光阳离子分子、光阴离子分子等攻击上述单体或上述低聚物,进行单体或低聚物的聚合反应或交联反应,生成树脂的固化物。将通过这样的反应生成的本发明第1发明的树脂称为电磁波固化型树脂。

233.本发明第1发明中,这样的电磁波固化型树脂的固化物以岛状散在,下文对于以岛状散在的树脂固化物的制造方法进行详细说明。

234.本发明第1发明中,电磁波固化型树脂的固化物中包含的光聚合引发剂将铜离子(ii)还原而生成铜离子(i),因此利用铜(i)的还原力,铜离子(i)将空气中的水或氧还原,由此能够生成活性氧、双氧水、超氧阴离子、羟基自由基等,破坏构成病毒的蛋白质,使病毒失活。铜离子(i)将空气中的水或氧还原时,其变成铜(ii),但其通过电磁波固化型树脂中包含的光聚合引发剂而再次被还原成铜离子(i),由此可始终维持还原力。因此不需要还原性糖等还原剂,并且由于光聚合引发剂与树脂结合、不会溶出到水中,因此耐水性也优异。

235.需要说明的是,将铜离子(ii)的络合物还原成铜离子(i)时,无法再形成络合物,因此不容易产生从铜离子(ii)生成铜离子(i)这样的还原反应,铜的氨基酸盐等络盐不适于在本发明第1发明中使用。

236.作为这样的电磁波固化型树脂,例如优选为选自由丙烯酸类树脂、氨基甲酸酯丙

烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种。

237.作为上述丙烯酸类树脂,可以举出环氧改性丙烯酸酯树脂、氨基甲酸酯丙烯酸酯树脂(氨基甲酸酯改性丙烯酸酯树脂)、硅改性丙烯酸酯树脂等。

238.作为上述聚酯树脂,例如可以举出聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)等。

239.作为上述环氧树脂,可以举出脂环式环氧树脂或缩水甘油醚型环氧树脂与氧杂环丁烷树脂的组合等。

240.作为醇酸树脂,可以举出聚酯醇酸树脂等。

241.这些树脂具有透明性,并且对于基材的密合性也优异。

242.本发明第1发明的抗病毒性基体中,优选上述电磁波固化型树脂的固化物在与基材表面平行的方向的最大宽度为0.1~200μm,其厚度的平均值为0.1~20μm。

243.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂的树脂固化物的厚度的平均值为0.1~20μm时,由于树脂固化物的厚度薄,因此不容易形成树脂固化物的连续层,树脂固化物容易以岛状散在,容易产生抗病毒性的效果。

244.另外,通过使上述树脂固化物在与上述基材的表面平行的方向的最大宽度为0.1~200μm,基材表面的未被树脂固化物覆盖的部分的比例增多,能够抑制透光率的降低。

245.更优选上述树脂固化物在与基材表面平行的方向的最大宽度为1~100μm、其厚度的平均值为1~20μm。

246.上述树脂固化物的厚度的平均值大于20μm时,由于树脂固化物的厚度过厚,因此树脂固化物的尺寸过大,难以使树脂固化物以岛状散在,透明性也可能会降低。另一方面,树脂固化物的厚度的平均值小于0.1μm时,可能会产生无法发挥出充分的抗病毒性能、或者铜化合物容易脱落等问题。

247.另外,上述树脂固化物在与上述基材表面平行的方向的最大宽度大于200μm时,难以使树脂固化物以岛状散在,透明性也可能会降低。另一方面,上述树脂固化物在与表面平行的方向的最大宽度小于0.1μm时,其与基材的密合性可能降低、固化物容易脱落。

248.本发明第1发明的抗病毒性基体中,上述电磁波固化型树脂的固化物中优选包含水不溶性的聚合引发剂作为聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使树脂固化物劣化,不会招致铜化合物的脱离。

249.推测,若铜化合物即使为水溶性的也被树脂固化物保持,则能够抑制脱离,但在树脂固化物中包含水溶性物质时,树脂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

250.另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

251.本发明第1发明的抗病毒性基体中,优选使用具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂能够将本发明第1发明的抗病毒性组合物中包含的上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii)。

252.本发明第1发明的抗病毒性基体中,上述聚合引发剂优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种。

253.本发明第1发明的抗病毒性基体中,具体地说,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂包含二苯甲酮或其衍生物。

254.本发明第1发明的抗病毒性基体中,全光线透射率优选为90%以上,全光线透射率更优选为99%以上。

255.本发明第1发明的抗病毒性基体中,全光线透射率为90%以上时,可见光等光线发生透射,因此能够用于利用光的透射性的用途中。

256.根据本发明第1发明的抗病毒性基体,能够对例如触控面板的保护用膜或显示屏用膜赋予抗病毒性而不会降低透明性。

257.另外,还能够对建筑物内部的内装材料、墙壁材料、窗玻璃、门、厨房用品等、办公设备或家具等、用于各种用途的装饰板等赋予抗病毒性,而不会改变表面所形成的图案、色彩、设计、色调等。

258.接着对本发明第1发明的抗病毒性组合物和抗病毒性基体的制造方法进行说明。

259.本发明第1发明的抗病毒性基体的制造方法的特征在于,其包括下述工序:散布工序,将包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物散布至基材的表面;干燥工序,使通过上述散布工序散布的上述抗病毒性组合物干燥,除去上述分散介质;以及固化工序,对利用上述干燥工序除去了分散介质的上述抗病毒性组合物中的上述未固化的电磁波固化型树脂照射电磁波,使上述电磁波固化型树脂固化。

260.(1)散布工序

261.本发明第1发明的抗病毒性基体的制造方法中,首先,作为散布工序,将包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的本发明第1发明的抗病毒性组合物散布至基材的表面。

262.本发明第1发明的抗病毒性基体的制造方法中,使用包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的本发明第1发明的抗病毒性组合物。

263.上述抗病毒性组合物中包含的铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。其原因在于,特别是二价铜化合物(铜化合物(ii))容易溶解在作为分散介质的水中,铜离子容易分散在紫外线固化型树脂中。另外还具有能够通过将二价铜化合物添加到抗病毒性组合物中并将该二价铜化合物还原而简单地形成一价铜化合物与二价铜化合物在树脂固化物中共存的状态的优点。使用水溶性的二价铜化合物是最佳的。

264.作为上述铜的羧酸盐,可以举出乙酸铜(ii)、苯甲酸铜(ii)、邻苯二甲酸铜(ii)等。作为上述铜化物,优选为二价的羧酸铜(羧酸铜(ii))。

265.作为上述铜的水溶性无机盐,可以使用铜的离子化合物,例如可以举出硝酸铜(ii)、硫酸铜(ii)等。

266.作为其他铜化合物,例如可以举出甲氧基铜(ii)、乙氧基铜(ii)、丙氧基铜(ii)、丁氧基铜(ii)等,作为铜的共价化合物,可以举出铜的氧化物、铜的氢氧化物等。

267.作为上述电磁波固化型树脂,优选为选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂以及醇酸树脂组成的组中的至少一种。如上所述,上述电磁波固化型树脂是指通过照射电磁波使作为原料的单体或低聚物进行聚合反应或交联

反应等而制造出的树脂。

268.因此,上述抗病毒性组合物含有作为上述电磁波固化型树脂的原料的单体或低聚物(未固化的电磁波固化型树脂)。

269.上述分散介质的种类没有特别限定,在考虑稳定性的情况下,优选使用醇类或水。作为醇类,考虑到降低粘性,例如可以举出甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇等醇类。这些醇中,优选粘度不容易增高的甲醇、乙醇,优选醇与水的混合液。

270.本发明第1发明的抗病毒性组合物和抗病毒性基体的制造方法中,作为聚合引发剂,优选包含水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使树脂固化物劣化,不会招致铜化合物的脱离。

271.推测,若铜化合物即使为水溶性的也被树脂固化物保持,则能够抑制脱离,但在树脂固化物中包含水溶性物质时,树脂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

272.另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

273.本发明第1发明的抗病毒性组合物和抗病毒性基体的制造方法中,优选使用具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂能够将本发明第1发明的抗病毒性组合物中包含的上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii)。

274.上述聚合引发剂具体地说优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种。

275.作为上述烷基苯酮系聚合引发剂,例如可以举出2,2-二甲氧基-1,2-二苯基乙烷-1-酮、1-羟基环己基苯基酮(相当于实施例1~4的聚合引发剂)、2-羟基-2-甲基-1-苯基丙烷-1-酮、1-[4-(2-羟基乙氧基)-苯基]-2-羟基-2-甲基-1-丙烷-1-酮、2-羟基-1-{4-[4-(2-羟基-2-甲基-丙酰基)-苄基]苯基}-2-甲基-1-丙酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-苄基-2-二甲氨基-1-(4-吗啉代苯基)-1-丁酮、2-(二甲氨基)-2-[(4-甲基苯基)甲基]-1-[4-(4-吗啉基)苯基]-1-丁酮等。

[0276]

作为酰基氧化膦系聚合引发剂,例如可以举出(2,4,6-三甲基苯甲酰基)二苯基氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦等。

[0277]

作为分子内夺氢型的聚合引发剂,例如可以举出苯基乙醛酸甲酯、羟苯基乙酸、2-[2-氧代-2-苯基乙酰氧基乙氧基]乙酯与羟苯基乙酸与2-(2-羟基乙氧基)乙酯的混合物等。

[0278]

作为肟酯系聚合引发剂,例如可以举出1,2-辛烷二酮、1-[4-(苯硫基)-,2-(o-苯甲酰基肟)]、乙酮,1-[9-乙基-6-(2-甲基苯甲酰基)-9h-咔唑-3-基]-,1-(0-乙酰基肟)等。

[0279]

本发明第1发明的抗病毒性组合物和抗病毒性基体的制造方法中,聚合引发剂优选包含选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上。其原因在于可通过紫外线等电磁波而表现出还原力。上述光聚合引发剂中,特别优选二苯甲酮或其衍生物。

[0280]

本发明第1发明的抗病毒性组合物和抗病毒性基体的制造方法中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂

相对于电磁波固化型树脂的浓度为0.5~3.0wt%,上述二苯甲酮系聚合引发剂相对于电磁波固化型树脂的浓度为0.5~2.0wt%。其原因在于,即使电磁波的照射时间短也能够实现高交联密度。

[0281]

上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

[0282]

上述抗病毒性组合物中的铜化合物的含有比例优选为4.0~30.0重量%,未固化的电磁波固化型树脂(单体或低聚物)的含有比例优选为65~95重量%,分散介质的含有比例优选为0.1~5.0重量%。

[0283]

本发明第1发明的抗病毒性组合物中可以根据需要混配紫外线吸收剂、抗氧化剂、光稳定剂、接合促进剂、流变调整剂、流平剂、消泡剂等。

[0284]

在制备上述抗病毒性组合物时,优选在分散介质中添加铜化合物、单体或者低聚物以及聚合引发剂,之后利用混合器等充分搅拌,制成铜化合物、未固化的电磁波固化型树脂等、聚合引发剂以均匀的浓度分散的组合物,然后进行散布。

[0285]

本说明书中,散布是指使上述抗病毒性组合物以被分割的状态附着于基材表面。

[0286]

作为上述散布方法,例如可以举出喷雾法、双流体喷雾法、静电喷雾法、气溶胶法等。

[0287]

本发明第1发明中,喷雾法是指使用高压空气等气体或机械运动(手指、压电元件等)以雾态喷雾抗病毒性组合物,使上述抗病毒性组合物的液滴附着在基材表面。

[0288]

本发明第1发明中,双流体喷雾法是喷雾法的一种,是指将高压空气等气体与抗病毒性组合物混合后,以雾态从喷嘴进行喷雾,使上述抗病毒性组合物的液滴附着在基材表面。

[0289]

本发明第1发明中,静电喷雾法是利用带电的抗病毒性组合物的散布方法,利用上述喷雾法将抗病毒性组合物以雾态进行喷雾,在用于将上述抗病毒性组合物制成雾状的方式中,包括:将上述抗病毒性组合物利用喷雾器喷雾的枪型、以及利用带电的抗病毒性组合物的排斥的静电雾化方式,进而,枪型包括:对带电的抗病毒性组合物进行喷雾的方式、以及对于所喷雾的雾状抗病毒性组合物利用电晕放电从外部电极赋予电荷的方式。由于雾状的液滴带电,因此容易附着在基材表面,能够良好地使上述抗病毒性组合物以被微细分割的状态附着于基材表面。

[0290]

本发明第1发明中,气溶胶法是指将包含金属化合物的抗病毒性组合物以物理和化学方式生成雾状物并将该雾状物吹喷至对象物的方法。

[0291]

通过上述散布工序,形成包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物在基材表面以岛状散在的状态、或者抗病毒性组合物按照基材表面的一部分露出的方式附着于基材表面的状态。

[0292]

(2)干燥工序

[0293]

可以将通过上述散布工序散布的包含铜化合物、树脂固化物、分散介质以及聚合引发剂的抗病毒性组合物干燥,蒸发除去分散介质,将包含铜化合物等的树脂固化物预固定在基材表面,同时通过树脂固化物的收缩使铜化合物从树脂固化物的表面露出。作为干

燥条件,优选为60~85℃、0.5~1.0分钟。

[0294]

本发明第1发明的抗病毒性基体的制造方法中,可以同时进行干燥工序与固化工序。

[0295]

(3)固化工序

[0296]

本发明第1发明的抗病毒性基体的制造方法中,作为固化工序,对利用上述干燥工序除去了分散介质的抗病毒性组合物中、或者包含分散介质的抗病毒性组合物中的作为上述未固化的电磁波固化型树脂的单体或低聚物照射电磁波,使上述电磁波固化型树脂固化,形成树脂固化物。

[0297]

本发明第1发明的抗病毒性基体的制造方法中,作为对未固化的电磁波固化型树脂照射的电磁波没有特别限定,例如可以举出紫外线(uv)、红外线、可见光线、微波、电子射线(electron beam:eb)等,这些之中,优选紫外线(uv)。

[0298]

通过这些工序可以制造出上述的本发明第1发明的抗病毒性基体。

[0299]

上述抗病毒性组合物中,由于添加有上述聚合引发剂,因此通过照射电磁波,作为未固化的电磁波固化型树脂的单体或低聚物进行聚合反应或交联反应等,形成包含铜化合物的树脂固化物。

[0300]

由于通过上述散布工序散布的抗病毒性组合物以岛状散在、或者抗病毒性组合物按照基材表面的一部分露出的方式附着,因此所得到的树脂固化物也以岛状散在或者包含铜化合物的树脂固化物按照一部分露出的方式散在。

[0301]

上述树脂固化物的气孔率可以通过调整溶剂的浓度、聚合引发剂的浓度、电磁波的照度、电磁波照射时的抗病毒性组合物的温度等来进行调整。

[0302]

本发明第1发明的抗病毒性基体的制造方法中,通过在基材的表面散布包含铜化合物、未固化的电磁波固化型树脂、分散介质以及聚合引发剂的抗病毒性组合物,在基材的表面能够使抗病毒性组合物以岛状附着、或者使抗病毒性组合物按照基材表面的一部分露出的方式附着,通过在干燥工序后对该岛状的组合物照射电磁波,作为未固化的电磁波固化型树脂的单体或低聚物容易进行聚合反应或交联反应等,能够比较容易地形成以岛状散在的包含铜化合物的树脂固化物、或者比较容易地按照使基材表面的一部分露出的方式形成包含铜化合物的树脂固化物,通过使上述铜化合物的一部分以能够与病毒接触的状态从树脂固化物的表面露出而与病毒接触,能够制造出基于铜化合物的抗病毒性优异的抗病毒性基体。另外,所制造的抗病毒性基体优选包含具有还原力的光聚合引发剂。其原因在于,该具有还原力的光聚合引发剂将上述抗病毒性基体中包含的上述铜化合物还原成具有抗病毒效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗病毒性差的铜离子(ii),能够发挥出高抗病毒性。

[0303]

接着对本发明第2发明的抗微生物基体进行说明。

[0304]

本发明第2发明的抗微生物基体的特征在于,包含铜化合物和聚合引发剂的粘结剂的固化物固着在基材表面,上述铜化合物的至少一部分从上述粘结剂的固化物的表面露出。

[0305]

本发明第2发明的抗微生物基体中,由于包含铜化合物和聚合引发剂的粘结剂的固化物固着在基材表面、上述铜化合物的至少一部分从上述粘结剂的固化物的表面露出,因此铜化合物容易与微生物接触,能够充分发挥出作为具有基于铜化合物的抗微生物活性

的基体的效果。

[0306]

本发明第2发明的抗微生物基体的特征在于,包含铜化合物和聚合引发剂的粘结剂的固化物固着形成在基材表面。

[0307]

本发明第2发明的抗微生物基体中,上述粘结剂的固化物优选由多孔质体形成。

[0308]

其原因在于,上述铜化合物容易与空气等气氛介质接触,铜离子(i)将空气中的水和氧还原,生成活性氧、双氧水、超氧阴离子、羟基自由基等,破坏构成微生物的蛋白质,容易使微生物失活。本发明第2发明中,作为微生物,对病毒和/或霉菌最能发挥出效力。

[0309]

本发明第2发明的抗微生物基体的基材的材料没有特别限定,例如可以举出金属、玻璃等陶瓷、树脂、纤维织物、木材等。

[0310]

另外,作为本发明第2发明的抗微生物基体的基材的部件也没有特别限定,可以为触控面板的保护用膜或显示屏用的膜,也可以为建筑物内部的内装材料、墙壁材料、窗玻璃、扶手等。另外,还可以为门把手、洗手间的滑动锁等。此外也可以为办公设备、家具等,除了上述内装材料以外,还可以为用于各种用途的装饰板等。

[0311]

用于形成上述粘结剂固化物的粘结剂优选为选自有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂中的至少一种以上。

[0312]

另外,作为无机粘结剂,可以使用选自由无机溶胶、金属醇盐以及水玻璃组成的组中的至少一种。此外,作为有机无机杂化粘结剂,可以使用有机金属化合物。上述无机溶胶中的二氧化硅等无机氧化物的含有比例以固体成分换算优选为1~80重量%。

[0313]

作为上述有机粘结剂,可以使用热固化性树脂、电磁波固化型树脂。

[0314]

其原因在于,对于这些有机粘结剂,通过电磁波的照射或加热,树脂发生固化而能够将铜化合物固着在基材表面。另外,这些树脂不会降低聚合引发剂对于铜的还原力,因而是有利的。作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

[0315]

具体地说,上述粘结剂可以使用选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐以及水玻璃组成的组中的至少一种。作为金属醇盐,可以使用烷氧基硅烷。其原因在于,该烷氧基硅烷通过水解形成硅氧烷键而成为溶胶,通过干燥发生凝胶化而成为粘结剂固化物。关于硅溶胶、氧化铝溶胶和水玻璃,也可通过加热、干燥而成为粘结剂固化物。

[0316]

本发明第2发明的粘结剂固化物是包含本发明第1发明中记载的电磁波固化型树脂的固化物的概念。

[0317]

本发明第2发明中,上述粘结剂固化物中包含的铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。

[0318]

作为上述铜的羧酸盐,可以使用铜的离子化合物,可以举出乙酸铜、苯甲酸铜、邻苯二甲酸铜等。

[0319]

作为上述铜的水溶性无机盐,可以使用铜的离子化合物,例如可以举出硝酸铜、硫酸铜等。

[0320]

作为其他铜化合物,例如可以举出甲氧基铜、乙氧基铜、丙氧基铜、丁氧基铜等,作

为铜的共价化合物,可以举出铜的氧化物、铜的氢氧化物等。铜的羧酸盐、铜的氢氧化物与有机粘结剂、无机粘结剂的亲和性高,不容易被水溶出,因而耐水性优异。

[0321]

这样的铜化合物与制备抗微生物组合物(其在制造粘结剂固化物时使用)时所添加的铜化合物可以相同、也可以不同。

[0322]

本发明第2发明的抗微生物基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))优选为0.4~50。与仅为cu(i)的情况相比,在与cu(ii)共存时,抗病毒性能提高。其理由尚不明确,但推测应该是由于,与仅为不稳定的cu(i)的情况相比,通过与稳定的cu(ii)共存,能够防止cu(i)发生氧化。上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))特别优选为0.5~50。

[0323]

另外,与cu(ii)的铜相比,cu(i)的铜的抗微生物性更优异,因此本发明第2发明的抗微生物基体中,通过利用x射线光电子能谱分析法对处于925ev~955ev的范围的与cu(i)和cu(ii)相当的结合能进行5分钟测定而计算出的上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为1.0~4.0时,会成为抗微生物性更优异的抗微生物基体。

[0324]

关于最优选的范围,更优选上述铜化合物中包含的cu(i)和cu(ii)的离子个数的比例(cu(i)/cu(ii))为1.4~2.9,特别是最适宜为1.4~1.9。

[0325]

本发明第2发明的抗微生物基体中,铜离子(i)的抗微生物性对于病毒和/或霉菌的效果最高。其原因在于,一价铜离子可最有效地破坏构成病毒和霉菌的蛋白质。

[0326]

另外,在粘结剂固化物以岛状分散固定的情况下、或者为在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态的情况下,若将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1,则能够提高抗病毒性,因而优选。

[0327]

本发明第2发明的抗微生物基体中的铜化合物中的cu(i)/cu(ii)的比例可以通过粘结剂、聚合引发剂、铜化合物的选择、这些成分的浓度调整以及紫外线等电磁波的照射时间或强度进行调整。

[0328]

需要说明的是,cu(i)是指铜的离子价数为1,有时也表示为cu

+

。另一方面,cu(ii)是指铜的离子价数为2,有时也表示为cu

2+

。需要说明的是,通常,cu(i)的结合能为932.5ev

±

0.3(932.2~932.8ev)、cu(ii)的结合能为933.8ev

±

0.3(933.5~934.1ev)。

[0329]

接着对本发明第2发明的电磁波固化型树脂的固化物进行说明。

[0330]

通过对包含作为未固化的电磁波固化型树脂的单体或低聚物、光聚合引发剂以及各种添加剂的组合物照射电磁波,光聚合引发剂发生裂解反应、夺氢反应、电子转移等反应,由此生成的光自由基分子、光阳离子分子、光阴离子分子等攻击上述单体或上述低聚物,进行单体或低聚物的聚合反应或交联反应,生成树脂的固化物。将通过这样的反应生成的本发明第2发明的树脂称为电磁波固化型树脂。

[0331]

本发明第2发明中,电磁波固化型树脂的固化物中包含的光聚合引发剂将铜离子(ii)还原而生成铜离子(i),因此利用铜(i)的还原力,铜离子(i)将空气中的水或氧还原,由此能够生成活性氧、双氧水、超氧阴离子、羟基自由基等,破坏构成微生物的蛋白质,使病毒等微生物失活。铜离子(i)将空气中的水或氧还原时,其变成铜(ii),但其通过电磁波固

化型树脂中包含的光聚合引发剂而再次被还原成铜离子(i),由此可始终维持还原力。因此不需要还原性糖等还原剂,并且由于光聚合引发剂与树脂结合、不会溶出到水中,因此耐水性也优异。

[0332]

需要说明的是,将铜离子(ii)的络合物还原成铜离子(i)时,无法再形成络合物,因此不容易产生从铜离子(ii)生成铜离子(i)这样的还原反应,铜的氨基酸盐等络盐不适于在本发明第2发明中使用。

[0333]

作为上述丙烯酸类树脂,可以举出环氧改性丙烯酸酯树脂、氨基甲酸酯丙烯酸酯树脂(氨基甲酸酯改性丙烯酸酯树脂)、硅改性丙烯酸酯树脂等。

[0334]

作为上述聚酯树脂,例如可以举出聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)等。

[0335]

作为上述环氧树脂,可以举出脂环式环氧树脂、缩水甘油醚型的环氧树脂与氧杂环丁烷树脂的组合等。

[0336]

作为醇酸树脂,可以举出聚酯醇酸树脂等。

[0337]

这些树脂具有透明性,并且对基材的密合性也优异。

[0338]

本发明第2发明的抗微生物基体中,上述聚合引发剂优选包含光聚合引发剂。其原因在于,在包含上述光聚合引发剂时,能够将上述铜化合物还原成具有抗微生物效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗微生物性差的铜离子(ii)。本发明第2发明的抗微生物基体中,铜离子(i)的抗微生物性对于病毒和/或霉菌的效果最高。

[0339]

本发明第2发明的抗微生物基体中,上述粘结剂的固化物优选包含水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此会成为具有耐水性优异的粘结剂固化物的抗微生物基体。

[0340]

本发明第2发明的抗微生物基体中,上述聚合引发剂优选为选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上,特别优选上述聚合引发剂包含二苯甲酮或其衍生物。

[0341]

其原因在于,这些聚合引发剂对铜的还原力特别高,能够长期维持铜离子(i)的状态的效果优异。

[0342]

本发明第2发明的抗微生物基体中,优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~3.0wt%,上述二苯甲酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~2.0wt%。其原因在于,即使电磁波的照射时间短也能够实现高交联密度。

[0343]

上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

[0344]

本发明第2发明的抗微生物基体中的粘结剂固化物优选在与基材表面平行的方向的最大宽度为0.1~500μm、其厚度的平均值为0.1~20μm,全光线透射率优选为90%以上。

[0345]

本发明第2发明的抗微生物基体中,粘结剂固化物的厚度的平均值为0.1~20μm时,由于粘结剂固化物的厚度薄,因此不容易形成粘结剂固化物的连续层,粘结剂固化物容易以岛状散在,容易产生抗微生物的效果。

[0346]

另外,通过使上述粘结剂固化物在与上述基材的表面平行的方向的最大宽度为0.1~500μm,基材的表面未被粘结剂固化物覆盖的部分的比例增多,能够抑制透光率的降低。

[0347]

更优选上述粘结剂的固化物在与基材表面平行的方向的最大宽度为1~100μm、其厚度的平均值为1~20μm。

[0348]

上述粘结剂固化物的厚度的平均值大于20μm时,由于粘结剂固化物的厚度过厚,因此粘结剂固化物的尺寸过大,难以使粘结剂固化物以基材表面露出的状态固着在基材表面,透明性也可能会降低。另一方面,粘结剂固化物的厚度的平均值小于0.1μm时,可能会发生无法发挥出充分的抗微生物性能、或者铜化合物容易脱落等问题。

[0349]

另外,上述粘结剂固化物在与上述基材表面平行的方向的最大宽度大于500μm时,难以使粘结剂固化物以基材表面露出的状态固着在基材表面,透明性也可能会降低。另一方面,上述粘结剂固化物在与表面平行的方向的最大宽度小于0.1μm时,其与基材的密合性可能降低、固化物容易脱落。

[0350]

本发明第2发明的抗微生物基体中,全光线透射率为90%以上时,可见光等光线发生透射,因此能够用于利用光的透射性的用途中。

[0351]

本发明第2发明的抗微生物基体中,在以岛状散在地固着形成有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域,由于在基材表面存在上述粘结剂固化物不存在而基材表面露出的部分,因此能够防止可见光线对于基材表面的透射率降低等不良状况。因此,在基材为透明的材料的情况下,不会降低基材的透明性;在基材表面形成有规定图案的设计等的情况下,也无损于设计等的外观。

[0352]

另外,本发明第2发明的抗微生物基体中,由于以岛状散在地固着形成有上述粘结剂固化物、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域,因此能够减小上述粘结剂固化物与基材表面的接触面积,能够抑制粘结剂固化物的残余应力、冷热循环时产生的应力,能够形成与基材具有高密合性的上述粘结剂固化物。

[0353]

在以岛状散在地固着有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域的情况下,粘结剂固化物的表面积增大,并且病毒等微生物容易被捕获到粘结剂固化物之间,因此具有抗微生物性能的粘结剂固化物与病毒等微生物的接触概率增高,由此能够表现出高抗微生物性能。

[0354]

此外,本发明第2发明的抗微生物基体中,上述粘结剂固化物可以形成为膜状。

[0355]

抗微生物性的粘结剂固化物形成为膜状时,与以岛状分散固定的情况、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态相比,对擦拭清扫的耐性优异。

[0356]

另一方面,粘结剂固化物在基材上以膜状固着形成的情况下,与以岛状分散固定有粘结剂固化物的情况、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的情况相比,基材表面的设计的可见性、抗微生物性能以及冷热循环后的粘结剂固化物对于基材的密合性降低。

[0357]

由上述粘结剂固化物形成的膜的厚度优选为0.5~100μm。其原因在于,若该厚度

过厚,则会产生应力,膜发生剥离,抗微生物性降低;若膜过薄,则也不能充分发挥出抗微生物性。

[0358]

在未对上述基材施以设计的情况下、或者为表面进行了压纹加工的基材的情况下,粘结剂固化物对外观毀损的影响少,因此优选在基材上形成由粘结剂固化物构成的膜。

[0359]

另外,在抗微生物性能优先于美观性的情况下,可以如上所述在基材上形成由粘结剂固化物构成的膜。

[0360]

接着对本发明第2发明的抗微生物组合物和抗微生物基体的制造方法进行说明。

[0361]

本发明第2发明的抗微生物基体的制造方法的特征在于,其包括下述工序:附着工序,使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物附着在基材的表面;以及固化工序,使通过上述附着工序附着的上述抗微生物组合物中的上述未固化的粘结剂固化,使粘结剂固化物固着在基材的表面。

[0362]

另外,本发明第2发明的抗微生物基体的制造方法的特征在于,其包括下述工序:附着工序,使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物附着在基材的表面;干燥工序,使通过上述附着工序附着的上述抗微生物组合物干燥,除去上述分散介质;以及固化工序,使利用上述干燥工序除去了分散介质的上述抗微生物组合物中的上述未固化的粘结剂固化,使粘结剂固化物固着在基材的表面。

[0363]

在本发明第2发明的制造方法中的任一工序中,为了表现出聚合引发剂的还原力,优选照射规定波长的电磁波、例如紫外线等。

[0364]

即,本发明第2发明的抗微生物基体的制造方法中,可以在附着工序后立即进行固化工序,也可以在附着工序后经历了干燥工序之后进行固化工序。

[0365]

本发明第2发明的抗微生物基体的制造方法中,在附着工序中,使包含铜化合物、未固化的粘结剂、分散介质和聚合引发剂的本发明第2发明的抗微生物组合物附着在基材的表面。

[0366]

上述粘结剂优选为选自有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂中的至少一种以上,作为有机粘结剂可以使用热固化性树脂、电磁波固化型树脂。

[0367]

另外,作为无机粘结剂,可以使用选自由无机溶胶、金属醇盐以及水玻璃组成的组中的至少一种。此外,作为有机无机杂化粘结剂,可以使用有机金属化合物。

[0368]

作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

[0369]

另外,作为上述粘结剂的具体例,优选使用选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐和水玻璃组成的组中的至少一种。

[0370]

上述无机粘结剂存在:使用水作为分散介质的无机粘结剂和使用有机溶剂作为分散介质的无机粘结剂,因此可以考虑所添加的铜化合物的种类等来选择无机粘结剂,可以得到铜化合物均匀分散的抗微生物组合物。

[0371]

接着对本发明第2发明的抗微生物基体的制造方法的各工序分别进行说明。

[0372]

(1)附着工序

[0373]

本发明第2发明的抗微生物基体的制造方法中,首先,作为附着工序,使包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的本发明第2发明的抗微生物组合物附着在基材的表面。

[0374]

本发明第2发明的抗微生物基体的制造方法中,使用包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物。

[0375]

上述抗微生物组合物中包含的铜化合物优选为铜的羧酸盐、铜的氢氧化物、铜的氧化物或铜的水溶性无机盐。特别优选二价铜化合物(铜化合物(ii))。其原因在于,二价铜化合物可溶解在作为分散介质的水中,铜离子容易均匀分散在粘结剂中。与之相对,一价铜化合物(铜化合物(i))不溶解于水中,以颗粒状悬浮,均匀性差。

[0376]

另外还具有能够通过将二价铜化合物添加到抗微生物组合物中并将该二价铜化合物还原而简单地形成一价铜化合物与二价铜化合物在粘结剂固化物中共存的状态的优点。最适宜使用水溶性的二价铜化合物。

[0377]

作为上述铜的羧酸盐,可以举出乙酸铜(ii)、苯甲酸铜(ii)、邻苯二甲酸铜(ii)等。作为上述铜化物,优选二价铜的羧酸盐。

[0378]

作为上述铜的水溶性无机盐,可以使用铜的离子化合物,例如可以举出硝酸铜(ii)、硫酸铜(ii)等。

[0379]

作为其他铜化合物,例如可以举出甲氧基铜(ii)、乙氧基铜(ii)、丙氧基铜(ii)、丁氧基铜(ii)等,作为铜的共价化合物,可以举出铜的氧化物、铜的氢氧化物等。

[0380]

上述未固化的粘结剂优选为选自有机粘结剂、无机粘结剂、有机粘结剂与无机粘结剂的混合物以及有机无机杂化粘结剂中的至少一种以上,作为有机粘结剂,可以使用热固化性树脂、电磁波固化型树脂。

[0381]

另外,作为无机粘结剂,可以使用选自由无机溶胶、金属醇盐以及水玻璃组成的组中的至少一种。此外,作为有机无机杂化粘结剂,可以使用有机金属化合物。

[0382]

作为电磁波固化型树脂,可以使用选自丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、环氧丙烯酸酯树脂中的至少一种以上。另外,作为热固化性树脂,可以使用选自环氧树脂、三聚氰胺树脂、酚树脂中的至少一种以上。

[0383]

另外,作为上述粘结剂的具体例,优选使用选自由丙烯酸类树脂、氨基甲酸酯丙烯酸酯树脂、聚醚树脂、聚酯树脂、环氧树脂、醇酸树脂、硅溶胶、氧化铝溶胶、氧化锆溶胶、二氧化钛溶胶、金属醇盐和水玻璃组成的组中的至少一种。

[0384]

需要说明的是,上述电磁波固化型树脂是指通过照射电磁波使作为原料的单体或低聚物进行聚合反应或交联反应等而制造出的树脂。

[0385]

因此,上述抗微生物组合物含有作为上述电磁波固化型树脂的原料的单体或低聚物(未固化的电磁波固化型树脂)。

[0386]

上述分散介质的种类没有特别限定,在考虑稳定性的情况下,优选使用醇类或水。作为醇类,考虑到降低粘性,例如可以举出甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇等醇类。这些醇中,优选粘度不容易增高的甲醇、乙醇,优选醇与水的混合液。

[0387]

本发明第2发明的抗微生物组合物和抗微生物基体的制造方法中,作为聚合引发剂,优选包含水不溶性的聚合引发剂。其原因在于,该水不溶性的聚合引发剂即使与水接触也不会溶出,因此不会使粘结剂固化物劣化,不会招致铜化合物的脱离。

[0388]

推测,若铜化合物即使为水溶性的也被粘结剂固化物保持,则能够抑制脱离,但在粘结剂固化物中包含水溶性物质时,粘结剂固化物对于铜化合物的保持力降低,铜化合物发生脱离。

[0389]

另外,上述水不溶性的聚合引发剂优选为光聚合引发剂。其原因在于,在使用电磁波固化型树脂的情况下,利用该光聚合引发剂能够在可见光线、紫外线等光的作用下容易地进行聚合反应。

[0390]

本发明第2发明的抗微生物组合物和抗微生物基体的制造方法中,优选使用具有还原力的光聚合引发剂。其原因在于,使用具有还原力的光聚合引发剂可将本发明第2发明的抗微生物组合物中包含的上述铜化合物还原成具有抗病毒效果等抗微生物效果的铜离子(i),并且能够抑制铜离子(i)发生氧化而变成抗微生物性差的铜离子(ii)。

[0391]

本发明第2发明的抗微生物组合物对于病毒和/或霉菌最有效地起作用。其原因在于,利用铜(i)的还原力,铜离子(i)将空气中的水或氧还原,由此能够生成活性氧、双氧水、超氧阴离子、羟基自由基等,有效地破坏构成病毒或霉菌的蛋白质。

[0392]

上述聚合引发剂具体地说优选为选自由烷基苯酮系、二苯甲酮系、酰基氧化膦系、分子内夺氢型以及肟酯系组成的组中的至少一种。

[0393]

作为上述烷基苯酮系聚合引发剂,例如可以举出2,2-二甲氧基-1,2-二苯基乙烷-1-酮、1-羟基环己基苯基酮(相当于实施例1~4的聚合引发剂)、2-羟基-2-甲基-1-苯基丙烷-1-酮、1-[4-(2-羟基乙氧基)-苯基]-2-羟基-2-甲基-1-丙烷-1-酮、2-羟基-1-{4-[4-(2-羟基-2-甲基-丙酰基)-苄基]苯基}-2-甲基-1-丙酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-苄基-2-二甲氨基-1-(4-吗啉代苯基)-1-丁酮、2-(二甲氨基)-2-[(4-甲基苯基)甲基]-1-[4-(4-吗啉基)苯基]-1-丁酮等。

[0394]

作为酰基氧化膦系聚合引发剂,例如可以举出(2,4,6-三甲基苯甲酰基)二苯基氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦等。

[0395]

作为分子内夺氢型的聚合引发剂,例如可以举出苯基乙醛酸甲酯、羟苯基乙酸、2-[2-氧代-2-苯基乙酰氧基乙氧基]乙基酯与羟苯基乙酸与2-(2-羟基乙氧基)乙酯的混合物等。

[0396]

作为肟酯系聚合引发剂,例如可以举出1,2-辛烷二酮,1-[4-(苯硫基)-,2-(o-苯甲酰基肟)]、乙酮,1-[9-乙基-6-(2-甲基苯甲酰基)-9h-咔唑-3-基]-,1-(0-乙酰基肟)等。

[0397]

本发明第2发明的抗微生物组合物和抗微生物基体的制造方法中,聚合引发剂优选包含选自烷基苯酮系聚合引发剂、二苯甲酮或其衍生物中的至少一种以上。其原因在于可通过紫外线等电磁波而表现出还原力。上述光聚合引发剂中,特别优选二苯甲酮或其衍生物。

[0398]

优选上述聚合引发剂包含烷基苯酮系聚合引发剂和二苯甲酮系聚合引发剂,上述烷基苯酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~3.0wt%,上述二苯甲酮系聚合引发剂相对于粘结剂的浓度为0.5wt%~2.0wt%。上述烷基苯酮系聚合引发剂与二苯甲酮系聚合引发剂的比例以重量比计优选为烷基苯酮系聚合引发剂/二苯甲酮系聚合引发剂=1/1~4/1。其原因在于能够实现高交联密度、能够提高固化物的硬度而改善耐磨耗性,并且能够提高对于铜的还原力。交联密度优选为85%以上、特别优选为95%以上。

[0399]

作为粘结剂使用未固化的电磁波固化型树脂(单体或低聚物)的情况下,上述抗微

生物组合物中的铜化合物的含有比例优选为2.0~30.0重量%,未固化的电磁波固化型树脂(单体或低聚物)的含有比例优选为15~40重量%,分散介质的含有比例优选为30~80重量%。

[0400]

另外,作为粘结剂使用未固化的无机粘结剂的情况下,上述抗微生物组合物中的铜化合物的含有比例优选为2~30重量%,分散介质的含有比例优选为30~80重量%。这种情况下,上述混合组合物中的二氧化硅等无机氧化物的含有比例优选为5~20重量%。

[0401]

本发明第2发明的抗微生物组合物中可以根据需要混配ph调节剂、紫外线吸收剂、抗氧化剂、光稳定剂、接合促进剂、流变调整剂、流平剂、消泡剂等。

[0402]

在制备上述抗微生物组合物时,优选在分散介质中添加铜化合物、粘结剂成分以及聚合引发剂,之后利用混合器等充分搅拌,制成以均匀的浓度分散的组合物,然后使其附着在基材的表面。

[0403]

本说明书中,使抗微生物组合物附着在基材的表面。可以按照使上述抗微生物组合物以被分割的状态在基材表面以岛状散在、或者在基材表面混杂存在附着有抗微生物组合物的区域与未附着抗微生物组合物的区域的状态、即按照基材表面的一部分露出的状态使抗微生物组合物附着,也可以将上述抗微生物组合物在基材表面形成为膜状。

[0404]

为了使基材表面成为上述状态,例如可以举出使用喷雾法、双流体喷雾法、静电喷雾法、气溶胶法等散布抗微生物组合物的方法、使用涂布用刮条涂布机、涂布器等涂布工具涂布抗微生物组合物的方法等。

[0405]

本发明第2发明中,喷雾法是指使用高压空气等气体或机械运动(手指、压电元件等)以雾态喷雾抗微生物组合物,使上述抗微生物组合物的液滴附着在基材表面。

[0406]

本发明第2发明中,双流体喷雾法是喷雾法的一种,是指将高压空气等气体与抗微生物组合物混合后,以雾态从喷嘴进行喷雾,使上述抗微生物组合物的液滴附着在基材表面。

[0407]

本发明第2发明中,静电喷雾法是利用带电的抗微生物组合物的散布方法,利用上述喷雾法将抗微生物组合物以雾态进行喷雾,在用于将上述抗微生物组合物制成雾状的方式中,包括:将上述抗微生物组合物利用喷雾器喷雾的枪型、以及利用带电的抗微生物组合物的排斥的静电雾化方式,进而,枪型包括:对带电的抗微生物组合物进行喷雾的方式、以及对于所喷雾的雾状抗微生物组合物利用电晕放电从外部电极赋予电荷的方式。由于雾状的液滴带电,因此容易附着在基材表面,能够良好地使上述抗微生物组合物以被微细分割的状态附着于基材表面。

[0408]

本发明第2发明中,气溶胶法是指将包含金属的化合物的抗微生物组合物以物理和化学方式生成雾状物并将该雾状物吹喷至对象物的方法。

[0409]

通过上述附着工序,形成包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物以被分割的状态在基材表面以岛状散在、或者在基材表面混杂存在附着有抗微生物组合物的区域与未附着抗微生物组合物的区域的状态。上述抗微生物组合物当然可以在基材表面形成为膜状。

[0410]

(2)干燥工序

[0411]

可以将通过上述散布工序散布的包含铜化合物、未固化的粘结剂、分散介质以及聚合引发剂的抗微生物组合物干燥,蒸发除去分散介质,将包含铜化合物等的粘结剂固化

物预固定在基材表面,同时通过粘结剂固化物的收缩使铜化合物从粘结剂固化物的表面露出。作为干燥条件,优选为20~100℃、0.5~5.0分钟。干燥可以利用红外线灯、加热器等进行。另外,可以进行减压(真空)干燥。

[0412]

本发明第2发明的抗微生物基体的制造方法中,可以同时进行干燥工序和固化工序。

[0413]

(3)固化工序

[0414]

本发明第2发明的抗微生物基体的制造方法中,作为固化工序,使利用上述干燥工序除去了分散介质的抗微生物组合物中、或者包含分散介质的抗微生物组合物中的上述未固化的粘结剂固化,形成粘结剂固化物。

[0415]

作为使未固化的粘结剂固化的方法,有利用干燥除去分散介质、利用加热或电磁波照射促进单体、低聚物的聚合等。干燥可以举出减压干燥、加热干燥等。另外,在粘结剂为热固化性树脂的情况下,通过加热进行固化。加热可以利用加热器、红外线灯、紫外线灯等进行。未固化的粘结剂为电磁波固化型树脂的情况下,作为所照射的电磁波没有特别限定,例如可以举出紫外线(uv)、红外线、可见光线、微波、电子射线(electron beam:eb)等,其中优选紫外线(uv)。

[0416]

通过这些工序可以制造出上述本发明第2发明的抗微生物基体。

[0417]

上述抗微生物组合物中,由于添加有上述聚合引发剂,因此作为粘结剂包含单体或低聚物的情况下,这些成分进行聚合反应。另外,由于聚合引发剂可将铜还原,因此可将铜(ii)还原成铜(i),可以增加铜(i)的量,因此可得到病毒等抗微生物活性高的粘结剂固化物。

[0418]

通过上述附着工序,抗微生物组合物以岛状散在、或者成为在基材表面混杂存在附着有抗微生物组合物的区域与未附着抗微生物组合物的区域的状态,因此所得到的粘结剂固化物也以岛状散在、或者成为在基材表面混杂存在附着有粘结剂固化物的区域与未附着粘结剂固化物的区域的状态。另外,粘结剂固化物也可以在基材表面形成为膜状。

[0419]

上述粘结剂固化物在基材表面的被覆率可以通过对抗微生物组合物中的抗病毒成分等抗微生物成分的浓度、分散介质的浓度等或散布的压力、涂液的喷出速度、涂布时间等进行操作来调整。在使用喷雾枪进行喷射的情况下,可以通过改变喷雾枪的空气压力或喷涂宽度、喷雾枪的移动速度、涂液的喷出速度、涂布距离来调整粘结剂固化物的被覆率。

[0420]

然后进行紫外线照射,使聚合引发剂表现出还原力。本发明第2发明的制造方法中的任一工序中,为了使聚合引发剂表现出还原力,优选照射规定波长的电磁波、例如紫外线等。特别是在使用光聚合引发剂的情况下,通过电磁波的照射而产生自由基,将铜离子还原,由此能够增加抗微生物活性、特别是抗病毒活性高的铜(i)的量,是有效的。

[0421]

通过上述的本发明第2发明的抗微生物基体的制造方法,可以制造出在基材表面以岛状固着形成有粘结剂固化物而成的、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域而成的抗微生物基体。其结果,能够减小上述粘结剂固化物与基材表面的接触面积,能够抑制粘结剂固化物的残余应力、抑制冷热循环时产生的应力,能够形成与基材具有高密合性的上述粘结剂固化物。

[0422]

在以岛状散在地固着有粘结剂的固化物、或者在基材表面混杂存在固着形成有粘结剂的固化物的区域与未固着形成粘结剂的固化物的区域的情况下,粘结剂固化物的表面

积增大,并且容易将病毒等微生物捕获到粘结剂固化物之间,因此具有抗微生物性能的粘结剂固化物与病毒等微生物的接触概率增高,能够表现出高抗微生物性能。

[0423]

另外,利用上述的本发明第2发明的抗微生物基体的制造方法,能够制造出上述粘结剂固化物以膜状固着形成在基材表面而成的、对擦拭清扫的耐久性优异的抗微生物基体。因此,与以岛状分散固定的情况或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态相比,对擦拭清扫的耐性优异。

[0424]

另一方面,粘结剂固化物以膜状固着形成在基材上的情况下,与粘结剂固化物以岛状分散固定的情况、或者在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的情况相比,基材表面的设计的可见性、抗微生物性能以及冷热循环后的粘结剂固化物对于基材的密合性降低。

[0425]

实施例

[0426]

(实施例1)

[0427]

(1)将乙酸铜(ii)一水合物粉末(富士胶片-和光纯药制)溶解在纯水中使乙酸铜的浓度达到6wt%后,使用磁力搅拌以600rpm搅拌15分钟,制作乙酸铜水溶液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)以重量比98:2混合,用搅拌棒搅拌,制作该紫外线固化树脂液。将上述6wt%乙酸铜水溶液与紫外线固化树脂液以重量比4.8:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure 500相同,为1-羟基环己基苯基酮与二苯甲酮的混合物(以重量比计为1-羟基环己基苯基酮(烷基苯酮):二苯甲酮=1:1)。该光聚合引发剂为水不溶性的,在紫外线的作用下表现出还原力。

[0428]

(2)接着,将以包含分散介质的状态相当于23g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布在300mm

×

300mm尺寸的玻璃板上,使抗病毒性组合物的液滴以岛状散在于玻璃板表面。

[0429]

(3)然后在80℃干燥1分钟,由此得到包含铜化合物的电磁波固化型树脂的固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。

[0430]

(4)接着,使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到1250mj/cm2,由此使未固化的光自由基聚合型丙烯酸酯树脂(单体)聚合、固化,得到树脂固化物的与基材表面平行的方向的最大宽度为1~100μm的岛状的涂膜。

[0431]

这样得到了包含铜化合物的电磁波固化型树脂的固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。推测乙酸铜变化成氢氧化铜以及部分变化成氧化铜。

[0432]

(实施例2)

[0433]

(1)将硝酸铜(ii)三水合物粉末(关东化学制)溶解在纯水中使硝酸铜的浓度达到6wt%后,使用磁力搅拌以600rpm搅拌15分钟,制作硝酸铜水溶液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)以重量比98:2混合,用搅拌棒搅拌,制作该紫外线固化树脂液。将上述6wt%硝酸铜水溶液与紫外线固化树脂液以重量比4.8:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure500相同,为1-羟基环己基苯基酮与二苯甲酮的混合物(以重量比计为

1-羟基环己基苯基酮(烷基苯酮):二苯甲酮=1:1)。该光聚合引发剂为水不溶性的,通过吸收紫外线而表现出还原力。

[0434]

(2)接着,将以包含分散介质的状态相当于23g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布在300mm

×

300mm尺寸的玻璃板上,使抗病毒性组合物的液滴以岛状散在于玻璃板表面。

[0435]

(3)然后在80℃干燥1分钟,由此得到由包含铜化合物的多孔质体形成的电磁波固化型树脂的固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。

[0436]

(4)接着,使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到1250mj/cm2,由此使未固化的光自由基聚合型丙烯酸酯树脂(单体)聚合、固化,得到树脂固化物的与基材表面平行的方向的最大宽度为1~100μm的岛状的涂膜。

[0437]

这样得到了包含铜化合物的电磁波固化型树脂的固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。

[0438]

(实施例3)

[0439]

(1)将乙酸铜(ii)一水合物粉末(富士胶片-和光纯药制)溶解在纯水中使乙酸铜的浓度达到3.3wt%后,使用磁力搅拌以600rpm搅拌15分钟,制作乙酸铜水溶液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)以重量比98:2混合,用搅拌棒搅拌,制作该紫外线固化树脂液。将上述3.3wt%乙酸铜水溶液与紫外线固化树脂液以重量比0.4:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure500相同,为1-羟基环己基苯基酮与二苯甲酮的混合物。该光聚合引发剂为水不溶性的,通过吸收紫外线而表现出还原力。

[0440]

(2)接着,将以包含分散介质的状态相当于58.8g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布在300mm

×

300mm尺寸的玻璃板上,使抗病毒性组合物的液滴以岛状散在于玻璃板表面。

[0441]

(3)然后,使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到14400mj/cm2,由此使未固化的光自由基聚合型丙烯酸酯树脂(单体)聚合、固化,得到树脂固化物的与基材表面平行的方向的最大宽度为1~100μm的岛状的涂膜。

[0442]

这样得到了包含铜化合物的电磁波固化型树脂的固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。推测乙酸铜变化为氢氧化铜以及部分变化为氧化铜。

[0443]

(实施例4)

[0444]

基本上与实施例3相同,但将氢氧化铜(ii)的粉末以相对于纯水100重量份达到1.8重量份的方式分散在纯水中,将该氢氧化铜分散液与紫外线固化树脂液以重量比0.4:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。

[0445]

(实施例5)

[0446]

(1)将乙酸铜(ii)一水合物粉末(富士胶片-和光纯药制)溶解在乙醇(甘糟化学产业制)中使乙酸铜的浓度达到0.4wt%后,使用磁力搅拌以600rpm搅拌30分钟,制备乙酸铜乙醇液。代替紫外线固化树脂,将在固化时形成硅氧烷键的无机溶胶(colcoat制n-103x)与光聚合引发剂(igm公司制造的omnirad500)以重量比1600:1混合,利用搅拌棒搅拌,制备无机溶胶固化液。将上述0.4wt%乙酸铜乙醇液与无机溶胶固化液以重量比1.0:9.6混合,使

用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure 500相同,为1-羟基环己基苯基酮与二苯甲酮的混合物。该光聚合引发剂为水不溶性的,通过紫外线表现出还原力。

[0447]

(2)接着,将以包含分散介质的状态相当于1473.5g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布在300mm

×

300mm尺寸的玻璃板上,使抗病毒性组合物的液滴以岛状散在于玻璃板表面。

[0448]

(3)然后在80℃干燥3分钟,接着使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到2400mj/cm2,由此得到由包含铜化合物的无机多孔质体形成的无机溶胶固化物以岛状散在于作为基材的玻璃板表面的抗病毒性基体。推测乙酸铜变化成氢氧化铜以及部分变化成氧化铜。

[0449]

(实施例6)

[0450]

(1)将乙酸铜(ii)一水合物粉末(富士胶片-和光纯药制)溶解在纯水中使乙酸铜的浓度达到0.7wt%后,使用磁力搅拌以600rpm搅拌15分钟,制备乙酸铜水溶液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)以重量比98:2混合,使用均质器以8000rpm搅拌10分钟,制备该紫外线固化树脂液。将上述0.7wt%乙酸铜水溶液与紫外线固化树脂液以重量比1.9:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure500相同,为1-羟基环己基苯基酮与二苯甲酮的混合物。该光聚合引发剂为水不溶性的,通过吸收紫外线而表现出还原力。

[0451]

(2)接着,使用no.13的刮条涂布机将抗病毒性组合物以包含分散介质的状态在200mm

×

200mm尺寸的表面压纹形状的三聚氰胺装饰板和200mm

×

200mm尺寸的玻璃板的表面进行表面涂布,在表面压纹形状的三聚氰胺装饰板和玻璃板的表面涂布抗病毒性组合物的覆膜。

[0452]

(3)然后在80℃干燥1分钟,由此在作为基材的表面压纹形状的三聚氰胺装饰板表面和玻璃板的表面得到包含铜化合物的透明色的抗病毒性组合物。

[0453]

(4)进一步使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到2400mj/cm2,由此使未固化的光自由基聚合型丙烯酸酯树脂(单体)聚合、固化,在三聚氰胺装饰板表面和玻璃板的表面得到厚度10μm的膜状的涂布覆膜。推测乙酸铜变化成氢氧化铜以及部分变化成氧化铜。

[0454]

(实施例7)

[0455]

与实施例1同样,但将以包含分散介质的状态相当于92g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布,增加基材表面的附着量,得到固着有抗病毒性的树脂固化物的区域与未固着该树脂固化物的区域混杂存在的涂布覆膜。

[0456]

图6为示出实施例7中制造的抗病毒性基体的光学显微镜照片。

[0457]

(实施例8)

[0458]

(1)将乙酸铜(ii)一水合物粉末(富士胶片-和光纯药制)溶解在纯水中使乙酸铜的浓度达到1.75wt%后,使用磁力搅拌以600rpm搅拌15分钟,制备乙酸铜水溶液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)、光聚合引发剂(igm公司制造的omnirad184)以

重量比97:2:1混合,使用均质器以8000rpm搅拌10分钟,制备该紫外线固化树脂液。将上述0.7wt%乙酸铜水溶液与紫外线固化树脂液以重量比1.9:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。需要说明的是,igm公司制造的omnirad500与basf公司的irgacure500相同,为1-羟基环己基苯基酮(烷基苯酮)与二苯甲酮的1:1的混合物。该光聚合引发剂为水不溶性的,通过吸收紫外线而表现出还原力。另一方面,光聚合引发剂(igm公司制造的omnirad184)为1-羟基环己基苯基酮(烷基苯酮),作为最终光聚合引发剂,烷基苯酮与二苯甲酮以重量比计为2:1的比例存在。

[0459]

(2)接着,对于混合组合物利用喷雾枪(明治机械制作所制finer spot g12)以0.1mpa的空气压力、1.2g/分钟的喷出速度将以包含分散介质的状态相当于16.7g/m2的混合组合物的液滴以30cm/sec的冲程速度以雾状散布在300mm

×

300mm的尺寸的黑色光泽三聚氰胺板上,使其附着于三聚氰胺板表面。

[0460]

(3)然后,将黑色光泽三聚氰胺板在80℃干燥3分钟,进一步使用紫外线照射装置(coattec公司制造mp02)以30mw/cm2的照射强度进行80秒紫外线照射,由此得到在作为基材的黑色光泽三聚氰胺板表面按照其表面的一部分露出的方式固着形成有包含铜化合物的粘结剂固化物的抗病毒性基体。需要说明的是,推测乙酸铜变化成氢氧化铜以及部分变化成氧化铜。

[0461]

(实施例9)

[0462]

与实施例8同样,但使光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)、光聚合引发剂(igm公司制造的omnirad184)的重量比为97.5:1:1.5(烷基苯酮和二苯甲酮按照以重量比计为4:1的比例存在)。

[0463]

(实施例10)

[0464]

与实施例8同样,但使光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)、光聚合引发剂(igm公司制造的omnirad184)重量比为97:1:2(烷基苯酮和二苯甲酮按照以重量比计为5:1的比例存在)。

[0465]

(实施例11)

[0466]

与实施例8同样,但使光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)、作为光聚合引发剂的二苯甲酮(富士胶片-和光纯药制)的重量比为97:2:1(烷基苯酮和二苯甲酮按照以重量比计为0.5:1的比例存在)。

[0467]

(实施例12)

[0468]

与实施例8同样,但使紫外线的照射时间为240秒。

[0469]

(实施例13)

[0470]

与实施例8同样,但使紫外线的照射时间为30分钟。

[0471]

(实施例14)

[0472]

与实施例8同样,但使紫外线的照射时间为120分钟。

[0473]

(实施例15)

[0474]

与实施例8同样,但使用2.2重量%的硫酸铜来代替1.75重量%的乙酸铜。

[0475]

(比较例1)

[0476]

(1)向甘油350g中加入硬脂酸银1.92g和糖精0.192g,在150℃加热40分钟。将甘油冷却至60℃后,加入甲基异丁基酮350g并进行搅拌。静置1小时左右后,采集甲基异丁基酮层,得到含有脂肪酸修饰银超颗粒的分散液。关于紫外线固化树脂液,将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)以重量比98:2混合,用搅拌棒搅拌,制作该紫外线固化树脂液。将上述含有脂肪酸修饰银超颗粒的甲基异丁基酮分散液与紫外线固化树脂液以重量比61.3:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。

[0477]

(2)将抗病毒性组合物利用支数14支的刮条涂布机涂布至涂布面进行了电晕处理的300mm

×

300mm尺寸的opp(拉伸聚丙烯)膜上,然后在60℃干燥10分钟,使其固定在opp膜上。

[0478]

(3)然后,使用紫外线照射装置向抗病毒性组合物照射紫外线使累积光量达到2400mj/cm2,由此使未固化的光自由基聚合型丙烯酸酯树脂(单体)聚合、固化,得到含有微粒银的树脂固化物的涂布覆膜。

[0479]

(比较例2)

[0480]

(1)将蒸馏水100ml加热至50℃,在搅拌下投入硫酸铜(ii)五水合物5.25g,使其完全溶解。然后同时投入2mol/l的氢氧化钠水溶液20ml和2mol/l的水合肼水溶液2.8ml。通过强烈搅拌1分钟得到分散有氧化亚铜颗粒的分散液。然后投入1.2mol/l的葡萄糖水溶液30ml,进行1分钟搅拌。利用定量滤纸(6种)进行抽滤,用100ml的蒸馏水进行水洗,回收固体成分,在60℃干燥3小时后,用玛瑙研钵粉碎,得到相对于氧化亚铜颗粒100质量份共存有葡萄糖1.5质量份的包含氧化亚铜的微粒。将上述包含氧化亚铜的微粒与胶态二氧化硅(日产化学制甲醇硅溶胶)和纯水以重量比1.0:18.6:47.6进行混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。

[0481]

(2)接着,将以包含分散介质的状态相当于31.4g/m2的抗病毒性组合物利用喷雾枪(明治机械制作所制finer spot g12)以雾状散布在300mm

×

300mm尺寸的玻璃板上,使抗病毒性组合物的液滴以岛状散在于玻璃板表面。

[0482]

(3)然后使用干燥机(as-1dov-450),在空气中在50℃将抗病毒性组合物加热干燥16小时,使溶剂成分挥发,由此得到含有一价铜颗粒的涂布基体。

[0483]

(比较例3)

[0484]

(1)将氧化亚铜100质量份、甲基乙基酮1000质量份、磷酸酯型阴离子表面活性剂(adeka公司制造ps-440e)30质量份混合,作为前分散处理,使用搅拌机以8000rpm进行30分钟搅拌,得到氧化亚铜分散液。

[0485]

(2)将(1)的氧化亚铜分散液25重量份与粘合剂用树脂10重量份混合,制备抗病毒性组合物,该粘合剂用树脂是将丙烯酸类树脂(dic株式会社制造acrydic a801,以多异氰酸酯作为固化剂)与duranate(旭化成化学社制造tapa100,以六亚甲基二异氰酸酯系的多异氰酸酯作为固化剂)以2.0:1.0的比例混合而成的。

[0486]

(3)接着,将抗病毒组合物利用刮条涂布机涂布至300mm

×

300mm尺寸的玻璃板上,在100℃下干燥30秒使其热固化,得到含有一价铜颗粒的涂布基体。

[0487]

(比较例4)

[0488]

(1)将氯化铜(i)粉末(富士胶片-和光纯药制)悬浮在纯水中使氯化铜(i)的浓度

达到0.34wt%后,使用磁力搅拌以600rpm搅拌15分钟,制备氯化铜悬浮液。将上述0.34wt%氯化铜(i)悬浮液与聚乙烯醇以重量比1.9:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。

[0489]

(2)接着,在300mm

×

300mm尺寸的玻璃板上,将混合组合物用刷毛涂布至玻璃板表面。

[0490]

(3)然后,将玻璃板在室温干燥24小时,得到在作为基材的玻璃板表面按照其表面的一部分露出的方式固着形成有包含铜化合物的粘结剂固化物的膜的抗病毒性基体。

[0491]

(比较例5)

[0492]

将乙酸铜(ii)的浓度为0.7wt%的水溶液利用刷毛涂布在300mm

×

300mm尺寸的黑色光泽三聚氰胺板上,使其附着于三聚氰胺板表面。接着,在不照射紫外线的情况下在室温干燥48小时。

[0493]

(比较例6)

[0494]

(1)在0.5m的cuso4(ii)10ml中加入3倍当量的天冬氨酸,进一步缓慢滴加0.1m naoh。在cu(oh)2(ii)即将沉淀之前停止滴加碱,在搅拌下加热至50℃,由此得到天冬氨酸铜络合物(ii)的溶液。

[0495]

(2)将光自由基聚合型丙烯酸酯树脂(daicel allnex公司制造ucecoat7200)与光聚合引发剂(igm公司制造的omnirad500)、光聚合引发剂(igm公司制造的omnirad184)以重量比97:2:1混合,使用均质器以8000rpm搅拌10分钟,得到紫外线固化树脂液。将上述天冬氨酸铜络合物的水溶液与紫外线固化树脂液以重量比1.9:1.0混合,使用磁力搅拌以600rpm搅拌2分钟,制备抗病毒性组合物。

[0496]

(3)将抗病毒性组合物利用刷毛涂布至玻璃板后,将玻璃板在80℃干燥3分钟,进一步使用紫外线照射装置(coattec公司制造mp02)以30mw/cm2的照射强度照射80秒紫外线,由此得到在作为基材的玻璃板表面固着形成有包含铜化合物的粘结剂固化物的膜的抗病毒性基体。

[0497]

(抗病毒性基体的形状和铜化合物的分散状态的评价)

[0498]

对于所得到的抗病毒性基体拍摄扫描型电子显微镜照片(sem照片)。

[0499]

图2是示出实施例1中得到的抗病毒性基体的sem照片。

[0500]

可知树脂固化物1以岛状散在于作为基材的玻璃板表面。

[0501]

另外,拍摄所得到的抗病毒性基体的存在树脂固化物的部分的表面以及与玻璃板垂直地切断得到的树脂固化物的截面的sem照片,并且利用安装于扫描型电子显微镜(hitachi s-4800)中的能量分散型x射线分析装置(horiba energy emax ex-350)进行树脂固化物中的铜化合物的浓度分析。

[0502]

使铜化合物的浓度分析条件为加速电压10kv、工作距离(wd)15mm进行测定。需要说明的是,在样品表面事先附着用于抗静电的膜厚6nm的pt蒸镀覆膜,然后实施测定。

[0503]

利用能量分散型x射线分析装置求出的树脂固化物的表面组成比由作为树脂成分的主要构成元素的碳元素与铜元素的特征x射线的峰强度计算出,实施例1的情况下,重量比为cu:c=1:7.5,实施例3的情况下,cu:c=1:46.2。

[0504]

图3为示出实施例1中制造的树脂固化物的截面的sem照片,图4为示出将实施例1中制造的树脂固化物中的铜化合物利用能量分散型x射线分析装置进行分析得到的结果的

sem照片。

[0505]

由图3和图4可知,铜化合物在所得到的岛状的树脂固化物中良好地分散且在表面露出。

[0506]

(全光线透射率的测定)

[0507]

利用依据jis k 7375:2008塑料-全光线透射率和全光线反射率的测定方法的方法测定实施例1~7和比较例2、4、6中得到的抗病毒性基体的全光线透射率。将实施例1~7和比较例2、4、6的测定结果示于表1。

[0508]

(用于测定眼刺激性的试验)

[0509]

将实施例1和实施例3中制备的抗病毒性组合物均匀地滴加在玻璃板表面,在80℃干燥3小时,使溶剂成分挥发。然后将抗病毒性组合物利用玻璃板从两面夹入,使用紫外线照射装置按照两面的累积光量均达到3600mj/cm2进行照射。除去一侧的玻璃板后,进一步按照累积光量达到3600mj/cm2对抗病毒性组合物的表面进行照射,得到抗病毒性的树脂固化物。用金属刮铲剥离回收玻璃板表面的树脂固化物,用玛瑙研钵混合粉碎后,在80℃干燥1小时,得到粉末状的树脂固化物。对于上述粉末状的树脂固化物,使用依据oecd:guideline for the testing of chemicals(化学品测试指南)405(2017)的兔子实施眼刺激性试验。在试验开始当天对试验动物的双眼眼前部进行检查,确认无异常后,在3只兔子的单眼结膜囊内点用0.1ml相当量的树脂固化物,将上下眼睑轻轻合上并保持约1秒。另一眼作为无处置的对照。在点眼后1小时、24小时、48小时、72小时、7天和10天使用狭缝灯对角膜、虹膜、结膜等进行观察,按照draize法的基准对眼刺激性计分。使用所得到的计分值计算各试验动物的合计评分,对每一观察时间求出3只动物的平均合计评分。由观察期间的平均合计评分的最高值评价树脂固化物的眼刺激性。

[0510]

其结果,实施例1中,眼刺激性分数为58.3,实施例3中,眼刺激性分数为9.7。关于眼刺激性,实施例3的抗病毒性基体中,cu:c=1:46.2,眼刺激性分数为9.7,满足安全性分数20以下。

[0511]

需要说明的是,在要求高抗病毒性的用途(医疗用途等)中,通过穿戴使用护目镜等防护器具,即使眼刺激性的安全分数大于20,也能够使用本发明第1发明的抗病毒性基体。

[0512]

(用于评价耐水性的试验)

[0513]

由浸渍在纯水中的浸渍试验前后的抗病毒性能求出实施例3和比较例2中得到的抗病毒性基体的耐水性能。将抗病毒性基体切割成一边为50

±

2mm的见方,置于外径8.5cm的塑料制培养皿中。在设置有抗病毒性基体的塑料培养皿中加入纯水50ml并密闭,在室温浸渍8小时。回收浸渍在纯水中的抗病毒性基体,将表面和背面的附着水用纤维布(

ファーバークロス

)擦去,测定抗病毒性能。比较例3也进行同样的试验。

[0514]

(使用噬菌体的抗病毒性评价)

[0515]

为了对实施例1~15和比较例1~2、4、5、6中得到的抗病毒性基体的抗病毒性进行评价,利用jis r1756可见光响应性光催化剂材料的抗病毒性试验方法的改良方法测定病毒去活性度(不活性度)。即,将所得到的抗病毒性基体切割成1边为50

±

2mm的见方,将噬菌体液滴加在试样上,用膜覆盖,放置4小时,使病毒去活化(不活化)。然后使噬菌体感染大肠杆菌,放置一夜,由此测定保持感染能力的病毒数。

[0516]

关于测定结果,将相对于大肠杆菌去活化的病毒浓度表示为病毒去活性度。此处,作为病毒浓度的指标,使用相对于大肠杆菌去活化的病毒的浓度(病毒去活度(不活度)),基于该病毒去活度计算出病毒去活性度。

[0517]

病毒去活度为如下计算出的结果:利用使用噬菌体的抗病毒性试验,使用浓度为830万个/毫升的噬菌体病毒qβ,测定可以感染大肠杆菌的病毒的浓度,由此计算出相对于大肠杆菌去活化的病毒的浓度,该结果即为病毒去活度。即,病毒去活度是不能感染大肠杆菌的浓度相对于噬菌体病毒qβ浓度的幅度,可以由(噬菌体病毒qβ浓度-能够感染大肠杆菌的病毒的浓度)/(噬菌体病毒qβ浓度)

×

100计算出。

[0518]

由该病毒去活度计算出病毒去活性度。

[0519]

病毒去活性度是指,设原来的病毒量为1、设病毒失活处理后所失活的病毒的相对量为x的情况下,由常用对数log(1-x)所表示的数值(以负值表示),绝对值越大,将病毒去活性化的能力越高。例如,原来的病毒的99.9%失活的情况下,病毒去活性度以log(1-0.999)=-3.00来表示。需要说明的是,将病毒失活处理后所失活的病毒量相对于病毒失活处理前的全部病毒量的比例以百分数%来表示所得到的值(上述情况下为99.9%)称为病毒去活度。如上所述,由病毒去活度求出病毒去活性度。将实施例1~15和比较例1~2、4、5、6的结果示于表1。

[0520]

(擦拭后的使用噬菌体的抗病毒性评价)

[0521]

(抗病毒性基体的表面的擦拭处理)

[0522]

对于实施例1、8~15和比较例4~6的抗病毒性基体,使用渗入有自来水的微纤维布,在150pa的压力下实施5475次擦去试验。擦拭试验后测定病毒去活性度。

[0523]

(使用猫杯状病毒的抗病毒性评价)

[0524]

如下实施该抗病毒性试验。

[0525]

为了评价实施例1~4中得到的抗病毒性基体的抗病毒性,使用jis z 2801抗菌加工产品-抗菌性试验方法/抗菌效果的改良方法。改良点在于将“试验菌液的接种”变更为“试验病毒的接种”。关于通过使用病毒进行的变更,全部基于jis l 1922纤维产品的抗病毒性试验方法进行变更。关于测定结果,对于实施例1~4中得到的各抗病毒性基体,基于jis l 1922附录b,将丧失了对crfk细胞的感染能力的猫杯状病毒浓度表示为猫杯状病毒去活性度。此处,作为病毒浓度的指标,使用相对于crfk细胞去活化的病毒的浓度(病毒去活度),基于该病毒去活度计算出抗病毒活性值。

[0526]

以下记载具体过程。

[0527]

(1)将切割成1边50mm见方的正方形的试验试样置于灭菌后塑料培养皿中,接种0.4ml的试验病毒液(》107pfu/ml)。

[0528]

关于试验病毒液,将108pfu/ml的储液用纯净水稀释10倍后使用。

[0529]

(2)作为对照试样,准备50mm见方的聚乙烯膜,与试验试样同样地接种病毒液。

[0530]

(3)从所接种的病毒液的上方覆盖40mm见方的聚乙烯,使试验病毒液均匀地接种,之后在25℃反应规定时间。

[0531]

(4)刚接种后或反应后加入scdlp培养基10ml,冲洗病毒液。

[0532]

(5)根据jis l 1922附录b求出病毒的感染值。

[0533]

(6)使用下述计算式计算出抗病毒活性值。

[0534]

mv=log(vb/vc)

[0535]

mv:抗病毒活性值

[0536]

log(vb):聚乙烯膜在规定时间反应后的感染值的对数值

[0537]

log(vc):试验试样在规定时间反应后的感染性滴度的对数值

[0538]

参考标准jis l 1922、jis z 2801

[0539]

测定方法利用菌斑测定法。

[0540]

另外,试验病毒使用猫杯状病毒(feline calcivirus)f-9atcc vr-782株。将实施例1~4的结果示于表1。

[0541]

(cu(i)/cu(ii)的测定试验)

[0542]

cu(i)与cu(ii)的离子个数的比例通过x射线光电子能谱分析法(xps分析法)测定。测定条件如下。

[0543]

·

装置:ulvac phi制phi 5000versa probeii

[0544]

·

x射线源:al kα1486.6ev

[0545]

·

检测角:45

°

[0546]

·

测定径:100μm

[0547]

·

带电中和:有

[0548]-宽扫描

[0549]

·

测定步长:0.8ev

[0550]

·

通能:187.8ev

[0551]-窄扫描

[0552]

·

测定步长:0.1ev

[0553]

·

通能:46.9ev

[0554]

测定时间为5分钟,cu(i)的峰位置为932.5ev

±

0.3ev、cu(ii)的峰位置为933.8ev

±

0.3ev,将各自的峰的面积积分,由其比例得到cu(i)/cu(ii)。将实施例1~15和比较例5、6的结果示于表1。

[0555]

(树脂固化物(粘结剂固化物)对于基材的密合性的评价)

[0556]

利用以下的方法测定。

[0557]

(1)使用切割刀在实施例1~15和比较例1~2、4、5、6中得到的抗病毒性基体的试验面上划出深达基底的11条划痕,制作100个棋盘格。划痕的间隔使用2mm。

[0558]

(2)将cellotape(注册商标)强力地压接至棋盘格部分,将胶带的端部以45

°

的角度一下子剥离,将棋盘格的状态与标准图比较,进行评价。

[0559]

(3)将全部棋盘格无剥离的情况(相当于分级0)定义为无剥离。

[0560]

(4)对于实施例1~15和比较例1~2、4、5、6中得到的抗病毒性基体,在-10℃~80℃下进行100次冷热循环试验,然后利用与(1)~(3)相同的方法进行密合性评价试验。

[0561]

表1中记载了实施例1~15和比较例1~2、4、5、6中得到的抗病毒性基体的cu(i)/cu(ii)、病毒去活性度、抗病毒活性值、全光线透射率、对于基材的密合性的评价结果。另外,对于实施例1、8~15、比较例4~6,还示出了擦拭试验后的病毒去活性度。另外,表2中记载了实施例3和比较例2的浸渍试验前后的病毒去活性度的测定结果(耐水性的评价结果)。表1中,记载有“-”的部分是未测定数据的部分。

[0562]

氢氧化铜不溶于水,并且认为,由于具有oh结构,因此与树脂的亲和性也优异,与羧基同样地,实施例4的抗病毒性基体的耐水性也优异。

[0563]

另外,比较例3的抗病毒性基体的抗病毒去活性度在纯水浸渍试验前为-3.1,在纯水浸渍试验后为-1.0。另外,比较例3中,所涂布的固化物在刚固化至玻璃基材后的密合性评价中未确认到剥离,但在冷热循环试验后确认到剥离。推测,磷酸酯型阴离子表面活性剂的亲水基团与水键合,在冷热循环时发生气化而在固化物与玻璃基材的界面处产生应力,因此发生剥离。

[0564]

[表1]

[0565][0566]

注1)*1:cu(i)与cu(ii)的离子个数的比例

[0567]

注2)*2:使用噬菌体的病毒去活性度

[0568]

注3)*3:使用猫杯状病毒的抗病毒活性值

[0569]

[表2]

[0570][0571]

注)*:使用噬菌体的病毒去活性度

[0572]

由实施例1、实施例8~9可知,作为光聚合引发剂,以重量比计为1-羟基环己基苯

基酮(烷基苯酮)/二苯甲酮=1/1~4/1的情况下,即使在擦拭试验后,病毒的去活性度也完全未降低。推测其原因在于,烷基苯酮/二苯甲酮的重量比为1/1~4/1的情况下,紫外线固化型环氧树脂的交联密度增高,即使在施加擦拭力的情况下,紫外线固化型树脂也不会发生磨耗缺损。交联密度优选为85%以上、特别优选为95%以上。

[0573]

另外,在cu(i)/cu(ii)为0.4/1~50/1的情况下,与仅为cu(i)的情况(比较例3、4)或仅为cu(ii)的情况(比较例5)相比,病毒去活性度的绝对值高。据推测,仅为cu(i)的情况下,不溶于水的一价氯化铜(i)形成颗粒状,不能在作为粘结剂的树脂中均匀分散;并且稳定的cu(ii)可防止对于cu(i)的氧化,因此与仅为cu(i)的情况相比,cu(ii)与cu(i)共存时,抗病毒活性更高。反之,cu(i)过多时,观察到病毒去活性度降低的倾向。推测应该是由于cu(i)不稳定、容易被氧化,并且被认为可保护cu(i)使其不发生氧化的cu(ii)的量减少所致的。

[0574]

需要说明的是,比较例2中,即使仅为cu(i),也得到了高抗病毒活性,但根据其与比较例3、4的对比,推测其发生了cu(i)与糖还原剂的协同效应。本发明中,由于cu(i)与cu(ii)共存,因此不论有无糖还原剂,均可得到高抗病毒活性,因而是有利的。

[0575]

需要说明的是,在粘结剂固化物以岛状分散固定的情况下、或者为在基材表面混杂存在固着形成有粘结剂固化物的区域与未固着形成粘结剂固化物的区域的状态的情况下,若将铜化合物中的cu(i)/cu(ii)调整为0.4/1~4.0/1,则能够提高抗病毒性,因而优选。

[0576]

另外,比较例6中的氨基酸铜这样的铜络合物(ii)没有被光聚合引发剂还原、仍以cu(ii)的形式残留,因此抗病毒活性低。

[0577]

根据上述的实施例和比较例,实施例中得到的抗病毒性基体中,在作为基材的玻璃板表面等,包含铜化合物的电磁波固化型树脂的固化物或粘结剂固化物以岛状存在、以粘结剂(树脂)固化物的固着区域与未固着的区域混杂存在的状态存在、或者以膜状存在,上述铜化合物的一部分从电磁波固化型树脂的固化物或粘结剂固化物的表面露出,cu(i)/cu(ii)为0.4~50、优选为0.5~50、进而为1.0~4.0或者1.4~2.9、特别是最适宜为1.4~1.9。已经验证,这些情况下,cu(i)的含量多、或者cu(i)与cu(ii)共存,透明性优异,对基材的密合性优异,显示出优异的抗病毒性。另外,作为原料使用的铜化合物中,铜的离子价数为2,但也已经验证,在利用紫外线的光聚合反应时,铜的离子价数被还原为1。进而可以说,通过包含铜化合物的树脂固化物或粘结剂固化物,表现出抗病毒性能,可知铜化合物从树脂固化物或粘结剂固化物的表面露出。需要说明的是,构成乙酸铜的铜通常为二价离子,但由表1可以理解,其被还原成一价。这是由于光聚合引发剂(1-羟基环己基苯基酮/二苯甲酮)具有还原力所致的。

[0578]

另外,比较例1中,金属微粒(银)发生了析出,但与实施例1~7相比,抗病毒效果明显更差,可知金属微粒缺乏使病毒失活的作用。

[0579]

表2中记载了实施例3与比较例2的耐水性试验前后的病毒去活性度。实施例3中,耐水试验前后的病毒去活性度无差异,但在包含还原糖的比较例2中,病毒去活性度显著降低,认为由于氧化亚铜的脱离而使抗病毒功能降低。这样可认为,在树脂固化物中包含糖、磷酸酯系表面活性剂这样的容易溶出到水中的物质的情况下,由于树脂固化物的劣化,铜化合物的保持力降低,容易进行铜化合物的脱离,耐水性降低。

[0580]

此外,与实施例6这样使粘结剂(树脂)固化物以膜状固着的情况相比,可知使粘结剂(树脂)固化物以岛状散在地固着、或者使粘结剂(树脂)固化物的固着区域与未固着的区域混杂存在的实施例1~5、实施例7中,抗病毒功能高。据推测其原因在于,使粘结剂(树脂)固化物以岛状散在地固着、或者使粘结剂(树脂)固化物的固着区域与未固着的区域混杂存在时,抗病毒性的粘结剂(树脂)固化物的表面积增大,与病毒的接触概率增高。需要说明的是,全光线透射率利用涂布有抗微生物组合物的玻璃基板进行测定。

[0581]

在粘结剂(树脂)固化物对于基材的密合性的评价中,在实施例1~15和比较例1、2、4、5、6中,在初期阶段均未确认到剥离,但在冷热循环试验后,在实施例1~5、7~15中未确认到剥离,在实施例6、比较例1、2、4、6中确认到剥离。可认为,在实施例6、比较例1中,抗病毒性的树脂固化物以膜状固着,在冷热循环时由于基材与树脂固化物的热膨胀率之差而在基材与树脂固化物的界面处产生应力,树脂固化物对于作为基材的玻璃板或opp膜的密合性降低,容易发生剥离。另外,比较例2中,使用糖作为还原剂,可推测,糖与空气中的水结合而吸湿,因此在冷热循环时与糖分子结合的水发生气化,使粘结剂固化物对于基材的密合性降低。比较例4中,推测,由于为包含氯化铜(i)的颗粒的膜,因此在冷热循环时应力集中在颗粒的周围,可能容易发生剥离。此外,比较例6中,推测,铜络合物吸收紫外线、树脂的固化不充分,可能容易发生剥离。

[0582]

接着验证实施例1、实施例8~15、比较例1~6的抗病毒性组合物、抗病毒性基体是否具有抗菌活性、抗霉活性。将结果示于表3。

[0583]

(使用金黄色葡萄球菌的抗菌性评价)

[0584]

如下实施使用金黄色葡萄球菌的抗菌性评价。

[0585]

(1)将实施例1、8~15和比较例1~6中得到的抗病毒性基体切割成50mm见方的正方形并将所得到的试验试样置于灭菌后塑料培养皿中,接种0.4ml的试验菌液(菌数2.5

×

105~10

×

105/ml)。

[0586]

关于试验菌液,将在培养器中在温度35

±

1℃进行了16~24小时前培养的培养菌进一步移植到斜面培养基中,在培养器中在温度35

±

1℃进行16~20小时前培养并将所得到的培养菌利用1/500nb培养基适宜地调整后进行使用。

[0587]

(2)作为对照试样,准备50mm见方的聚乙烯膜,与试验试样同样地接种试验菌液。

[0588]

(3)从所接种的试验菌液的上方覆盖40mm见方的聚乙烯膜,使试验菌液均匀地接种,之后在温度35

±

1℃反应8

±

1小时。

[0589]

(4)刚接种后或反应后加入scdlp培养基10ml,冲洗试验菌液。

[0590]

(5)将冲洗液适宜地稀释,与标准琼脂培养基混合,制作活菌数测定用培养皿,在温度35

±

1℃培养40~48小时后,测定菌落数。

[0591]

(6)活菌数的计算

[0592]

使用下述计算式求出活菌数。

[0593]

n=c

×d×v[0594]

n:活菌数

[0595]

c:菌落数

[0596]

d:稀释倍率

[0597]

v:冲洗中使用的scdlp培养基的液量(ml)

[0598]

(7)使用下述计算式计算出抗菌活性值。

[0599]

r=(ut-u0)-(at-u0)=ut-at

[0600]

r:抗菌活性值

[0601]

u0:无加工试验片在刚接种后的活菌数的对数值的平均值

[0602]

ut:无加工试验片在24小时后的活菌数的对数值的平均值

[0603]

at:抗菌加工试验片在24小时后的活菌数的对数值的平均值

[0604]

参考标准jis z 2801

[0605]

试验菌使用金黄色葡萄球菌(staphylococcus aureus)nbrc12732。

[0606]

将评价结果记载于表3中。

[0607]

(使用黑曲霉的抗霉性评价)

[0608]

如下实施使用黑曲霉的抗霉性评价。

[0609]

(1)将实施例1、8~15和比较例1~6中得到的抗病毒性基体切割成50mm见方的正方形,并将所得到的试验试样置于灭菌后塑料培养皿中,接种0.4ml胞子悬浮液(胞子浓度》2x105个/ml)。

[0610]

(2)作为对照试样,准备50mm见方的聚乙烯膜,与试验试样同样地接种胞子悬浮液。

[0611]

(3)从所接种的胞子悬浮液的上方覆盖40mm见方的聚乙烯膜,使胞子悬浮液均匀地接种后,在温度26℃照射约900lux的光,同时使其反应42小时。

[0612]

(4)刚接种后或反应后,根据jis l 1921 13发光量的测定对atp量进行测定。

[0613]

(5)使用下述计算式计算出抗霉活性值。

[0614]aa

=(logc

t

-logc0)-(logt

t

-logt0)

[0615]aa

:抗霉活性值

[0616]

logc0:刚接种后的对象试样3个检体的atp量的算术平均的常用对数值

[0617]

logc

t

:培养后的对象试样3个检体的atp量的算术平均的常用对数值

[0618]

logt0:刚接种后的试验资料3个检体的atp量的算术平均的常用对数值

[0619]

logt

t

:培养后的试验资料3个检体的atp量的算术平均的常用对数值

[0620]

参考标准jis z 2801、jis l 1921

[0621]

试验霉菌使用黑曲霉(aspergillus niger)nbrc105649。

[0622]

将评价结果记载于表3中。

[0623]

[表3]

[0624][0625]

注1)*1:cu(i)与cu(ii)的离子个数的比例

[0626]

根据表3可知,实施例1、实施例8~15的抗病毒性基体均具有抗菌性和/或抗霉性。

[0627]

作为光聚合引发剂,以重量比计为1-羟基环己基苯基酮(烷基苯酮)/二苯甲酮=1/1~4/1的情况下,可知即使在擦拭试验后,抗菌活性也完全未降低。推测其原因在于,烷基苯酮/二苯甲酮的重量比为1/1~4/1的情况下,紫外线固化型环氧树脂的交联密度增高,即使在施加擦拭力的情况下,紫外线固化型树脂也不会发生磨耗缺损。需要说明的是,实施例8的抗病毒基体的交联密度为97%。另一方面,实施例10、实施例11的交联密度为91%。交联密度的测定中,将固化物在煮沸的甲苯中浸渍8小时,使其干燥,由浸渍后的固化物的重量/浸渍前的固化物的重量

×

100%进行测定。

[0628]

另外,cu(i)/cu(ii)为1/1~50/1的情况下,与仅为cu(i)的情况(比较例4)或仅为cu(ii)的情况(比较例5)相比,抗霉活性的绝对值高。推测,仅为cu(i)的情况下,不溶于水的一价氯化铜(i)呈颗粒状,不能在作为粘结剂的树脂中均匀分散;并且稳定的cu(ii)可防止对于cu(i)的氧化,因此与仅为cu(i)的情况相比,cu(ii)与cu(i)共存时,抗霉活性更高。

[0629]

反之,cu(i)过多时,观察到抗霉活性度降低的倾向。推测应该是由于cu(i)不稳定、容易被氧化,并且被认为可保护cu(i)使其不发生氧化的cu(ii)的量减少所致的。

[0630]

另一方面,关于抗菌性,比较例1中得到了不逊于实施例1、实施例8~15的抗菌活性,但比较例1~6中,基于擦拭的耐性均很低,可认为难以持久维持抗菌性。另外,利用铜化合物、铜络合物彼此进行比较时,实施例1、实施例8~15中,抗菌性高、为3.5以上,另一方面,比较例2~6中,抗菌性相对较低、为3.0~3.1。

[0631]

另外,比较例6中的氨基酸铜这样的铜络合物(ii)没有被光聚合引发剂还原、仍以cu(ii)的形式残留,因此抗菌、抗霉活性低。

[0632]

如以上说明,本实施例的抗病毒性组合物可以作为抗菌性和/或抗霉性组合物使

用,另外,本实施例的抗病毒性基体可以作为抗菌/抗霉性基体使用。本实施例的抗病毒性基体的制造方法当然可作为抗菌性和/或抗霉性基体的制造方法使用。

[0633]

这样,本发明的抗微生物基体、抗微生物组合物、抗微生物基体的制造方法能够提供显示出优异的抗病毒性、抗菌性、抗霉(防霉)性的基体、部件,对于抗病毒性、抗霉(防霉)性具有特别显著的效果。

[0634]

符号的说明

[0635]

10 抗病毒性基体

[0636]

11 基材

[0637]

12 树脂固化物(电磁波固化型树脂的固化物)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1