旱地用插苗机的制作方法

1.本实用新型属于农用机械领域,具体地说,尤其涉及一种旱地用插苗机。

背景技术:

2.现有的机械化插秧机多用于水田作业,如水稻插秧机等,不能用于旱田插苗作业,不适合韭菜等农作物的机械化种植。目前,旱田插苗作业,主要采用单株或多株种植的移栽机,其主要由独立的栽植单组构成,每个单组由其地轮传动,因此可以与不同大小的拖拉机配套使用,组成2~6行的移栽机,具有积木式特征。但是现有移栽机插苗行数需根据拖拉机大小而定,使用成本大、实用性差,工作效率低,不适合韭菜等根系发达,须根长且密的农作物的批量种植。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种旱地用插苗机,其适用于根系发达,须根长且密的农作物在旱地自动种植,使用方便,通过在取苗器内设置可伸缩的插苗杆与苗盘配合,实现自动化取苗、自动化将幼苗根部种植在土里,从而完成韭菜等农作物的自动化种植。

4.所述的旱地用插苗机,包括底座,底座上设有分插苗机构和可左右移动的苗盘,分插苗机构与苗盘相配合,所述分插苗机构包括一个以上的取苗器,每个取苗器下端分别设有与苗盘对应的取苗爪,取苗器呈中空结构,每个取苗器内分别设有可沿取苗器长度方向来回移动的插苗杆,插苗杆可伸出取苗器底部。

5.优选地,所述分插苗机构还包括支架、移动轴和两个以上的轨迹板,轨迹板上设有轨迹槽,轨迹槽呈类椭圆形结构,且轨迹槽上端向靠近支架的一侧倾斜,移动轴两端分别安装于轨迹槽内,支架与底座固定连接,移动轴与支架之间铰接有第一伸缩机构,取苗器固定连接于移动轴上。

6.优选地,所述轨迹槽长轴方向与水平方向的夹角为40

‑

80

°

。

7.优选地,所述移动轴的圆周上与苗盘靠近的一侧和/或另一侧设有第一弹性复位装置,第一弹性复位装置为弹簧或弹力拉绳。

8.优选地,所述移动轴上设有固定连接的固定板,固定板上设有第二伸缩机构,第二伸缩机构的伸出端与插苗杆连接。

9.优选地,所述多个插苗杆顶部与连接杆固定连接,移动轴上设有固定连接的固定板,固定板上设有第一电机,第一电机的伸出端设有第一凸轮,第一凸轮与连接杆配合,连接杆与取苗器之间设有第三弹性复位装置。

10.优选地,所述苗盘背面设有固定连接的滑块和横向导向机构,底座上设有支撑架、支撑杆和第二电机,支撑架上设有与滑块相配合的滑轨,第二电机的伸出端设有第二凸轮,第二凸轮与横向导向机构配合,苗盘背面还设有第二弹性复位装置,第二弹性复位装置与支撑杆连接。

11.优选地,所述横向导向机构包括相配合的导向杆和导向筒,导向杆与导向筒之间设有减震弹簧。

12.优选地,所述苗盘背面与底座的夹角为55

‑

70

°

。

13.优选地,所述底座底部设有移动轮,底座上远离分插苗机构的一端与牵引机构连接。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型通过改进传统取苗器,在取苗器内增设可以来回移动的插苗杆,通过插苗杆将秧苗的根部压入土里,从而使传统插秧机可用于旱地作业;

16.2、增设带有轨迹板的分插苗机构,分插苗机构与第一弹性复位装置配合,使分插苗机构沿轨迹槽转动,使取苗、插苗作业更连贯,更适用于旱地作业;

17.3、本实用新型可采用电机或气缸驱动插苗杆,结构简单,使用方便,降低了制作成本;

18.4、本实用新型通过带有插苗杆的分插苗机构与左右移动的苗盘配合,实现了韭菜等根系发达的旱地农作物的自动化种植,提高了种植效率,降低了劳动强度。

附图说明

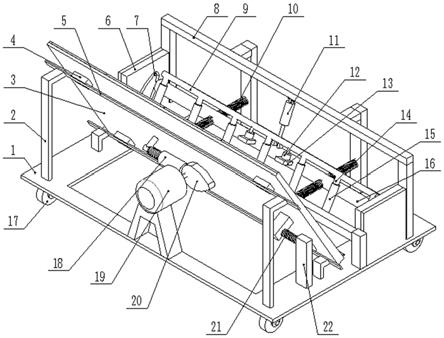

19.图1为本实用新型实施例二的结构示意图一;

20.图2为本实用新型实施例二的结构示意图二;

21.图3为本实用新型实施例三的结构示意图;

22.图4为轨迹板的结构示意图;

23.图5为轨迹板的剖视结构示意图。

24.图中,1、底座;2、支撑架;3、苗盘;4、滑块;5、滑轨;6、轨迹板;7、轨迹槽;8、支架;9、连接杆;10、第一弹性复位装置;11、第一伸缩机构;12、第二伸缩机构;13、固定板;14、插苗杆;15、取苗器;16、移动轴;17、移动轮;18、横向导向机构;19、第二电机;20、第二凸轮;21、第二弹性复位装置;22、支撑杆;23、第一电机;24、第一凸轮;25、第三弹性复位装置;26、立板;27、取苗爪。

具体实施方式

25.下面结合附图及实施例对本实用新型作进一步说明:

26.实施例一:旱地用插苗机,包括底座1,底座1底部设有移动轮17,底座1上设有分插苗机构和可左右移动的苗盘3,分插苗机构与苗盘3相配合,所述分插苗机构包括多个取苗器15,取苗器15的个数根据农作物垄距和机器大小确定,每个取苗器15下端分别设有与苗盘3对应的取苗爪27,取苗器15呈中空结构,每个取苗器15内分别设有可沿取苗器15长度方向来回移动的插苗杆14,插苗杆14可伸出取苗器15底部,本实施例中苗盘3及分插苗机构中的其它结构可采用传统苗盘和传统分插苗机构。

27.实施例二:如图1和图2所示,所述分插苗机构还包括支架8、移动轴16和两个轨迹板6,两轨迹板6分别固定于底座1两侧,轨迹板6上设有轨迹槽7,轨迹槽7呈类椭圆形结构,且轨迹槽7上端向靠近支架8的一侧倾斜,移动轴16两端分别安装于轨迹槽7内,支架8与底座1固定连接,移动轴16与支架8之间铰接有第一伸缩机构11,第一伸缩机构11为气缸,取苗

器15固定连接于移动轴16上。如图4和图5所示,制作时,轨迹槽7为阶梯槽,轨迹槽7可以是盲槽结构,也可以贯穿轨迹板6,当轨迹槽7贯穿轨迹板6时,两轨迹板6外侧分别固定有立板26;轨迹槽7长轴方向与水平方向的夹角为40

‑

80

°

,优选夹角为70

°

。

28.移动轴16的圆周上与苗盘3靠近的一侧或者另一侧,或者两侧设有第一弹性复位装置10,第一弹性复位装置10为弹簧或弹力拉绳;移动轴16上设有固定连接的固定板13,固定板13上设有第二伸缩机构12,第二伸缩机构12的伸出端与插苗杆14连接,第二伸缩机构12为微型气缸。

29.所述苗盘3背面设有固定连接的滑块4和横向导向机构,底座1上设有支撑架2、支撑杆22和第二电机19,第二电机19采用减速电机,支撑架2上设有与滑块4相配合的滑轨5,第二电机19的伸出端设有第二凸轮20,第二凸轮20与横向导向机构配合,苗盘3背面还设有第二弹性复位装置21,第二弹性复位装置21采用弹簧,第二弹性复位装置21与支撑杆22连接;横向导向机构包括相配合的导向杆和导向筒,导向杆与导向筒之间设有减震弹簧。

30.本实用新型在制作时,苗盘3背面与底座1的夹角为55

‑

70

°

,便于苗盘3上的秧苗自动下移,苗盘3前端设有挡苗杆或挡苗架,可防止秧苗脱落。

31.本实用新型在使用时,底座1上远离分插苗机构的一端与牵引机构连接,牵引机构带动本实用新型前进,工作时,将秧苗放置在苗盘3上,启动第二电机19和第一伸缩机构11,第二电机19带动第二凸轮20转动,第二凸轮20碰触横向导向机构,带动苗盘3沿滑轨5移动,并在第二弹性复位装置21的拉力作用下复位,从而实现苗盘3的左右移动;与此同时,在第一弹性复位装置10的弹力作用下,第一伸缩机构11带动移动轴16沿轨迹槽7内转动,移动轴16下行至轨迹槽7底部时,移动轴16上的取苗器15通过取苗爪27将秧苗取下,秧苗的根部处于取苗爪27底部,然后,第二伸缩机构12收缩,带动插苗杆14伸出取苗器15,将秧苗根部压入土里,如此往复作业,完成栽苗作业。

32.实施例三:如图3所示,所述多个插苗杆14顶部与连接杆9固定连接,移动轴16上设有固定连接的固定板13,固定板13上设有第一电机23,第一电机23采用微型电机,第一电机23的伸出端设有第一凸轮24,第一凸轮24与连接杆9配合,连接杆9与取苗器15之间设有第三弹性复位装置25;其它与实施例二相同。

33.本实施例通过第一电机23带动第一凸轮24转动,第一凸轮24通过连接杆9带动插苗杆14回缩,插苗时,第三弹性复位装置25通过拉力带动插苗杆14伸出取苗器15,将秧苗根部压入土里,其它与实施例二相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1