一种链条牵引皮带式饲喂装置的制作方法

1.本实用新型涉及一种链条牵引皮带式饲喂装置,属于饲养设备技术领域。

背景技术:

2.目前国内牛羊牧场,草料的饲喂方式主要有两种模式,一种是采用人工或者撒料车将混合饲料撒到饲喂地面上进行饲喂,另一种是采用人工将混合饲料撒到饲喂槽中进行饲喂;上述两种模式在实际喂养过程中存在以下问题:

3.1、地面直接撒料后,牛羊等在进食草料的时候,会边吃边不停的拱料,将草料越拱越远,造成不能或者达不到吃饱的状态,牛羊对饲料的有效采食量较低,不但造成,影响生长或者产奶量。需要羊舍工作人员不停的进行推料,将草料推向围栏,工作量繁重。

4.2、饲喂槽太高,不能使用撒料车,人工上料费事费力。

5.3、两种饲喂模式中的剩料清理都存在较大难度。在夏季等气温较高的情况下,青储饲料极易腐烂变质,如果不及时清理,被食用后会造成牛羊生病。清理剩料需要人工较多,时间较长。

6.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

7.本实用新型要解决的技术问题是针对以上不足,提供一种链条牵引皮带式饲喂装置,可以实现以下目的:

8.1、可以有效的减少舍内饲喂人员的用工数量及作业量,降低牧场人工成本。

9.2、可以提升了牛羊对饲料的有效采食量,减少了饲料的浪费,节约了饲喂成本。

10.3、可以快速实现剩料的收集回收,解决剩料收集和剩料回收的难题。

11.4、具有结构简单,成本低,输料皮带不易打滑、不易跑偏,输料皮带负载大、输料长度长等优点。

12.5、可以降低设备断带的故障率,增加设备使用寿命。

13.为解决以上技术问题,本实用新型采用以下技术方案:一种链条牵引皮带式饲喂装置,包括输料皮带,所述输料皮带的两端分别通过连接结构与牵引链条固定连接;所述输料皮带绕设在皮带辊上,所述牵引链条绕设在主链轮上,所述皮带辊和主链轮相对设置;所述牵引链条牵引输料皮带在u型槽底部运行;

14.所述皮带辊的两端转动连接在轴承座内,所述轴承座安装在开口长槽内,所述开口长槽设在骨架的两侧;所述轴承座在开口长槽内的位置可调整。

15.进一步地,所述连接结构包括链条连接板,所述链条连接板的一端与牵引链条的端部连接,另一端与皮带牵引板连接;所述皮带牵引板竖向设置在输料皮带的端部。

16.进一步地,所述u型槽固定在骨架的上部;所述u型槽穿过羊舍外墙上开设的门洞延伸至羊舍内;所述骨架包括内骨架和外骨架;所述u型槽位于羊舍外的部分固定在外骨架上,所述u型槽位于羊舍内的部分固定在内骨架上;所述外骨架和内骨架之间采用螺栓连

接;所述内骨架由多个内骨架单体依次连接组成。

17.进一步地,还包括刮料机构,所述刮料机构设在皮带辊的前端,所述刮料机构包括倾斜设置的刮板,所述刮板的下端固定在骨架上,所述刮板的上端与皮带辊前端的输料皮带接触。

18.进一步地,还包括限位机构,所述限位机构包括两个行程开关,两个行程开关分别设在输料皮带的第一起始位置和第二起始位置处,所述第一起始位置设在羊舍外墙门洞入口处,第二起始位置设在u型槽的末端;

19.所述行程开关和皮带牵引板相配合以限制输料皮带的运行行程。

20.进一步地,所述主链轮固定在主传动轴上;所述主传动轴上设有从动链轮,从动链轮通过电机链条与主动链轮传动连接,所述主动链轮设在电机的输出轴上,所述电机为正反转电机。

21.进一步地,当输料皮带的上层运行段端部位于第二起始位置时,所述输料皮带的下层运行段端部到皮带辊的距离不少于2m。

22.进一步地,所述牵引链条在链条轨道中运行,所述链条轨道包括上轨道和下轨道,所述上轨道设置在u型槽底部中间开设的凹槽内,所述凹槽沿u型槽长度方向延伸;所述下轨道设在骨架的底部。

23.进一步地,所述u型槽位于羊舍外的部分上罩设有料仓,所述料仓固定在外骨架上;所述料仓的前部设有倾斜设置的料仓前盖,所述料仓的顶部设有料仓顶盖;所述料仓顶盖和料仓前盖通过铰链结构与料仓连接;所述皮带辊设置在料仓内远离羊舍外墙的一端。

24.进一步地,所述皮带牵引板的底部与输料皮带固定连接,所述皮带牵引板的宽度与输料皮带的宽度相同;

25.所述开口长槽的两侧部设有标尺轨道板,所述轴承座与标尺轨道板内侧滑动连接;所述轴承座上连接有螺杆,所述螺杆的另一端通过螺母可拆卸连接在支撑板上,所述支撑板固定在开口长槽的端部;所述标尺轨道板的表面上沿长度方向设有位置标尺线。

26.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

27.本实用新型能有效的减少舍内饲喂人员的用工数量及作业量,降低牧场人工成本。

28.本实用新型提升了牛羊对饲料的有效采食量,减少了饲料的浪费,节约了饲喂成本。

29.本实用新型可以快速实现剩料的收集回收,解决剩料收集和剩料回收的难题。

30.本实用新型具有结构简单,成本较低的优点,并且采用牵引链条牵动输料皮带运行,使得输料皮带能够有效避免打滑,跑偏等现象,还可以增加输料皮带的负载能力,以及增加输料皮带的有效输料长度,实用性强。

31.本实用新型中采用牵引链条牵引输料皮带运行,使整个运行系统中输料皮带的断带故障率降低了一半以上,设备使用寿命增加。

32.本实用新型可以满足200米以内的牛舍和羊舍饲喂需求,根据不同羊舍长度需求,可以自由组合。

33.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

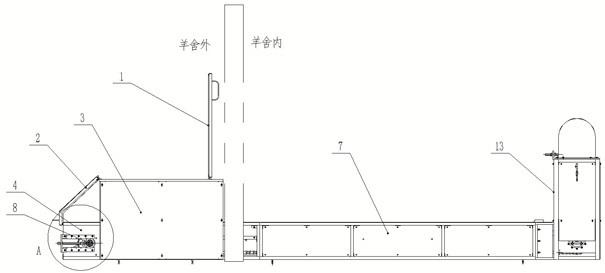

34.图1是本实用新型的主视图;

35.图2是 本实用新型的左视图;

36.图3是本实用新型的俯视图;

37.图4是图3中a-a剖视图;

38.图5是图3中b-b剖视图;

39.图6是图3中c-c剖视图;

40.图7是图1中a处放大图。

41.图中,

42.1-料仓上盖,2-料仓前盖,3-料仓,4-外骨架,5-输料皮带,6-u型槽,7-内骨架,8-皮带辊,9-牵引链条,10-主链轮,11-电机,12-主传动轴,13-电机机架,14-从动链轮,15-主动链轮,16-电机链条,17-链条连接板,18-皮带牵引板,19-链条轨道,191-上轨道,192-下轨道,20-轴承座,21-开口长槽,22-标尺轨道板,23-螺杆,24-支撑板,25-螺母,26-刮板,27-行程开关,28-第一起始位置,29-第二起始位置。

具体实施方式

43.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

44.实施例1

45.如图1-7共同所示,本实用新型提供一种链条牵引皮带式饲喂装置,包括输料皮带5,所述输料皮带5在u型槽6内底部运行,所述u型槽6从羊舍外延伸至羊舍内;具体的,所述u型槽6穿过羊舍外墙上开设的门洞延伸至羊舍内。

46.所述u型槽6固定在骨架的上部,所述骨架包括内骨架7和外骨架4;所述u型槽6位于羊舍外的部分固定在外骨架4上,所述u型槽6位于羊舍内的部分固定在内骨架7上;所述外骨架4和内骨架7之间采用螺栓连接。

47.所述u型槽6位于羊舍外的部分上罩设有料仓3,所述料仓3固定在外骨架4上;所述料仓3的前部设有倾斜设置的料仓前盖2,所述料仓3的顶部设有料仓顶盖1;所述料仓顶盖1和料仓前盖2通过铰链结构与料仓3连接,能够灵活的打开和关闭。

48.所述输料皮带5的两端分别通过连接结构与牵引链条9固定连接,所述输料皮带5绕设在皮带辊8上,所述牵引链条9绕设在主链轮10上,所述皮带辊8和主链轮10相对设置,所述输料皮带5和牵引链条9在皮带辊8和牵引链条9之间形成环形运行结构。

49.所述牵引链条9在链条轨道19中运行,所述链条轨道19包括上轨道191和下轨道192,所述上轨道191设置在u型槽6底部中间开设的凹槽内,所述凹槽沿u型槽6长度方向延伸;所述下轨道192设在骨架的底部。

50.进一步地,所述链条轨道19上设有若干油槽,所述油槽具有储油功能,为牵引链条9的运行提供润滑保证,不但降低的运行时的噪声,而且延长的牵引链条的使用寿命。

51.所述皮带辊8设置在料仓3内远离羊舍外墙的一端;所述主链轮10固定在主传动轴12,所述主传动轴12转动连接在电机机架13的下部;所述主传动轴12上设有从动链轮14,从动链轮14通过电机链条16与主动链轮15传动连接,所述主动链轮15设在电机11的输出轴

上;所述电机11通过链条链轮传动驱动主传动轴12转动,从而通过主链轮10带动牵引链条9运行,牵引链条9牵引输料皮带5运行。

52.所述电机11为正反转电机,所述电机11固定在电机机架13顶部。

53.进一步地,所述连接结构包括链条连接板17,所述链条连接板17的一端与牵引链条9的端部采用销轴连接固定,另一端与皮带牵引板18采用销轴连接固定,所述皮带牵引板18竖向设置在输料皮带5的端部,所述皮带牵引板18的底部与输料皮带5固定连接,所述皮带牵引板18的宽度与输料皮带5的宽度相同。

54.进一步地,所述皮带辊8的两端转动连接在轴承座20内,所述轴承座20安装在开口长槽21内,所述开口长槽21设在骨架的两侧;所述轴承座20在开口长槽21内的位置可调整。所述开口长槽21的两侧部设有标尺轨道板22,所述轴承座20与标尺轨道板22内侧滑动连接。所述轴承座20上连接有螺杆23,所述螺杆23的另一端通过螺母25可拆卸连接在支撑板24上,所述支撑板24固定在开口长槽21的端部。所述标尺轨道板22的表面上沿长度方向设有位置标尺线,通过位置标尺线观察皮带辊8两端轴承座20的位置。

55.进一步地,所述链条牵引皮带式饲喂装置还包括刮料机构,所述刮料机构设置在皮带辊8的前端,所述刮料机构包括刮板26,所述刮板26倾斜设置,所述刮板26的下端固定在外骨架4上,所述刮板26的上端与皮带辊8前端的输料皮带5轻轻接触,可以将输料皮带上的生料刮落下来,又不会损伤输料皮带;所述刮板26的宽度不小于输料皮带5的宽度。

56.进一步地,所述链条牵引皮带式饲喂装置还包括限位机构,所述限位机构用于限制输料皮带5的运行行程,所述限位机构包括行程开关27,所述行程开关27的数量为两个,两个行程开关27分别设在输料皮带5的第一起始位置28和第二起始位置29处,所述第一起始位置28设在羊舍外墙门洞入口处,第二起始位置29设在u型槽6的末端。

57.一个行程开关27设在u型槽6的末端,另一个行程开关27设在羊舍外墙门洞入口处的u型槽6内;所述行程开关27和皮带牵引板18相配合以限制输料皮带5的运行行程。饲喂上料时,当皮带牵引板18触动u型槽6末端的行程开关27时,电机11断电,输料皮带5停止运行,饲喂上料过程结束;饲喂结束后,电机驱动输料皮带5向靠近料仓3一方运行,当皮带牵引板18触动设在羊舍外墙门洞入口处的u型槽6内的行程开关27,电机11断电,输料皮带5停止运行,输料皮带5复位至初始状态,这时,打开料仓顶盖1,人工清理料仓内输料皮带上的剩料;输料皮带向靠近料仓3一方运行时,刮板26将输料皮带上剩料清理掉,清理下来的剩料可以送入装载机料斗中进行集中处理。

58.进一步地,当输料皮带5的上层运行段端部位于第二起始位置29时,所述输料皮带5的下层运行段端部到皮带辊8的距离不少于2m,以保证运行安全性。

59.进一步地,所述内骨架7由多个内骨架单体依次连接组成,多个内骨架单体之间通过螺栓螺母固定连接。根据羊舍的长度不同,所述内骨架单体数量可以增加或者减少,达到饲喂长度需求,提高设备灵活性,同时也降低设备成本。

60.本实用新型上料及回收运行原理:

61.输料皮带的位于第一起始置处。打开料仓上盖,牧场的饲料储运车将混合饲料运输到料仓处,储运车上的输送带将饲料输送到料仓内;输入的饲料会在料仓的储料空间中。启动电机,电机带动通过链轮链条传动驱动主传动轴转动,主传动轴通过主链轮带动牵引链条运行,使得上层的牵引链条长度逐渐缩短,带动输料皮带由第一起始位置向第二起始

位置运行。当皮带牵引板运行到第二起始位置时,触动行程开关,电机断电,系统停止运行,饲喂上料过程结束。

62.在上述过程中,输料皮带带动料仓内的混合饲料稳定的前行,将输入的饲料源源不断的输入羊舍内部,实现自动上料饲喂的目的。通过控制电机的转速,可以调整输料皮带的运行速度,使之与饲料的输入量之间达到平衡。饲料的喂入量多时,输料皮带的运行速度变慢,每米输料皮带上方运输的饲料较多。饲料的喂入量少时,输料皮带的运行速度加快,每米输料皮带上方运输的饲料较少,达到均匀布料的效果。

63.当牧场根据饲喂次数和饲喂时间安排,需要第二次上料的时候,电机翻转,使输料皮带由第二起始位置向第一初始位置运行,当皮带牵引板运行到第一起始位置时,触动行程开关,电机断电,输料皮带停止运行,料斗内皮带上方的剩料残渣通过人工清扫干净。输料皮带回程运行过程中,刮板将输料皮带上的生料残渣刮掉,打开粮仓前盖,将被刮板清理掉的饲料残渣回收到装载机料斗中集中处理掉。

64.再次上料前,关闭料仓前盖,打开料仓上盖,进行第二次上料。

65.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1