一种自走式水稻育秧摆盘机械

1.本发明涉及种植装置技术领域,特别涉及一种自走式水稻育秧摆盘机械。

背景技术:

2.我国目前水稻种植多是采用育苗移栽方式,先在苗床上用砵体秧盘育苗,然后再将稻苗移栽进稻田中,在水稻种植时,需要先挖坑,而后在将水稻放入坑中,在进行掩埋,整个过程非常的繁琐,且在购买到成捆的水稻苗后还需要将其梳理开来。

3.然而,就目前传统水稻育秧摆盘机械而言,首先,现有装置在种植水稻的时候需要进行多部操作,且这些操作都需要人工单独完成,效率低下;其次,现有装置不能够实现成捆幼苗的辅助梳理。

技术实现要素:

4.有鉴于此,本发明提供一种自走式水稻育秧摆盘机械,其具有行动部、储料部、种植部和打孔部,通过行动部、储料部、种植部和打孔部的设置,在车体行走的过程中能够自动实现打孔、水稻苗的释放,提高了种植效率;

5.还具有辅助部,通过辅助部的设置,在车体行走进行种植的过程中能够自动实现成捆幼苗的震动式辅助梳理。

6.本发明提供了一种自走式水稻育秧摆盘机械,具体包括:车体、行动部、储料部、种植部、打孔部和辅助部;所述车体由矩形管件焊接而成,且车体上焊接有握把;所述行动部由转轴、滚轮和叶片组成,且转轴共设有两根,并且两根转轴均转动连接在车体上;每根所述转轴上均安装有两个滚轮,且每个滚轮上均呈环形阵列状焊接有叶片,并且环形阵列状焊接的叶片共同组成了滚轮的防滑结构;

7.所述储料部由安装座、辅助板、储料箱和固定螺栓组成,且安装座通过固定螺栓固定连接在车体上,并且安装座上焊接有储料箱;

8.所述种植部由座体、弹性伸缩杆、挡板和受力杆组成,且座体通过螺栓固定连接在储料箱上;

9.所述打孔部由滑动杆a、受力板、弹性件a、受力块和打孔杆组成,且滑动杆a共设有两根,并且两根滑动杆a均滑动连接在车体上;

10.所述辅助部由滑动杆b、放置板、弹性件b和凸起组成,且滑动杆b共设有四根,并且四根滑动杆b均焊接在车体上。

11.可选地,所述安装座底端面对称焊接有两块辅助板,且两块辅助板均为矩形板状结构;两块辅助板均与车体上的矩形管接触,且两块辅助板共同组成了安装座和车体的辅助固定结构。

12.可选地,所述辅助板底端面经过打磨处理,且经过打磨处理后辅助板的底端面为弧形结构。

13.可选地,所述座体上对称安装有两根弹性伸缩杆,且两根弹性伸缩杆的头端均与

挡板固定连接;挡板与储料箱插接相连,且当弹性伸缩杆弹性伸展时储料箱呈密封状。

14.可选地,所述挡板上对称焊接有两根受力杆,且两根受力杆均为圆柱形杆状结构;两根受力杆均与叶片接触,且当滚轮转动时在叶片的拨动下受力杆和挡板呈往复运动状,并且此时储料箱呈开启和密封的连续切换状。

15.可选地,两根所述滑动杆a的头端焊接有受力板,且两根滑动杆a上均套接有弹性件a,并且两个弹性件a共同组成了滑动杆a和受力板的弹性复位结构;

16.受力板上焊接有四根打孔杆,且四根打孔杆均滑动连接在车体上;

17.受力板底端面焊接有受力块,且受力块为三角形块状结构,并且受力块与挡板的头端接触。

18.可选地,四根所述滑动杆b上滑动连接有放置板,且四根滑动杆b上均套接有弹性件b,并且四根弹性件b共同组成了放置板的弹性复位结构。

19.可选地,所述放置板上放置有幼苗,且放置板底端面呈线性阵列状焊接有凸起;凸起为半圆柱形结构,且凸起与挡板位置对正;挡板尾端与放置板底端面弹性接触,且当挡板往复运动时挡板与凸起呈连续弹性接触状,并且此时挡板呈连续震动状。

20.可选地,所述挡板底端面与固定螺栓顶端面平齐,且挡板组成了固定螺栓的松动检测结构。

21.有益效果

22.通过辅助板的设置,第一,因安装座底端面对称焊接有两块辅助板,且两块辅助板均为矩形板状结构;两块辅助板均与车体上的矩形管接触,并且两块辅助板共同组成了安装座和车体的辅助固定结构,从而可提高安装座和车体的固定稳固性;

23.第二,因辅助板底端面经过打磨处理,且经过打磨处理后辅助板的底端面为弧形结构,在拆卸维修时,一方面,通过辅助板可实现支撑,那么久可以避免储料箱的底部与地面接触,也就防止了储料箱底部被磕碰;另一方面,因为辅助板的底端面为弧形结构,那么即使是辅助板的底端面出现轻微磕碰也不影响辅助板与车体之间的正常卡接。

24.通过叶片和种植部的设置,第一,因每个滚轮上均呈环形阵列状焊接有叶片,且环形阵列状焊接的叶片共同组成了滚轮的防滑结构,从而可提高滚轮的防滑性能;

25.第二,因挡板上对称焊接有两根受力杆,且两根受力杆均为圆柱形杆状结构;两根受力杆均与叶片接触,且当滚轮转动时在叶片的拨动下受力杆和挡板呈往复运动状,并且此时储料箱呈开启和密封的连续切换状,从而实现了幼苗的连续掉落。

26.通过挡板、打孔部和辅助部的设置,第一,因两根所述滑动杆a的头端焊接有受力板,且两根滑动杆a上均套接有弹性件a,并且两个弹性件a共同组成了滑动杆a和受力板的弹性复位结构;受力板上焊接有四根打孔杆,且四根打孔杆均滑动连接在车体上;受力板底端面焊接有受力块,且受力块为三角形块状结构,并且受力块与挡板的头端接触,从而在挡板往复运动实现间歇式释放幼苗的过程中可同时实现连续打孔;

27.第二,因放置板上放置有幼苗,且放置板底端面呈线性阵列状焊接有凸起;凸起为半圆柱形结构,且凸起与挡板位置对正;挡板尾端与放置板底端面弹性接触,且当挡板往复运动时挡板与凸起呈连续弹性接触状,并且此时挡板呈连续震动状,从而可实现挡板上幼苗的震散,进而方便了幼苗的梳理。

28.通过挡板和固定螺栓的设置,因挡板底端面与固定螺栓顶端面平齐,且挡板组成

了固定螺栓的松动检测结构,从而通过挡板可实现固定螺栓的松动检测,也就是说,当固定螺栓松动后挡板将无法实现往复运动,会被卡住,所以操作人员就可以通过挡板是否被卡住来判定固定螺栓是否松动。

附图说明

29.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

30.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

31.在附图中:

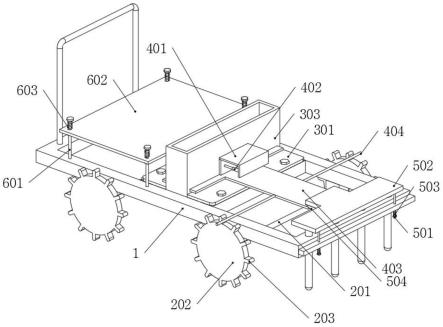

32.图1是本发明的轴视结构示意图。

33.图2是本发明图1另一方向上的轴视结构示意图。

34.图3是本发明的主视结构示意图。

35.图4是本发明图3的a处放大结构示意图。

36.图5是本发明去除车体后的轴视结构示意图。

37.图6是本发明图5中局部剖开后的轴视结构示意图。

38.图7是本发明图6的主视结构示意图。

39.图8是本发明图7的b处放大结构示意图。

40.附图标记列表

41.1、车体;2、行动部;201、转轴;202、滚轮;203、叶片;3、储料部;301、安装座;302、辅助板;303、储料箱;304、固定螺栓;4、种植部;401、座体;402、弹性伸缩杆;403、挡板;404、受力杆;5、打孔部;501、滑动杆a;502、受力板;503、弹性件a;504、受力块;505、打孔杆;6、辅助部;601、滑动杆b;602、放置板;603、弹性件b;604、凸起。

具体实施方式

42.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

43.实施例:请参考图1至图8:

44.本发明提出了一种自走式水稻育秧摆盘机械,包括:车体1、行动部2、储料部3、种植部4、打孔部5、辅助部6;

45.车体1由多个矩形管件焊接而成,且车体1上焊接有握把;

46.行动部2由转轴201、滚轮202和叶片203组成,且转轴201共设有两根,并且两根转轴201均转动连接在车体1上;

47.储料部3由安装座301、辅助板302、储料箱303和固定螺栓304组成,且安装座301通过固定螺栓304固定连接在车体1上,并且安装座301上焊接有储料箱303;

48.种植部4由座体401、弹性伸缩杆402、挡板403和受力杆404组成,且座体401通过螺栓固定连接在储料箱303上;

49.打孔部5由滑动杆a501、受力板502、弹性件a503、受力块504和打孔杆505组成,且滑动杆a501共设有两根,并且两根滑动杆a501均滑动连接在车体1上;

50.辅助部6由滑动杆b601、放置板602、弹性件b603和凸起604组成,且滑动杆b601共设有四根,并且四根滑动杆b601均焊接在车体1上。

51.此外,根据本发明的实施例,如图1所示,每根转轴201上均安装有两个滚轮202,且每个滚轮202上均呈环形阵列状焊接有叶片203,并且环形阵列状焊接的叶片203共同组成了滚轮202的防滑结构,从而可提高滚轮202的防滑性能。

52.此外,根据本发明的实施例,如图1和图6所示,安装座301底端面对称焊接有两块辅助板302,且两块辅助板302均为矩形板状结构;两块辅助板302均与车体1上的矩形管接触,且两块辅助板302共同组成了安装座301和车体1的辅助固定结构,从而可提高安装座301和车体1的固定稳固性。

53.此外,根据本发明的实施例,如图6所示,辅助板302底端面经过打磨处理,且经过打磨处理后辅助板302的底端面为弧形结构,在拆卸维修时,一方面,通过辅助板302可实现支撑,那么久可以避免储料箱303的底部与地面接触,也就防止了储料箱303底部被磕碰;另一方面,因为辅助板302的底端面为弧形结构,那么即使是辅助板302的底端面出现轻微磕碰也不影响辅助板302与车体1之间的正常卡接。

54.此外,根据本发明的实施例,如图6所示,座体401上对称安装有两根弹性伸缩杆402,且两根弹性伸缩杆402的头端均与挡板403固定连接;挡板403与储料箱303插接相连,且当弹性伸缩杆402弹性伸展时储料箱303呈密封状,从而可实现幼苗的阻挡。

55.此外,根据本发明的实施例,如图1和图6所示,挡板403上对称焊接有两根受力杆404,且两根受力杆404均为圆柱形杆状结构;两根受力杆404均与叶片203接触,且当滚轮202转动时在叶片203的拨动下受力杆404和挡板403呈往复运动状,并且此时储料箱303呈开启和密封的连续切换状,从而实现了幼苗的连续掉落。

56.此外,根据本发明的实施例,如图1和图3所示,两根滑动杆a501的头端焊接有受力板502,且两根滑动杆a501上均套接有弹性件a503,并且两个弹性件a503共同组成了滑动杆a501和受力板502的弹性复位结构;

57.受力板502上焊接有四根打孔杆505,且四根打孔杆505均滑动连接在车体1上;

58.受力板502底端面焊接有受力块504,且受力块504为三角形块状结构,并且受力块504与挡板403的头端接触,从而在挡板403往复运动实现间歇式释放幼苗的过程中可同时实现连续打孔。

59.此外,根据本发明的实施例,如图1所示,四根滑动杆b601上滑动连接有放置板602,且四根滑动杆b601上均套接有弹性件b603,并且四根弹性件b603共同组成了放置板602的弹性复位结构。

60.此外,根据本发明的实施例,如图7和图8所示,放置板602上放置有幼苗,且放置板602底端面呈线性阵列状焊接有凸起604;凸起604为半圆柱形结构,且凸起604与挡板403位置对正;挡板403尾端与放置板602底端面弹性接触,且当挡板403往复运动时挡板403与凸起604呈连续弹性接触状,并且此时挡板403呈连续震动状,从而可实现挡板403上幼苗的震散,进而方便了幼苗的梳理。

61.此外,根据本发明的实施例,如图3和图4所示,挡板403底端面与固定螺栓304顶端面平齐,且挡板403组成了固定螺栓304的松动检测结构,从而通过挡板403可实现固定螺栓304的松动检测,也就是说,当固定螺栓304松动后挡板403将无法实现往复运动,会被卡住。

62.本实施例的具体使用方式与作用:

63.当推动车体1移动时,此时,因每个滚轮202上均呈环形阵列状焊接有叶片203,且环形阵列状焊接的叶片203共同组成了滚轮202的防滑结构,从而可提高滚轮202的防滑性能;

64.与此同时,因座体401上对称安装有两根弹性伸缩杆402,且两根弹性伸缩杆402的头端均与挡板403固定连接;挡板403与储料箱303插接相连,且当弹性伸缩杆402弹性伸展时储料箱303呈密封状,从而可实现幼苗的阻挡;这个时候通过叶片203对受力杆404的连续拨动可实现挡板403的往复运动,那么也就实现了幼苗的释放;

65.与此同时,因两根滑动杆a501的头端焊接有受力板502,且两根滑动杆a501上均套接有弹性件a503,并且两个弹性件a503共同组成了滑动杆a501和受力板502的弹性复位结构;受力板502上焊接有四根打孔杆505,且四根打孔杆505均滑动连接在车体1上;受力板502底端面焊接有受力块504,且受力块504为三角形块状结构,并且受力块504与挡板403的头端接触,从而在挡板403往复运动实现间歇式释放幼苗的过程中可同时实现连续打孔;

66.与此同时,因放置板602上放置有幼苗,且放置板602底端面呈线性阵列状焊接有凸起604;凸起604为半圆柱形结构,且凸起604与挡板403位置对正;挡板403尾端与放置板602底端面弹性接触,且当挡板403往复运动时挡板403与凸起604呈连续弹性接触状,并且此时挡板403呈连续震动状,从而可实现挡板403上幼苗的震散,进而方便了幼苗的梳理;

67.在拆装安装座301进行维护和维护后装配时,第一,因安装座301底端面对称焊接有两块辅助板302,且两块辅助板302均为矩形板状结构;两块辅助板302均与车体1上的矩形管接触,并且两块辅助板302共同组成了安装座301和车体1的辅助固定结构,从而可提高安装座301和车体1的固定稳固性;第二,因辅助板302底端面经过打磨处理,且经过打磨处理后辅助板302的底端面为弧形结构,在拆卸维修时,一方面,通过辅助板302可实现支撑,那么久可以避免储料箱303的底部与地面接触,也就防止了储料箱303底部被磕碰;另一方面,因为辅助板302的底端面为弧形结构,那么即使是辅助板302的底端面出现轻微磕碰也不影响辅助板302与车体1之间的正常卡接。

68.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

69.以上仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1